Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Система пожаротушения

В комплекс мероприятий по пожарной защите БСМТ входят: оповещение о пожаре, тушение пожара и его блокировка.

Для ликвидации пожара в резервуарном парке и в помещении ТПУ предусмотрена автоматическая стационарная система пенотушения с использованием пены низкой и средней кратности.

Пожаротушение РВС производится подачей пены низкой кратности в нижний пояс резервуара, непосредственно в слой нефти, используя высоконапорные пеногенераторы.

Автоматическая стационарная система послойного пенотушения включает в себя насосную станцию пенотушения, вертикальные стальные резервуары для воды, кольцевую сеть трубопроводов, мембранные емкости с пенообразователем, пеногенераторы и датчики пожарной опасности.

Включение в работу насосов пожаротушения автоматическое — от импульсов датчиков пожарной опасности, установленных на резервуарах с нефтью и в помещении ТПУ. Одновременно поступает сигнал на открытие соответствующих электрозадвижек на сети раствора пенообразователя для подачи огнегасительных средств к очагу пожара. В качестве огнегасительного средства используется фторсодержащий пенообразователь типа «легкая вода».

Тушение пожара в других помещениях осуществляется от системы хозяйственно-производственного водопровода, из установленных на ней внутренних пожарных кранов с расходом 5 л/сек. Наружное пожаротушение выполняется от гидрантов, установленных на сети противопожарного водопровода с расходом 10 л/сек.

Блокировка пожара предусматривает защиту сооружений от опасного воздействия высоких температур и осуществляется путем охлаждения водой горящего и соседних резервуаров для нефти. Охлаждение резервуаров емкостью 50 000 куб. м производится при помощи стационарной системы охлаждения, включающей, помимо насосов и кольцевой сети противопожарного водопровода, перфорированные кольца орошения. Включение насосов для подачи воды осуществляется дистанционно.

Резервуарный парк оборудуется пожарными извещателями для

дистанционной передачи команд на включение или выключение насосов пено- и водотушения.

Системы водоснабжения, теплоснабжения, вентиляции и канализации аналогичны системам других наземных объектов нефтегазопроводов.

РЕЗЮМЕ

Морские нефтеналивные терминалы служат для приема сырой нефти и нефтепродуктов из нефтепроводов и нефтепродуктопроводов, хранения и погрузки в танкеры для морской доставки потребителю. Потребителями сырой нефти, как правило, являются нефтеперерабатывающие заводы.

Сырая нефть и нефтепродукты поступают на терминал из магистральных трубопроводов. На терминале нефть и нефтепродукты подаются на замерные устройства, после которых поступают в резервуары. Из резервуаров нефть и нефтепродукты могут перекачиваться в танкеры или в буферное хранилище.

ЛИТЕРАТУРА

1.Коршак А., Шаммазов А. Основы нефтегазового дела: Учебник.-Уфа: ДизайнПолиграфСервис, 2002.

2.Лаптев А.А. Методология организации управления про строительства наземных объектов магистральных трубопров.- Тюмень: Слово, 2003.

3.Научный опыт создания техносферы специализированного морского нефтеналивного порта: Учебник / Ю.Г. Герман-шахлы, В.В.Попов; Под ред. В.В. Попова. — М.: РКонсульт, 2003.

Содержание

1. Знакомство с предприятием. 2

1.1. Основы техники безопасности. 2

1.2. Основные опасные и вредные производственные факторы, характерные для данного производства. Методы и средства предупреждения несчастных случаев и профессиональных заболеваний. 2

1.3. Пожарная безопасность. 3

1.4. Первая помощь пострадавшим. 4

2. Нефтепроводы и продуктопроводы. Классификация трубопроводов. Технологические схемы. Выбор оптимальной трассы. Мониторинг коррозионного состояния трубопроводов. 5

2.1. Классификация трубопроводов. 5

2.2. Нефтепродуктопровод и его составляющие. 6

2.3. Защита трубопроводов от коррозии. 7

2.4. Выбор оптимальной трассы. 9

3. Компрессорные станции. Описание оборудования, технологические схемы, здания и сооружения. Классификация компрессоров. 11

3.1. Технологическая схема КС. 11

3.2. Классификация компрессоров. 13

4. Резервуарный парк. РВС, системы подготовки и учета товарной продукции. 15

4.1. Типы резервуаров. 15

4.2. Промысловая подготовка нефти. 18

5. Системы сбора нефти, воды и газа на промыслах. Технологические схемы. 22

5.1. Системы сбора нефти на промыслах. 22

5.2. Дожимные нефтеперекачивающие станции. 26

5.3. Центральные пункты сбора нефти. Основные характеристики ЦПС. 27

6. Нефтебазы, схемы и оборудование для учета и хранения нефтепродуктов. и производственные операции, проводимые на них. Наливные и сливные эстакады нефтебаз. АЗС. 28

6.1. Нефтебаза. Классификация нефтебаз. 28

6.2. Количественный учет нефтепродуктов. 30

6.3. Сливоналивные устройства для транспортных средств. 33

6.4. Наливные и сливные эстакады. 35

6.5. Автозаправочные станции. 37

7. Мероприятия по охране окружающей среды. Оборудование для очистки резервуаров, грунта. 39

7.1. Мероприятия по охране окружающей среды. 39

7.2 Очистка грунта. 39

7.3 Зачистка резервуаров. 42

Список литературы.. 43

1. Знакомство с предприятием.

1.1. Основы техники безопасности.

В ходе производственной деятельности на многих участках /рабочих местах/ возникают опасности, которые могут быть причиной несчастных случаев и аварий:

– спускоподъемные операции / нахождение под поднимаемым грузом, в зоне действия ключей АКБ, УМК, на пути вылета шаблона/;

– неподготовленность рабочего места, оборудования механизма или просто небрежная неаккуратная работа;

– несчастный случай может произойти, если нет согласованности в работе, отсутствует или дает неправильные указания непосредственный руководитель работ, старший рабочий, бригадир;

– причиной травмы может быть выполнение рабочим несвойственной им работы, которой они не обучены или не получили дополнительного инструктажа пол технике безопасности.

Поэтому на работе всегда нужно помнить, что несчастный случай может произойти не сам по себе, он подготавливается неправильными действиями, нарушениями правил техники безопасности, которые допускаете вы или ваш коллега по работе.

Широкое внедрение электрической энергии выдвигает необходимость обеспечения безопасности при эксплуатации электроустановок. В условиях работ, опасность поражения электрическим током повышается из-за пользования высоким напряжением от 220 до 6000В, большего числа металлоемкости. Поэтому выявление опасностей, связанных с электрическим током и мероприятия по их предотвращению являются главным условием безопасности применения электрических установок на предприятии

Электрическое действие тока проявляется в раздражении и возбуждении живых тканей организма, а также в нарушении внутренних биологических процессов, протекающих в нормально функционирующем организме. При силе переменного тока более 100 миллиампер, человек практически не может самостоятельно оторваться от токоведущих частей

Необходимо помнить, что нельзя приближаться к токоведущим частям и линиям электропередач, т.к. вокруг них создается мощное силовое поле

Защита от поражения электрическим током постигается различными способами:

– устройство эл. установок, при котором токоведущие части находятся под напряжением, недоступны для случайного соприкосновения;

– устройство заземления или зануления в результате чего при попадании на металлические конструкции эл. установок ток ограничивается до безопасной величины

К перечисленным, эффективным средствам относятся защитные средства:

– диэлектрические подставки, коврики, диэлектрические перчатки и инструмент с диэлектрическими рукоятками.

Следует помнить, что во избежание несчастных случаев, лица не имеющие отношения к эксплуатации эл. установок, не должны допускаться в места их расположения, к производству ремонтных работ в них, замене предохранителей, эл. ламп и другим подобным операциям.

Рабочий инструмент и вспомогательные средства должны быть исправны.

Запрещается применение неисправного или несоответствующего инструмента.

Инструмент в комплектности передается при приеме-сдаче вахт.

1.2. Основные опасные и вредные производственные факторы, характерные для данного производства. Методы и средства предупреждения несчастных случаев и профессиональных заболеваний.

В процессе работы рабочих бригад, цехов могут подвергаться действию опасных и вредных производственных факторов:

– движущихся частей машин и механизмов;

– различных частей подъемно- транспортных машин, устройств по перемещению грузов, открытых подвижных элементов оборудования, инструмента, электрического тока;

– повышенной температуры поверхности оборудования, пониженной температуры воздуха рабочей зоны, высокой влажности воздуха;

– повышенного шума, вибрации, запыленности, загрязненности газами;

– повышенной и пониженной яркости освещения.

Проектирование и сооружение трубопроводных частей сложный процесс, связанный с работой громоздкого тяжелого оборудования и инструмента. Несоблюдение правил безопасности при выполнении той или иной операции, неправильные приемы работы могут привести к несчастному случаю.

Работа на высоте производится только с предохранительными поясами. Перед началом работы необходимо проверить его исправность и срок годности.

Во время работы бурового оборудования, сосудов, механизмов работающих под давлением создаются опасные моменты, поэтому запрещается:

– крепить, раскреплять какое либо оборудование на ходу;

– производить ремонт, смазку вращающихся и движущихся частей механизмов;

– работать с неснятым или незакрепленным механизмом;

– тормозить движущиеся части в ручную или подкладывать для этого трубы или другие предметы;

– запрещается также находиться в опасной зоне;

– нельзя загромождать рабочие места, площадки и проезды;

Перед осмотром или ремонтом механизмов и оборудования, их приводы должны быть отключены, давление в сосуде, трубопроводе должно быть снижено до атмосферного и принять меры против случайного включения. На пусковом устройстве должен быть вывешен плакат «Не включать – работают люди».

Перед пуском агрегата, механизма обязательно нужно световым или звуковым сигналом предупредить остальных членов вахты о пуске.

По окончании работы следует:

– отключить оборудование и механизмы;

– осмотреть их и устранить неисправности;

убрать инструмент и приспособления и привести в порядок рабочее место;

– очистить спецодежду и защитные средства и убрать их в отведенное место.

К обслуживанию сосудов допускаются люди, прошедшие инструктаж по технике безопасности, производственное обучение и проверку знаний.

Во время работы сосудов, механизмов под давлением и нагнетательных трубопроводов запрещается производить ремонт соединения узлов. Отогревать замерзшие элементы сосудов и устройств, находящихся под давлением, можно только паром и горячей водой.

При нахождении на работающем объекте, необходимо соблюдать требования запрещенных знаков, плакатов и т.д. Рабочий, обнаруживший нарушения правил безопасности, предпосылки к аварии или несчастному случаю, обязан принять меры по предотвращению их и доложить об этом мастеру или лицу, заменяющему его.

Нефтяные пары, сероводород представляют серьезную опасность для жизни и здоровья человека, действуют отравляюще. В случае применения открытого огня в местах скопления сероводорода и нефтяных паров, возникают взрывы и пожары.

1.3. Пожарная безопасность.

Обеспечение здоровых и безопасных условий труда на производстве возможно только при соблюдении строгой трудовой дисциплины всех работающих, точным выполнением ими инструкций по охране труда, технике безопасности и пожарной безопасности.

Охрана труда и техника безопасности в нефтяной промышленности имеет ряд специфических особенностей. Это пожароопасность производственных объектов, связанная с наличием углеводородов, которые легко воспламеняются, проникают через не плотности и зазоры, что вызывает необходимость разработки специальных мер по технике безопасности.

Правильное размещение производственных зданий и сооружений, а также объектов бурения, с учетом направления и скорости господствующих ветров, температуры и влажности воздуха ровно, как и правильное расположение дорог на территории предприятия имеет существенное значение в обеспечении пожарной безопасности и успешного тушения возникшего пожара.

Нефтяная промышленность с точки зрения пожарной опасности характеризуется взрыво и огнеопасностью нефти и газа. Источниками воспламенения на предприятиях бурения могут быть механические и электрические искры, заряды статического и атмосферного электричества, нагретые поверхности.

Причинами пожара могут быть также:

– нарушения технологических процессов производства;

– отступление от требований нормативных документов;

– неисправность оборудования и некачественный ремонт его;

– несоответствие оборудования категории производства;

– нарушение противопожарного режима, производственной и трудовой дисциплины.

В каждом здании должен быть назначен приказом ответственный за пожарную безопасность.

В местах проходов различных коммуникаций /трубопроводах, кабельных линий через строительные конструкции/ зазоры заделывают наглухо негорючими материалами.

Запрещено в производственных зданиях устраивать перегородки, бытовки. Деревянные конструкции зданий, чердачных помещений нужно обрабатывать огнестойким материалом.

Все здания и помещения должны обеспечиваться средствами пожаротушения согласно нормам пожарной безопасности.

В многоэтажном административном здании на каждом этаже должен быть пожарный кран, который находится в доступном ящике для хранения рукава ствола, 2-х огнетушителей, дверки должны быть опломбированы, на дверки наносится № ПК-1, № - вызов пожарной охраны.

Производственные цеха - должны быть обеспечены металлическими ящиками для обтирочного материала и пожарными ящиками с противопожарным инвентарем.

Курение на территории предприятия допускается в специально отведенных местах, оборудованных урнами для окурков и емкостями с водой. В этих местах должны быть вывешены надписи «Место для курения».

Запрещается на территории предприятия разведение костров, выжигание травы, нефти, курение в лесу, на торфяниках.

Отогревать замерзшую аппаратуру, арматуру, трубопроводы, задвижки, промывочный раствор разрешается только паром или горячей водой. Использование для этих целей паяльных ламп и других способов с применением открытого огня запрещается.

При небольших пожарах на объектах нефтяной промышленности используют различные средства пожаротушения.

К первичным средствам пожаротушения относятся ручные и передвижные огнетушители, ящики с песком, бочки с водой и ведрами к ним, лопаты, багры, ломы кошма и т.д.

Первичные средства пожаротушения размещают в легко доступных метах.

Огнетушители, установленные на открытом воздухе, защищают от солнечных лучей, осадков. Испытания, проверки и перезарядку огнетушителей проводят в соответствии с действующими требованиями и инструкциями по эксплуатации. Широко распространены ручные огнетушители, предназначенные для тушения пожаров различными огнегасительными веществами.

Каждый рабочий и служащий предприятия, заметив пожар, обязан:

– немедленно вызвать пожарную часть;

– вызвать к месту пожара старшего начальника объекта;

– принять меры по ликвидации пожара первичными и стационарными средствами пожаротушения;

– принять возможные меры к спасению людей, имущества.

1.4. Первая помощь пострадавшим.

При возникновении несчастного случая на участке, в цехе работающие обязаны оказать первую помощь пострадавшему, организовать немедленный вызов скорой помощи и

направить его в медицинское учреждение.

Сообщить немедленно мастеру, начальнику цеха о происшедшем несчастном случае.

2. Нефтепроводы и продуктопроводы. Классификация трубопроводов. Технологические схемы. Выбор оптимальной трассы. Мониторинг коррозионного состояния трубопроводов.

В зависимости от вида транспортируемого продукта различают следующие типы узкоспециализированных трубопроводных систем: нефтепроводы, нефтепродуктопроводы, газопроводы и трубопроводы для транспортирования нетрадиционных грузов. Независимо от того, что транспортируется по трубам, все узкоспециализированные системы состоят из одних и тех же элементов:

• подводящих трубопроводов;

• головной и промежуточных перекачивающих станций;

• линейных сооружений;

• конечного пункта.

Основными достоинствамитрубопроводного транспорта являются:

1) возможность прокладки трубопровода в любом направлении и на любое расстояние — это кратчайший путь между начальным и конечным пунктами;

2) бесперебойность работы и соответственно гарантированное снабжение потребителей, независимо от погоды, времени года и суток;

3) наибольшая степень автоматизации;

4) высокая надежность и простота в эксплуатации;

5) разгрузка традиционных видов транспорта.

К недостаткамтрубопроводного транспорта относятся:

1) большие первоначальные затраты на сооружение магистрального трубопровода, что делает целесообразным применение трубопроводов только при больших, стабильных грузопотоках;

2) определенные ограничения на количество сортов (типов, марок) энергоносителей, транспортируемых по одному трубопроводу;

3) «жесткость» трассы трубопровода, вследствие чего для организации снабжения энергоносителями новых потребителей нужны дополнительные капиталовложения.

2.1. Классификация трубопроводов.

В соответствии с российскими строительными нормами трубопроводы для добычи и транспортировки газа, нефти и нефтепродуктов подразделяются на четыре группы:

• промысловые трубопроводы;

• технологические трубопроводы;

• магистральные трубопроводы;

• распределительные трубопроводы.

Промысловые трубопроводыпрокладываются от скважин к установкам подготовки газа, газового конденсата или нефти на промыслах. Они служат для сбора продуктов скважин и их транспортировки на установки комплексной подготовки газа (УКПГ) или установки комплексной подготовки нефти (УКПН), а также для подачи очищенного газа, ингибитора и сточных вод под большим давлением в нефтяные скважины. Обычно диаметры промысловых трубопроводов составляют 100—200 мм; диаметр промыслового коллектора — 500—1000 мм. Давления в промысловых трубопроводах достигают 32 МПа (320 кгс/см2) и более.

Технологические трубопроводыпрокладываются на территории УКПГ и УКПН и предназначены для соединения между собой технологического оборудования, на котором осуществляется очистка нефти или газа от механических примесей, воды и других компонентов.

Магистральные трубопроводыпредназначены для дальней транспортировки подготовленных на промысловых сооружениях нефти, газа, газового конденсата. Кроме того, магистральный трубопровод прокладывается от газоперерабатывающих и нефтеперерабатывающих (нефтепродуктопровод) заводов до районов их потребления. Диаметры магистральных трубопроводов могут быть от 200 до 1400 мм, рабочие давления в них могут составлять от 2,5 МПа (25 кгс/см2) до 10,0 МПа (100 кгс/см2).

Распределительные трубопроводыпрокладываются от магистральных трубопроводов к местам непосредственного потребления газа или нефтепродуктов. Диаметр таких трубопроводов обычно составляет 100—300 мм, рабочие давления не превышают 1,2 МПа (12 кгс/см2).

Рассмотрим классификацию трубопроводов и их участков по сложности строительства.

В соответствии со СНиП 2.05.06-85* «Магистральные трубопроводы» магистральные газопроводы подразделяются на два класса в зависимости от рабочего давления:

• I класс — рабочее давление свыше 2,5 МПа (25 кгс/см2) до 10,0 МПа (100 кгс/см2) включительно;

• II класс — рабочее давление свыше 1,2 МПа (12 кгс/см2) до 2,5 МПа (25 кгс/см2) включительно.

Магистральные нефтепроводы и нефтепродуктопроводы подразделяются на четыре класса в зависимости от диаметра трубопровода:

• I класс — диаметр свыше 1000 мм до 1200 мм включительно;

• II класс — диаметр свыше 500 мм до 1000 мм включительно;

• III класс — свыше 300 мм до 500 мм включительно;

• IV класс — 300 мм и менее.

В зависимости от класса трубопровода выбираются безопасные расстояния от трубопровода до строений и сооружений при проектировании.

Наряду с этой классификацией для трубопроводов и их участков установлены категории, которые требуют обеспечения соответствующих прочностных характеристик (выбора коэффициента условий работы трубопровода при расчете его на прочность, устойчивость и Деформативность), объема неразрушающего контроля сварных соединений и величины испытательного давления. В соответствии со СНиП 2.05.06-85* приняты пять категорий трубопроводов и их участков: В, I, II, III, IV; наиболее высокой категорией является «В», наименьшей — IV. Чем выше категория трубопровода, тем больше принимается объем контроля сварных соединений, выше испытательное давление, меньше коэффициент условий работы трубопровода.

К категории «В» относятся: переходы нефтепровода и нефтепродуктопровода диаметром 1000 мм и более через судоходные водные преграды и несудоходные шириной зеркала воды 25 м и более; газопроводы внутри зданий компрессорных станций (КС), подземных хранилищ газа (ПХГ), газораспределительных станций (ГРС), нефтеперекачивающих станций (НПС) и др. К участкам IV категории относятся трубопроводы, проходящие по равнинной местности, в устойчивых грунтах, вдали от строений и сооружений.

Необходимость в такой классификации объясняется различием условий, в которых будет находиться трубопровод на тех или иных участках местности и возможными последствиями в случае разрушения трубопровода. Так, если газопровод или нефтепровод разрушится на равнинной местности, вдали от строений и сооружений и водоемов, то ущерб будет минимальным, а если газопровод разрушится на территории КС или нефтепровод на пересечении водотока, то ущерб будет значительный. Поэтому к таким участкам трубопровода предъявляются более жесткие требования, чем к остальным.

По назначениюнефтепроводы делятся на три группы: внутренние, местные и магистральные. Внутренние нефтепроводы находятся внутри чего-либо: промыслов (внутрипромысловые), нефтебаз (внутрибазовые), нефтеперерабатывающих заводов (внутризаводские). Протяженность их невелика. Местные нефтепроводы соединяют различные элементы транспортной цепочки: нефтепромысел и головную станцию магистрального нефтепровода, нефтепромысел и пункт налива железнодорожных цистерн, либо судов. Протяженность местных нефтепроводов больше, чем внутренних, и достигает нескольких десятков и даже сотен километров. К магистральным нефтепроводам (МНП) относятся трубопроводы протяженностью свыше 50 км и диаметром от 219 до 1220 мм включительно, предназначенные для транспортировки товарной нефти из районов добычи до мест потребления или перевалки на другой вид транспорта.

2.2. Нефтепродуктопровод и его составляющие.

Нефтепродуктопроводом (НПП)называется трубопровод, предназначенный для перекачки нефтепродуктов.

Современные нефтепродуктопроводы представляют собой сложную разветвленную систему, которая в общем случае состоит из магистральной части, подводящих и распределительных трубопроводов, сложных и простых отводов, головной и промежуточных перекачивающих станций (ПС), наливных и конечных пунктов.

Подводящие трубопроводысоединяют нефтеперерабатывающие заводы с головной ПС разветвленного нефтепродуктопровода (РНПП).

Головная перекачивающая станция(ГПС) — это комплекс сооружений, оборудования и устройств в начальной точке разветвленного нефтепродуктопровода, обеспечивающих прием, накопление, учет и закачку нефтепродуктов в трубопровод.

Промежуточная перекачивающая станция(ППС) — это комплекс сооружений, оборудования и устройств, расположенных в промежуточной точке РНПП и обеспечивающий дальнейшую перекачку нефтепродуктов.

Наливные и конечные пунктыявляются пунктами сдачи нефтепродуктов. Различают пункты налива железнодорожных и автомобильных цистерн. Роль конечных пунктов выполняют нефтебазы.

Магистральная частьНПП — это часть разветвленного нефтепродуктопровода, имеющая ГПС, в резервуары которой нефтепродукты поступают, как правило, по подводящим трубопроводам непосредственно с НПЗ. Магистральная часть отличается тем, что: 1) имеет в начале резервуарный парк, рассчитанный на полную пропускную способность РНПП; 2) работает более продолжительное время, чем другие элементы линейной части РНПП; 3) к ней подключены распределительные трубопроводы и отводы.

Распределительные трубопроводыпредназначены для поставки нефтепродуктов от магистрали к нефтебазам или наливным пунктам. В начале их предусматривается соответствующая резервуарная емкость и собственная головная перекачивающая станция. На распределительном трубопроводе большой протяженности может быть несколько перекачивающих станций.

Отводомназывают часть разветвленного нефтепродуктопровода, предназначенную для подачи нефтепродуктов непосредственно потребителям. На отводе перекачивающая станция отсутствует, а в его начале резервуарная емкость не предусматривается. Для отвода характерны периодичность работы и относительно небольшая протяженность.

2.3. Защита трубопроводов от коррозии.

Способы защиты трубопроводов от наружной коррозии подразделяются на пассивные и активные.

Пассивные способы защитыпредусматривают изоляцию наружной поверхности трубы от контакта с грунтовыми водами и от блуждающих электрических токов, которая осуществляется с помощью противокоррозионных диэлектрических покрытий, обладающих водонепроницаемостью, прочным сцеплением с металлом, механической прочностью. Для изоляции трубопроводов применяют покрытие на битумной основе, на основе полимеров и лаков.

Битумная мастика для покрытий содержит минеральный наполнитель или резиновую крошку для повышения ее вязкости в горячем состоянии и увеличения механической прочности покрытия. Для повышения прочности и долговечности битумных покрытий используют бризол и стекловолокнистые материалы.

Покрытия на основе полимеров представляют собой полиэтиленовые или полихлорвиниловые ленты с применением клея. Ленту наматывают на очищенный и загрунтованный трубопровод.

Лаки применяются для защиты наземных трубопроводов от атмосферной коррозии.

При длительной эксплуатации трубопроводов, защищенных только изоляционным покрытием, возникают сквозные коррозионные повреждения уже через 5—8 лет после укладки трубопроводов в грунт вследствие почвенной коррозии, так как изоляция со временем теряет прочностные свойства и в ее трещинах начинаются интенсивные процессы наружной электрохимической коррозии. Суть процессов электрохимической коррозии заключается в следующем.

Электрохимическая коррозия (коррозионное разрушение) возникает под действием коррозионно-активной среды, разнообразна по характеру, вызывает большинство коррозионных разрушений трубопроводов и оборудования. Электрохимическая коррозия протекает с наличием двух процессов — катодного и анодного. Процессы электрохимической коррозии протекают по законам электрохимической кинетики, когда общая реакция взаимодействия может быть разделена на следующие, в значительной степени самостоятельные электрод, ные процессы:

а) анодный процесс — переход металла в раствор в виде ионов (в водных растворах, обычно гидратированных) с оставлением эквивалент ного количества электронов в металле;

б) катодный процесс — ассимиляция появившихся в металле избыточных электронов деполяризаторами.

Соответственно для защиты от электрохимической коррозии применяются активные способы электрохимической защиты.

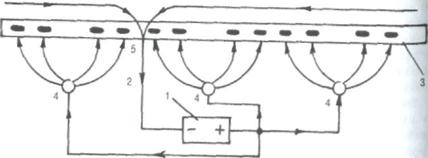

Активные способы защитытрубопроводов от наружной коррозии предусматривают создание такого электрического тока, в котором весь металл трубопровода, несмотря на неоднородность его включений, становится катодом, а анодом является дополнительно размещенный в грунте металл. Существуют два вида активной защиты трубопроводов от наружной коррозии — протекторная и катодная. При протекторной защите рядом с трубопроводом размещают более активный металл (протектор), который соединяют с трубопроводом изолированным проводником. Протекторы изготовляют из цинка, алюминия или магниевых сплавов. При катодной защите с помощью источника постоянного тока (катодной станции) (рис. 2.1) создают разность потенциалов между трубопроводом и размещенными рядом с трубопроводом кусками металла (обычно обрезки старых труб, металлолом) так, что на трубопровод подается отрицательный заряд, а на куски металла — положительный. Таким образом, дополнительно размещаемый в грунте I металл как в протекторной, так и в катодной защите, является анодом и подвергается разрушению, а наружная коррозия трубопровода не происходит.

Рис. 2.1.Принципиальная схема катодной защиты трубопровода: 1 — источник постоянного тока; 2 — изолированный электропровод; 3 — трубопровод с поврежденной изоляцией; 4 — анод (заглубленное железо); 5 — дренаж (соединение тела трубы с электропроводом)

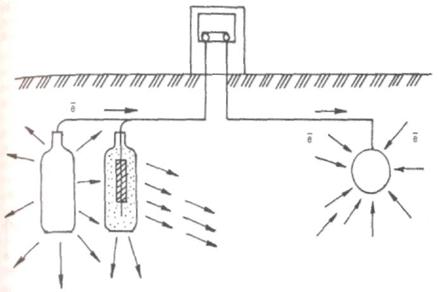

Принцип действия протекторной защиты аналогичен работе гальванического элемента (рис. 2.2).

Рис. 2.2.Принципиальная схема протекторной защиты

Два электрода (трубопровод и протектор, изготовленный из более электроотрицательного металла, чем сталь) опущены в почвенный электролит и соединены проводником. Так как материал протектора является более электроотрицательным, то под действием разности потенциалов происходит направленное движение электронов от протектора к трубопроводу по проводнику. Одновременно ион-атомы материала протектора переходят в раствор, что приводит к его разрушению. Сила тока при этом контролируется с помощью контрольно-измерительной колонки.

Таким образом, разрушение металла все равно имеет место, но не трубопровода, а протектора.

Метод защиты трубопроводов от разрушения блуждающими токами, предусматривающий их отвод (дренаж) с защищаемого сооружения на сооружение — источник блуждающих токов — либо специальное заземление, называется электродренажной защитой.

Применяют прямой, поляризованный и усиленный дренажи (рис. 2.3).

Прямой электрический дренаж — это дренажное устройство двусторонней проводимости. Схема прямого электрического дренажа включает в себя: реостат (R), рубильник (К), плавкий предохранитель (Пр) и сигнальное реле (С). Сила тока в цепи «трубопровод-рельс» регулируется реостатом. Если величина тока превысит допустимую величину, то плавкий предохранитель сгорит, ток потечет по обмотке реле, при включении которого срабатывает звуковой или световой сигнал.

Прямой электрический дренаж применяется в тех случаях, когда потенциал трубопровода постоянно выше потенциала рельсовой сети, куда отводятся блуждающие токи. В противном случае дренаж превратится в канал для натекания блуждающих токов на трубопровод.

Поляризованный электрический дренаж — это дренажное устройство, обладающее односторонней проводимостью. От прямого дренажа поляризованный отличается наличием элемента односторонней проводимости (вентильный элемент) ВЭ. При поляризованном дренаже ток протекает только от трубопровода к рельсу, что исключает натекание блуждающих токов на трубопровод по дренажному проводу.

Усиленный дренаж применяется в тех случаях, когда нужно не только отводить блуждающие токи с трубопровода, но и обеспечить на нем необходимую величину защитного потенциала. Усиленный дренаж представляет собой обычную катодную станцию, подключенную отрицательным полюсом к защищаемому сооружению, а положительным — не к анодному заземлению, а к рельсам электрифицированного транспорта.

Следует отметить, что контуры защитных заземлений технологического оборудования, расположенного на КС, ГРС, НПС и других аналогичных площадках, не должны оказывать экранирующего влияния на систему электрохимической защиты подземных коммуникаций.

Сооружение устройств электрохимической защиты отличается широким фронтом работ, растянутым на многокилометровой трассе магистрального трубопровода, наличием труднопроходимых для колесного транспорта участков, а также многочисленностью строительно-монтажных операций.

Для сооружения электрохимической защиты магистральных трубопроводов от коррозии применяются средства и установки катодной, электродренажной, протекторной защиты, электрические перемычки, контрольно-измерительные пункты и конструктивные узлы типовых проектов.

Пуск, опробование и наладку средств и установок электрохимической защиты проводят с целью проверки работоспособности как отдельных средств и установок ЭХЗ, так и системы электрохимической защиты, ввода ее в действие и установления режима, предусмотренного проектом для обеспечения электрохимической защиты участка подземного трубопровода от внешней коррозии в соответствии с действующей нормативно-технической документацией.

2.4. Выбор оптимальной трассы.

Началу строительства любого магистрального трубопровода предшествует выполнение проекта, включающего выбор трассы, технико-экономические, конструктивные и технологические характеристики. От того, насколько удачно они определены, в значительной мере зависят эксплуатационные показатели и экономическая эффективность будущего трубопровода. Понятно поэтому стремление использовать уже на ранних стадиях проектирования как можно больше исходных данных (данные справочного характера, картографический материал, данные полевых изысканий и т. п.) с тем, чтобы получить лучшее проектное решение.

На тысячекилометровых расстояниях, которые пересекает трубопровод, встречаются самые разнообразные топографические, геологические и климатические условия, различные искусственные и естественные препятствия (железные и шоссейные дороги, реки, болота, озера, вечномерзлые грунты). При проектировании магистрального трубопровода приходится решать комплекс задач, связанных с экономией строительства трубопровода, с условиями его строительства, необходимостью кончить строительство в заданный срок с повышенным уровнем надежности. На стадии выбора трассы закладывается фундамент выгодности и надежности будущей транспортной магистрали. Сюда входит, прежде всего, разработка методов поиска оптимальной трассы. Поиск оптимальной трассы осуществляется по цифровой модели. Представление многообразия природных условий цифровой моделью позволило однозначно оценить условия строительства и эксплуатации трубопровода в различных природно-климатических зонах (от Крайнего Севера до пустынных районов Средней Азии) и осуществлять процесс поиска оптимальных трасс с помощью ЭВМ. Сложность строительства такого линейно-протяженного объекта, как магистральный трубопровод, определяется в значительной мере и тем, что на разных участках трассы требуется применение различных конструктивных схем. Были разработаны методы совмещения задач оптимального трассирования, профилирования и наилучшего распределения конструктивных схем. Это позволяет получить решение задачи о наилучшем проектном решении магистрального трубопровода.

При разработке нового метода проектирования была поставлена также проблема сохранения окружающей среды при сооружении и эксплуатации трубопровода. Эта проблема в значительной мере решается разработкой методов размещения запорной арматуры, при которых потери продукта в случае разрыва труб оказываются наименьшими. С этой же целью разработаны методы выбора наилучших створов и профиля перехода нефте- и газопроводов через реки, а также конструкции подводных трубопроводов, исключающие попадание нефти в водоемы.

На основании выполненных научно-исследовательских работ создана комплексная система новых методов проектирования и изысканий и осуществляется переход на автоматизированное проектирование нефте- и газопроводов. Вместо субъективного выбора 2 – 3-х вариантов по мелкомасштабной карте с помощью ЭВМ стал осуществляться поиск наиболее экономичной трассы, ее профиля, технологических параметров и конструктивных решений с использованием крупномасштабных карт, материалов аэрофотосъемки и съемки, проводимой со спутников. Логическим завершением этой работы является Генеральная технологическая схема автоматизированного проектирования трубопроводов.

| <== предыдущая страница | | | следующая страница ==> |

| Автоматика, связь и охранно-пожарная сигнализация | | | Информация, необходимая для выбора оптимальной трассы |

Дата добавления: 2014-05-17; просмотров: 612; Нарушение авторских прав

Мы поможем в написании ваших работ!