Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Информация, необходимая для выбора оптимальной трассы

Под информацией о будущем трубопроводе понимается комплекс сведений, позволяющих количественно охарактеризовать условия строительства и эксплуатации будущего трубопровода, а также, его стоимостные показатели. Недостаточное использование таких сведений может привести к потере лучшей трассы, чрезмерное количество их – к неоправданному усложнению процесса проектирования.

Все сведения можно подразделить на две основные группы: не зависящие от климатических, топографических и гидрогеологических условий, в которых будет прокладываться будущий трубопровод, и сведения, определяемые этими условиями. К первой группе сведений относятся начальная, конечная и промежуточные (заранее указанные) точки трубопровода, его диаметр, вид и количество перекачиваемого продукта, кратчайшее расстояние между начальной и конечной точками; ко второй группе сведений – данные, которые в какой-либо мере зависят от положения будущего трубопровода и от природных условий, в которых он может оказаться (топографические, геологические и гидрогеологические условия, естественные и искусственные препятствия, населенные пункты, число перекачивающих станций). Особое значение в формировании планового и высотного положения трассы имеют топографические, геологические и гидрогеологические условия, а также наличие естественных и искусственных препятствий. Именно эти факторы, как показывает практика проектирования, в большинстве случаев и определяют как генеральное направление, так и детальную укладку трассы на местности.

На основе анализа особенностей рельефа местности, грунтовых условий и характера естественных и искусственных препятствий, выполненного совместно с рядом проектных институтов, составлен перечень категорий местности применительно к трубопроводному строительству, который позволяет однозначно представлять одинаковые характеристики местности по всей трассе трубопроводов в цифровом виде, что является основой для создания цифровой модели местности.

3. Компрессорные станции. Описание оборудования, технологические схемы, здания и сооружения. Классификация компрессоров.

Компрессорные станции предназначены для транспортирования газа от месторождений или подземных хранилищ до потребителя. Компрессорные станции (КС) располагаются по трассе газопровода в соответствии с гидравлическим расчетом при соблюдении нормативных разрывов от границ КС до зданий и сооружений населенных пунктов, вахтенных поселков и промышленных предприятий.

На рис. 3.1 представлен общий вид (фото) компрессорной станции.

|

Рис. 3.1. Общий вид (панорама) компрессорной станции

Технологической схемой КС предусматриваются следующие технологические процессы:

• очистка газа;

• сжатие (компримирование) газа;

• охлаждение газа после сжатия.

Кроме указанных процессов, технологической схемой КС предусмотрен ряд вспомогательных процессов, выполняемых системами и установками, обеспечивающими нормальную работу оборудования КС:

• хранение, очистка, подача масел к ГПА и сбор отработанных масел;

• подготовка топливного, пускового и импульсного газа;

• утилизация тепла выхлопных газов;

• сбор и обезвреживание продуктов очистки газа;

• получение и использование сжатого воздуха;

• автомобильное газозаправочное хозяйство;

• организация работы метанольного хозяйства.

3.1. Технологическая схема КС.

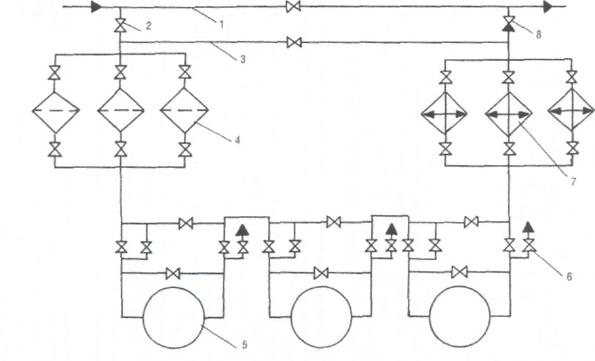

Принципиальная технологическая схема компрессорной станции приведена на рис. 3.2.

Газ из магистрального газопровода (1) через открытый кран (2) поступает в блок пылеуловителей (4). После очистки от жидких и твердых примесей газ компримируется газоперекачивающими агрегатами — ГПА (5). Далее он проходит через аппараты воздушного охлаждения — АВО (7) и через обратный клапан (8) поступает в магистральный газопровод (1).

Объекты компрессорной станции, где происходит очистка, компримирование и охлаждение, т. е. пылеуловители, газоперекачивающие агрегаты и АВО, называются основными. Для обеспечения их нормальной работы сооружают объекты вспомогательного назначения: системы водоснабжения, электроснабжения, вентиляции, маслоснабжения и т. д.

Газоперекачивающие агрегаты (ГПА) созданы на основе достижений современной техники и технологии и предназначены для сжатия и обеспечения транспортировки природного газа с заданными технологическими параметрами на линейных компрессорных станциях и станциях подземных хранилищ газа (ПХГ).

Рис. 3.2. Технологическая схема компрессорной станции с центробежными нагнетателям: 1 — магистральный газопровод; 2 — кран; 3 — байпасная линия; 4 — пылеуловители; 5 — газоперекачивающий агрегат; 6 — продувные свечи; 7 — АВО газа; 8 — обратный клапан

Необходимость в аппаратах для охлаждения газа обусловлена следующим. При компримировании газ нагревается. Это приводит к увеличению его вязкости и соответственно затрат мощности на перекачку. Кроме того, увеличение температуры газа отрицательно влияет на состояние изоляции газопровода, вызывает дополнительные продольные напряжения в его стенке.

Газ охлаждают водой и воздухом. При его охлаждении водой используют различные теплообменные аппараты (кожухотрубные, оросительные, типа «труба в трубе»), которые с помощью системы трубопроводов и насоса подключены к устройствам для охлаждения воды. Данный способ охлаждения газа используется, как правило, совместно с поршневыми газомотокомпрессорами.

На магистральных газопроводах наиболее широкое распространение получил способ охлаждения газа атмосферным воздухом. Для этой цели применяют аппараты воздушного охлаждения (АВО) газа различных типов.

Конструктивно АВО представляет собой мощный вентилятор с диаметром лопастей 2...7 м, который нагнетает воздух снизу вверх, где по пучкам параллельных труб движется охлаждаемый газ. Для интенсификации теплообмена трубы делают оребренными. В качестве привода вентиляторов используются электродвигатели мощностью от 10 до 100 кВт.

Достоинствами АВО являются простота конструкции, надежность работы, отсутствие необходимости в предварительной подготовке хладагента (воздуха).

Газораспределительные станциисооружают в конце каждого магистрального газопровода или отвода от него.

Высоконапорный газ, транспортируемый по магистральному газопроводу, не может быть непосредственно подан потребителям, поскольку газовое оборудование, применяемое в промышленности и в быту, рассчитано на сравнительно низкое давление. Кроме того, газ должен быть очищен от примесей (механических частиц и конденсата), чтобы обеспечить надежную работу оборудования. Наконец, для обнаружения утечек газу должен быть придан резкий специфический запах. Операцию придания газу запаха называют одоризацией.

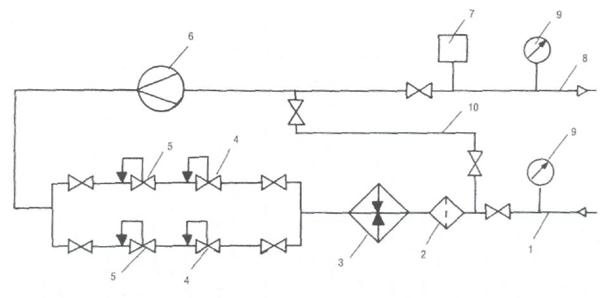

Понижение давления газа до требуемого уровня, его очистка, одоризация и измерение расхода осуществляются на газораспределительной станции (ГРС). Принципиальная схема ГРС приведена на рис. 3.3.

Рис. 3.3. Принципиальная схема ГРС: 1 — входной трубопровод; 2 — фильтр; 3 — подогреватель газа; 4 — контрольный клапан; 5 — регулятор давления типа «после себя»; 6 — расходометр газа; 7 — одоризатор; 8 — выходной трубопровод; 9 — манометр; 10 — байпас

Газ по входному трубопроводу (1) поступает на ГРС. Здесь он последовательно очищается в фильтре (2), нагревается в подогревателе (3) и редуцируется в регуляторах давления (5). Далее расход газа измеряется расходомером (6) и в него с помощью одоризатора (7) вводится одорант — жидкость, придающая газу запах.

Газ по входному трубопроводу (1) поступает на ГРС. Здесь он последовательно очищается в фильтре (2), нагревается в подогревателе (3) и редуцируется в регуляторах давления (5). Далее расход газа измеряется расходомером (6) и в него с помощью одоризатора (7) вводится одорант — жидкость, придающая газу запах.

Необходимость подогрева газа перед редуцированием связана с тем, что дросселирование давления сопровождается (согласно эффекту Джоуля-Томсона) охлаждением газа, создающим опасность закупорки трубопроводов ГРС газовыми гидратами.

Подземные хранилища газаслужат для компенсации неравномерности газопотребления. Использование подземных структур для хранения газа позволяет очень существенно уменьшить металлозатраты и капиталовложения в хранилища.

Линейные сооружениягазопроводов отличаются от аналогичных сооружений нефте- и нефтепродуктопроводов тем, что вместо линейных задвижек используются линейные шаровые краны, а кроме того, для сбора выпадающего конденсата сооружаются конденсатосборники.

Длина магистрального газопровода может составлять от десятков до нескольких тысяч километров, а диаметр — от 150 до 1420 мм. Большая часть газопроводов имеет диаметр от 720 до 1420 мм. Трубы и арматура магистральных газопроводов рассчитаны на рабочее давление до 7,5 МПа.

3.2. Классификация компрессоров.

Компрессором называют воздуходувную машину, предназначенную для сжатия и подачи воздуха или какого-либо газа под давлением не ниже 0,2 МПа.

1. По характеру режима сжатия воздуха и виду используемых при этом машин:

v объемные, в которых используются поршневые, ротационные и винтовые системы;

• ротационные

Ø винтовые

Ø зубчатые (шестеренные)

Ø шиберные (пластинчатые)

Ø аксиально-поршневые

Ø радиально-поршневые

• поршневые

v динамические:

• лопастные и турбокомпрессоры

Ø радиальные

Ø центробежные

Ø осевые.

• насосы трения

Ø струйные

2. По конструктивному исполнению, включающему:

• вид первичной силовой установки (электродвигатель, двигатели внутреннего сгорания карбюраторного или дизельного типа);

• число ступеней сжатия воздуха (одно-, двухступенчатые);

• вид используемой системы охлаждения (масляная, воздушная);

• возможности передвижения (стационарные, передвижные, в том числе прицепные одноосные и двухосные);

• общую компоновку узлов, отражающую место монтажа силового оборудования (на раме, на ресивере);

• расположение ресивера (горизонтальное, вертикальное);

Объемные компрессоры работают по принципу вытеснения, когда давление перемещаемой среды повышается в результате сжатия. В таких компрессорах среда перемещается путем периодического изменения объема камеры, попеременно сообщающейся со входом и выходом компрессора. К ним относятся возвратно-поступательные (поршневые) и роторные (аксиально- и радиально-поршневые, шиберные (пластинчатые), винтовые и т.п.) компрессоры.

Динамические компрессоры работают по принципу силового действия на перемещаемую среду. В таких компрессорах среда под воздействием гидродинамических сил перемещается в камере (незамкнутом объеме), постоянно сообщающейся с входом и выходом компрессора. К ним относятся лопастные (радиальные, центробежные, осевые) нагнетатели и нагнетатели трения (вихревые, дисковые, струйные и т.п.).

Лопастныминазывают компрессоры, в которых среда перемещается за счет энергии, передаваемой ей при обтекании лопастей рабочего колеса. Лопастные компрессоры объединяют две большие группы компрессоров: центробежные и осевые. В центробежных компрессорах среда перемещается через рабочее колесо от центра к периферии, а в осевых - через рабочее колесо в направлении его оси.

В компрессорах трения и инерции среда перемещается под действием сил трения и сил инерции. В эту группу входят вихревые, лабиринтные, червячные и другие насосы. Среди них выделяют группу насосов-аппаратов, то есть насосов без движущихся частей (не считая клапанов). К этой группе относятся струйные насосы, эрлифты, вытеснители.

Часто насосы поставляют в виде насосного агрегата, то есть насоса и двигателя соединенных между собой. Кроме того, существует понятие насосная установка, то есть насосный агрегат с комплектом оборудования, смонтированного по определенной схеме, обеспечивающей работу насоса в заданных условиях.

4. Резервуарный парк. РВС, системы подготовки и учета товарной продукции.

Резервуарные парки в системе магистральных нефтепроводов служат:

· для компенсации неравномерности приема-отпуска нефти на границах участков транспортной цепи;

· для учета нефти;

· для достижения требуемого качества нефти (отстаивание от воды и мехпримесей, смешение и др.).

· В соответствии с этим резервуарные парки размещаются:

· на головной НПС;

· на границах эксплуатационных участков;

· в местах подкачки нефти с близлежащих месторождений или сброса нефти попутным потребителям.

Резервуарным парком в конце магистрального нефтепровода является либо сырьевой парк НПЗ, либо резервуары крупной перевалочной нефтебазы или пункта налива.

Полезный объем резервуарных парков на НПС рекомендуется принимать следующим (единица измерения – суточный объем перекачки):

· головная НПС 2...3;

· НПС на границе эксплуатационных участков.................................................................................. 0,3...0,5;

· то же при проведении приемо-сдаточных операций... 1,0... 1,5.

4.1. Типы резервуаров.

В системе магистральных нефтепроводов применяют вертикальные и горизонтальные стальные, а также железобетонные резервуары.

Резервуары бывают подземные и наземные. Подземныминазывают резервуары, у которых наивысший уровень взлива не менее чем на 0,2 мниже наинизшей планировочной отметки прилегающей площадки. Остальные резервуары относятся к наземным.

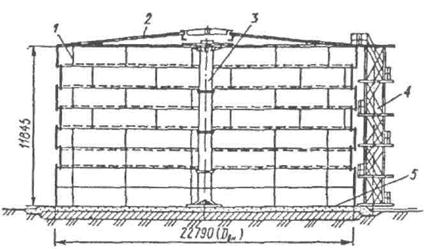

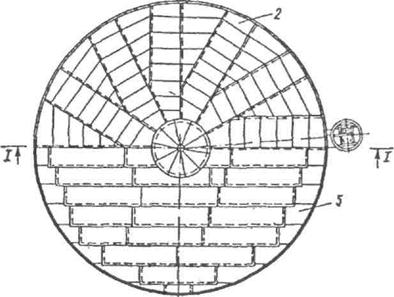

Вертикальные стальные цилиндрические резервуарысо стационарной крышей (типа РВС) являются наиболее распространенными. Они представляют собой (рис. 12.19) цилиндрический корпус, сваренный из стальных листов размером 1,5x6 м, толщиной 4...25 мм, со щитовой конической или сферической кровлей. При изготовлении корпуса длинная сторона листов располагается горизонтально. Один горизонтальный ряд сваренных между собой листов называется поясомрезервуара. Пояса резервуара соединяются между собой ступенчато, телескопически или встык.

Щитовая кровля опирается на фермы и (у резервуаров большой емкости) на центральную стойку.

Днище резервуара сварное, располагается на песчаной подушке, обработанной с целью предотвращения коррозии битумом, и имеет уклон от центра к периферии. Этим обеспечивается более полное удаление подтоварной воды.

Рис. 4.1. Вертикальный цилиндрический резервуар объемом 5000 м3 со щитовой кровлей:1 – корпус; 2 – щитовая кровля;

3 – центральная стойка; 4 – шахтная лестница, 5 – днище

Рис. 4.1. Вертикальный цилиндрический резервуар объемом 5000 м3 со щитовой кровлей:

1 – корпус; 2 – щитовая кровля; 3 – центральная стойка; 4 – шахтная лестница, 5 – днище

Резервуары типа РВС сооружаются объемом от 100 до 50000 м3. Они рассчитаны на избыточное давление 2000 Па и вакуум 200 Па.

Для сокращения потерь нефти от испарения вертикальные цилиндрические резервуары оснащают понтонами и плавающими крышами.

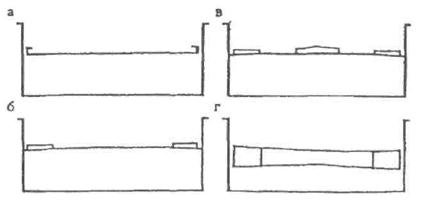

Вертикальные стальные цилиндрические резервуары с плавающей крышей(типа РВСПК) отличаются от резервуаров типа РВС тем, что они не имеют стационарной кровли (рис. 4.2). Роль крыши у них выполняет диск, изготовленный из стальных листов, плавающий на поверхности жидкости.

Известные конструкции плавающих крыш можно свести к четырем основным типам (рис. 4.3): дисковая, однослойная с кольцевым коробом, однослойная с кольцевым и центральным коробами, двуслойная. Дисковые крыши наименее металлоемки, но и наименее надежны, т.к. появление течи в любой се части приводит к заполнению чаши крыши нефтью и далее – к ее потоплению. Двуслойные крыши, наоборот, наиболее металлоемки, но и наиболее надежны, т.к. пустотелые короба, обеспечивающие плавучесть, герметично закрыты сверху и разделены перегородками на отсеки.

Для сбора ливневых вод плавающие крыши имеют уклон к центру. Во избежание разрядов статического электричества их заземляют.

С целью предотвращения заклинивания плавающих крыш диаметр их металлического диска на 100–400 мм меньше диаметра резервуара. Оставшееся кольцевое пространство герметизируется с помощью уплотняющих затворов 1 различных конструкций (рис. 4.2).

Чтобы плавающая крыша не вращалась вокруг своей оси, в резервуаре устанавливают вертикальные направляющие 6 из труб, которые одновременно служат для размещения устройства измерения уровня и отбора проб нефти.

В крайнем нижнем положении плавающая крыша опирается на стойки 7, расположенные равномерно по окружности крыши. Высота опорных стоек равна 1,8 м, что позволяет рабочим проникать внутрь резервуара и выполнять необходимые работы.

Недостатком резервуаров с плавающей крышей является возможность ее заклинивания вследствие неравномерности снежного покрова.

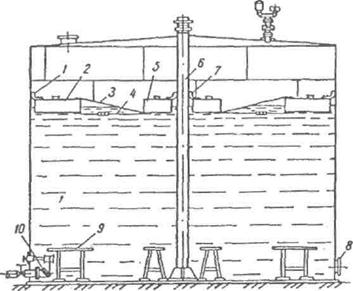

Вертикальные стальные цилиндрические резервуары с понтоном(типа РВСП) – это резервуары, по конструкции аналогичные резервуарам типа РВС (имеют стационарную крышу), но снабженные плавающим на поверхности нефти понтоном (рис. 4.4). Подобно плавающей крыше, понтоны перемещаются по направляющим трубам 6, снабжены опорными стойками 9 и уплотняющими затворами 1, 7, тщательно заземлены.

Понтоны бывают металлические и синтетические. Металлические понтоныконструктивно мало отличаются от плавающих крыш. Синтетический понтонсостоит из кольца жесткости с сеткой, опирающегося на поплавки и покрытого ковром из непроницаемой для паров (например, полиамидной) пленки. Понтоны из синтетических материалов в отличие от металлических практически непотопляемы, монтируются в действующих резервуарах без демонтажа части кровли или корпуса,

Рис. 4.2. Резервуар с плавающей крышей:

1 – уплотняющий затвор; 2 – крыша; 3 – шарнирная лестница; 4 – предохранительный клапан; 5 – дренажная система; 6 – труба; 7 – стойки; 8 – люк

Рис. 4.3. Схемы основных типов плавающих крыш:

а) дисковая; б) однослойная с кольцевым коробом; в) однослойная с кольцевым и центральным коробами; г) двуслойная

без применения огневых работ в резервуаре, малометаллоемки.

При сооружении резервуаров типов РВС, РВСП и РВСПК используются рулонные заготовки днища и корпуса заводского изготовления.

Горизонтальные стальные цилиндрические резервуары(тип РГС) в отличие от вертикальных изготавливают, как правило, на заводе ипоставляют в готовом виде. Их объем составляет от 3 до 100 м3. На нефтеперекачивающих станциях такие резервуары используют как емкости для сбора утечек.

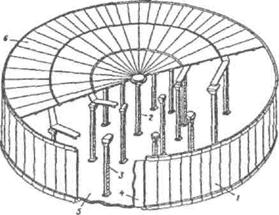

Железобетонные резервуары(типа ЖБР) бывают цилиндрические и прямоугольные (рис. 4.5). Первые более распространены, поскольку экономичнее, прямоугольные же резервуары более просты в изготовлении.

Железобетонные резервуары изготавливают, как правило, из предварительно напряженных железобетонных панелей, швы между которыми замоноличивают бетоном. Плиты перекрытия опираются на стены, а в ряде случаев – и на балки. Днище, в основном, изготавливается монолитным бетонным толщиной 50 см.

Цилиндрические резервуары типа ЖБР сооружают объемом от 100 до 40000 м3. Они рассчитаны на избыточное давление 200 Па и на вакуум 100 Па.

Резервуары типа ЖБР требуют меньших металлозатрат, чем стальные. Однако в процессе их эксплуатации выявился ряд недостатков. Прежде всего, существующие конструкции перекрытия железобетонных резервуаров не обладают достаточной герметичностью и не предотвращают проникновение паров нефти (нефтепродукта) из резервуара в атмосферу. Другая проблема – борьба со всплыванием резервуаров при высоком уровне грунтовых вод. Существуют трудности с ремонтом внутреннего оборудования железобетонных резервуаров.

В силу перечисленных и ряда других причин резервуары типа ЖБР в настоящее время не сооружаются.

Рис. 4.4. Резервуар с плавающим металлическим понтоном:

1 – уплотняющий затвор; 2 – периферийный короб понтона; 3 – мембрана из листового металла; 4 – стяжка; 5 – центральный короб понтона; 6 – направляющая труба; 7 – уплотнение направляющей трубы; 8 – люк-лаз; 9 – опоры для понтона; 10 – приемо-раздаточиый патрубок с хлопушкой

Рис. 4.5. Общий вид сборного цилиндрического железобетонного резервуара:

1 – боковые панели; 2 – центральная опорная колонна; 3 – периферийная опорная колонна; 4 – металлическая облицовка; 5 – монолитное железобетонное днище; 6 – крыша

4.2. Промысловая подготовка нефти.

Из нефтяных скважин в общем случае извлекается сложная смесь, состоящая из нефти, попутного нефтяного газа, воды и механических примесей (песка, окалины и пр.). В таком виде транспортировать продукцию нефтяных скважин по магистральным нефтепроводам нельзя. Во-первых, вода — это балласт, перекачка которого не приносит прибыли. Во-вторых, при совместном течении нефти, газа и воды имеют место значительно большие потери давления на преодоление сил трения, чем при перекачке одной нефти. Кроме того, велико сопротивление, создаваемое газовыми шапками, защемленными в вершинах профиля и скоплений воды в пониженных точках трассы. В-третьих, минерализованная пластовая вода вызывает ускоренную коррозию трубопроводов и резервуаров, а частицы механических примесей — абразивный износ оборудования.

Целью промысловой подготовки нефти является ее дегазация, обезвоживание, обессоливание и стабилизация.

Дегазация нефтиосуществляется с целью отделения газа от нефти. Аппарат, в котором это происходит, называется сепаратором,а сам процесс разделения — сепарацией.

Процесс сепарации осуществляется в несколько этапов (ступеней). Чем больше ступеней сепарации, тем больше выход дегазированной нефти из одного и того же количества пластовой жидкости. Однако при этом увеличиваются капиталовложения в сепараторы. В связи с вышесказанным число ступеней сепарации ограничивают двумя-тремя.

Сепараторы бывают вертикальные, горизонтальные и гидроциклонные.

Вертикальный сепаратор представляет собой вертикально установленный цилиндрический корпус с полусферическими днищами, снабженный патрубками для ввода газожидкостной смеси и вывода жидкой и газовой фаз, предохранительной и регулирующей арматурой, а также специальными устройствами, обеспечивающими разделение жидкости и газа.

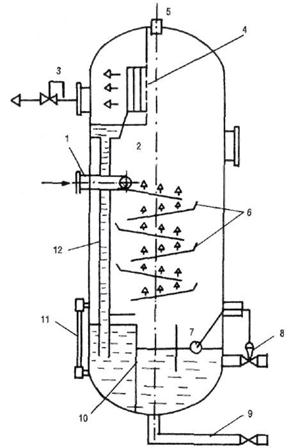

Вертикальный сепаратор работает следующим образом (рис.4.6).

Газонефтяная смесь под давлением поступает в сепаратор по патрубку (1) в раздаточный коллектор со щелевым выходом (2). Регулятором давления (3) в сепараторе поддерживается определенное давление, которое меньше начального давления газожидкостной смеси. За счет уменьшения давления из смеси в сепараторе выделяется растворенный газ. Поскольку этот процесс не является мгновенным, время пребывания смеси в сепараторе стремятся увеличить за счет установки наклонных полок (6), по которым она стекает в нижнюю часть аппарата. Выделяющийся газ поднимается вверх. Здесь он проходит через жалюзийный каплеуловитель (4), служащий для отделения капель нефти, и далее направляется в газопровод. Уловленная нефть по дренажной трубе (12) стекает вниз.

Контроль за уровнем нефти в нижней части сепаратора осуществляется с помощью регулятора уровня (8) и уровнемерного стекла (11). Шлам (песок, окалина и т. п.) из аппарата удаляется по трубопроводу (9).

Достоинствами вертикальных сепараторов являются относительная простота регулирования уровня жидкости, а также очистки от отложений парафина и механических примесей. Они занимают относительно небольшую площадь, что особенно важно в условиях морских промыслов, где промысловое оборудование монтируется на платформах или эстакадах. Однако вертикальные сепараторы имеют и существенные недостатки: меньшую производительность по сравнению с горизонтальными при одном и том же диаметре аппарата; меньшую эффективность сепарации.

Рис. 4.6.Вертикальный сепаратор: 1 — патрубок ввода газожидкостной смеси; 2 — раздаточный коллектор со щелевым выходом; 3 — регулятор давления «до себя» на линии отвода газа;

4 — жалюзийный каплеуловитель; 5 — предохранительный клапан;

6 — наклонные полки; 7 — поплавок; 8 — регулятор уровня на линии отвода нефти; 9 — линия сброса шлама; 10 — перегородки;

11 — уровнемерное стекло; 12 — дренажная труба

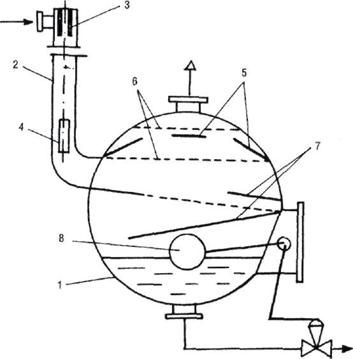

Горизонтальный газонефтяной сепаратор гидроциклонного типа (рис. 4.7) состоит из технологической емкости (1) и нескольких одноточных гидроциклонов (2). Конструктивно одноточный циклон представляет собой вертикальный цилиндрический аппарат с тангенциальным вводом газонефтяной смеси, внутри которого расположены направляющий патрубок (3) и секция перетока (4). В одноточном гидроциклоне смесь совершает одновременно вращательное движение вокруг направляющего патрубка и нисходящее движение, образуя нисходящий вихрь. Нефть под действием центробежной силы прижимается к стенке циклона, а выделившийся и очищенный от капель жидкости газ движется в его центре. В секции перетока нефть и газ меняют направление движения с вертикального на горизонтальное и поступают раздельно в технологическую емкость. Далее газовый поток проходит каплеотбойник (5), распределительные решетки (6) и выходит из сепаратора. Нефть по наклонным полкам (7) стекает в нижнюю часть емкости. Ее уровень поддерживается с помощью регулятора (8).

Рис. 4.7.Горизонтальный газонефтяной сепаратор гидроциклонного типа: 1 — емкость; 2 — однотонный гидроциклон; 3 — направляющий патрубок; 4 — секция перетока; 5 — каплеотбойник; 6 — распределительные решетки; 7 — наклонные полки; 8 — регулятор уровня

Обезвоживаниемназывается процесс отделения воды от нефти. При извлечении из пласта, движении по насосно-компрессорным трубам в стволе скважины, а также по промысловым трубопроводам смеси нефти и воды образуется водонефтяная эмульсия — механическая смесь нерастворимых друг в друге и находящихся в мелкодисперсном состоянии жидкостей.

В эмульсиях принято различать дисперсионную (внешнюю, сплошную) среду и дисперсную (внутреннюю, разобщенную) фазу. По характеру дисперсионной среды и дисперсной фазы различают два типа эмульсий: «нефть в воде» и «вода в нефти». Тип образующейся эмульсии, в основном, зависит от соотношения объемов фаз, а также от температуры, поверхностного натяжения на границе «нефть-вода» и др.

Одной из важнейших характеристик эмульсий является диаметр капель дисперсной фазы, так как от него зависит скорость их осаждения.

Для разрушения эмульсий применяются следующие методы:

• гравитационное холодное разделение;

• внутритрубная деэмульсация;

• термическое воздействие;

• термохимическое воздействие;

• электрическое воздействие;

• фильтрация;

• разделение в поле центробежных сил.

Гравитационное холодное разделение применяется при высоком содержании воды в пластовой жидкости. Отстаивание производится в отстойниках периодического и непрерывного действия.

В качестве отстойников периодического действия обычно используются сырьевые резервуары, аналогичные резервуарам для хранения нефти. После заполнения таких резервуаров сырой нефтью вода осаждается в их нижнюю часть.

В отстойниках непрерывного действия отделение воды осуществляется при непрерывном прохождении обрабатываемой смеси через отстойник. Длина отстойника определяется из условия, что от нефти должны отделиться капли заданного размера.

Сущность метода внутритрубной деэмульсации заключается в том, что в смесь нефти и воды добавляется специальное вещество — деэмульгатор в количестве 15...20 г на тонну эмульсии. Деэмульгатор разрушает бронирующую оболочку на поверхности капель воды и обеспечивает тем самым условия для их слияния при столкновениях. В последующем эти укрупнившиеся капельки относительно легко отделяются в отстойниках за счет разности плотностей фаз.

Термическое воздействие заключается в том, что нефть, подвергаемую обезвоживанию, перед отстаиванием нагревают. При нагревании, с одной стороны, уменьшается прочность бронирующих оболочек на поверхности капель, а значит, облегчается их слияние, с другой стороны, уменьшается вязкость нефти, в которой оседают капли, а это увеличивает скорость разделения эмульсии. Нагревают эмульсию в резервуарах, теплообменниках и трубчатых печах до температуры 45...80 °С.

Электрическое воздействие на эмульсии производится в аппаратах, которые называются электродегидраторами. Под действием электрического поля на противоположных концах капель воды появляются разноименные электрические заряды. В результате капельки притягиваются друг к другу и сливаются. Затем они оседают на дно емкости.

Фильтрация применяется для разрушения нестойких эмульсий. В качестве материала фильтров используются вещества, не смачиваемые водой, но смачиваемые нефтью. Поэтому нефть проникает через фильтр, а вода нет.

Разделение эмульсий в поле центробежных сил производится в центрифугах, которые представляют собой вращающийся с большим числом оборотов ротор. Эмульсия подается в ротор по полому валу. Здесь она под действием сил инерции разделяется, так как капли воды и нефти имеют различные плотности.

При обезвоживании содержание воды в нефти доводится до 1...2%.

Электрическое воздействие на эмульсии производится в аппаратах, которые называются электродегидраторами. Под действием электрического поля на противоположных концах капель воды появляются разноименные электрические заряды. В результате капельки притягиваются друг к другу и сливаются. Затем они оседают на дно емкости.

Фильтрация применяется для разрушения нестойких эмульсий. В качестве материала фильтров используются вещества, не смачиваемые водой, но смачиваемые нефтью. Поэтому нефть проникает через фильтр, а вода нет.

Разделение эмульсий в поле центробежных сил производится в центрифугах, которые представляют собой вращающийся с большим числом оборотов ротор. Эмульсия подается в ротор по полому валу. Здесь она под действием сил инерции разделяется, так как капли воды и нефти имеют различные плотности.

При обезвоживании содержание воды в нефти доводится до 1...2%.

Обессоливание нефтиосуществляется смешением обезвоженной нефти с пресной водой, после чего полученную искусственную эмульсию вновь обезвоживают. Такая последовательность технологических операций объясняется тем, что даже в обезвоженной нефти остается некоторое количество воды, в которой и растворены соли. При смешении с пресной водой соли распределяются по всему ее объему и, следовательно, их средняя концентрация в воде уменьшается.

При обессоливании содержание солей в нефти доводится до величины менее 0,1%.

Под процессом стабилизации нефтипонимается отделение от нее легких (пропан-бутанов и частично бензиновых) фракций с целью уменьшения потерь нефти при ее дальнейшей транспортировке.

Стабилизация нефти осуществляется методом горячей сепарации или методом ректификации. При горячей сепарации нефть сначала нагревают до температуры 40...80 °С, а затем подают в сепаратор. Выделяющиеся при этом легкие углеводороды отсасываются компрессором и направляются в холодильную установку. Здесь тяжелые углеводороды конденсируются, а легкие собираются и закачиваются в газопровод.

При ректификации нефть подвергается нагреву в специальной стабилизационной колонне под давлением и при повышенных температурах (до 240 °С). Отделенные в стабилизационной колонне легкие фракции конденсируют и перекачивают на газофракционирующие установки или на ГПЗ для дальнейшей переработки.

К степени стабилизации товарной нефти предъявляются жесткие требования: давление упругости ее паров при 38 °С не должно превышать 0,066 МПа (500 мм рт. ст.).

5. Системы сбора нефти, воды и газа на промыслах. Технологические схемы.

Конструктивные особенности различных систем сбора нефти

Продукция нефтяных скважин, представляющая собой смесь нефти, газа, воды и различных примесей, является сырьем. Для получения товарных продуктов (нефти и нефтяного газа) необходимо собрать продукцию всех скважин, рассредоточенных по площади нефтяного месторождения, разделить нефть и газ, удалить воду и побочные примеси.

Универсальной системы сбора нефти, газа и воды, приемлемой для использования на любом нефтяном месторождении, не существует, поскольку каждое месторождение имеет свои особенности, связанные с природно-климатическими условиями, размещением скважин, способами, объемами добычи и физико-химическими свойствами нефти, газа и воды. Однако оборудование и сооружения любой системы сбора нефти, газа и воды должны обеспечить возможность:

• измерять продукцию (дебит) каждой скважины (в отдельных случаях группы скважин участка месторождения);

• транспортировать продукцию скважин за счет энергии пласта или давления, создаваемого скважинными насосами, до пунктов подготовки нефти, газа и воды (при недостаточном давлении на устье скважин продукцию скважин доставляют на пункты подготовки с использованием насосов и компрессоров на промежуточных сборных пунктах);

• отделить газ от нефти и транспортировать газ до пункта его подготовки или до потребителей;

• отделять от продукции скважин свободную воду (при добыче высокообводненной нефти);

• раздельно собирать и транспортировать продукцию скважин, существенно отличающуюся по обводненности, физико-химическим свойствам (например по содержанию сероводорода и других агрессивных компонентов), давлению, если смешение разносортной продукции нецелесообразно по технико-экономическим соображениям;

• подогревать продукцию скважин в случае невозможности ее сбора и транспортирования при обычных температурах.

5.1. Системы сбора нефти на промыслах.

В настоящее время известны следующие системы промыслового сбора: самотечная двухтрубная, высоконапорная однотрубная и напорная.

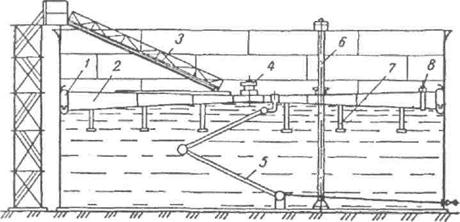

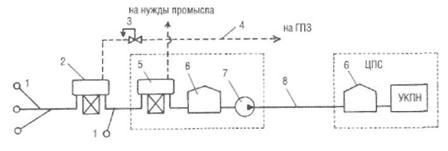

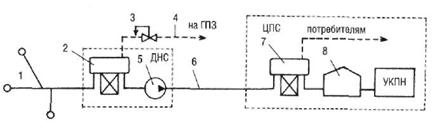

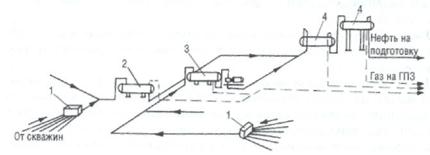

При самотечной двухтрубной системе сбора(рис. 5.1) продукция скважин сначала разделяется при давлении 0,6 МПа. Выделяющийся при этом газ под собственным давлением транспортируется до компрессорной станции или сразу на газоперерабатывающий завод (ГПЗ), если он расположен поблизости. Жидкая фаза направляется на вторую ступень сепарации. Выделившийся здесь газ используется на собственные нужды. Нефть с водой самотеком (за счет разности нивелирных высот) поступает в резервуары участкового сборного пункта, откуда подается насосом в резервуары центрального пункта сбора (ЦПС).

Рис. 5.1.Принципиальная схема самотечной двухтрубной системы сбора: 1 — скважины; 2 — сепаратор 1-й ступени; 3 — регулятор давления типа «до себя»; 4 — газопровод; 5 — сепаратор 2-й ступени; 6 — резервуары; 7 — насос; 8 — нефтепровод; УКПН — установка комплексной подготовки нефти; ЦПС — центральный пункт сбора

За счет самотечного движения жидкости уменьшаются затраты электроэнергии на ее транспортировку. Однако данная система сбора имеет ряд существенных недостатков:

1) при увеличении дебита скважин или вязкости жидкости (за счет увеличения обводненности, например) система требует реконструкции;

2) для предотвращения образования газовых скоплений в трубопроводах требуется глубокая дегазация нефти;

3) из-за низких скоростей движения возможно запарафинивание трубопроводов, приводящее к снижению их пропускной способности;

4) из-за негерметичности резервуаров и трудностей с использованием газов 2-й ступени сепарации потери углеводородов при данной системе сбора достигают 2...3% от общей добычи нефти.

По этим причинам самотечная двухтрубная система сбора в настоящее время существует только на старых промыслах.

Высоконапорная однотрубная система сбора(рис. 5.2) предложена в Грозненском нефтяном институте. Ее отличительной особенностью является совместный транспорт продукции скважин на расстояние в несколько десятков километров за счет высоких (до 6...7 МПа) устьевых давлений.

Рис. 5.2.Принципиальная схема высоконапорной однотрубной системы сбора: 1 — скважины; 2 — нефтегазопровод; 3 — сепаратор 1-й ступени; 4 — сепаратор 2-й ступени; 5 — регулятор давления; 6 — резервуары

Применение высоконапорной однотрубной системы позволяет отказаться от сооружения участковых сборных пунктов и перенести операции по сепарации нефти на центральные сборные пункты. Благодаря этому достигается максимальная концентрация технологического оборудования, укрупнение и централизация сборных пунктов, сокращается металлоемкость нефтегазосборной сети, исключается необходимость строительства нефтеперкачивающих и компрессорных станций на территории промысла, обеспечивается возможность утилизации попутного нефтяного газа с самого начала разработки месторождений.

Недостатком системы является то, что из-за высокого содержания газа в смеси (до 90% по объему) в нефтегазосборном трубопроводе имеют место значительные пульсации давления и массового расхода жидкости и газа. Это нарушает устойчивость трубопроводов, вызывает их разрушение из-за большого числа циклов нагружения и разгрузки металла труб, отрицательно влияет на работу сепараторов и контрольно-измерительной аппаратуры.

Высоконапорная однотрубная система сбора может быть применена только на месторождениях с высокими пластовыми давлениями.

Рис. 5.3. Принципиальная схема напорной системы сбора: 1 — скважины; 2 — сепаратор 1-й ступени; 3 — регулятор давления типа «до себя»; 4 — газопровод; 5 — насосы; 6 — нефтепровод; 7 — сепаратор 2-й ступени;

8 — резервуар; ДНС — дожимная нефтеперекачивающая станция

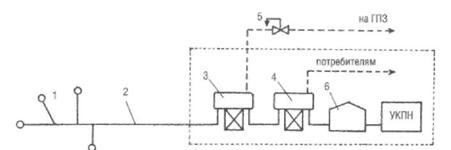

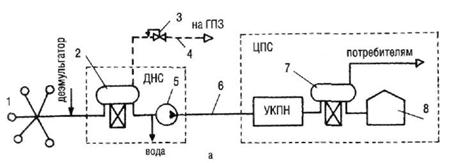

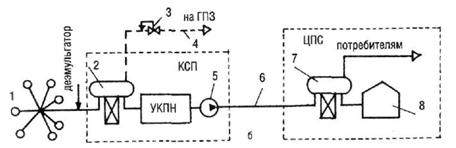

Напорная система сбора(рис. 5.3), разработанная институтом Гипровостокнефть, предусматривает однотрубный транспорт нефти и газа на участковые сепарационные установки, расположенные на расстоянии до 7 км от скважин, и транспорт газонасыщенной нефти в однофазном состоянии до ЦПС на расстояние 100 км и более.

Продукция скважин подается сначала на площадку дожимной нефтеперекачивающей станции (ДНС), где при давлении 0,6...0,8 МПа в сепараторах 1-й ступени происходит отделение части газа, транспортируемого затем на ГПЗ бескомпрессорным способом. Затем нефть с оставшимся растворенным газом центробежными насосами перекачивается на площадку центрального пункта сбора, где в сепараторах 2-й ступени происходит окончательное отделение газа. Выделившийся здесь газ после подготовки компрессорами подается на ГПЗ, а дегазированная нефть самотеком (высота установки сепараторов 2-й ступени 10... 12 м) в сырьевые резервуары.

Применение напорной системы сбора позволяет:

• сконцентрировать на ЦПС оборудование по подготовке нефти, газа и воды для группы промыслов, расположенных в радиусе 100 км;

• применять для этих целей более высокопроизводительное оборудование, уменьшив металлозатраты, капитальные вложения и эксплуатационные расходы;

• снизить капиталовложения и металлоемкость системы сбора, благодаря отказу от строительства на территории промысла компрессорных станций и газопроводов для транспортировки нефтяного газа низкого давления;

• увеличить пропускную способность нефтепроводов и уменьшить затраты мощности на перекачку вследствие уменьшения вязкости нефти, содержащей растворенный газ.

Недостатком напорной системы сбора являются большие эксплуатационные расходы на совместное транспортирование нефти и воды с месторождений до ЦПС и соответственно большой расход энергии и труб на сооружение системы обратного транспортирования очищенной пластовой воды до месторождений для использования ее в системе поддержания пластового давления.

В настоящее время в развитых нефтедобывающих регионах применяют системы сбора, лишенные указанных недостатков (рис. 5.4).

В настоящее время в развитых нефтедобывающих регионах применяют системы сбора, лишенные указанных недостатков (рис. 5.4).

Рис. 5.4.Принципиальные схемы современных систем сбора нефти: а — с подготовкой нефти в газонасыщенном состоянии на ЦПС; б — с подготовкой нефти в газонасыщенном состоянии на КПС; 1 — скважины; 2 — сепаратор 1-й ступени; 3 — регулятор давления типа «до себя»; 4 — газопровод; 5 — насосы; 6 — нефтепровод;

7 — сепаратор 2-й ступени; 8 — резервуар; ДНС — дожимная нефтеперекачивающая станция

Система, изображенная на рис. 5.4а, отличается от традиционной напорной тем, что еще перед сепаратором первой ступени в поток вводят реагент деэмульгатор, разрушающий водонефтяную эмульсию. Это позволяет отделить основное количество воды от продукции скважин на ДНС. На центральном же сборном пункте установка комплексной подготовки нефти расположена перед сепаратором второй ступени. Это связано с тем, что нефть, содержащая растворенный газ, имеет меньшую вязкость, что обеспечивает более полное отделение воды от нее.

Особенностью схемы, изображенной на рис. 5.4б, является то, что установка комплексной подготовки нефти перенесена ближе к скважинам. ДНС, на которой размещается УКПН, называется комплексным сборным пунктом (КСП).

Рассмотрим далее современные системы с точки зрения их конструктивных особенностей, состава и компоновки сооружений и оборудования.

Начнем с ранее широко распространенной, а теперь существующей только на старых промыслах самотечной системы, основанной на принципе индивидуального разделения (сепарации) продукции каждой скважины. Принципиальная технологическая схема самотечной системы приведена на рис. 5.1, а принципиальная схема сооружений – на рис. 5.5.

|

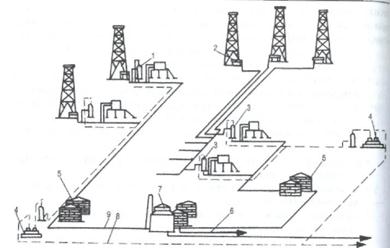

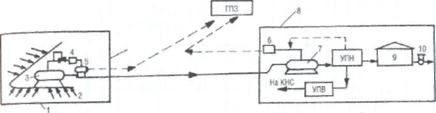

Наибольшее распространение получила напорная герметизированная система сбора нефти и газа (рис. 5.6) и высоконапорная герметизированная система сбора нефти и газа (рис. 5.7). Принципиально новым и главным в этих системах является способ транспортирования газонасыщенной нефти.

|

Рис. 5.5.Принципиальная схема сооружений самотечной системы сбора нефти и газа: 1 — индивидуальная сепарационно-замерная установка; 2 — фонтанные скважины и скважины, оборудованные насосами; 3 — групповая сепарационно-замерная установка; 4 — компрессорная установка; 5 —сборный пункт; 6 — сброс воды в поглощающие скважины; 7 — товарный парк и установка комплексной подготовки нефти; 8 — газопроводы;

9 — нефтепроводы

Рис 5.6.Принципиальная схема сооружений напорной герметизированной системы сбора нефти и газа (разработчик — Гипровостокнефть) 1 — групповая замерная установка; 2 — участковая сепарационная установка;

3 — участковая сепарационно-дожимная установка; 4 — концевые сепарационные установки на центральном сборном пункте

По напорной системе продукция скважин поступает на групповые замерные установки, на которых периодически замеряют только дебиты скважин. Далее нефтегазовая смесь по одной трубе поступает на участковые сепарационные установки, где осуществляется первая ступень сепарации. Давление в сепараторах первой ступени принимается из условия бескомпрессорного транспорта выделяющегося газа на газоперерабатывающий завод или другим потребителям.

После отделения части газа в сепараторах первой ступени нефть с оставшимся в ней растворенным газом транспортируется под давлением в сепараторах или насосами до центрального пункта сбора, где осуществляются вторая и третья ступени сепарации. Отсепарированный газ подается на газоперерабатывающий завод, а нефть – на технологические установки для дальнейшей ее подготовки.

|

Рис. 5.7.Принципиальная схема сооружений высоконапорной системы сбора нефти и газа (разработчик — Грозненский нефтяной институт): 1 — централизованная сепарационная установка; 2 — выкидные линии от скважин; 3 — установка первой ступени сепарации; 4 — холодильная установка; 5 — сепаратор после холодильной установки; 6 — компрессор; 7 — установка второй ступени сепарации; 8—центральный пункт сбора и подготовки нефти, газа и воды (ЦПС); 9 — сборник товарной нефти; 10 — нефтеперекачивающая станция; УПН — установка подготовки нефти; УПВ — установка подготовки воды; КНС — кустовая нефтеперекачивающая станция; ГПЗ — газоперерабатывающий завод

5.2. Дожимные нефтеперекачивающие станции.

Дожимные нефтеперекачивающие станции(ДНС) применяются при обустройстве месторождений тогда, когда пластовой энергии не хватает для транспорта продукции скважин до ЦПС. На дожимных нефтеперекачивающих станциях производится первая ступень сепарации нефти от газа в целях дальнейшего разделения транспорта жидкости центробежными насосами, а газа под давлением сепарации. В настоящее время применяются блочные ДНС заводского изготовления.

Замерное оборудование. В зависимости от конкретных условий для замера дебитов скважин в системе сбора нефти и газа применяются различные автоматизированные замерные установки: ЗУГ — замерная установка групповая, АГУ – автоматизированная групповая установка, АГЗУ — автоматизированная групповая замерная установка, блочные автоматизированные замерные установки типа «Спутник» и пр.

Все эти установки обеспечивают автоматическое переключение скважин на замер, автоматическое измерение дебита, контроль за работой скважин по поступлению продукции, а также автоматическую блокировку скважин при аварийном состоянии установки. Принцип Действия групповых замерных установок аналогичен. Установки различаются по рабочему давлению, числу подключаемых скважин максимальным измеряемым дебитам скважин. Наибольшее распространение получили блочные автоматизированные замерные установки типа «Спутник», главная отличительная особенность которых — блочное исполнение и комплектная поставка.

Сепарационные установкив технологической системе сбора нефти и газа обеспечивают разделение продукции на газовую и жидкую фазы, измерение количества жидкости и газа, бескомпрессорную подачу газа на газоперерабатывающий завод или другим потребителям, а также подачу нефти с оставшимся в ней растворенным газом под давлением установки или насоса на центральный пункт подготовки нефти, газа и воды.

Применяемые нефтегазовые сепараторы, как правило, выполняются в блочном исполнении и их можно классифицировать по следующим основным признакам:

• расположению основных элементов – на вертикальные и горизонтальные;

• конструктивному исполнению – на одноемкостные (все секции заключены в одной емкости) и двухъемкостные (секции размещены в двух емкостях, расположенных одна под другой;

• технологическому назначению – на двухфазные (разделяют продукцию скважин на жидкую и газовую фазы), трехфазные – разделяют поток на нефть, газ и воду.

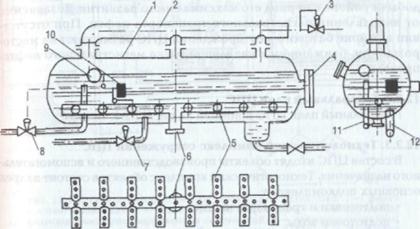

Для окончательной сепарации нефти, поступающей на центральный пункт сбора и подготовки нефти, газа и воды и для предварительного сброса пластовой воды применяются концевые совмещенные сепарационные установки КССУ (рис. 5.8). Пропускная способность этих установок по нефти составляет 1000, 2000 и 5000 м3/сут.

Нефтегазоводяная смесь поступает на установку через приемный патрубок (6) и попадает в раздаточный коллектор (5), в котором имеются отверстия, пропускающие одинаковое количество жидкости за счет увеличения их диаметра по длине коллектора. Из этих отверстий нефтегазоводяная смесь с большой скоростью поднимается через водяную подушку, в которую в необходимых случаях добавляют поверхностно-активные вещества (ПАВ). Происходит разделение смеси на нефть, газ и воду, которые по отдельным линиям (2,11 и 12) отводятся из сепаратора.

Рис. 5.8.Схема концевой совмещенной сепарационной установки (КССУ): 1 — корпус сепаратора; 2 — газоотводящий коллектор; 3 — регулятор давления «до себя»; 4 —люк; 5 — распределительный коллектор; 6—ввод жидкости; 7,8 — исполнительные механизмы соответственно для сброса воды и нефти; 9 — поплавок;

10 — двухфазный поплавок «вода—нефть»; 11, 12 — дренажные линии соответственно для нефти и воды

5.3. Центральные пункты сбора нефти. Основные характеристики ЦПС.

Центральные пункты сбора нефти являются заключительным звеном в каждой системе сбора нефти и газа. В каждом нефтедобывающем районе, как правило, располагается один пункт сбора и подготовки нефти, газа и воды.

Система подготовки нефти на ЦПС включает в себя комплекс технологического оборудования и сооружений, предназначенных для получения товарной нефти, ее учета и дальнейшего транспорта, для очистки сточных вод, первичной подготовки газа концевых ступеней сепарации к транспорту.

Как правило, центральные пункты сбора размещают на базовом месторождении, добыча на котором составляет 40% и более общей добычи района в период его максимального развития, независимо от направления магистрального транспорта нефти. При отсутствии в районе базового месторождения ЦПС размещают на месторождении, ближайшем к начальной точке магистрального нефтепровода.

Технологический комплекс сооружений ЦПС

Всостав ЦПС входят объекты производственного и вспомогательного назначения. Технологический комплекс объектов состоит из трех основных подкомплексов:

• подготовки и транспорта нефти;

• подготовки воды;

• подготовки газа.

В состав вспомогательных сооружений, предназначенных для обслуживания технологических объектов ЦПС, входят:

• административно-бытовой корпус с узлом связи;

• пожарное депо;

• лаборатория со складом проб;

• котельная;

• сооружения производственного и противопожарного водоснабжения, резервуары для хранения противопожарного запаса воды, противопожарный водоем, блок-боксы противопожарной насосной станции.

Для ЦПС разработана полная номенклатура необходимых блоков технологического назначения, определена номенклатура необходимых изделий вспомогательного и общего назначения. Наиболее характерным по производительности для ЦПС является диапазон от 1 до 9 млн. т/год нефти, а именно 1,3,6 и 9 млн т/год. Существуют два основных варианта схем ЦПС:

• транспорт нефти через сооружения установки подготовки нефти (УПН) за счет энергии пласта или установок механизированной добычи;

• транспорт нефти через УПН с применением сырьевых насосов.

Процессы обезвоживания, обессоливания и стабилизации нефти осуществляются на установках комплексной подготовки нефти (УКПН).

6. Нефтебазы, схемы и оборудование для учета и хранения нефтепродуктов. и производственные операции, проводимые на них. Наливные и сливные эстакады нефтебаз. АЗС.

6.1. Нефтебаза. Классификация нефтебаз.

Нефтебазаминазываются предприятия, состоящие из комплекса сооружений и установок, предназначенных для приема, хранения и отпуска нефтепродуктов потребителям.

Основное назначение нефтебаз — обеспечить бесперебойное снабжение промышленности, транспорта, сельского хозяйства и других потребителей нефтепродуктами в необходимом количестве и ассортименте; сохранение качества нефтепродуктов и сокращение до минимума их потерь при приеме, хранении и отпуске потребителям.

Нефтебазы представляют большую опасность в пожарном отношении. Наиболее пожароопасными объектами являются резервуары. Поэтому за критерий пожароопасности нефтебаз принят суммарный объем резервуарного парка. Его величина, а также максимальный объем одного резервуара V тах, положены в основу деления нефтебаз на категории:

— I — общий объем резервуарного парка свыше 100 000 м3;

— II — то же свыше 20 000 м3 по 100 000 м3;

— Ша — то же свыше 10 000 м3 по 20 000 м\ Vn р.тах =5000 м3;

— III6 — то же свыше 2 000 м3 по 10 000 м\ V р.тах =2000 м3;

— Шв — то же до 2 000 м3 включительно , V р.тах =700м3.

В зависимости от категории нефтебаз строительными нормами и правилами устанавливаются минимально допустимые (с точки зрения пожарной безопасности) расстояния до соседних объектов, например, расстояние от нефтебаз I категории до жилых и общественных зданий должно быть не менее 200 м, а от нефтебаз II и III категории — не менее 100 м.

По величине годового грузооборотанефтебазы подразделяются на пять классов в соответствии с таблицей 1.

По функциональному назначению (по принципу оперативной деятельности)нефтебазы делятся на перевалочные, распределительные и перевалочно-распределительные и базы хранения.

Таблица 1 — Классы нефтебаз

| Класс нефтебазы | Грузооборот, тыс. т/год |

| от 500 и более | |

| св. 100 до 500 вкл. | |

| св. 50 до 100 вкл. | |

| св. 20 до 50 вкл. | |

| от 20 и менее |

Перевалочные нефтебазыпредназначены для перегрузки (перевалки) нефтепродуктов с одного вида транспорта на другой. Размещают их на берегах судоходных рек и озер, вблизи морских портов, крупных железнодорожных магистралей, промежуточных перекачивающих станций нефтепродуктопроводов. Роль конечного пункта магистрального нефтепродуктопровода (МНПП) также обычно играет перевалочная нефтебаза.

Распределительные нефтебазыпредназначены для непродолжительного хранения нефтепродуктов и снабжения ими потребителей обслуживаемого района. Их разделяют на оперативные,обслуживающие лишь местных потребителей, и сезонного хранения,предназначенные как для удовлетворения местных потребностей, так и для компенсации неравномерности подачи нефтепродуктов на оперативные нефтебазы, входящие в зону влияния нефтебазы сезонного хранения.

Перевалочно-распределительные нефтебазысовмещают функции перевалочных и распределительных нефтебаз.

Базы храненияосуществляют прием, хранение и периодическое освежение нефтепродуктов.

По транспортным связямнефтебазы делятся на железнодорожные, водные (речные, морские), водно-железнодорожные, трубопроводные, а также глубинные, которые представляют собой распределительные нефтебазы, расположенные на значительном расстоянии от железных дорог и водных путей и получающие нефтепродукты, в основном автомобильным транспортом, а в некоторых случаях — водным.

По номенклатуре хранимых нефтепродуктовразличают нефтебазы общего назначения, только для легковоспламеняющихся (светлых) нефтепродуктов, только для горючих (темных) нефтепродуктов.

Все производственные операции, проводимые на нефтебазах, разделяют на основные и вспомогательные.

К основным операциямотносятся:

— прием нефтепродуктов, доставляемых на нефтебазу железнодорожным, водным, автомобильным транспортом и по трубопроводам или отводам от них;

— хранение нефтепродуктов в резервуарах и тарных хранилищах;

— отпуск нефтепродуктов в железнодорожные и автомобильные цистерны, нефтеналивные суда или по трубопроводам;

— замер и учет нефтепродуктов.

К вспомогательным операциямотносятся:

— очистка и обезвоживание масел и других вязких нефтепродуктов;

— смешение масел и топлив;

— регенерация отработанных масел;

— изготовление и ремонт тары;

— ремонт технологического оборудования, зданий и сооружений;

— эксплуатация котельных, транспорта и энергетических устройств.

Технологическая схема нефтебазы

Технологическойназывается безмасштабная схема размещения объектов нефтебазы, соединенных сетью трубопроводов, при помощи которых обеспечивается выполнение операций по приему и отпуску нефтепродуктов.

При составлении технологической схемы учитывают:

— способы приема и реализации нефтепродуктов;

— номенклатуру хранимых нефтепродуктов;

— необходимость осуществления внутрибазовых перекачек;

— возможность транспортировки некоторых нефтепродуктов без потери качества по одним и тем же трубопроводам.

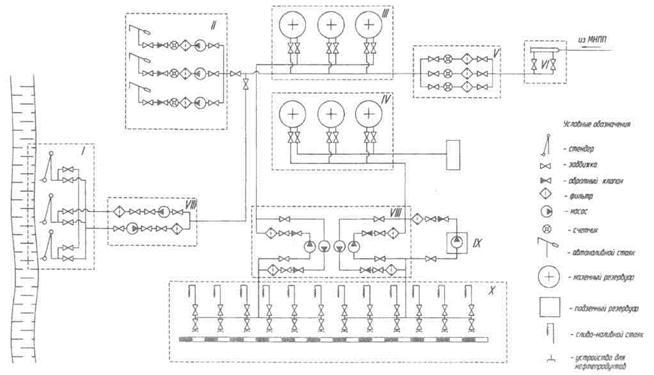

Технологическая схема называется двухпроводной,когда к каждому резервуару подсоединено два трубопровода, позволяющих производить одновременно закачку и выкачку нефтепродуктов, зачистку и удаление осадка из резервуара и др. Однопроводныекоммуникации применяют как исключение: на нефтебазах 4…5 классов, для резервуаров небольшой емкости и при малой производительности отпуска. На технологической схеме указывается диаметр и протяженность каждого трубопровода, а вся запорная арматура должна быть пронумерована. Технологическая схема позволяет обеспечить наглядность при управлении технологическими операциями. В качестве примера на рис. 6.1 показана принципиальная технологическая схема перевалочно-распределительной нефтебазы. В состав ее объектов входят причальные сооружения I, автоналивная эстакада II, резервуарный парк светлых нефтепродуктов III, резервуарный парк темных нефтепродуктов IV, узел учета V, камера приема очистного устройства VI, разливочная VII, насосные VIII, нулевой резервуар IX и сливоналивная железнодорожная эстакада X. Нефтебаза может принимать нефтепродукты по магистральному нефтепродуктопроводу (только светлые), по железной дороге (светлые и темные) и водным транспортом (только светлые). Отпуск светлых нефтепродуктов производится автомобильным, водным и железнодорожным транспортом, темных нефтепродуктов — по железной дороге и через разливочную.

Рис. 6.1. Принципиальная технологическая схема перевалочно-распределительной нефтебазы:

I — причальные сооружения; II — автоналивная эстакада; III — резервуарный парк светлых нефтепродуктов; IV — резервуарный парк темных нефтепродуктов; V — узел учета; VI — камера приема очистного устройства; VII — разливочная; VIII — насосная; IX — нулевой резервуар; X — сливоналивная железнодорожная эстакада

6.2. Количественный учет нефтепродуктов. Методы измерения количества нефтепродуктов

Развитие рыночных отношений выдвигает возрастающие требования к достоверности учета количества нефтепродуктов на всех стадиях их производства и распределения, приводит к повышению роли измерительной техники и требований к ней. В связи с повышением цен на энергоносители резко повышается спрос на высокоточные средства учета их количества.

Количественный учет нефтепродуктов при приеме, отпуске и хранении делится на две группы:

— товарно-учетные операции (коммерческий учет — КУ);

— оперативно-контрольные операции (оперативное управление — ОУ).

Товарно-учетные операции требуют высокоточных измерений (погрешность в пределах десятых долей процента) при относительно небольшом быстродействии. Для оперативно-контрольных операций необходимы сравнительно быстродействующие измерительные системы, обеспечивающие относительно невысокую точность (погрешность в пределах нескольких процентов).

Задачи, связанные с товарно-учетными операциями, направлены на решение вопросов учета, планирования и распределения нефтепродуктов, а вторые — с оперативным управлением процессами слива-налива. Для решения этих задач требуется применение информационно-измерительных систем и средств современной вычислительной техники, обеспечивающих необходимую обработку поступающей информации.

В зависимости от характера технологических операций и размеров учитываемых партий нефтепродуктов применяют различные методы измерений их количества.

В настоящее время согласно правилам количественного учета применяют:

— прямой метод измерения массы нефтепродуктов с помощью весов, весовых дозаторов и устройств или массовых расходомеров (счетчиков);

— косвенные методы: объемно-массовый и гидростатический.

Объемно-массовый метод сводится к измерению объема нефтепродукта V и его плотности р при одних и тех же условиях (температура и давление). При этом масса нефтепродукта будет равна

G=Vp.

В зависимости от способа измерения объема нефтепродукта объемно-массовый метод может быть динамическим и статическим.

| <== предыдущая страница | | | следующая страница ==> |

| Система пожаротушения | | | Приборы и системы учета нефтепродуктов |

Дата добавления: 2014-05-17; просмотров: 2273; Нарушение авторских прав

Мы поможем в написании ваших работ!