Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Приборы и системы учета нефтепродуктов

Анализ существующих методов и средств учета нефтепродуктов говорит об их большом разнообразии.

Объемно-массовый динамический метод учета нефтепродукта производится счетчиками, которые позволяют осуществлять учет непосредственно на потоке. Счетчики обеспечивают измерение суммарного количества нефтепродукта и воспроизводят результат измерения на механических или электронных указателях.

Существует несколько типов счетчиков, отличающихся по принципу действия: парциальные или объемные (ПРСН-100-1.6, ПРСН-150-1.6), вихревые (СЖ-100-1.6, СЖ-150-6.3), винтовые (ВЖУ-100-1.6, ВЖУ-150-6.4), турбинные (Турбоквант, НОРД-М-100-25), ультразвуковые счетчики.

Для учета нефтепродуктов в резервуарах применяют объемно-массовый статическийигидростатический методы.

При статическом методе коммерческого учета необходим комплекс приборов измерения уровня, средней температуры и средства для отбора пробы нефтепродукта. В устройствах для из мерения уровня чаще всего встречаются приборы поплавкового или буйкового типа. Эти приборы предназначались для оперативного контроля за наличием нефтепродуктов в вертикальных резер-

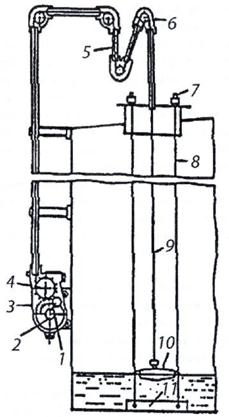

Рис. 6.2. Схема работы уровнемера типа УДУ:

1— стальная закаленная лента; 2 — барабан; 3 — ролик; 4 — отсчетный механизм; 5 — гидрозатвор; 6 — ролик; 7 — устройство для натяжения струн; 8 — направляющие струны; 9 — мерная лента; 10 — поплавок;

11 — груз

вуарах. Они имеют указатели уровня поплавкового типа (рис. 6.2) УДУ-2, УДУ-5, УДУ-10.

В последние два десятилетия на предприятиях нефтепродуктообеспечения стали внедряться автоматизированные системы измерения и учета количества нефтепродуктов в резервуарных парках. Это системы «Радиус-М», «Кор-Вол», «Квант», АСУН УИР и др.

Перспективными современными информационно-измерительными системами (ИИС) определения количества топлива в резервуарах являются радиолокационные, емкостные, магнитострикционные системы.

Радиолокационный принцип измерений применяется в уровнемере информационно-измерительной системы «Зонд-01», емкостной — в уровнемере автоматизированной системы учета количества нефтепродуктов АСУН УИР, магнитострикционный — в ИИС на базе уровнемеров «Струна-М» и УМП-01.

ИИС на базе радиолокационного уровнемера «Зонд-01» рекомендуется использовать на вертикальных резервуарах вместимостью от 2000 до 10 000 м3 для светлых и темных нефтепродуктов. Эта система позволяет вести замер уровней нефтепродукта и подтоварной воды в резервуаре, температуры и плотности жидкости.

В радиолокационной системе измерения производят за счет регистрации отраженных от поверхности нефтепродукта эхосигналов микроволновой частоты и расчете уровня по задержке отраженного сигнала. Обслуживание таких систем не представляет особых трудностей, так как в них отсутствуют движущиеся части.

На аналогичном принципе работают ультразвуковые системы, также регистрирующие отраженные сигналы. Однако на точность измерения с помощью ультразвуковых систем оказывают неблагоприятные влияние пары, скапливающиеся над нефтепродуктом в резервуаре.

Электрические ИИС или «измерительные кабели». Подразумевает наличие кабеля, проходящего от крыши к днищу резервуара, в кабеле монтируется датчик уровня и датчик сопротивления для измерения средней температуры нефтепродукта. К числу основных измерительных устройств кабельного типа относятся:

— емкостные – измеряют колебания электрической емкости между датчиком и корпусом резервуара;

— индуктивные – измерение уровня осуществляется за счет регистрации изменений индуктивности катушки, смонтированной в поплавке, поднимающемся и опускающемся при изменении уровня;

— сопротивления – регистрируется электрическое сопротивление либо отдельных участков кабеля, либо хромоникелевой соленоидной катушки, намотанной на стальной сердечник и покрытой тефлоном;

— магнитострикционные – измеряется время движения ультразвуковой волны через волновод из ферромагнитного материала, выполняющего роль датчика плотности. Такие системы позволяют измерять не только плотность и температуру нефтепродукта, но и вести его учет в единицах массы. Магнитострикционный уровнемер обладает высокой точностью измерения (масса до 0,5 %) вследствие фактической независимости его от температурных и других внешних воздействий.

Хорошей альтернативой для замены морально и физически устаревших и ненадежных систем измерения уровня в резервуарах на основе поплавковых (буйковых) уровнемеров являются радарные уровнемеры УЛМ-11 и УЛМ-31. Благодаря отсутствию контакта с нефтепродуктом и движущихся частей радарные уровнемеры являются более надежным устройством, чем уровнемеры, работающие на контактном принципе. Точность измерений и надежность работы этих устройств не зависит от состояния окружающей среды, колебаний температуры и вязкости измеряемого нефтепродукта. Максимальная ошибка измерения ±1 мм.

Датчики уровня радарного уровнемера устанавливаются снаружи на крыше резервуара, поэтому нет необходимости в проведении каких-либо работ по доработке резервуара.

Автоматизированная система учета количества нефтепродукта (АСУН УИР) предназначена для светлых нефтепродуктов и обеспечивает измерение их уровня, плотности и температуры, а также уровня подтоварной воды, как в вертикальных, так и горизонтальных резервуарах. Принцип действия уровнемера системы АСУН УИР основан на измерении изменения электрической емкости конденсаторов датчиков уровня при их заполнении нефтепродуктом. Принцип действия датчика плотности базируется на измерении выталкивающей силы откалиброванного поплавка, действующей на чувствительный элемент индуктивного преобразователя.

Радиолокационная и емкостная системы имеют низкую погрешность в определении уровня (1.. .2 мм), плотности (0,15.. .0,2 %), температуры (0,5 °С) и массы (до 0,5 %).

К новому классу «интеллектуальных» измерительных приборов относится уровнемер «Лазурь-2». Этот прибор позволяет измерять уровень не только жидких, но и вязкопластичных и сыпучих продуктов с высокой точностью. Принцип действия прибора основан на отражении модулированного лазерного излучения от границы раздела жидкой (твердой) и газообразной сред с последующим анализом фазы отраженного луча. В приборе предусмотрена возможность подключения термометров сопротивления, термопар, датчиков предельного уровня и т. д. Уровнемер «Лазурь-2» имеет точность измерения ±1 мм.

На базе уровнемера «Лазурь-2» может быть построена система непрерывного контроля емкостей удаленных от места определения на десятки километров и поможет оперативно управлять их работой, устранить переполнение или недолив, облегчить труд персонала благодаря дистанционной оперативной связи.

В последнее десятилетие в России одной из перспективных является система измерения уровня нефтепродуктов в резервуарах типа УИУС-300. Эта система разработана в объединении «Свердловскнефтепродукт» и основана на использовании высокочастотных геодезических светодальномеров.

СКВ «Транснефтеавтоматика» разработало и изготовило датчики, используемые в многофункциональных приборах систем коммерческого учета на основе волоконно-оптических резонаторов для определения уровня, плотности, температуры и массы нефтепродукта в резервуаре.

В настоящее время, как в России, так и в мире широкое применение находят гидростатические системы измерения массы, объема и уровня жидкости в резервуарах с атмосферным или избыточным давлением.

Одной из таких систем, обеспечивающей решение всех задач коммерческого учета, является двухступенчатая информационно-измерительная система «Радиус» и «Кор-Вол».

Первая ступень включает в себя объекты контроля – резервуары с установленными в них щелевыми преобразователями и аппаратуру пьезометрического измерения гидростатического давления продукта в резервуарах. Аппаратура системы «Радиус» измеряет массу жидкости в резервуарах пьезометрическим способом, т. е. определяет массу жидкости по гидростатическому давлению. Причем измеряет не непосредственно гидростатическое давление жидкости, а равное ему пневматическое. ИИС «Радиус» имеет погрешность измерения массы жидкости при погрешности 0,2 % калибровки резервуара не более 0,5 % и может одновременно обслуживать 10 резервуаров.

6.3. Сливоналивные устройства для транспортных средств.

Железнодорожный транспорт

Слив железнодорожных цистерн обычно производится через сливной прибор, расположенный снизу цистерны (нижний слив), а при его неисправности — через горловину (верхний слив).

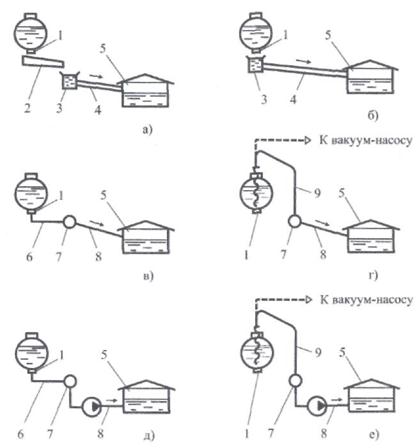

Схемы применяемых на нефтебазах способов слива нефтепродуктов приведены на рис. 6.3.

При открытом самотечном сливе(рис. 6.3а) нефтепродукт через нижний сливной прибор 1 по сливным лоткам 2 поступает в центральный желоб 3, из которого по трубопроводу 4 стекает в расположенный ниже поверхности грунта приемный («нулевой») резервуар 5. Во избежание потерь от испарения данным способом сливают только низкоиспаряющиеся нефтепродукты.

Частным случаем данной схемы является межрельсовый слив(рис. 6.3б), когда центральный желоб располагается под сливаемыми цистернами, и поэтому необходимости в переносных желобах нет.

Недостатком обоих способов слива является возможность загрязнения нефтепродуктов. Данного недостатка лишен закрытый самотечный слив(рис. 6.3в), который отличается от открытого тем, что вместо переносных желобов к нижним сливным приборам присоединяются гибкие рукава или шарнирно-сочлененные трубы 6, а вместо центрального желоба проложен трубопровод-коллектор 7. Эта схема может быть применена и для бензинов, т. к. потери от испарения в этом случае невелики.

Наименьшая продолжительность выгрузки нефтепродуктов достигается при принудительном нижнем сливе (рис 6.3д), который производится насосом 10 через нижний сливной прибор цистерны и систему шарнирно сочлененных труб.

Сифонный слив самотеком(рис.6.3г) производится через горловину цистерны. Он возможен только в том случае, когда приемный резервуар по отношению к сливаемой цистерне находится на более низкой отметке. Начало движения нефтепродукта обеспечивается созданием вакуума встояке

|

Рис. 6..3. Способы слива нефтепродуктов

с помощью вакуум-насоса. Во избежание разрыва струи и соответственно срыва сифона давление в точке А не должно опускаться ниже давления упругости паров нефтепродукта.

Производительность сифонного слива самотеком невелика.

Принудительный верхний слив(рис. 6.3е) отличается от предыдущей схемы тем, что производится через горловину цистерны посредством сливного стояка 9. Начало слива обеспечивает вакуум-насос, после чего включается насос 10, закачивающий нефтепродукт в резервуарный парк нефтебазы.

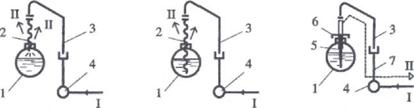

Возможные схемы налива железнодорожных цистерн приведены на рис. 6.4. Различают налив открытой и закрытой струей, а также герметизированный налив.

а) б) в)

Рис. 6.4. Схемы налива железнодорожных цистерн

При наливе открытой струей(рис. 6.4а) струя нефтепродукта соприкасается с атмосферным воздухом. Это приводит к повышенному испарению светлых нефтепродуктов и образованию зарядов статического электричества. И то, и другое нежелательно. Поэтому налив открытой струей применяют ограниченно и только при операциях с темными нефтепродуктами.

Налив закрытой струей(рис. 6.4б) осуществляется путем опускания шланга до нижней образующей цистерны. Поэтому струя нефтепродукта контактирует с воздухом только в начале слива. Соответственно, при наливе закрытой струей потери бензина, например, почти в 2 раза меньше, чем в предыдущем случае.

Герметичный наливцистерн (рис. 6.4в) производится с помощью специальных автоматизированных систем налива (АСН). Их отличительной чертой является наличие герметизирующей крышки 6, телескопической трубы 5 и линии 7 для отвода образующейся паровоздушной смеси (например, на установку отделения углеводородов от ПВС).

При сливе и наливе нефтепродуктов (кроме мазутов) с температурой вспышки 120 °С и ниже должны использоваться закрытые сливоналивные устройства, а для нефтепродуктов с температурой вспышки выше 120 °С и мазутов допускается применять открытые сливные устройства.

6.4. Наливные и сливные эстакады.

При маршрутном приеме и отпуске нефтепродуктов их слив и налив осуществляют на эстакадах. Эстакадой называют совокупность расположенных вдоль железнодорожного полотна с шагом 4...6 м сливоналивных устройств, соединенных общими коллекторами и площадкой для перемещения персонала. Эстакады изготавливают из несгораемых материалов с учетом габаритов железнодорожных цистерн. Сооружают эстакады в виде длинных галерей с эксплуатационными площадками, расположенными на высоте 3...3.5 м, считая от рельса, и снабжают для перехода на цистерны откидными подвижными мостиками, которые могут опускаться на котел цистерны. Ширина прохода на эстакаде — не менее 1 м. Лестницы для подъема на нее размещают, как правило, с торцов.

Эстакады классифицируются по назначению, по количеству одновременно обслуживаемых маршрутов, по виду наливаемых (сливаемых) нефтепродуктов, по исполнению.

В зависимости от назначения различают эстакады только для налива или слива нефтепродуктов, а также для выполнения обеих операций.

По количеству одновременно обслуживаемых маршрутов железнодорожные эстакады бывают односторонние и двусторонние. Односторонние эстакады предусматриваются для группы цистерн общей весовой нормы (брутто) менее 700 т, а двусторонние — для нормы более 700 т.

По виду наливаемых (сливаемых) продуктов различают эстакады для светлых и для темных нефтепродуктов.

По исполнению различают крытые и открытые эстакады. Навесами или крышами оборудуют железнодорожные эстакады для налива авиационных масел, топлив для реактивных двигателей и авиационных бензинов. Если же эстакады оснащены наливными устройствами, исключающими попадание в цистерну атмосферных осадков и пыли во время операции налива, то навесы и крыши допускается не устанавливать.

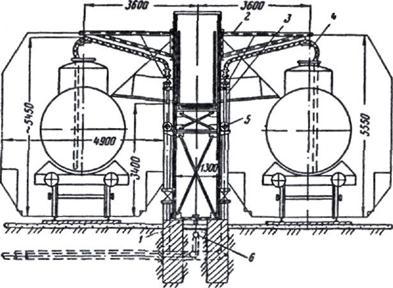

На рис. 6.5 показана наливная двусторонняя эстакада для светлых нефтепродуктов,предназначенная для самотечного или принудительного налива. Коллекторы для нефтепродуктов проложены по бокам вдоль эстакады ниже настила, по которому перемещается персонал. Наливные рукава, присоединенные к наливным стоякам, доходят до нижней образующей цистерн не менее чем на 200 мм, что обеспечивает налив под уровень без падения струи с высоты. Все управление наливом ведется с площадки эстакады.

Эстакада оборудована откидными передвижными мостками для перехода на верхние площадки цистерн. Для подъема и спуска с мостков используют ручные лебедки.

Оборудование эстакад зависит от сортности нефтепродуктов, для работы с которыми они предназначаются. Так, эстакады, предназначенные для слива темных высоковязких нефтепродуктов, оборудуются паропроводами или средствами электроподогрева. С другой стороны, слив и налив светлых нефтепродуктов ведется через закрытые коллекторы и стояки, а темных — с помощью открытых лотков.

При маршрутном наливе железнодорожных цистерн существует опасность их перелива. Решить проблему позволяет автоматизация процесса налива.

В настоящее время разработано несколько автоматизированных наливных устройств, в частности установки АСН-2, АСН-3 и АСН-14.

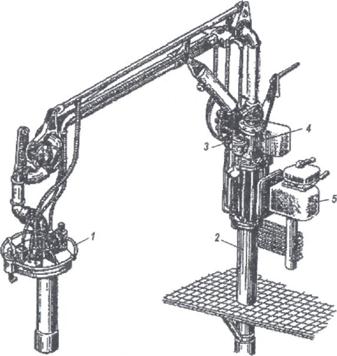

Рис. 6.5. Двусторонняя наливная эстакада типа НС:

1 — штуцер для слива из поврежденных цистерн; 2 — поворотная консоль; 3 — наливной стояк; 4 — гибкий шланг; 5 — коллектор для нефтепродуктов; 6 — коллектор для слива из поврежденных цистерн

Установка АСН-2 (рис. 6.6) предназначена для герметизированного полуавтоматического налива бензина в железнодорожные цистерны. Оператор с помощью гидромеханизмов, управляемых электрозолотниками, заправляет герметизирующую крышку 1 установки АСН-2 в горловину цистерны и открывает клапан-отсекатель 4. При этом герметизирующая крышка автоматически притягивается к горловине и начинается налив.

Образующаяся при наливе паровоздушная смесь через гибкий рукав и обратный клапан с огневым предохранителем 3 под избыточным давлением 0,05 МПа направляется по газовой обвязке в резервуар, из которого нефтепродукт выкачивается.

При достижении в цистерне предварительного уровня срабатывает датчик ограничителя перелива, после чего начинается медленное закрытие клапана-отсекателя и открытие перепускного клапана, через который в цистерну при уменьшенной подаче продолжает поступать бензин. Полное прекращение налива происходит при достижении заданного уровня. Далее гидрозахваты крышки отпускаются, и стояк автоматически поднимается за габариты подвижного состава.

Установка АСН-3 предназначена для полуавтоматического налива в железнодорожные цис-

Рис. 6.7. Установка АСН-2:

1 — герметизирующая крышка с датчиком ограничителя перелива; 2— наливной стояк с гидроприводом;

3 — газовый обратный клапан с огневым предохранителем; 4 — клапан-отсекатель; 5 — пульт управления

терны светлых нефтепродуктов с низкой упругостью паров (керосин, дизельное топливо и т. д.). Поэтому она в отличие от АСН-2 не имеет герметизирующей крышки, хотя в остальном очень на нее похожа.

Наконец, установка АСН-14 представляет собой модернизированный вариант установки АСН-2, отличающийся тем, что она предназначена для последовательного герметизированного налива бензина в две цистерны, расположенные на параллельных железнодорожных путях.

При проектировании железнодорожных эстакад системы наливных устройств и коллекторов разрабатываются с учетом возможности обеспечения их полного освобождения от нефтепродукта. При операциях с высоковязкими (более 160 мм2/с) нефтепродуктами система налива должна предусматривать техническую возможность их циркуляции по трубопроводам (коллекторам эстакады) и заполнение всех трубопроводов маловязким (не более 40 мм2/с) незастывающим продуктом.

Коллекторы на наливных эстакадах располагают подземно или на строительных конструкциях эстакады с учетом компенсации температурных деформаций.

Сливоналивные устройства, устанавливаемые на сливных и наливных коллекторах, оснащают задвижками с ручным приводом.

Эстакады для операций с маршрутами практикуются для слива и налива не более 4 групп нефтепродуктов. При этом к одной группе относят несколько марок (сортов) нефтепродуктов, перекачка которых может производиться по одному и тому же коллектору.

Для удаления нефтепродукта из неисправных железнодорожных цистерн предусматривают отдельно расположенные устройства верхнего и нижнего слива, а при соответствующем обосновании — коллекторы, обеспечивающие раздельный сбор сливаемых нефтепродуктов.

6.5. Автозаправочные станции.

Автозаправочные станции (АЗС)предназначаются для обслуживания и заправки автомобилей и других машин горючим и смазочными материалами. Попутно на них реализуются масла, смазки и специальные жидкости, расфасованные в мелкую тару. К вспомогательным операциям, выполняемым на АЗС, относятся мойка машин, их мелкий ремонт, торговля запасными частями. Неотъемлемой частью современных АЗС являются кафе и магазин по торговле продуктами повседневного спроса.

По способу установки и монтажа оборудования АЗС делятся на стационарные и передвижные. Передвижные АЗС (ПАЗС) монтируются на раме и в зависимости от их назначения устанавливаются на автомобиле или автоприцепе. Они состоят из емкости, измерительных и раздаточных устройств, смонтированных на шасси транспортного средства. Стационарные АЗС сооружаются по типовым проектам на 300, 500, 750 и 1000 заправок в сутки (1 заправка — 50 л топлива и 2 л масла). В их состав входят:

• подземные резервуары для хранения нефтепродуктов;

• топливо- и маслораздаточные колонки;

• помещения для обслуживающего персонала;

• другие помещения в соответствии с дополнительными функциями, выполняемыми АЗС.

Принципиальная схема стационарной АЗС приведена на рис. 6.8.

Нефтепродукт, доставляемый на АЗС с помощью автоцистерн, сливается через устройство (1) в резервуар для топлива (2). Здесь он отстаивается, с помощью специального устройства (5) производится замер его количества. Отпуск нефтепродукта потребителям производится с помощью топливораздаточной колонки (7), связанной с резервуаром трубопроводом, на котором смонтированы приемный клапан (3), и углового предохранителя (4). «Дыхания» резервуаров осуществляются через специальный клапан (6).

Рассмотрим элементы принципиальной схемы АЗС более подробно.

Сливное устройство (1)предназначено для слива нефтепродуктов в резервуар закрытым способом, т. е. подуровень находящегося в нем продукта. Сливное устройство состоит из ниппеля, к которому присоединяется рукав автоцистерны, фильтра и сливного трубопровода.

Быстрое и герметичное соединение ниппеля с рукавом автоцистерны обеспечивается специальной быстроразъемной муфтой.

Для хранения нефтепродуктов на АЗС используются горизонтальные и вертикальные стальные резервуарыемкостью от 5 до 50 куб. м и с толщиной стенки 3...4 мм. Резервуары на АЗС,

|

Рис. 6.8. Принципиальная схема АЗС: 1 — сливное устройство; 2 — резервуар для топлива; 3 — клапан приемный; 4 — противо-взрывник угловой; 5 — замерное устройство; 6 — клапан дыхательный; 7 — топливораздаточная колонка

как правило, распределяются следующим образом: 75 % — под бензины, 15 % — под дизельное топливо и до 10 % — под масла.

Резервуары АЗС рассчитаны на избыточное давление 700 000 и вакуум — 1000 Па.

Замерное устройство(5) служит для замеров уровня взлива нефтепродукта в резервуаре. Оно обеспечивает вертикальное направление замерной рейки (метрштока). Конструктивно замерное устройство представляет собой перфорированную трубу диаметром 40 мм с крышкой.

Для соединения раздаточных колонок с резервуарами предназначено всасывающее устройство, состоящее из приемного клапана (3), углового предохранителя (4) и всасывающего трубопровода.

Назначение приемного клапана(3) — предотвращение слива нефтепродукта из всасывающего трубопровода в резервуар после отключения раздаточной колонки. При прекращении работы насоса давление в трубопроводе и в резервуаре выравнивается и тарелка клапана под действием собственного веса садится на седло, перекрывая сечение.

Угловой предохранитель(4) предотвращает распространение пламени по всасывающему трубопроводу. Для этого внутри металлического корпуса установлена латунная сетка, выполняющая одновременно роль фильтра для нефтепродукта, откачиваемого из резервуара.

Топливо-раздаточные колонкипредназначены для заправки машин с одновременным замером количества выданного горючего или масла.

Несмотря на различия в конструкциях колонок, все они имеют в своем составе насос, счетчик жидкости, фильтр, раздаточный рукав и раздаточный кран.

Насостопливораздаточной колонки предназначается для перекачки топлива из резервуара АЗС в баки автомашин. Так как резервуар находится ниже колонки, то насос является самовсасывающим. Производительность насосов топливораздаточных колонок находится в пределах от 20 до 70 л/мин.

Счетчик жидкостислужит для измерения расхода отпускаемого потребителям топлива или масла. Результаты мгновенных измерений суммируются и фиксируются на счетном устройстве как общее количество отпущенной жидкости.

Фильтрслужит для очистки от механических примесей жидкости, поступающей в колонку.

Раздаточный рукавпредназначается для перекачки жидкости и соединения колонки с раздаточным краном. В раздаточных колонках используются резино-тканевые бензостоикие рукава диаметром 25 мм на давление 0,4 МПа.

Раздаточный кранслужит для быстрого отсечения струи горючего при достижении предельного уровня его в баке автомашины, чтобы тем самым предотвратить перелив и связанные с этим потери.

7. Мероприятия по охране окружающей среды. Оборудование для очистки резервуаров, грунта.

7.1. Мероприятия по охране окружающей среды.

Экологические требования к проектированию объектов сбора, подготовки и транспорта нефти и газа обоснованы действующим законодательством России.

Реализация и финансирование природоохранных мероприятий предусмотренных действующими нормативными документами, в обязательном порядке учитываются в проектах строительства объектов системы транспорта нефти и газа.

В отличие от линейной части трубопровода, воздействие источников загрязнения окружающей среды при строительстве нефтегазовых объектов сконцентрировано на относительно небольшой территории. Интенсивность и продолжительность воздействия определяется объемом строительно-монтажных работ.

Источниками комплексного воздействия на окружающую среду являются строительство и эксплуатация:

· технологических и вспомогательных нефтегазовых объектов; постоянных подъездных дорог к объектам;

· временных дорог;

· временного жилпоселка строителей;

· временной производственной базы и складского, хозяйства;

· временного водоснабжения и канализации, теплоснабжения, электроснабжения и т. д.

Для сведения к минимуму вредного воздействия на окружающую природную среду в период строительства и эксплуатации нефтегазовых объектов предусматриваются следующие мероприятия:

· рациональное размещение зданий, сооружений и открытых площадок с оборудованием при проектировании, обеспечивающее минимальный отвод земель, в постоянное пользование;

· организация временных производственных баз, стоянок автомобилей, строительной техники, поселка строителей и других временных объектов строительства в соответствии с требованиями охраны окружающей природной среды;

· жесткий контроль за работой автотранспорта и строительной техники в период строительства с целью снижения выброса в атмосферу загрязняющих веществ с выхлопными газами;

· использование новейших технических решений и современного оборудования для оснащения вновь проектируемых нефтегазовых объектов, позволяющих максимально снизить отрицательное воздействие на окружающую среду.

В период строительства и эксплуатации организуется природоохранный мониторинг, проведение которого позволяет:

· определить объем строительных нарушений окружающей среды;

· оценить эффективность проведенных в период строительства природоохранных мероприятий;

· проанализировать состояние природных систем, а также тенденции изменений нарушенных участков на перспективу.

Предусматриваются следующие основные требования к системе экологического мониторинга:

· система мониторинга функционирует, начиная с момента начала проектирования до окончания эксплуатации;

· необходим выбор наиболее эффективных методов мониторинга, дающих наибольшие результаты при наименьших затратах;

· результаты мониторинга поступают к потребителям информации, способным принимать решения о производстве работ по улучшению экологического состояния окружающей среды.

7.2 Очистка грунта.

Основные методы ликвидации нефтяных загрязнений почвы представлены в таблице ниже.

| Методы | Способ ликвидации | Особенности применения | Примечание |

| Механические | Обваловка загрязнения, откачка нефти в емкости | Первичные мероприятия при крупных разливах при наличии соответствующей техники и резервуаров | Проблема очистки почвы при просачивании нефти в грунт не решается |

| Засыпка загрязненных участков грунтом, сорбентом | При незначительном проливе нефти | Проблема очистки почвы не решается | |

| Замена почвы | Вывоз почвы на свалку для естественного разложения | ||

| Физико- химические | Сжигание | Экстренная мера при угрозе прорыва нефти в водные источники. В зависимости от типа нефти и нефтепродукта уничтожается от 1/3 до 2/3 разлива, остальная часть просачивается в почву. Из-за недостаточно высокой температуры сгорания в атмосферу попадают продукты возгонки и неполного окисления нефти. Землю после сжигания необходимо вывозить на свалку | ежегодно вывозится более 70 тыс. т «горелой земли» |

| Очистка ферромагнитными жидкостями | Придание нефтепродуктам магнитных свойств при смешивании с ферромагнитными жидкостями для последующего удаления с помощью магнитных устройств | ||

| Предотвращение возгорания | При разливе легковоспламеняющихся продуктов в цехах, жилых квартирах, на автомагистралях, где возгорание опаснее загрязнения почвы. Изолируют разлив сверху противопожарными пенами или засыпают сорбентами. | ||

| Промывка почвы | Проводится в промывных барабанах с применением ПАВ. Промывные воды отстаиваются в гидроиэолированных прудах или емкостях, где впоследствии проводится их разделение и очистка | ||

| Дренирование почвы | Разновидность промывки почвы на месте с помощью дренажных систем. Может сочетаться с биологическими методами с использованием нефтеразлагающих бактерий. | ||

| Продувка почвы воздухом | Закачка воздуха в интервалы ниже уровня загрязнения через специальные скважины для удаления летучих углеводородов | ||

| Экстракция растворителями | Обычно проводится в промывных барабанах летучими растворителями с последующей отгонкой их остатков паром. | ||

| Сорбция | Разливы на сравнительно твердой поверхности (асфальт, бетон, утрамбованный грунт) засыпают сорбентами для поглощения нефтепродуктов и снижения пожароопасности при разливе легковоспламеняющихся продуктов | ||

| Термическая десорбция | Проводится редко при наличии соответствующего оборудования, позволяет получать полезные продукты вплоть до мазутных фракций. | ||

| Биологические | Биоремедиация | Применяют нефтеразлагающие бактерии, необходима запашка культуры в почву, периодические подкормки растворами удобрений | Ограничения по глубине обработки, температуре почвы (выше 15° С), Процесс занимает 2 - 3 сезона |

| Фиторемедиация | Устранение остатков нефти путем высева нефтестойких трав (клевер ползучий, щавель, осока и др.), активизирующих почвенную микрофлору. Является окончательной стадией рекультивации загрязненных почв |

7.3 Зачистка резервуаров.

Для зачистки и извлечения твердых осадков допускается применять деревянные лопаты, неметаллические щетки, метлы.

При входе в резервуар для кратковременного пребывания рабочие Ьогут использовать фильтрующие противогазы соответствующих марок, защищающие от паров и газов, содержащихся в резервуаре. При необходимости же длительного пребывания в резервуаре (например, при зачистке, промывке и т. п.) рабочие должны надевать изолирующие (шланговые) противогазы. Такой противогаз полностью изолирует дыхательные органы человека от окружающей атмосферы и дает возможность дышать свежим воздухом, поступающим по шлангу.

Работы внутри резервуара должны производиться в спецодежде и в обуви без гвоздей. Поверх спецодежды надевается специальный спасательный пояс с сигнальной веревкой. Во время пребывания рабочего в резервуаре наружный конец сигнальной веревки держит в руках другой рабочий, неотлучно находящийся снаружи у резервуара. На обязанности этого рабочего лежит следить за самочувствием работающего в резервуаре и оказывать ему немедленную помощь в несчастных случаях. Рабочий, находящийся снаружи, также наблюдает за тем, чтобы конец шланга от изолирующего противогаза находился все время в зоне чистого воздуха, чтобы шланг не перекручивался и не перегибался, т.к. это может вызвать прекращение поступления воздуха к противогазу.

Ремонтные работы после зачистки резервуаров допускаются только после анализа воздуха и отсутствия внутри резервуаров взрыво- и пожароопасных смесей паров нефтепродуктов с воздухом. К ремонтным работам можно приступать после получения разрешения руководства и после уведомления местной пожарной охраны.

В зачистку резервуаров входят мероприятия по разрушению и удалению твердых отложений (пульпы); удалению паров нефтепродуктов; экспрессный метод анализа воздуха после зачистки резервуаров.

Очень ответственной задачей является исследование воздушной среды внутри резервуаров после зачистки для возможности огневых работ (сварка, клепка и т. п.). Применяя аспирацию или другой способ, берут многократные пробы воздуха из разных уровней внутри резервуара и в лаборатории определяют наличие или отсутствие взрывоопасной смеси. Для огневых работ внутри резервуаров необходимо иметь полную уверенность в отсутствии взрывоопасных концентраций паров и газов внутри резервуара. В силу указанных причин большой интереспредставляют экспрессные методы определения взрывоопасной смеси внутри резервуаров.

Для очистки резервуаров наиболее распространенное и эффективное применение находят химические растворители.

Список литературы

1) Нефтебазы и АЗС: Учебное пособие/ А. А. Коршак, Г. Е. Коробков, Е. М. Муфтахов. — Уфа: ДизайнПолиграфСервис, 2006. — 416 с.

2) Кудинов В.И., Основы нефтегазопромыслового дела. — Москва-Ижевск: Институт компьютерных исследований; Удмуртский университет. 2005, 720 с.

3) Нефтегазовое строительство: учеб. пособие для студентов вузов, обучающихся по специальности «Менеджмент орг.» специализация «Менеджмент в отраслях нефтегазового комплекса»/ [Беляева В. Я. и др. Под общ. ред. проф. И.И. Мазура и проф. В.Д. Шапиро]. — М.: Изд-во ОМЕГА-Л, 2005. — 774 с: ил.

4) Бородавкин П.П., Березин В.Л. Сооружение магистральных трубопроводов: Учебник для вузов. — 2-е изд., перераб. и доп. — М.: Недра, 1987. — 471 с.

5) Арзунян А. С, Афанасьев В. А., Прохоров А. Д. Сооружение нефтегазохранилищ: Учебник для техникумов. М.: Недра, 1986.—335 с.

6) Проектирование и эксплуатация насосных и компрессорных станций: Учебник для вузов / А. М. Шаммазов, В. Н. Александров, А. И. Гольянов и др.— М.: ООО «Недра-Бизнесцентр», 2003.—404 с.

7) Хранение нефти и нефтепродуктов: Учебное пособие/ В.Н. Антипьев, Г.В. Бахмат, Г.Г. Васильев и др.; Под общей ред. Ю.Д. Земенкова.—М.: ФГУП Изд-во «Нефть и газ» РГУ нефти и газа им. И.М. Губкина, 2003.—560 с.

| <== предыдущая страница | | | следующая страница ==> |

| Информация, необходимая для выбора оптимальной трассы | | |

Дата добавления: 2014-05-17; просмотров: 1620; Нарушение авторских прав

Мы поможем в написании ваших работ!