Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Разводка шоколадной массы какао-маслом и введение разжижителя

|

Читайте также: |

Порошкообразная шоколадная масса, получающаяся после вальцевания, для дальнейшей обработки должна стать текучей. Эта масса содержит не все предусмотренное рецептурой для шоколада какао-масло. При введении всего какао-масла шоколадная масса приобретает жидкую консистенцию. Такую операцию по превращению шоколадной массы из порошкообразного состояния в жидкое называют разводкой. Операцию разводки проводят в машинах : месильные машины, коншмашины и др. При разводке шоколадной массы без добавок процесс ведут при температуре 60-70° С, а при обработке шоколадных масс с добавками - при температуре 45-55° С. Сначала загружают в машину какао-масло из расчета, чтобы массовая доля жира в смеси стала 30-31%, затем вводят провальцованную порошкообразную массу и проводят перемешивание. При этом шоколадная масса превращается в пластичную тестообразную массу. Затем вводят разжижитель, предварительно смешанный с какао-маслом в соотношении 1:1. Через 30 мин перемешивания вводят оставшееся, предусмотренное рецептурой количество какао-масла. Такая шоколадная масса приобретает жидкую консистенцию, ее можно перекачивать насосом.

Разжижитель вводят для снижения вязкости шоколадной массы и соответственно для экономии какао-масла. В качестве разжижителя используют фосфатидные концентраты. Введение их дает значительный эффект. Так, введение 0,5% концентратов позволяет уменьшить расход какао-масла до 3%. Фосфатидные концентраты получают при переработке растительных масел. Чаще всего в шоколадном производстве используют соевые фосфатидные концентраты. Кроме какао-масла и разжижителя при разводке шоколадной массы, предназначенной для обыкновенного шоколада, в нее вводят ванилин, эссенцию и т. п. Эти компоненты в шоколадную массу для десертного шоколад вводят при обработке в коншмашинах. Дробленые орехи и вафли, цукаты и т. п. компоненты рецептуры вводят в шоколадную массу непосредственно перед формованием.

После разводки шоколадные массы, которые не подлежат длительной обработке в коншмашинах, - шоколадная глазурь и обыкновенный шоколад, подвергают гомогенизации (специальной технологической операции по получению массы однородной структуры). Для этого шоколадную массу обрабатывают в темперирующих машинах или в универсальных месильных машинах. Образование однородной массы сопровождается падением ее вязкости до минимального значения. Процесс гомогенизации проводят на специальных эмульсаторах. Шоколадную массу после разводки прокачивают через эмульсатор непрерывного действия, который работает следующим образом. Шоколадная масса непрерывно поступает внутрь эмульсатора и захватывается вращающимся диском. Масса отбрасывается центробежной силой на стенки корпуса. Стекая вниз и многократно ударяясь о неподвижный диск, масса вновь отбрасывается на стенки корпуса и выталкивается через разгрузочное отверстие. Из эмульсатора шоколадная масса, предназначенная для обыкновенного шоколада, поступает на формование, а шоколадная глазурь - на участок глазирования конфет.

.

Конширование шоколадных масс.

Под коншированием понимают процесс тепловой и механической обработки шоколадных масс( для выработки десертного шоколада). При этом вкусовые и ароматические качества массы значительно улучшаются. Кроме механических и тепловых воздействий при коншировании, подогретая шоколадная масса интенсивно соприкасается с воздухом. Этот процесс благоприятно влияет на качество шоколадной массы, облагораживая ее вкус и аромат.

При коншировании изменяется (снижается) влажность массы, т.к. при повышенной температуре часть влаги улетучивается. Снижение влажности ведет к снижению вязкости массы, так как при этом после удаления влаги жир легче и равномернее обволакивает твердые частицы. Однородность массы увеличивается. Снижение вязкости является следствием как уменьшения влажности, так и интенсивного перемешивания. Вместе с вязкостью снижается прочность массы, и она становится более однородной. Дисперсность массы при коншировании также несколько снижается. При коншировании значительно уменьшается содержание летучих кислот, других дурно пахнущих веществ и идет окисление дубильных веществ. Эти процессы способствуют значительному улучшению вкуса и аромата. Смягчается горький и терпкий вяжущий вкус и в массе развивается тонкий ярко выраженный, приятный аромат, свойственный шоколаду.

Коншмашины обычно имеют четыре большие емкости по 100-1000 кг. Дном емкости служат массивные гранитные или металлические плиты. По этим плитам внутри емкости возвратно-поступательно движется цилиндрический каток, свободно вращающийся вокруг своей оси. Он совершает 28-36 движений в минуту. Наибольшее распространение получили машины с вместимостью корыта 500 кг, т. е. общая загрузка четырех корыт машины 2 т. Этот каток непрерывно перетирает и взбалтывает шоколадную массу так, что она хорошо перемешивается и насыщается воздухом. В процессе работы катки отбрасывают находящуюся в корыте шоколадную массу то на одну, то на другую закругленную стенку корыта, откуда она стекает обратно и вновь перемешивается и снова разбрызгивается. Машина снабжена электрическим обогревом или обогревом горячей водой. Обработку шоколадных масс без добавок производят при температуре 55-70° С, а масс, содержащих молоко,- при 45-55° С. Продолжительность обработку 72 ч. Каждое корыто машины прикрыто откидной крышкой на шарнирах. Машину загружают сверху, а разгружают, откачивая массу насосом через нижнее сливное отверстие.

На крупных предприятиях также применяют другой тип машин – ротационные. Вследствие более высоких скоростей, сообщаемых движущейся шоколадной массе, и более энергичного ее смешивания с воздухом значительно сокращается время, необходимое для завершения обработки шоколадной массы, продолжительность снижается до 48 ч.

Эти машины используют для шоколадных масс, прошедших разводку и имеющих жидкую консистенцию, и для масс, которые поступают сразу после вальцевания. Такой процесс называют сухим коншированием. При этом провальцованная сыпучая масса подается в машину и обрабатывается в ней без введения какао-масла. В сухой шоколадной массе после вальцевания твердые частички недостаточно полно покрыты какао-маслом. Вследствие этого более интенсивно протекают физико-химические процессы, проходящие при обработке в коншмашине. Быстрее происходят структурные изменения, масса гомогенизируется, более равномерно распределяются частицы твердой фазы в какао-масле, повышается дисперсность. В результате всех этих изменений снижается вязкость. Более интенсивно протекает процесс удаления влаги и летучих кислот. Интенсивно идут и другие процессы (например, изменение дубильных веществ, результатом которого является облагораживание вкуса и запаха). Загруженная сыпучая масса через 3-6 ч постепенно под воздействием тепла и интенсивного перемешивания переходит в мазеобразное состояние. Шоколадная масса коншируется в сухом виде без введения какао-масла продолжительное время (до 40 ч). Только за несколько часов перед выгрузкой в массу вводят какао-масло, разжижитель и другие компоненты рецептуры (ванилин и т. п.). Сухое конширование позволяет снизить расход какао-масла без увеличения вязкости шоколадной массы.

В нашей стране разработан наиболее рациональный процесс приготовления шоколадных масс с использованием ротационных коншмашин. Провальцованную массу загружают в ротационную коншмашину и сразу вводят часть какао-масла с таким расчетом, чтобы общее содержание жира в массе стало 30-31%. После этого масса вымешивается в течение не менее 6 ч. При этом происходит полное разрушение структуры массы. Затем вводят разжижитель и оставшуюся часть какао-масла. Такой способ приготовления шоколадных масс дает возможность снизить расход какао- масла и вырабатывать шоколад с массовой долей жира 31-32%. При этом масса обладает оптимальной вязкостью, необходимой для ее отливки.

Формование шоколадных масс

Цель формования – придание определенной, правильной формы, чаще всего прямоугольной плитки, батона или различных фигур.

Операции формования: фильтрование и темперирование шоколадной массы; точное дозирование порций в формы; обработки на вибраторах; охлаждение (затвердевания) и извлечение готовых изделий. При изготовлении шоколада с начинками или добавками проводят некоторые дополнительные операции.

При формовании шоколада применяют металлические и пластмассовые формы, а также формы из фольги, которые затем служат оболочкой (упаковочным материалом уже для готовых изделий).

Формование производят чаще всего путем отливки шоколадной массы с последующим охлаждением. При охлаждении какао-масло кристаллизуется и шоколадную массу в виде твердой плитки или в форме другого изделия извлекают из формы. При формовании в шоколадную массу можно вводить начинки различной консистенции: от легкотекучих (ликерные) до почти твердых (пралиновые, шоколадные), а также твердые добавки (вафли, дробленое ядро ореха, цукаты и т. п.).

Фильтрование шоколадной массы. Готовую шоколадную массу, поступающую на формование, предварительно подвергают фильтрованию через металлические фильтры с ячейками диаметром не более 2 мм. Обычно фильтры устанавливают перед темперирующей машиной. Их можно устанавливать при выгрузке из коншмашины, после гомогенизации или при выгрузке (перекачке) из различных емкостей, а также при подаче на формование из темперирующих машин. Для фильтрования используют фильтры различных конструкций. Широко применяют передвижные установки с самоочищающимся механическим фильтром. Для фильтрования шоколадной массы эффективны и фильтры, оборудованные вибратором (вибрационные фильтры).

Темперирование шоколадной массы.

Основой процесса формования является кристаллизация какао-масла. Это сложный процесс. Его сложность обусловлена наличием у какао-масла полиморфизма. Полиморфизмом называют способность твердого тела при неизменном химическом составе существовать в двух илинескольких кристаллических структурах. Вследствие полиморфизма какао-масло при охлаждении кристаллизуется в различных кристаллических структурах, обладающих различными физическими свойствами. Для какао-масла известны четыре различные структуры, которые обозначают символами а, В', В и у. Кроме этих главных форм, какао-масло способно образовывать еще несколько форм. Все эти формы имеют различные кристаллические структуры, температуры плавления и, соответственно, другие физические свойства, например плотность и т. д.

Переход одной формы в другую происходит под влиянием определенных температурных условий. При этом для каждой формы существуют определённые температурные условия ее образования. Форма наиболее устойчива и поэтому без расплавления в другие формы не переходит. Наименьшую температуру плавления имеет у-форма. Эту форму можно получить при резком охлаждении до 18° С. Какао-масло, находясь в у-модификации, обладает наименьшей плотностью и хрупкостью. При медленном нагревании какао-масло, находящееся в у-форме, размягчается, в нем происходят кристаллизация и переход в следующую кристаллическую a-форму. Превращение в a-форму происходит при температуре 23,5-25,5° С. При дальнейшем нагревании до температуры 28° С происходит превращение в В'-форму. Наиболее тугокоплавкие кристаллы свойственны стабильной В-форме. Переход в эту модификацию происходит.при температуре 30° С.

Многообразие форм какао-масла следует учитывать при формовании шоколада. Процесс формования и кристаллизации какао-масла надо проводить так, чтобы оно кристаллизовалось в виде устойчивой формы В. Для этого проводят темперирование шоколадной массы. Для чего шоколадную массу перед формованием перемешивают при строго определенной температуре 29-31° С. При этой температуре в шоколадной массе образуются центры кристаллизации только устойчивой В-формы.

Кристаллы В-формы имеют минимальный удельный объем (максимальную плотность). Благодаря этому плитки из подвергнутой темперированию и правильно закристаллизованной шоколадной массы легко извлекаются из форм (имеют минимальный объем). При отливке шоколадной массы без темперирования, при неправильном или недостаточном темперировании шоколадные плитки из форм извлекаются значительно труднее или совсем не извлекаются.

При хранении шоколада, отформованного без тщательного темперирования, на поверхности плиток образуется серый налет, напоминающий плесень. Это явление получило название жирового поседения шоколада. Оно является следствием превращения нестабильных форм какао-масла в стабильную В форму с выделением крупных кристаллов какао-масла на поверхности и внутри плитки или заглазированной шоколадом конфеты. При этом доля какао-масла в поверхностных слоях шоколада несколько увеличивается. Пищевые и питательные свойства шоколада сохраняются, но в связи с неприятным внешним видом и грубым вкусом плохо темперированный шоколад является браком. Следует учитывать, что жировое поседение (серый налет) появляется не сразу при изготовлении, а спустя некоторое время.

На темперирование шоколадная масса должна поступать уже частично охлажденной до температуры 40-45° С. Процесс темперирования шоколадной массы заключается в быстром охлаждении ее оттемпературы 40-45 до 33° С, а затем постепенного медленного охлаждения до 30±1° С, сопровождаемого тщательным перемешиванием. Темперирование молочной шоколадной массы проводят при несколько сниженной температуре (27-28° С).

На небольших предприятиях шоколадную массу темперируют в темперирующих машинах периодического действия, представляющих собой цилиндрический сосуд с рубашкой, оборудованный мешалкой с планетарным движением лопастей. На крупных и средних предприятиях для темперирования шоколадной массы используют специальные темперирующие машины непрерывного действия, в которых процесс протекает в весьма тонком слое при интенсивном перемешивании.

Оттемперированная шоколадная масса подается на формование шоколада или в глазировочную машину для конфет. Подачу шоколадной массы от темперирующих машин на последующие операции (отливка) следует проводить на кратчайшее расстояние и осуществлять по трубам с рубашкой, в которой циркулирует вода температурой на 1-2° С выше оттемперированной массы.

Отливка шоколадных масс.

Для отливки шоколада в плитки без начинки применяют два типа агрегатов: с отливкой в жесткие формы из металла или пластмассы; с отливкой в формы из художественно оформленной фольги, на которую наносят многокрасочный рисунок. В обертке из такой фольги реализуют шоколадные плитки.

Жесткие формы для шоколада изготавливают из высококачественной легированной стали, стальной ленты с никелевым покрытием или из пластмассы; Пластмассовые формы значительно легче металлических. Формы могут быть вы штампованным и из целого листа или собраны из отдельных маленьких формочек. Поверхность всех форм, соприкасающуюся с шоколадом, следует тщательно отшлифовать. Такая обработка обеспечивает блеск поверхности получаемых шоколадных плиток. Шоколадные формы должны обладать большой прочностью, не гнуться и хорошо сопротивляться ударам. Формы для шоколадных плиток относительно крупного размера (50, 100 и 200 г) снабжены выступающими ребрами на внутренней части формы. Эти ребра в отформованном шоколаде оставляют соответствующие углубления, которые облегчают разламывание и деление шоколадной плитки на более мелкие куски правильной формы.

Такие показатели качества отформованного шоколада, как глянец на его поверхности, отсутствие пятен, зависят от того, насколько хорошо подготовлены формы (вымыты, высушены и т. п.), а также от чистоты их рабочей поверхности. Из загрязненных шоколадной массой форм изделия трудно извлекаются, а их поверхность получается с изъянами. Мойка и сушка форм являются трудоемкими операциями и на механизированных предприятиях осуществляются на специальных машинах.

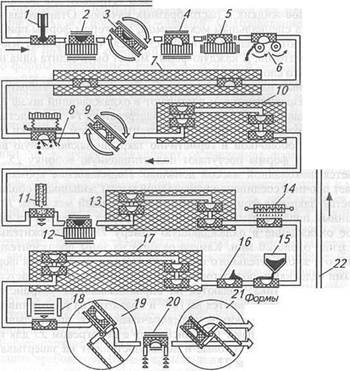

Наиболее распространены агрегаты для выработки плиточного шоколада. На рис. 5.11 представлена схема агрегата, предназначенного для выработки шоколада в виде плиток.

Формы, шарнирно укрепленные на цепях конвейера 8, сначала подогревают до температуры шоколадной массы (30-31° С) лампами инфракрасного обогрева либо теплым воздухом. Подогретые формы подают к отливочной машине. В обогреваемую воронку 9 машины поступает оттемперированная шоколадная масса температурой 30° С и с минимально возможным для данной машины содержанием какао-масла. Температура массы до заполнения форм не должна меняться.

|

Из овальных насадок выдавливается лента шоколадной массы шириной, примерно равной ширине формы. При поступлении массы форма движется относительно насадок обязательно горизонтально. Этим достигается равномерность заполнения формы по всей ее длине. Когда лента массы поступит в форму, воздух из углублений на дне формы выйти не может, воздушные пузырьки не обладают достаточной подъемной силой, чтобы пробиться через слой массы. Поэтому заполненные шоколадной массой формы подвергаются вибрации с частотой 33 Гц на виброконвейере. Для устранения подбрасывания форм при колебаниях они перемещаются по поверхности постоянных магнитов 7. Виброконвейер приводит к разрушению внутренней структуры массы и, как следствие, к понижению предельного напряжения сдвига и вязкости.

Длительность поднятия пузырька не превышает 30 с. После удаления воздуха со дна формы масса заполнит рисунок на дне формы, а по удалении пузырьков из массы формы поступят в холодильную камеру 5, где произойдет кристаллизация какао-масла, сопровождающаяся выделением скрытой теплоты кристаллизации, равной 126 кДж/кг.

Чем ниже температура воздуха в охлаждающей камере, тем мельче кристаллы какао-масла, а их распределение в массе равномернее. При низкой температуре воздуха изделия имеют блестящую зеркальную поверхность. Само изделие получается хрупким, имеющим нежный, тающий вкус и однородную структуру в изломе.

По окончании кристаллизации дальнейшее охлаждение целесообразно проводить в помещении цеха воздухом температурой на 1-2° С выше точки росы. Это позволит избежать сахарного поседения Шоколада.

Сахарное поседение - это образование на поверхности изделия налета из мелких разветвленных кристаллов сахара. Если вышедшая из охлаждающей камеры плитка шоколада имеет температуру ниже точки росы воздуха в цехе, то на ее поверхности из воздуха конденсируется влага. В конденсате растворяется сахар, содержащийся в поверхностном слое. После прогревания изделия влага испаряется, а растворенный в ней сахар выкристаллизовывается, отчего поверхность приобретает неприятный серый налет.

В верхней части холодильной камеры температура охлаждающего воздуха 6-8° С, а в нижней - около 12° С. Если в цехе нет кондиционера, то в нижней части температура воздуха около 15° С. Общая продолжительность пребывания изделий в шкафу 19-22 мин.

В охлаждающей камере формы, многократно меняя направление движения, постепенно поднимаются вверх, а затем по вертикальной ветви спускаются вниз, повернутые дном вверх. При движении по нижней горизонтальной ветви вправо формы в перевернутом положении подвергаются вибрации. В результате этого изделия выпадают из форм на пластины, шарнирно соединенные с цепью конвейера 2. При правильном проведении темперирования шоколадной массы перед отливкой плитки даже без вибрации выпадают из форм, так как при затвердевании имеют наибольшую усадку (-2,4 %). Плитки из плохо оттемперированной массы слабо отделяются от стенок форм и ломаются при выборке. После выборки изделия обдувают воздухом, температура которого несколько выше точки росы воздуха в цехе.

Конвейер 2 подает плитки к четырем ленточным питателям 1 заверточных машин. В случае вынужденной остановки одной из заверточных машин плитки поступают на конвейер 3, с которого их снимают вручную. Конвейеры расположены с обеих сторон заверточных машин. Воздухоохладители 4 и вентиляторы чаще всего размещают сверху. Агрегаты могут иметь одну или две отливочные машины. Это сделано для сокращения длительности переналадки агрегата при переходе на выпуск плиток другой массы. На замену форм затрачивается несколько часов, ведь их в агрегате закреплено 886 шт. В отливочной машине заменяют мерные цилиндры и поршни.

На рис. 5.13 представлена технологическая схема работы агрегата при выработке шоколада с начинкой. Оттемперированная шоколадная масса поступает в воронки отливочной машины 1, оборудованной обогревом с терморегулятором и мешалкой, и заполняет подогретые формы. Подогрев осуществляется теплым воздухом, для подогрева которого имеется специальный калорифер. Формы с шоколадом для уплотнения и разравнивания поступают на горизонтальный вибратор 2, заключенный в звукоизолирующий кожух и далее на опрокидыватель 3, где перевертываются на 180° С. Излишки шоколада выливаются. Рис. 5.13. Технологическая схема получения шоколада с начинкой

|

Для разравнивания и образования корочки формы проходят последовательно через два вибратора: горизонтальный 4 и вертикальный 5. Такая обработка дает возможность получить корочки одинаковой толщины. Вытекший шоколад собирается в сборник и периодически перекачивается на темперирование. Далее формы в перевернутом положении проходят двухвалковое зачищающее устройство с электрическим обогревом 6, где снимаются излишки и подтеки шоколада.

Затем формы поступают для охлаждения в туннельный охлаждающий шкаф 7, в результате чего шоколадная корочка в формах приобретает полутвердую консистенцию. После этого формы направляются на зачистку с помощью специальных ножей 8. Излишки шоколадной массы, образующиеся при зачистке в устройствах 6 и 8, собираются и периодически возвращаются на темперирование. При помощи опрокидывателя 9 формы переворачиваются на 180°, возвращаясь в первоначальное положение, и поступают на охлаждение в вертикальный охлаждающий шкаф 10. После этого формы с твердой шоколадной корочкой направляются в отливочную машину 11, которая дозирует в них начинку. Эта отливочная машин имеет несколько устройств для дозирования различных видов жидких и пастообразных начинок. Отливочная машина оборудована специальным механизмом, в котором формы при заливке приподнимаются и затем резко опускаются, что позволяет избежать образования подтеков. В каждую форму может быть залита одна начинка или несколько слоев различных начинок.

Заполненные начинкой формы обрабатываются на вибраторе 12, где начинка разравнивается, и поступают в охлаждающий шкаф 13. Далее формы подаются в электрический подогреватель 14, где подставляется кромка шоколадной оболочки для того, чтобы затем донышки прочно соединились с оболочкой и герметично закрыли заключенную внутри начинку. Далее формы поступают под отливочную воронку 15. Здесь заливается шоколадной массой донышко. Подплавление кромки обеспечивает прочное соединение шоколадной массы донышка с оболочкой. Полностью закрытая форма подается в зачищающий механизм 16, оборудованный подогреваемым ножом. Далее форма поступает на окончательное охлаждение в охлаждающую камеру 17. Продолжительность охлаждения около 20 мин. Камера разбита на зоны предварительного, основного и заключительного охлаждения. После охлаждения формы с готовыми изделиями, под которые механизмом 18 подкладывается лист картона или пластика, подаются на опрокидывающее устройство 19. Здесь формы перевертываются на 180° и подаются на выколачивающий механизм 20. Пустые формы переворачиваются в опрокидывающем устройстве 27 и поступают на транспортер с подогревом 22 для последующего заполнения, а готовые изделия поступают на завертывание и фасование транспортером 23.

Если агрегат используют для изготовления шоколадных плиток, пустотелых фигур, узорчатого шоколада или заготовок для шоколадных

медалей, то его переналаживают так, что он разделяется на две самостоятельные линии, и на каждой из них можно получать указанные шоколадные изделия.

Приготовление пористого шоколада

Пористый шоколад выпускают в плитках, которые обладают мелкоячеистой структурой. Для изготовления пористого шоколада используют десертные шоколадные массы без добавок («Слава») и с добавками («Ракета» и «Конек-горбунок»).

Пористая структура придается шоколаду путем обработки шоколадной массы в вакууме. Эта структура сообщает шоколаду более нежный, приятный, своеобразный вкус, который значительно отличается от вкуса обычного шоколада. Наличие воздуха внутри шоколада значительно увеличивает его удельный объем. В результате этого плитки пористого шоколада, отливаемые в формы для 100 г плитки, имеют массу только 75 г.

Фильтрование и темперирование шоколадной массы перед формованием производят обычным способом. Шоколад без добавок темперируют при 30° С, а с добавками - при 28° С. Проведение операций подогрева форм и их заполнения также принципиально не отличается от выполнения подобных операций для формования обычного шоколада, однако формы заполняются шоколадной массой не полностью, а примерно на 3/4 объема. Заполненные шоколадом формы для равномерного распределения массы в ней обрабатывают на вибраторе и помещают на специальные охлаждаемые полки в вакуум-камеру. Камера оборудована вакуумметром и термометром, имеет смотровое окно и кран для введения воздуха. Полки, на которые помещают формы, представляют собой змеевики, по которым циркулирует охлажденная вода температурой 3-8° С. Температура внутри вакуум-камеры 18±2° С. После установки форм включают вакуум-насос. При этом постепенно создается и увеличивается вакуум, и мельчайшие пузырьки воздуха, находящегося в шоколадной массе, расширяются. При остаточном давлении 8 кПа наблюдается заметный подъем (вспучивание массы). Еще немного увеличивают разрежение до остаточного давления 5,3 кПа и выдерживают 20-30 мин. При этом шоколадная масса твердеет и образовавшаяся ячеистая структура закрепляется. Затем в камеру медленно впускают воздух и ее открывают. Формы с пористым шоколадом вынимают и отправляют на окончательное охлаждение при температуре 10-15° С в охлаждающий шкаф. Продолжительность охлаждения 20-25 мин. После этого шоколад извлекают из форм и направляют на завертку и упаковку.

В соответствии со стандартом к качеству шоколада предъявляются следующие требования. Вкус и аромат должны быть свойственные для данного наименования, ясно выраженные. Цвет - от светло-коричневого до темно-коричневого, для белого шоколада кремовый. Форма - правильная без деформаций. Внешний вид - лицевая поверхность блестящая, без сероватого налета и пятен. У шоколада с добавлением молока и орехов допускается слегка тусклая поверхность. Консистенция - твердая. Структура - однородная, для пористого шоколада - ячеистая. Кроме того, для шоколада нормируется степень измельчения и массовая доля влаги, сахара и золы. В рецептуру шоколада не разрешается вводить другие жиры взамен какао-масла.

Завертывание и упаковывание шоколада

Цель завертывания и упаковывания - предохранение шоколада от вредного влияния окружающей среды (воздуха, света, влаги, загрязнений и механических повреждений). Операция завертывания удлиняет также сроки хранения и придает изделиям привлекательный внешний вид.

В соответствии со стандартом шоколад, выпускаемый в плитках, завертывают в алюминиевую фольгу и художественную этикетку. Допускается завертывание в фольгу с рисунком без этикетки. Для мелких плиток (менее 50 г) возможно вместо красочной этикетки ограничиться художественным пояском или фабричной маркой. Мелкие плитки массой 15 г и ниже могут быть завернуты вместе по несколько штук. При завертывании шоколадных батонов с начинкой вместо фольги можно использовать парафинированную подвертку. Различают два способа завертывания шоколадных плиток: конвертом и бандеролью. Наиболее распространен второй способ.

Завертывание шоколадных плиток осуществляют на машинах различных конструкций. Завернутые плитки шоколада упаковывают непосредственно в наружную тару (ящики из гофрированного картона), в которые помещают не более 5 кг, или упаковывают предварительно в футляры из картона, в которые помещают не более 2,5 кг. Футляры с шоколадом упаковывают в деревянные или из гофрированного картона ящики. Такое упаковывание обусловлено тем, что плитки шоколада достаточно хрупки.

На крупных кондитерских фабриках завертывание и упаковывание производят на поточной линии механизированным путем. На такой линии извлеченные из форм шоколадные плитки поступают на завертывание по транспортеру, на котором смонтированы автоматические питатели, передающие плитки на транспортеры заверточных автоматов. Завернутые плитки специальным транспортером подаются на упаковочные машины, которые заполняют картонные футляры с завернутыми плитками. Далее специальный транспортер передает заполненные футляры на упаковывание во внешнюю тару, где футлярами заполняются гофрированные короба. На агрегате для заклейки коробов гумированной лентой операция завершается, и упакованные короба направляются в склад готовой продукции.

Шоколад хранят в сухих, чистых, хорошо вентилируемых, не зараженных амбарными вредителями и не имеющих посторонних запахов складах. Высота штабеля ящиков с шоколадом не должна превышать 2 м.

Температура в складе должна быть 18±3° С. Относительная влажность воздуха не выше 75%. Шоколад не должен подвергаться воздействию прямого солнечного света. При соблюдении этих условий срок хранения для шоколада без добавок - 6 мес, шоколада с добавками и шоколада с начинкой - 3 мес, белого шоколада - 1 мес.

Производство какао-порошка

Какао-порошок представляет собой тонкоизмельченный продукт коричневого цвета. Какао-порошок выпускают двух видов: производственный и товарный. Производственный какао-порошок используют в качестве добавок для изготовления жировой глазури, некоторых сортов конфет, карамели, ириса, начинок и других видов кондитерских изделий.

Товарный какао-порошок подразделяют на два вида: с массовой долей жира не менее 17% и с пониженной массовой долей жира не менее 14%.

Какао-порошок производят путем тонкого измельчения какао-жмыха, который получают при частичном отжатии от какао тертого какао-масла.

Товарный какао-порошок предназначен для приготовления напитка какао. Этот напиток имеет приятный характерный аромат и вкус и значительную питательность. Однако в отличие от других напитков, например, чая или кофе, какао-порошок практически не растворяется в воде и содержит очень мало экстрактивных веществ.

При смешивании с водой какао-порошок образует суспензию (взвесь твердых частиц в воде или в молоке). Качество суспензии оценивается в значительной степени по ее стабильности. Стабильность суспензии зависит от размера частиц какао-порошка, находящихся во взвешенном состоянии. Стойкость суспензии какао-порошка возрастает, если какао-порошок получают из какао-крупки или какао тертого, которые предварительно были подвергнуты специальной щелочной обработке. Образующиеся при такой обработке различные вещества, и в первую очередь соли жирных кислот, увеличивают стойкость суспензии, замедляя оседание частиц какао. При этом какао-порошок получается ярко-коричневого цвета, приятного вкуса и аромата.

Под воздействием щелочных солей в какао-крупке и какао тертом происходят сложные физико-химические изменения: нейтрализуются кислоты, изменяются дубильные, белковые, красящие и ароматические вещества. Кроме того, происходит гидролиз клетчатки, что облегчает выделение какао-масла при прессовании. Обработку ведут раствором карбоната калия, или раствором гидрокарбоната натрия, или просто водой без введения солей. Реже используют карбонат аммония, оксид магния, гидрокарбонат калия, карбонат натрия и т. д. Наиболее эффективной является обработка карбонатом калия (поташем).

Независимо от используемого реагента pH обработанного продукта не должен превышать 7,2.

Обработка какао тертого.

Эту обработку производят следующим образом. Раствор реагента или воду нагревают до 80° С и подают в вакуумконш, который предварительно загружают разогретым до 80-85° С какао тертым. Количество раствора или воды должно составлять 10-15% к массе какао тертого. Массу непрерывно перемешивают в течение 1 ч без вакуума, а затем подключают вакуум и продолжают перемешивать 5-8 ч. Под влиянием введенного раствора щелочной соли или воды вязкость массы значительно повышается. Однако в процессе перемешивания влага испаряется и влажность обрабатываемого какао тертого постепенно снижается и доходит до 1,0-1,2%. После удаления влаги вязкость какао тертого уменьшается. В процессе обработки при вымешивании при повышенной температуре вместе с водой улетучиваются летучие кислоты. Это ведет к улучшению вкуса и аромата. По этой причине, а главным образом в результате введения щелочных солей, значение pH какао тертого повышается и достигает 7,0-7,1. Под воздействием такой обработки структура клеток какао тертого разрушается.

Это облегчает в дальнейшем отпрессовывание какао-масла, сокращает продолжительность процесса прессования и в конечном счете увеличивает выход какао-масла. Обработанное какао тертое направляют на прессование.

Обработка какао-крупки.

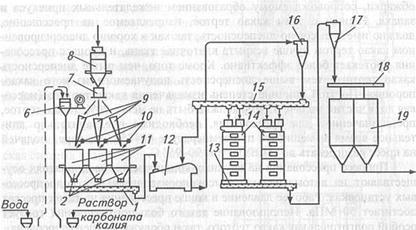

Эту обработку производят на установке, технологическая схема которой показана на рис. 5.14. Подлежащая обработке какао-крупка непосредственно из дробильно-сортировочной машины подается пневматически и накапливается в расходном бункере 8, который оборудован пневматическим вибратором. Для обработки какао-крупка дозируется отдельными порциями автовесами 7 и через воронку 9 поступает в один из реакторов 11, который оборудован мешалкой. Концентрированный раствор поташа и вода насосом 4 из емкостей 5 и 3 подаются в смеситель 6.

Подготовленный раствор реагента температурой 80-85° С поступает в реактор 11 через автоматический вентиль 10. Количество реагента должно соответствовать массе порции какао-крупки. На 100 кг какао- крупки вводят 1,5-2,0 кг реагента, растворенного в 25-30 л воды.

Продолжительность обработки составляет около 60 мин. Процесс ведут при температуре 80-85° С. За это время какао-крупка набухает, впитывая практически всю жидкость. Влажность ее повышается до 20-25%. Три реактора обеспечивают непрерывность процесса. Они загружаются поочередно с интервалом в 20 мин. Препарированная какао-крупка поступает в приемник 2, оборудованный водяной рубашкой. Здесь какао-крупка выдерживается около 15 мин и шнеком 1 подается на подсушку в паровую сушилку ленточного типа непрерывного действия 12. В этой сушилке влажность какао-крупки снижается на 3-5%. Подсушенная какао-крупка пневматически подается в циклон 16, из которого при помощи шнека 15 поступает на окончательную сушку в вертикальные шахтные сушилки 14. Сушка производится горячим воздухом температурой около 120° С. Массовая доля влаги какао-крупки после сушки 1,5-2,0%. Высушенная какао- крупка шнеком 13 подается в загрузочную воронку и пневматически - в циклон 77 и далее шнеком 18 - в накопительные емкости 19, откуда поступает на переработку в какао тертое и на прессование.

На некоторых предприятиях обрабатывают не какао тертое или какао-крупку, а какао-жмых. Наряду с щелочными солями или вместо них проводят обработку поверхностно-активными веществами (ПАВ).

Прессование какао тертого. В процессе прессования какао тертое разделяют на два продукта: какао-масло и какао-жмых.

Рецептурами большинства шоколадных масс предусмотрено введение большого количества какао-масла. Его доля настолько велика, что практически только 1/3 какао тертого, получающегося из какао-бобов, идет непосредственно в шоколадную массу, а 2/3 какао тертого приходится использовать для получения какао-масла. В связи с этим экономичность проведения процесса прессования имеет большое значение.

К какао тертому, направляемому на прессование, предъявляют несколько иные требования, нежели к какао тертому, используемому для приготовления шоколадных масс. Это объясняется тем, что полученный в дальнейшем из какао-жмыха какао-порошок должен иметь высокие вкусовые и ароматические свойства, тонкую дисперсность и давать стойкую суспензию при приготовлении напитка. Кроме того, на современных гидравлических прессах процесс прессования наиболее эффективно осуществляют при минимальной массовой доле влаги в какао тертом (около 1%). Получение какао тертого с такой влажностью непосредственно при обжарке создает значительные трудности, так как приводит к увеличению продолжительности и повышению температуры обжарки, сопровождаемому образованием нежелательных привкуса и запаха. Наряду с этим какао тертое, направляемое на прессование, должно иметь высокую дисперсность, так как в хорошо диспергированном какао тертом лучше вскрыта клеточная ткань, и процесс прессования протекает более эффективно. Кроме того, чем выше дисперсность какао тертого, тем выше дисперсность получаемого из него какао- порошка. По этой причине степень измельчения какао тертого (массовая доля частиц мельче 35 нм) должна быть не менее 90%. Какао тертое, предназначенное для прессования, необходимо предварительно длительное время вымешивать при температуре 80-85° С, а перед подачей на пресс разогревать до температуры 90-95° С.

Процесс прессования на крупных кондитерских предприятиях осуществляют на автоматических высокопроизводительных гидропрессовых установках. Рабочее давление в конце прессования на таких прессах достигает 50 МПа. Использование такого большого давления требует особой подготовки как какао тертого, так и обслуживающего персонала.

Гидропрессовые установки состоят из гидравлического пресса (вертикального или горизонтального), дозатора какао тертого, гидравлического насоса высокого давления и пульта управления. Установки с горизонтальным прессом дополнительно снабжаются устройствами для приема и транспортирования какао-жмыха.

Гидравлический пресс обычно имеет 3, 6, 14 или 22 рабочие камеры (чаши), расположенные друг над другом (вертикальный пресс) или одна за другой (горизонтальный пресс). Рабочая камера представляет собой цилиндр, закрытый с торцов фильтрующими элементами, один из которых может входить внутрь, создавая давление на какао тертое. Фильтрующие элементы состоят из мелкой тканой металлической сетки, опирающейся на дренажную сетку с пробивными отверстиями, которая, в свою очередь, опирается на диск с отверстиями и концентрическими канавками. Наличие фильтров с обеих сторон чаши создает благоприятные условия для двустороннего отвода какао-масла из рабочей камеры.

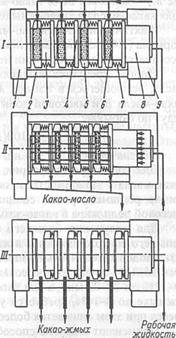

При работе горизонтального пресса осуществляется три последовательных цикла (/, II, ПГ). Первый цикл (7) - заполнение чаш 5 пресса какао тертым (рис. 5.15).

.

Какао-масло извлекается при температуре 90-100° С. Для поддержания этой температуры прессовые столы обогревают паром под давлением 0,2-0,25 МПа.

Какао-масло извлекается при температуре 90-100° С. Для поддержания этой температуры прессовые столы обогревают паром под давлением 0,2-0,25 МПа.

Образовавшийся какао-жмых отводится по транспортеру и используется для получения какао- порошка.

Какао-масло, полученное в результате прессования, иногда содержит мелкие частицы какао тертого. Если оно предназначено для использования вне фабрики (фармакопея и т. п.), то его очищают отстаиванием или фильтрованием. Какао-масло, используемое для производства шоколада, обычно не очищают.

Выход какао-масла В (в %) можно рассчитать по формуле 5.4. Он зависит от массовой доли какао-масла в используемой партии какао тертого и от массовой доли его в получаемом жмыхе:

.

В = 100(МТ-Мж) / (100 - Мж), (5.4)

где Мг - массовая доля какао-масла в какао тертом, %; Мж- - массовая доля какао-масла в какао-жмыхе, %.

Фактически выход какао-масла получается несколько ниже, так как формула (5.4) не учитывает неизбежные безвозвратные потери, которые в соответствии с рецептурами не должны превышать 0,3%.

Иногда требуется вычислить расчетную массовую долю какао- масла, остающегося в жмыхе, Мж в зависимости от заданного выхода какао-масла В и массовой доли жира в какао тертом Мт. Такой расчет ведут по формуле:

Мж= 100(Mт-B)/(100-B). (5.5)

Обозначения те же, что и в формуле (5.4).

Для кондитерских фабрик, перерабатывающих какао-бобы, выход какао-масла в зависимости от остаточной массовой доли жира в какао- жмыхе регламентирован специальной инструкцией и составляет при массовой доли жира в какао-жмыхе 15% - 45,9%, а при 12% - 47,7%.

Для получения большего выхода какао-масла и, следовательно, меньшего содержания жира в жмыхе приходится значительно увеличивать продолжительность процесса прессования. Так, если в жмыхе осталось 16-18% жира, то прессование продолжают всего 12-13 мин, если 10-12%, то 20-22 мин, а для того чтобы довести остаточную долю жира в жмыхе до 8-10%, требуется уже около 30 мин. Производительность пресса при этом снижается более чем в два раза.

Применяют и другие способы прессования - используют шнековые прессы. При этом получаемое масло засорено мелкими твердыми частицами, которые отделяют от масла центрифугированием. Жмых, полученный на шнековом прессе, измельчают и извлекают гексаном остаточное какао-масло на экстракционной установке. Полученное масло дезодорируют.

Измельчение какао-жмыха и получение какао-порошка.

Какао- жмых выходит из прессов в виде дисков диаметром 40-45 см, толщиной 5-6 см и массой 8-12 кг. Эти диски состоят из прочно сцементированных мельчайших частичек обезжиренного какао тертого.

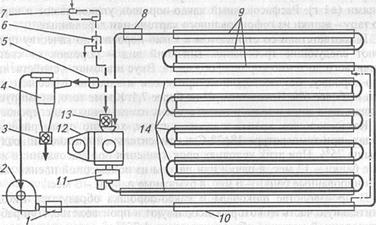

Диски какао-жмыха охлаждают до температуры 35-40° С и грубо измельчают в жмыходробилке на отдельные гранулы размером 20-25 мм. Охлаждение при измельчении какао-жмыха необходимо в связи с тем, что содержащееся в нем какао-масло при высокой температуре находится в жидком состоянии и замасливает рабочие органы машины. При охлаждении механическая прочность жмыха возрастает. Она увеличивается и при снижении в какао-жмыхе доли жира. Размол такого жмыха происходит труднее. Измельчение производят на дробилках, снабженных валками с крупными зубьями. Охлажденные гранулы жмыха подаются в измельчающий агрегат. Для размола и сепарации какао-порошка используют агрегаты различной конструкции, имеющие систему сепарации какао- порошка по размерам частиц. Используются системы с механической сепарацией (просеиванием) и с воздушной сепарацией. Наиболее совершенными являются какаоразмольные агрегаты с воздушной сепарацией.

.

Рис. 5.16. Размольный агрегат для какао-порошка с теплообменником «труба в трубе»

Рис. 5.16. Размольный агрегат для какао-порошка с теплообменником «труба в трубе»

|

Готовый какао-порошок расфасовывают для розничной торговли в банки или пачки по 50 и 100 г, а для общественного питания - в бумажные пакеты или пакеты из полиэтиленовой пленки, а также в фанерные ящики или бочонки вместимостью не более 5 кг.

Фасование производят на специальных автоматах. Автоматы расфасовывают какао-порошок в упаковку, состоящую из внутреннего пакета (подпергамент) и наружной красочной этикетки - высечки из картона, складываемых автоматом в пачку прямоугольной формы.

Предназначенный для фасования какао-порошок поступает в механизм, заполняющий пачки. После контрольного взвешивания и уплотнения содержимого пачки автоматически происходит отгибание клапанов, нанесение клея и закрывание клапанов. Некоторые автоматы оборудуют специальным устройством для контроля и регулирования массы расфасовываемого какао-порошка. Устройство, снабженное электронным управлением, позволяет вести фасование с минимальными отклонениями (±1 г). Расфасованный какао-порошок упаковывают в наружную тару - ящики из гофрированного картона или деревянные.

В соответствии со стандартом к какао-порошку по качеству предъявляют следующие требования. Внешний вид - порошок от светло- коричневого до темно-коричневого цвета. Вкус и аромат - свойственные какао-порошку, без посторонних привкусов и запахов. Массовая доля влаги не более 6%. Показатель pH не более 7,1. Кроме того, нормируется массовая доля жира и золы, а также степень измельчения и дисперсность.

Какао-порошок хранят в сухих чистых, хорошо проветриваемых складах, при температуре 18±3° С и относительной влажности воздуха не выше 75%. При этих условиях срок хранения при фасовании: в жестяные банки - 12 мес, в пачки или пакеты из полимерной пленки или в комбинированные банки - 6 мес, в бумажные пакеты - 3 мес.

В производстве шоколада и какао-порошка образуются отходы, значительную часть из которых используют в производстве. При работе сортировочной машины образуется около 1,75% ломаных и склеенных какао-бобов, которые полностью используют в производстве. Здесь же образуется около 0,3% неиспользуемых отходов в виде пыли, волокон, камешков и т. п. Наибольшее количество отходов образуется на стадии дробления обжаренных какао-бобов в виде какаовеллы. Среднее содержание ее составляет около 11,5%. Оболочку (какаовеллу) применяют в размолотом виде для изготовления жировой глазури. Ее можно использовать для производства теобромина. Отходы, получающиеся при формовании шоколада, его транспортировании и завертывании, в большей своей части используют в производстве. Не используют санитарный брак, к которому относят кусочки шоколада, подбираемые с пола, смет с пола какао-порошка и сахарной пудры.

| <== предыдущая страница | | | следующая страница ==> |

| Хозяйство Восточного Казахстана | | |

Дата добавления: 0000-00-00; просмотров: 1182; Нарушение авторских прав

Мы поможем в написании ваших работ!