Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Какими способами может производиться наплавка порошкообразных наплавочных материалов ?

Ответ:

Наплавка порошкообразных наплавочных материалов может производиться угольной дугой на постоянном токе прямой полярности или током высокой частоты на очищенную от загрязнений поверхность.

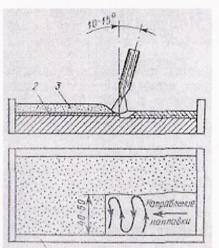

При наплавке угольной дугой (рис. 1) кромки детали подформовываются пластинами 1 из графита или меди; на наплавленную поверхность насыпается слой прокаленной буры 2 высотой 0,2 - 0,3 мм и слой порошкообразного материала 3, толщина которого после уплотнения должна быть в два раза больше высоты наплавки, которая обычно равна 2 - 3 мм. Затем дуга возбуждается на основном металле, переносится на порошкообразный материал, и при поступательно - зигзагообразном движении электрода по всей ширине наплавляемой полоски производится одновременное расплавление шихты и основного материала, который после охлаждения образует слой твердого сплава. При необходимости получения более высокой наплавки, наплавка ведется в несколько слоев.

При наплавке угольной дугой (рис. 1) кромки детали подформовываются пластинами 1 из графита или меди; на наплавленную поверхность насыпается слой прокаленной буры 2 высотой 0,2 - 0,3 мм и слой порошкообразного материала 3, толщина которого после уплотнения должна быть в два раза больше высоты наплавки, которая обычно равна 2 - 3 мм. Затем дуга возбуждается на основном металле, переносится на порошкообразный материал, и при поступательно - зигзагообразном движении электрода по всей ширине наплавляемой полоски производится одновременное расплавление шихты и основного материала, который после охлаждения образует слой твердого сплава. При необходимости получения более высокой наплавки, наплавка ведется в несколько слоев.

Рис. 1. Наплавка порошкового материала угольной дугой

Для уменьшения вероятности образования трещин и уменьшения остаточных деформаций детали сложной формы рекомендуется подогреть до 5000С. По окончании наплавки следует обеспечить медленное охлаждение деталей, для чего их помещают в горячий песок, покрывают асбестом и т. д.

Примерные режимы наплавки приведены в табл. 2.

Таблица 2. Примерные режимы наплавки порошкообразных смесей угольным и графитовым электродами

| Электроды | Диаметр электрода, мм | Сила сварочного тока, А | Напряжение дуги, В |

| угольные | 150-200 200-300 300-350 350-400 400-500 | 24-26 24-26 25-28 25-28 26-30 | |

| и графитовые | 120-150 200-250 250-300 |

При наплавке токами высокой частоты необходимая тепловая энергия в нагреваемом изделии получается за счет электромагнитного поля, создаваемого в индукторе, к которому подводится ток от высокочастотного генератора. Материал для наплавки подготавливается в виде пасты, брикета или смеси порошкообразного материала с флюсом, обычно бурой.

Наплавка токами высокой частоты имеет ряд преимуществ перед другими методами наплавки:

- малый нагрев и небольшая глубина проплавления основного металла;

- высокая производительность процесс а и большие возможности автоматизации.

Для получения износостойкой наплавки широко используется механическая смесь мелких зерен борида хрома с железным порошком (КБХ). Этот порошкообразный материал значительно дешевле подобных материалов на базе карбидов вольфрама и мало уступает ему в отношении износостойкости. Так, порошкообразный материал на базе борида хрома, обеспечивающий наплавленный металл Х35Р5 (0,1% С, 7,7% В, 35% Сг, остальное Fe) имеет твердость 80 - 85 HRA.

4. Что можно предпринять для уменьшения вероятности образования трещин и уменьшения остаточных деформаций детали?

Ответ:

Для уменьшения вероятности образования трещин и уменьшения остаточных деформаций детали сложной формы рекомендуется подогреть до 5000С. По окончании наплавки следует обеспечить медленное охлаждение деталей, для чего их помещают в горячий песок, покрывают асбестом и т. д.

| <== предыдущая страница | | | следующая страница ==> |

| Наплавка твердых сплавов. ВВЕДЕНИЕ | | | Способы легирования электродов для дуговой наплавки твердых сплавов ? |

Дата добавления: 2014-07-10; просмотров: 443; Нарушение авторских прав

Мы поможем в написании ваших работ!