Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

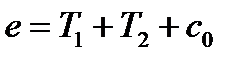

В свою очередь величина e может быть определена

, (2.16)

, (2.16)

где Т1 – допуск размера L при его минимальном значении; Т2 – допуск размера L при его максимальном значении; c0 – зазор между отверстием и пальцем (среднее значение).

Тогда уравнение (2.14) принимает вид

. (2.17)

. (2.17)

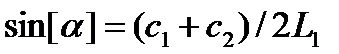

Когда по техническим условиям допускается перекос осей отверстий изготавливаемой детали, то проверку правильности выбора посадок можно произвести по формуле

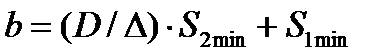

, (2.18)

, (2.18)

где [a ] – допустимый угол перекоса; c1,c2 – наибольшие диаметральные зазоры выбранных посадок детали (рис.2.10,б); L1 – расстояние между центрами пальцев

Анализ причин появления погрешностей базирования показывает, что появление этой погрешности обусловлено в основном способом установки заготовки в приспособление. При базировании заготовки по отверстию с зазором (рис.2.11,а) погрешность размерной связи определяет не только размерную погрешность базирования, но и перекос заготовки на некоторый угол.

| D |

| α |

| εб |

| l |

| εб |

| F |

| F |

| Fтр |

| Fтр |

| l0 |

| l |

| D |

а б

Рис. 2.11. Схема базирования заготовки по отверстию с зазором

Величина погрешности базирования в этом случае равна

, (2.19)

, (2.19)

где S– зазор между заготовкой и установочной поверхностью отверстия; l– длина опорной поверхности (рис.2.11,а).

Угол перекоса α зависит не только от величины зазора S, но и от расстояния между опорными точками 1 и 2 (рис.2.11,а).

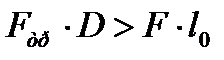

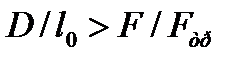

Аналогичная картина имеет место быть и при базировании на отверстие с натягом (рис.2.11,б). в этом случае погрешность базирования может появиться в процессе запрессовки в виде перекоса при одном из двух условий

(2.20)

(2.20)

где Fтр– сила трения; F– реакция связи от напряжения сжатия при перекосе; l0– расстояние между результирующими силами реакции связи, зависящее от расстояния lмежду опорными точками (1 и 2) и длины базы.

Таким образом, погрешность базирования будет тем меньше, чем больше расстояние меду опорными точками, или, чем больше по габаритным размерам установочная база и чем более протяженная по длине направляюшая база.

Пример 1. Расчет погрешности базирования при обработке вала на токарном станке (рис.2.12). Известны размеры: lГВ= 100h8 (ТГВ= 54 мкм), lАВ= 200f8 (ТАВ = 72 мкм), lИГ= 250e7 (ТИГ = 42 мкм), lАБ= 50h9 (ТАБ = 74 мкм) , lИВ= 150h7 (ТИВ = 40 мкм), lИА= 50h7 (ТИА= 25 мкм).

При обработке заготовки необходимо получить размер lАБ, выражающий требуемое положение поверхности Б относительно торца А. Для реализации обработки необходимо выполнить базирование элементов технологической системы: станка, патрона, заготовки и режущего инструмента.

Требуемые положения и заданное условие базирования выражают в зависимости от выбранных систем координат, относительно которых будет выполняться базирование. В зависимости от принятой системы координат тел отсчета определяются различные схемы и варианты базирования элементов системы. На рис. 2.12 приведено три варианта задания требуемого положения элементов указанной выше технологической системы. В конечном итоге размер lАБопределяется положением вершины резца И относительно торца А заготовки.

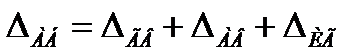

В первом варианте (рис.2.12,а) размерная цепь lГВ→ lАВ → lИГ→ lАБ, выражающая заданное условие базирования, является максимальной. В этом случае положение патрона по координатной оси шпинделя задается геометрической связью lГВторца В патрона относительно выбранной координатной плоскости Г шпинделя. Заготовка торцом А должна базироваться относительно плоскости патрона В в размер lАБ. Наконец на вершину И резца должна накладываться геометрическая связь lИГ при настройке инструмента. Таким образом, погрешность размера lАБ только в результате базирования равна

.

.

где ΔГВ – погрешность базирования патрона; ΔАВ – погрешность базирования заготовки; ΔИГ – погрешность настройки режущего инструмента относительно торца шпинделя.

Погрешность размеров находится в пределах допусков, тогда погрешность базирования по первому варианту составит

ΔАБ = 54 + 72 + 42 = 168 мкм.

| А |

| Б |

| В |

| lГВ |

| lАВ |

| lАБ |

| И |

| lИГ |

| Г |

| В |

| Б |

| Б |

| А |

| А |

| В |

| И |

| И |

| lАБ |

| lАБ |

| lИВ |

| lАВ |

| lАВ |

| lИА |

а

в

б

Рис.2.12. Возможные схемы базирования заготовки в патроне токарного станка

при получении размера lАБ

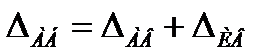

Во втором варианте (рис.2.12,б) заготовка и инструмент базируются относительно одной координатно-базовой плоскости В патрона. Соответственно суммарная погрешность получаемого размера lАБв результате базирования элементов системы равна

,

,

где ΔИВ – погрешность настройки инструмента относительно плоскости патрона В.

В цифровом выражении погрешность базирования по второму варианту составит

.

.

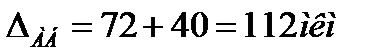

В третьем варианте (рис. 2.12, в) заготовка базируется торцом А относительно патрона и эта же плоскость А служит настроечной базой для резца. В этом случае обеспечивается минимальная размерная цепь. Погрешность базирования по размеру lАБ будет равна

ΔАБ = ΔИА (ΔАБ = 25 мкм).

Погрешность базирования по размеру lАБ по третьему варианту обуслав-ливается только настройкой режущего инструмента, а погрешность базирования заготовки ΔАВ не влияет на точность обработки размера lАБ.

Пример 2. Расчет погрешности базирования призматической детали на плоскость и два пальца (рис. 2.13).

| S1max |

| h |

| h1 |

| S2max |

| S2max

|

| S1max |

| γ |

| l |

| L |

| П |

Рис. 2.13. Схема к расчету погрешности базирования призматической

детали на плоскость и два пальца

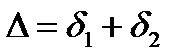

Схема базирования призматических деталей на плоскость и два отверстия (рис. 2.13) широко используется на практике. Установка производится в приспособление на плоскость и два коротких цилиндрических пальца, один из которых срезанный (рис. 2.14). Для закрепления по этой схеме достаточно иметь один зажим для силового замыкания двусторонней геометрической связи в направлении по нормали к установочной базе. Указанной схеме базирования присущи погрешности базирования, зависящие от зазоров и расстояний между опорными точками пальцев, т. е. межосевого расстояния l. Тело, установленное на плоскость и короткий цилиндрический палец (D/l> 1) лишается пяти степеней свободы. Ромбический срезанный палец с пояском bлишает базируемое тело шестой степени свободы – вращения относительно оси цилиндрического пальца. Ширина пояска bдолжна быть такой, чтобы обеспечивалось условие

,

,

где δ1, δ2 – погрешность изготовления заготовки и приспособления соответственно по межосевому расстоянию l (рис. 2.14).

| l±δ1 |

| Δ=δ1+δ2 |

| S1min |

| S2min |

| b |

Рис. 2.14. Схема базирования на установочные пальцы

При наличии зазора z= 2S1minмежду цилиндрическим пальцем и отверстием определяют расчетной схемой (рис 2.14) по формуле

.

.

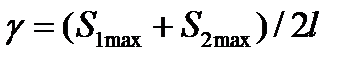

Погрешность базирования определяется углом перекоса γ (рис. 2.13)

.

.

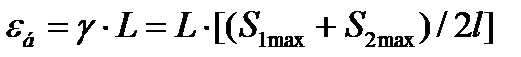

Если по условию обработки требуется получить поверхность П, параллельную оси центров отверстий, и положение ее задается координатным размером h, то погрешность базирования выражается отклонением этого размера по всей длине заготовки

Подставив в это уравнение числовые значения L, l, S1max и S2max получим числовое значение погрешности базирования призматической заготовки на плоскость и два цилиндрических установочных пальца. Величины зазоров S1 и S2 определяют исходя из отклонений на размер отверстий в заготовке и диаметры цилиндрических установочных пальцев.

| <== предыдущая страница | | | следующая страница ==> |

| БАЗИРОВАНИЕ ЗАГОТОВОК В ПРИСПОСОБЛЕНИЯХ | | | ЗАКРЕПЛЕНИЕ ЗАГОТОВОК В ПРИСПОСОБЛЕНИЯХ |

Дата добавления: 2014-10-14; просмотров: 664; Нарушение авторских прав

Мы поможем в написании ваших работ!