Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

БАЗИРОВАНИЕ ЗАГОТОВОК В ПРИСПОСОБЛЕНИЯХ

2.1 Последовательность проектирования станочных

приспособлений

Выполнение расчетно-графической работы (РГР) должно помочь студентам лучше усвоить теоретическую часть курса «Технологическая оснастка» и получить практические навыки проектирования приспособлений, которые будут необходимы ему при выполнении курсового проекта по технологии машиностроения, а также дипломного проекта (для инженеров) и дипломной работы (для бакалавров).

Основной задачей РГР и контрольной работы является проектирование прогрессивной конструкции приспособления для одной из операций на механическую обработки заготовки, указанную в задании на РГР (очная форма обучения) или контрольную работу (заочная форма обучения).

Задание представляет собой рабочий чертеж детали с указанием операции, на которую необходимо спроектировать приспособление. Задание на РГЗ и контрольную работу выдается преподавателем индивидуально каждому студенту (студентам очной формы обучения на практических занятиях, студентам заочной формы обучения – на установочной лекции).

РГЗ и контрольная работа оформляется в виде пояснительной записки (ПЗ), которая должна содержать:

– титульный лист (приложение 1);

– задание на выполнение РГР или контрольной работы (приложение 2);

– краткая характеристика детали и технологической операции, на которую необходимо спроектировать приспособление;

– выбор схемы базирования заготовки на выполняемой операции;

– расчет погрешности базирования;

– выбор схемы закрепления и зажимного устройства;

– расчет силы закрепления обрабатываемой заготовки;

– расчет точности проектируемого приспособления;

– эскизный чертеж проектируемого приспособления;

– библиографический список.

Текст ПЗ размещают на одной или двух сторонах листа бумаги формата А4 (210х297 мм). Пояснительную записку оформляют в соответствии с требованиями ГОСТ для оформления текстовых документов.

Эскизный чертеж проектируемого приспособления выполняется на листе формата А4 или А3 так, чтобы были видны все основные элементы приспособления. Если чертеж выполнен на листе формата А3, то он складывается пополам и подшивается в пояснительную записку.

Проектирование станочных приспособлений рекомендуется производить в следующей последовательности:

– изучить техническое задание на проектирование приспособления, чертеж детали, технические требования на ее изготовление;

– изучить информацию о заготовке, поступающей на операцию, для которой проектируется приспособление;

– изучить выходные данные технологической операции, на которую проектируется приспособление: линейные и угловые размеры заготовки после обработки с предельными отклонениями, точность геометрической формы, шероховатость обработанных поверхностей и т. д.;

– изучить техническую характеристику станка, конструктивные данные, посадочные места, с целью согласования габаритов проектируемого приспособления и размеров, зависящих от станка, а также ГОСТы, альбомы чертежей существующих приспособлений и их узлов;

– производится выбор схемы базирования заготовки на выполняемой операции и расчет погрешности базирования;

– выбирается схема закрепления и вид зажимного устройства проектируемого приспособления, производится расчет силы закрепления заготовки;

– производится расчет точности проектируемого приспособления и сравнение ее с точностью выполнения технологической операции, на которую проектируется приспособление;

– разрабатывается схема, а затем чертеж станочного приспособления. Чертеж приспособления желательно выполнять в масштабе 1:1. Количество разрезов, видов и сечений на чертеже приспособления должно быть достаточным для понимания его конструкции и работы.

2.2 Выбор и обоснование схемы базирования заготовки

При выполнении технологического процесса механической обработки применяют в основном следующие способы установки заготовок в приспособлениях:

– с индивидуальной их выверкой по соответствующим поверхностям;

– с выверкой по рискам или линиям разметки;

– установка в приспособлении без выверки.

Последний способ обеспечивает высокую точность положения заготов-ки в приспособлении и минимальную затрату вспомогательного времени. Вместе с тем он требует более тщательного подхода к проектированию и изготовлению установочных элементов приспособлений, обеспечивающих точность базирования заготовок. Решение этой задачи связано с большой трудоемкостью, поэтому оправдано только в условиях крупносерийного и массового производств.

Базированием называется придание заготовке заданного положения относительно режущего инструмента или какого - либо неподвижного элемента станка. При установке заготовки в приспособлении используют технологические базы, которыми являются реальные поверхности, непосредственно контактирующие с установочными элементами приспособления.

Поверхность заготовки, контактирующая с тремя опорными точками, называется главной базирующей поверхностью, при этом заготовка лишается трех степеней свободы. В качестве главной (опорной) базовой поверхности используется поверхность заготовки, имеющая наибольшую площадь, что позволяет придать заготовке устойчивое положение в приспособлении. Поверхность, контактирующая с двумя опорами приспособления, называется направляющей, при этом заготовка лишается двух степеней свободы. Нап-равляющей является поверхность, имеющая наибольшую длину. Сторона заготовки, имеющая наименьшую площадь и контактирующая с одной опорой приспособления называется, упорной поверхностью.

Базовым поверхностям заготовок соответствуют установочные поверх-ности приспособления, на которых устанавливаются постоянные опоры: штыри, пластины, призмы, установочные пальцы и др. Штырьевые опоры изготавливают с плоской, сферической и рифленой поверхностями. ГОСТами 13440-68, 13441-68 и 13442-68 установлен диапазон размеров этих опор: по диаметру опорной поверхности от 5 до 40 мм, а по высоте - от 7 до 92 мм. Посадочный диаметр опор выполняется с точностью 6-7 квалитета с предельными отклонениями, обеспечивающими соединение с корпусом по одной из переходных посадок. Опорные пластины изготавливаются в двух исполнениях: плоские и с косыми пазами (ГОСТ 4743-68). Этим же стандартом установлен диапазон размеров опорных пластин: ширина 10...40 мм; длина 25....220 мм; высота 5...25 мм. Опорные пластины, как правило, применяют в приспособлениях, предназначенных для обработки крупногабаритных деталей. Пластины с гладкой рабочей поверхностью устанавливают на вертикальных стенках корпуса приспособления, а с косыми пазами на горизонтальных.

При базировании заготовок по наружным цилиндрическим поверхностям чаще всего используют призмы. Они стандартизованы по размеру обрабатываемой заготовки D от 5 до 150 мм с углом 2a = 900. Значительно реже применяют призмы с углом 2a = 600 и 1200.

Базирование в призме лишает заготовку четырех степеней свободы, поэтому при необходимости ее оснащают дополнительно двумя установочны-ми элементами: упорным и предотвращающим поворот заготовки (вокруг собственной оси). При установке заготовки на необработанные поверхности призмы выполняют узкими, что позволяет обеспечить площадь контакта и, тем самым, уменьшить влияние пространственных погрешностей заготовки на точность базирования. Длинные заготовки обрабатывают при установке по двум сечениям не стандартизованных призм с разобщенными участками. Такие призмы разрабатываются и изготавливаются индивидуально для обработки конкретных заготовок, имеющих определенную геометрическую форму и размеры. Кроме того, призмы могут использоваться в приспособлениях в комбинациях с другими установочными элементами.

Изготавливают призмы из стали 20Х с цементацией на глубину 0,8...1,2 мм и последующей термической обработкой до HRC 56... 61. Не стандартизованные призмы для обработки крупногабаритных заготовок изготавливают из чугуна, снабжая их установочными стальными пластинами. Пластины подвергаются термической обработке до твердости HRC 56... 61. Термообработка рабочих поверхностей призм позволяет уменьшить их износ в процессе эксплуатации, обеспечивая более высокую точность базирования обрабатываемых заготовок в течение длительного периода времени.

Установочные пальцы применяются при базировании на внутренние поверхности. Чаще всего их используют при обработке деталей класса рычагов (рычаги, коромысла, шатуны и т.д.). Изготавливают установочные пальцы в двух исполнениях: цилиндрические и срезанные (ГОСТ 16900-71 и ГОСТ 16901-71 соответственно). Кроме того, пальцы бывают постоянные и сменные (рис.2.1, а, б). Основными размерами установочных пальцев являются диаметры базирующий D и установочный d поверхностей, по которому палец устанавливается в корпусе приспособления. Указанные параметры установочных пальцев нормируются ГОСТами 12209-71 и 12211 - 71 для цилиндрических - ГОСТ 12210 - 71 и 12212 - 71 для срезанных пальцев: D = 1,6 ...50 мм, d = 2,5....32 мм. Поля допусков на базирующий размер D установлены g6 и f6, а для d – r6 и h6.

Постоянные пальцы устанавливаются в корпусе по одной из указанных посадок. Сменные установочные пальцы применяются при интенсивной эксплуатации приспособлений и их рекомендуется устанавливать в закаленные втулки 1 (рис.2.1, б). Базирование при помощи установочных пальцев обычно сочетают с базированием по плоским (вертикальным или горизонтальным) поверхностям заготовок. Обычно для базирования используют цилиндрический и срезанный пальцы одновременно, как показано на рис.2.1, в. В этом случае заготовка лишается всех шести степеней свободы: трех при установке на плоскости опорных пластин 5 и трех при установке на пальцы 3 и 4.

Существуют несколько разновидностей конструкций установочных пальцев: с буртиком, высокие пальцы, со сменными шайбами и т.д. Кроме того, их изготавливают выдвижными и самоустанавливающимися, используемыми при обработке массивных деталей. В практике иногда применяют вместо цилиндрических конические установочные пальцы. Более точное центрирование заготовок достигается при установке на срезанные конические пальцы. Их срезают тремя плоскостями, что обеспечивает соприкосновение заготовок с тремя ограниченными участками конусного пальца.

Базирование заготовок в приспособлениях может быть полным и непол-ным (рис.2.2). При полном базировании заготовка лишается всех шести степеней свободы (рис.2.2, а). Если заготовка лишается числа степеней свободы меньше шести, то такое базирование называется неполным (рис.2.2, б). Наименьшее число базовых опор должно быть не менее трех, так как эти точки опоры обеспечивают устойчивое положение заготовки при обработке. При неполной ориентации заготовка лишается от трех до пяти степеней свободы. На схеме (рис.2.2, б) заготовка лишена четырех степеней свободы. Для данной схемы в случае необходимости полного базирования необходимо ввести еще два установочных элемента, лишающих деталь перемещения вдоль оси и вращения вокруг своей оси.

| D |

| d |

а б

Рис.2.1. Установочные пальцы

1 - закаленная втулка; 2 - базируемая деталь; 3 - цилиндрический

палец; 4- срезанный палец; 5- опорная пластина.

При базировании заготовок в приспособлениях различают три вида баз: сочетание реальных поверхностей, сочетание элементов симметрии, комбинированные базы (сочетание реальных поверхностей и элементов симметрии). Реальными поверхностями, используемыми в качестве баз, могут быть: плоские наружные поверхности, плоские внутренние поверхности, две плос-кости и цилиндрическая внутренняя поверхность, две плоскости и цилинд-рическая наружная поверхность, коническая наружная или внутренняя поверхности и т.д. К элементам симметрии относятся: плоскость, ось симметрии на плоскости, центр симметрии, ось симметрии в пространстве и т.д.

В отличие от базирования деталей в изделии, базирование заготовок в приспособлениях имеет определенную специфику, заключающуюся в том, что поверхности заготовок в большинстве случаев не являются поверхнос-тями деталей, получаемых при обработке. Исключение составляют необрабатываемые поверхности заготовок. При обработке заготовки изменяется ее форма, а значит, изменяются и поверхности, которые становятся или поверхностями детали, или промежуточными поверхностями, подвергающимися дальнейшей механической обработке. Следовательно, заготовка должна рассматриваться как совокупность поверхностей детали, изменяющихся в процессе обработки.

| n |

| Q |

| A |

| 1, 2 |

| 1,2 |

| 3,4 |

| Вид А |

а

б

Рис.2.2. Схемы базирования заготовок

а - полное базирование; б - неполное базирование.

Поверхности заготовки, принимаемые за комплект, баз определяются в зависимости от того, какие из них должны быть обработаны, на каком этапе технологического процесса выполняется данная операция механической обработки. При выборе баз следует иметь в виду следующее:

– комплект поверхностей, являющихся технологическими базами у заго-товки и готовой детали не совпадают;

– изменяется система отсчета, в которой базируется заготовка;

– в процессе обработки заготовки изменяются размерные связи между поверхностями, в то время как у детали эти размерные связи остаются постоянными.

На первой технологической операции базирование заготовки осущест-вляется на необработанные поверхности, оси и центры симметрии. Это позволяет выгодно распределить припуски по поверхностям, подлежащим механической обработке, и установить размерные связи между обрабатываемыми и необрабатываемыми поверхностями заготовки. Плоскости, оси и центры симметрии используются в качестве технологических баз и при последующей обработке заготовок, что связано с простановкой координирующих размеров поверхностей деталей, в большинстве случаев относительно плоскостей, осей или центров симметрии. Кроме того, использование осей и центров симметрии при базировании позволяет существенно уменьшить погрешность базирования. Очень часто охватываемые поверхности типа поверхностей вращения, различные пазы координируют размерами, которые определяют их положение относительно плоскостей, осей, центров симметрии. Именно это и определяет целесообразность их использования в качестве технологических баз.

С другой стороны, при базировании заготовки охватывающими или ох-ватываемыми поверхностями есть вероятность появления погрешности базирования, которая связана с неопределенностью базирования. Например, при базировании заготовки отверстием на цилиндрический палец появляется погрешность, обусловленная величиной зазора между заготовкой и пальцем. Свести эту погрешность к минимуму можно, приняв за технологическую базу не поверхность отверстия, а его ось или точку, лежащую на этой оси. Сле-довательно, в зависимости от способа обработки (вида выполняемой опера-ции) заготовки и задач, решаемых при выполнении технологического про-цесса, в состав комплекта технологических баз могут входить поверхности, не совпадающие с комплектом конструкторских баз.

При базировании заготовок на окончательно обработанные поверхности детали в качестве технологических могут быть не только конструкторские базы, но и рабочие и связующие поверхности детали. На этих базах всегда можно построить систему прямоугольных координат с расположением точек по системе 3 - 2 - 1.

Таким образом, при базировании объектов в станочных, контрольно-из-мерительных, сборочных и других приспособлениях в качестве комплекта баз могут использоваться как комплекты конструкторских баз, так и сочетание плоскостей, осей и центров симметрии с другими поверхностями. Причем один и тот же комплект баз может быть реализован разными вариантами схем базирования, т.е. различными схемами расположения установочных элементов приспособлений. Разнообразие возможных схем расположения установочных элементов влечет за собой разные конструктивные решения для реализации одного и того же комплекта баз, что, безусловно, оказывает влияние на конструкцию самого приспособления.

Выбор технологических баз при проектировании приспособлений можно представить в виде алгоритма, показанного на рис.2.3.

| Исходные данные производственных условий: Габаритные размеры, форма, положение, точность конструктивных элементов изделий и технологических систем, объем выпуска изделий |

| НЕТ |

| Выбрать комплект технологических баз (КТБ) |

| Выбрать комплект единых технологических баз (КЕТБ) |

| НЕТ |

| Целесообразна ли обработка поверхностей за одну установку? |

| ДА |

| Установить последовательность обработки баз КТБ |

| Выбрать комплект баз первой установки |

| Выбрать комплект баз для каждого установа |

| НЕТ |

| Планировать обработку только КТБ |

| Планировать обработку поверхностей с КТБ |

| НЕТ |

| Выбрать ТБ всех элементов изделия |

| Обработать оставшиеся элементы изделия |

| Оценить варианты базирования расчетом размерных цепей |

| Начало |

| Целесообразна ли обработка всех элементов за одну установку? |

| ДА |

| Целесообразно ли совместно с базами КТБ обрабатывать другие поверхности? |

| ДА |

| Обеспечиваются ли технические требования по всем конструктивным элементам изделия? |

| ДА |

| Конец |

Рис.2.3. Алгоритм выбора схемы базирования заготовки при

проектировании приспособления

Пример выбора схемы базирования. Рассмотрим выбор схемы базирования при обработке отверстия Ø35Н8 корпусной детали, показанной на рис. 2.4.

| Ra1,6 |

| Ø35Н8 |

| 40±0,17 |

| А |

| Вид А |

| А0 |

| B |

| L |

| A1 |

| B1 |

| h |

| H1 |

| H |

| 0.01 |

| // |

| А |

| Б |

| Ø10F7 |

Рис. 2.4. Корпусная деталь

При растачивании отверстия Ø35Н8 необходимо выдержать два параметра: размер 40±0,17 и отклонение от параллельности оси обрабатываемого отверстия и основания (рис. 2.4).

Анализ возможных схем базирования корпусной детали (рис. 2.4) показывает, что наиболее целесообразными являются две схемы: базирование на две плоскости (А и Б); базирование на плоскость (Б) и два пальца. Один палец цилиндрический, а другой срезанный. Базирование на плоскость и два пальца (рис. 2.5) является предпочтительной, так как позволяет более точно выдержать размер 40±0,17 мм.

| Ø35Н8 |

| 40±0,17 |

| А |

| Вид А |

| А0 |

| B |

| L |

| A1 |

| B1 |

| h |

| H1 |

| H |

| 0.01 |

| // |

| 2,3 |

| Ra1,6 |

Рис.2.5. Схема базирования заготовки для растачивания отверстия Ø35Н8

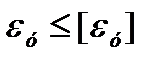

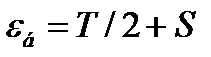

Из возможного многообразия выбирают схему базирования, которая обеспечивает минимальную погрешность и максимальную производительность. При этом должно выполняться условие

, (2.1)

, (2.1)

где δу – погрешность установки заготовки в приспособление на выполняемой операции; [δу] – допустимая погрешность установки заготовки в приспособление на выполняемой операции.

На стадии проектирования допустимую погрешность можно определить расчетным путем по формуле

, (2.2)

, (2.2)

где Т – допуск размера на выполняемой операции; Кп – коэффициент, зависящий от точности выполняемого размера (Кп = 0,5 для размера 8 квалитета и грубее, Кп = 0,7 для размеров 7 квалитета точнее); εтс – погрешность технологической системы, определяемая как средняя экономическая точность обработки определяется по таблице [6].

Если условие (2.1) не выдерживается, то необходимо изменить схему базирования или изменить конструкцию приспособления, в крайнем случае –метод обработки.

Обработку отверстия желательно вести с одной установки. В связи с этим, в соответствии с алгоритмом, представленным на рис. 2.3, принимается комплект единых технологических баз (КЕТБ).

2.3. Погрешность базирования

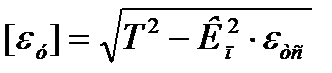

Погрешность базирования определяется как предельное рассеяние расстояний между измерительной и технологической базами в направлении выдерживаемого размера. Приближенно можно считать, что погрешность базирования равна разности между наибольшим и наименьшим значениями указанных расстояний. В общем виде это можно представить следующим образом:

, (2.3)

, (2.3)

где Dи-т max и Dи-т min – соответственно max и min расстояния между измери-тельной и технологической базами.

Рассмотрим расчет величины eб в наиболее часто встречающихся случаях базирования обрабатываемых заготовок.

1. Базирование заготовки на плоскую поверхность (рис.2.6).

Возможны 2 варианта обработки детали: выдерживание размера h ± Т / 2 и размера h1. В первом случае при получении размера h ± Т/2

(рис.2.6,а) погрешность базирования равна нулю (eб = 0), так как ус-тановочная и измерительная базы совпадают.

| h±T/2 |

| H |

| H±T1 |

| h1 |

| Б |

| H1 |

| А |

| Б |

| А |

| n |

| n |

Рис.2.6. Схемы для определения погрешности базирования

а - измерительная (Б) и установочная (А) базы совпадают; б - измерительная (Б) и

установочная (А) базы не совпадают.

При получении размера h1 (рис.2.6, б) установочная и измерительная базы не совпадают. В этом случае погрешность базирования будет равна допуску (Т1) на размер H, т.е. eб = Т1. Следовательно, чтобы выдержать размер h1, его допуск должен быть больше допуска на размер H. Предположим, что допуск на размер h1 равен 1,1Т1. Тогда промежуточный размер H1 должен иметь очень жесткий допуск, так как, исходя из размерной цепи Н® Н1 ® h1, должно выполняться условие Т1=ТH+ТH1, поскольку h1 замыкающее звено. Из этого равенства следует: ТH1 = Тh1 - ТH = 1,1Т1 - Т1 = 0,1Т1, т.е. допуск промежуточного звена должен быть в 10 раз меньше допуска на размер заготовки. Выполнение таких условий на практике требует большой трудоемкости. В этом случае необходима очень высокая точность изготовления приспособления и настройки инструмента на обрабатываемый размер.

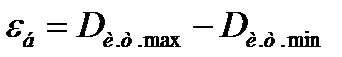

2.Базирование заготовки на наружную цилиндрическую поверхность (рис.2.7).

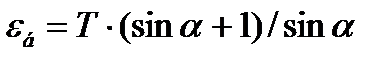

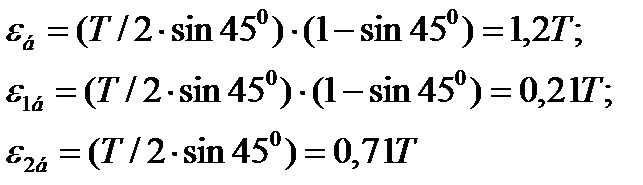

Такой способ базирования осуществляется чаще всего в призмах. При этом величина возникающей погрешности базирования зависит от конкретно получаемого размера (рис.2.7, а). При обработке размера h от образующей А до плоскости среза С, погрешность базирования равна

(2.4)

(2.4)

Произведя математические преобразования уравнения (2.4) получим

(2.5)

(2.5)

| h+T |

| h1 |

| h2 |

| A |

| C |

| Точка В |

| D |

| b |

| B |

| O1 |

| O |

| dmin |

| dmax |

В

O

б

а

Рис.2.7. Схемы для определения погрешности базирования в призме

а - деталь и выдерживаемые размеры; б - установка заготовки в призме.

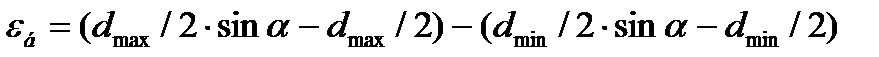

При получении размера h1 погрешность базирования будет иной,

так как изменяется измерительная база (образующая В).

(2.6)

(2.6)

После математических преобразований уравнение (2. 6) принимает вид

, (2.7)

, (2.7)

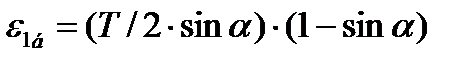

Если необходимо выдержать размер h2 (рис.2.7, а), то погрешность базирования будет равна

(2.8)

(2.8)

Зная угол призмы 2a , можно сопоставить величину погрешности с величиной допуска на размер детали Т. Так, для наиболее часто встреча-ющейся призмы с углом 2a = 900 погрешности базирования для всех трех случаев (рис.2.7, а) будут следующими

Произведенные расчеты показывают, что более целесообразно исполь-зовать базирование на призму, когда требуется получить размер h1, т.е. использовать второй вариант базирования. При этом возможна минимальная из всех рассмотренных погрешность базирования.

3. Базирование на внутреннюю цилиндрическую поверхность.

Такой способ базирования используется при обработке наружных поверхностей деталей класса тел вращения, имеющих центральное или периферийные отверстия. Схема такого базирования показана на рис.2.8.

Данная схема базирования применяется в основном в двух случаях:

для обеспечения концентричности наружной и внутренней поверх-

ностей;

при обработке наружной поверхности (фрезерование шпоночного паза, фрезерование плоскости и т.д.).

| n |

| n |

| n |

| h |

| h1 |

| S |

| S |

| D±T/2 |

| d±T1/2 |

а б в

г

Рис. 2.8. Схемы базирования детали на оправке

а - установка на оправку центральным отверстием с зазором; б - установка на оправку

центральным отверстием без зазора; в - установка заготовки на разжимной оправке;

г - установка на оправке периферийными отверстиями.

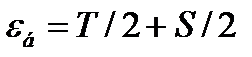

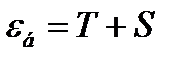

Для достижения требуемой концентричности наружной и внутренней цилиндрических поверхностей детали погрешность базирования, при установке на жесткую оправку (рис.2.8, а), определяется величиной

, (2.9)

, (2.9)

где Т - допуск на размер оправки; S - зазор между оправкой и поверхностью посадочного отверстия.

Установка обрабатываемой заготовки на разжимную оправку

(рис.2.8, в) позволяет вообще исключить погрешность базирования

(eб = 0).

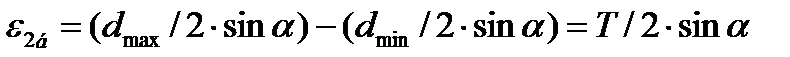

При необходимости выдерживания размеров h (рис.2.8, а) и h1 (рис.2.8, б) возможны два варианта получения погрешности базирования, связанных с положением измерительных баз размеров h и h1. В первом случае, когда отсчет размера h ведется от осевой линии отверстия, величина погрешности зависит от возможного направления смещения обрабатываемой детали. При одностороннем и однонаправленном смещении заготовки относительно режущего инструмента к центру оправки или пальца погрешность базирования можно определить из выражения

, (2.10)

, (2.10)

Если же односторонность и однонаправленность смещения обраба-тываемой детали не гарантируется, то величина погрешности базирования увеличивается вдвое:

(2.11)

(2.11)

Использование в качестве измерительной базы наружной цилинд-рической поверхности детали (рис.2.8, б) позволяет: при одностороннем смещении детали получить погрешность базирования равной нулю (eб = 0), а при возможном разностороннем смещении деталей погрешность базирования определяется по формуле (2.11). При установке детали на разжимную оправку погрешность базирования определяется из выражения eб = 0,5Т.

Если требуется обеспечить не только точность размеров h и h1, но и совпадение осей симметрии паза и отверстия, то необходимо использовать установку детали только на разжимную оправку. Другие способы базирования неприемлемы из-за наличия зазора между отверстием детали и жесткой оправкой, что не позволяет предотвратить смещение детали под действием сил резания.

4. Базирование детали на одно отверстие и плоскость (рис.2.9).

Приведенная схема базирования применяется при обработке корпусных деталей, когда требуется обработать отверстие с заданными координатами относительно другого уже обработанного отверстия (рис.2.9, а). В качестве установочных, необходимо принять плоскость и установочный палец. При этом установочный палец должен быть срезанным (рис.2.9, б) параллельно установочной плоскости. Погрешность размера h при этом будет равна нулю, так как неизменным остается положение инструмента относительно установочной плоскости при обработке партии деталей. Размер L будет иметь погрешность, поскольку всегда имеется зазор между установочным пальцем и базовым отверстием. Величина этой погрешности может быть определена по уравнению (2.11).

| b |

| S |

| A |

| B |

| Δ |

| C |

| D |

| h |

| L |

а

б

Рис.2.9. Схема базирования корпусной детали

а - схема базирования; б - срезанный палец.

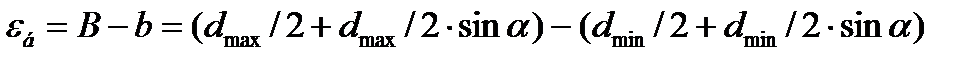

5. Базирование детали на два пальца и плоскость (Рис.2.10).

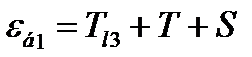

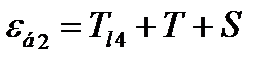

Требуется обработать отверстие Б на расстоянии l1 и l2 от боковых поверхностей детали. Погрешности размеров l1 и l2 будут зависеть от

допусков на размеры l3 и l4 и зазора между пальцем и отверстием детали

(2.12)

(2.12)

(2.13)

(2.13)

где eб1, eб2 - погрешности размеров l1 и l2; Тl 3, Тl 4 - допуски на размеры l3 и l4; S - максимальный зазор принятой стандартной посадки детали на пальцы.

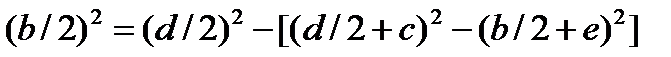

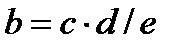

Один из установочных пальцев должен быть срезанным, причем плоскость среза должна быть перпендикулярна оси центров базовых отверстий (рис.2.10, а). Для достижения требуемой точности установки детали ширина оставшейся цилиндрической поверхности пальца должна быть определенной величины. Размер b (см. рис.2.9, б) может быть определен по формуле

(2.14)

(2.14)

| l3 |

| A |

| Вид A |

| l1 |

| Б |

| l4 |

| L |

| l2 |

| δ1 |

| δ2 |

| L |

| α |

l2

а

б

Рис.2.10. Схема базирования на два отверстия

а - схема базирования; б - положение установочных пальцев

относительно базовых отверстий.

Выполнив математические преобразования с учетом, что величины e2 и c2 весьма малы, а размеры L и c при обработке могут с одинаковой вероятностью получаться как минимальными, так и максимальными, уравнение (2.14) принимает вид.

(2.15)

(2.15)

| <== предыдущая страница | | | следующая страница ==> |

| ПРОГРАММА ДИСЦИПЛИНЫ | | | В свою очередь величина e может быть определена |

Дата добавления: 2014-10-14; просмотров: 2000; Нарушение авторских прав

Мы поможем в написании ваших работ!