Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ЗАКРЕПЛЕНИЕ ЗАГОТОВОК В ПРИСПОСОБЛЕНИЯХ

3.1 Выбор и обоснование схемы закрепления заготовки

Основное назначение зажимного устройства приспособления – обеспече-ние надежной фиксации заготовки на установочных элементах, предотвра-щающей ее смещение и вибрации в процессе обработки. К зажимным устройствам предъявляются следующие требования:

силы закрепления не должны сдвигать заготовку и нарушать ее положе-ние, достигнутое базированием;

силы зажима должны быть достаточными, чтобы исключить смещение заготовки и ее вибрацию под действием сил резания;

зажимные устройства должны быть надежными и безопасными в про-цессе работы;

под действием сил закрепления заготовка не должна подвергаться деформированию;

конструкция зажимного устройства должна обеспечивать его быстродействие, равномерность закрепления заготовки (особенно в многоместных приспособлениях) и самоторможение или торможение;

точки приложения сил должны, по возможности, выбираться напротив установочных элементов приспособления;

нагрузка на рукоятке зажимного механизма не должна превышать 150 Н, а необходимое усилие закрепления достигается соответствующей конструкцией зажимного устройства.

При проектировании приспособлений необходимо также учитывать серийность производства, в котором будет работать данное приспособление, оптимальность расхода металла на его изготовление, экономическую эффективность проектирования и изготовления. Так, например, для работы прис-пособления в условиях единичного или мелкосерийного производства нецелесообразно применение пневматических или гидравлических силовых приводов, а применение мембранных зажимных устройств и зажимов с гидропластмассой не дает эффекта при выполнении черновых операций. Стремление к повышению жесткости приспособления ведет к необоснованному увеличению его массы и излишнему расходу материала при изготовлении.

Все зажимные устройства делятся на две группы: простые и комбиниро-ванные (рис.3.1).

К простым относятся винтовые, клиновые, эксцентриковые, рычажные и другие зажимные устройства (рис.3.1, а - г). Комбинированные зажимные устройства представляют собой сочетание двух и более простых зажимных устройств: клино - рычажные, винто - рычажные, эксцентриково - рычажные.

Винтовые зажимы (рис.3.1, а) являются простейшими устройствами и применяются главным образом в приспособлениях с ручным закреплением заготовок, иногда их применяют в приспособлениях-спутниках. Они могут создавать значительные зажимные усилия. Так, например, при резьбе винта

| e |

| Q |

| P |

| k |

| a |

| P |

| α |

| N |

| Q |

| Q |

| P |

| α |

| P |

| P·f |

| P |

| P·f |

| Q |

| Q |

| P |

| m |

r

а

б

В г

д

е

Рис.3.1. Виды зажимных устройств

а - винтовой; б - эксцентриковый; в - клиновой; г - рычажный; д - винто - рычажный; е - клино - рычажный. 1 - винт; 2 - втулка; 3 - деталь; 4 - эксцентрик; 5 - клин; 6 - шток;

7 - опорный ролик; 8 - рычаг; 9 - опора.

М 20х2,5, длине рукоятки ключа 240 мм и приложенной к ней силе 100 Н (10 кгс) сила зажима равна: для винтов со сферическим опорным торцом 16 кН, с плоской опорой - 12 кН, с кольцевым опорным торцом 8,5 кН. При этом выигрыш в силе закрепления составляет соответственно 160,120 и 85 раз. Выигрыш в силе закрепления, при прочих равных условиях, в винтовых зажимных устройствах зависит от длины рукоятки ключа, которым производится затяжка.

Недостатком применения винтовых зажимов является значительное время на закрепление и открепление заготовок. Кроме того, непосредственный контакт винта с поверхностью заготовки может вызывать ухудшение качества уже обработанных на предшествующих операциях поверхностей.

Эксцентриковые зажимные устройства (рис.3.1, б) бывают двух видов: с цилиндрическими и криволинейными кулачками. Цилиндрический кулачок представляет собой круглый диск со смещенной относительно геометрического центра осью вращения на величину эксцентриситета (е). Приращение радиуса вектора на участке ак (рис.3.1, б) увеличивается при повороте кулачка от 0 до 2е (в точке k), что обеспечивает получение необходимой силы зажима заготовки. Угол подъема кругового эксцентрика a изменяется при повороте кулачка и достигает максимального значения 90o (точка m, рис.3.1, б). Это обстоятельство вызывает непостоянство сил закрепления, поэтому для большей стабильности силы зажима применяют ограниченный профиль кулачка по30...45o по каждую сторону относительно точки m.

Круговые (цилиндрические) эксцентрики стандартизованы: диаметр от 32 до 80 мм, эксцентриситет от 1,7 до 4,0 мм (ГОСТ 9062-91). Они обеспечивают силу закрепления в диапазоне от 2,8 до 9,1 кН.

Обеспечение требуемого усилия закрепления при малом ходе дискового цилиндрического кулачка предъявляет требования к точности заготовки: допуск на ее размер в направлении закрепления не должен превышать величину эксцентриситета, т.е. должно выполняться условие е > (1,0...1,5)Т (Т - допуск на размер заготовки).

Кулачки с криволинейным профилем обычно выполняются по архимедо-вой спирали (иногда по логарифмической спирали или эвольвенте). Они имеют постоянный угол подъема кривой, что обеспечивает постоянство си-лы закрепления, одинаковые самотормозящие свойства в пределах всей ра-бочей зоны кулачка, а также обеспечивают значительный зажимной ход ку-лачка. Недостатком кулачков с криволинейным профилем является сложность их изготовления по сравнению с цилиндрическими кулачками.

В машиностроении стандартизованы и другие виды кулачковых (эксцен-триковых) зажимов приспособлений: эксцентрики круглые вильчатые, кулачки эксцентриковые сдвоенные, эксцентриковые устройства с рабочей зоной на торцовой поверхности валика и другие. Однако чаще всего при проектировании приспособлений эксцентриковые зажимные устройства компонуют с другими зажимными механизмами (элементами): с отводными или качающимися прихватами, с плунжерными элементами и т.д.

Клиновые зажимные устройства (рис.3.1, в) нашли широкое применение в приспособлениях благодаря своей простоте и компактности конструкции, быстродействию и надежности в работе. Клиновые зажимы применяются как самостоятельное зажимное устройство, так и в компоновке с другими зажимными механизмами. Основными элементами клиновых зажимов являются одно-, двух- и многоскосные клинья. Характерной особенностью клиновых зажимов является возможность изменения направления сил закрепления.

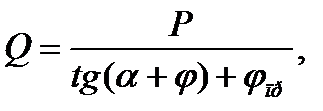

Развиваемую силу зажима Q (рис.3. 1, в) рассчитывают по формуле:

(3.1)

(3.1)

где Р - приложенная к клину сила;a - угол скоса клина; jпр- приведенный угол трения качения наклонной плоскости клина; φ- угол трения на горизонтальной плоскости клина.

Для уменьшения потерь в силе зажима, из-за трения по горизонтальной плоскости, ее заменяют опорным роликом 7. Иногда опорные ролики используются и для направления штока 6 (рис.3.1, в).

У клиновых зажимов с двухскосным клином сила зажима Q в два раза меньше, силы зажима создаваемой односкосным клином, так как на каждый шток передается сила Q = Р/2.

Примером многоскосного клинового зажимного устройства является цанговый зажим. Цанга представляет собой разрезную пружинящуюся втулку с тремя или четырмя лепестками, при помощи которых заготовка центрируется, а затем закрепляется. Цанговые зажимы различаются по способу закрепления заготовок: по наружной или по внутренней поверхностям.

Выигрыш в силе зажима Q в зависимости от приложенной силы зависит от величины скоса клина a и схемы клинового зажимного устройства. Например, при угле скоса a= 5° увеличение силы Q следующее:

устройство с трением по обеим поверхностям клина ........... Q = 3,44 Р

устройство с одним роликом на горизонтальной

поверхности ................................................................…….………. Q = 4,15 P

устройство с двумя роликами .............................................… Q = 5,34 P

При уменьшении угла скоса a выигрыш в силе возрастает, а при увеличении - уменьшается.

Рычажные зажимы (рис.3.1, г) аналогично клиновым, чаще всего приме-няются в сочетании с другими элементарными зажимами. С помощью ры-чага изменяют величину и направление передаваемой силы закрепления. Ти-повыми рычажными зажимами являются одно - или двуплечие прихваты. В зависимости от конструкции рычажного зажима сила закрепления заготовки Q может быть больше или меньше приложенной к рычагу силы, за счет потерь на трение в опоре рычага. В связи с этим при проектировании рычажных зажимных устройств особое внимание следует уделять расположению опор рычага и выбору направления и точки приложения сил к рычагу.

Комбинированные зажимные устройства состоят из двух и более элементарных зажимов. Примеры комбинированных зажимных устройств показаны на рис. 3.1, д и е.

Винто-рычажное зажимное устройство (3.1, д). Прижимная планка 8, которая одним концом опирается на регулируемую опору 9, приводится в движение винтом 1. Свободный конец прижимной планки, перемещаясь вниз, прижимает обрабатываемую заготовку 3 к установочным элементам приспособления. Прихват может использоваться для закрепления деталей 3 с различными размерами.

В клино-рычажном зажимном устройстве (рис. 3.1, е) рычаг 8, прижимающий обрабатываемую заготовку 3 к установочным элементам приспособления приводится в движение клиновым механизмом 5.

Принцип действия и конструкцию зажимного устройства конструктор выбирает исходя из конкретных условий выполнения операций: типа производства, величин сил резания, действующих на заготовку при выполнении операций, конструктивных особенностей заготовки, типа станка. Применяемые зажимные устройства делятся на три группы (рис. 3.2).

| П |

| П |

| К |

| СМ |

| Q |

| К |

| q |

| Σq=Pи=Q |

| К |

| CM |

| Q |

| L |

| Ри |

Рис.3.2. Схемы зажимных устройств приспособлений

К первой группе относятся зажимные устройства (рис. 3.2,а), имеющие в своем составе силовой механизм (СМ) и привод (П), который обеспечивает перемещение контактного элемента (К) и создает исходное усилие Ри , преобразуемое силовым механизмом в зажимное усилие Рз .Используемые приводы достаточны разнообразны: пневматические, гидравлические, пневмогидравлические, электрические и т.д. Применяются в серийном, крупносерийном производствах.

Во вторую группу (рис. 3.2, б) входят зажимные устройства, состоящие лишь из силового механизма, который приводится в действие непосредственно рабочим, прилагающим исходное усилие Ри на плече l. Эти устройства иногда называют зажимным устройством с ручным приводом (единичное и мелкосерийное производство).

К третьей группе (рис. 3.2, в) относятся зажимные устройства, которые в своем составе не имеют силового механизма, а используемые приводы лишь условно можно назвать приводами, так как они не вызывают перемещений элементов зажимного устройства и только создают зажимное усилие Рз , которое в этих устройствах является равнодействующей равномерно распределенной нагрузки q, непосредственно действующей на заготовку и создаваемой либо в результате атмосферного давления, либо посредством магнитного силового потока. К этой группе относятся вакуумные и магнитные устройства. Применяются во всех видах производства.

Несмотря на некоторое различие в методике расчетов зажимных устройств каждой из рассмотренных групп, основная часть расчетов остается общей и включает в себя следующие этапы:

определение сил и моментов резания;

выбор коэффициента трения f заготовки с опорными и зажимными элементами;

составление расчетной схемы и исходного уравнения для расчета зажимного усилия Рз ;

расчет коэффициента надежности закрепления К;

составление расчетной схемы и исходного уравнения для расчета исходного усилия Ри .

расчет диаметров силовых цилиндров пневмо- и гидроприводов.

На практике встречаются приспособления, в которых сила закрепления к заготовке прилагается с нескольких сторон (рис. 3.3, а) или с одной стороны в нескольких местах (рис. 3.3, б, в). При закреплении с одной стороны в нескольких местах возможны два варианта: закрепление одним зажимным устройством многократного действия; крепление заготовки в каждом месте производится автономными зажимными устройствами. В последнем случае после определения зажимных усилий Q1 и Q2 производится расчет каждого зажимного устройства, создающих эти усилия. При расчете многократных зажимных устройств силу закрепления определяют исходя из усилия равного n·Q (где n – кратность зажимного устройства). Например, двукратное зажимное устройство (рис. 3.3, в) следует рассчитывать на усилие 2Q.

Действующие на заготовку силы и моменты резания можно рассчитать по формулам, приводимым в справочниках и нормативах по режимам резания применительно к определенному виду обработки.

При обработке заготовки на нее действуют силы резания. Их величина, направление и место приложения могут изменяться в процессе обработки поверхности, влияя на положение заготовки в приспособлении. В табл. 3.1 показаны примеры действия сил и моментов резания для различных технологических операций.

Расчетную схему следует составлять для наиболее неблагоприятного местоположения режущего инструмента по длине обрабатываемой поверхности.

| Q1 |

| Q2 |

| Q1 |

| Q2 |

| Q |

| 2Q |

| Q |

а б

в

Рис. 3.3. Схемы закрепления заготовки в приспособлении

1 – приспособление; 2 – обрабатываемая заготовка.

Таблица 3.1

Силы и моменты резания для различных видов обработки

| № пп | Вид обработки | № пп | Вид обработки | |||||||

Строгание

|

плоскости

| |||||||||

Плоское шлифование

|

Р2 |

Продолжение таблицы 3.1

|

шлифование

| Фрезерование торца вала

| ||||||||

плоскости

|

плоскости | ||||||||

|

| ||||||||

Точение |

По расчетной схеме необходимо установить направления возможного перемещения или поворота заготовки под действием сил и моментов резания, определить величину проекций всех сил на направление перемещения и составить уравнения сил и моментов.

Рассмотрим пример составления схемы сил, действующих на обрабатываемую заготовку в приспособлении при фрезеровании плоской поверхности.

Пример 1.Необходимо фрезеровать поверхность А призматической детали (рис. 3.4, а).

Обрабатываемая деталь базируется в приспособлении на шесть опорных точек (рис. 3.4, а), лишая заготовку всех шести степеней свободы. Обработка ведется цилиндрической фрезой с глубиной резания, при которой за один или два прохода снимается припуск Z.

| l |

| Z |

| Q |

| a |

| b |

| l |

| Py |

| Pz |

| Fтр |

| 2,3 |

| 2,3 |

| А |

| А |

| Z |

| Fтр1 |

| Fтр2 |

| n |

| n |

а б

Рис.3.4. Схема установки заготовки для фрезерования заготовки (а) и схема

сил, действующих на обрабатываемую заготовку (б)

Сила резания при фрезеровании будет иметь две составляющие Ру и Рz, которые будут оказывать наибольшее воздействие на положение обрабатываемой заготовки в приспособлении. Составляющая силы резания Рz и приложенная сила закрепления Q вызываю появление сил трения в точках контакта заготовки с опорой (Fтр, Fтр1, Fтр2). Схема сил, действующих на обрабатываемую заготовку, показана на рис. 3.4, б. Величину необходимого зажимного усилия Q определяют на основе решения задачи статики, рассматривая равновесие заготовки под действием приложенных к ней сил.

Пример 2. Сверление отверстия в заготовке, закрепленной в 3-х кулачковом патроне токарного станка (рис. 3.5).

| d |

| d |

| Q |

| T1 |

| T2 |

| Po |

| M |

| D |

| D |

а б

Рис.3.5. Схема установки заготовки для сверления заготовки (а) и схема

сил, действующих на обрабатываемую заготовку (б)

При сверлении отверстия диаметром d в детали типа тела вращения диаметром D, заготовка устанавливается в 3-х кулачковом патроне токарного станка (рис. 3.5, а). Сверление отверстия ведется сверлом, закрепленным в задней бабке токарного станка.

При закреплении заготовки в 3-х кулачковом патроне токарного станка под действием силы закрепления Q возникают силы трения Т1 и Т2. В процессе сверления возникают: крутящий момент М и осевая сила Ро. Направления действия сил и моментов, а также точки их приложения показаны на рис.3.5, б. Как и в предыдущем примере, решая задачи статики определяют необходимую силу закрепления.

3.2 Расчет сил закрепления

3.2.1. Выбор схемы закрепления заготовки

После лишения заготовки шести степеней свободы в результате выбора комплекта технологических баз, заготовка должна быть закреплена. При закреплении учитываются все силы, действующие на заготовку. Они могут быть представлены как сумма сил, стремящихся сместить заготовку в процессе обработки и суммы сил, препятствующих этому смещению (рис. 3.6).

| nфр |

| Ррез |

| Ру |

| Рz |

| Fтр |

| Q |

| N |

| Fи |

| Р=mg |

| n |

| Заготовка |

| Режущий инструмент |

Рис. 3.6. Схема сил, действующих на заготовку в процессе обработки

На рисунке 3.6 показано фрезерование цилиндрической заготовки концевой фрезой. При этом, стол, на котором закреплена заготовка, является магнитным и поворачивается в процессе фрезерования.

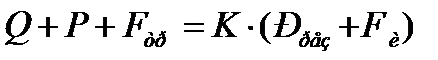

Общее уравнение баланса силможно записать в следующем виде:

, (3.2)

, (3.2)

где Q–- сила закрепления; P = mg – масса заготовки; Fтр = f·N – сила трения, определяется как произведение коэффициента трения f (для трения стали по стали: f = 0,1) на силу давления N (реакцию опоры) в этой точке; Pрез – сила резания, определяется в зависимости от режимов обработки, технологического метода обработки, материала режущей части инструмента, материала обрабатываемой детали и условий обработки; Fи – сила инерции, возникает, если заготовка вращается и её центр масс не совпадает с осью вращения (токарная обработка). В случае, когда заготовка неподвижна (фрезерование и сверление на сверлильном станке), инерционные силы не учитываются; K – коэффициента запаса закрепления заготовки (Kmin = 2,5).

Для надежного закрепления заготовки в процессе механической обработки необходимо из уравнения баланса сил найти силу закрепления заготовкиQ. Эта сила определяется по формулам теории "Сопротивления материалов" и "Теоретической механики".

| <== предыдущая страница | | | следующая страница ==> |

| В свою очередь величина e может быть определена | | | Выбор направления действия силы закрепления |

Дата добавления: 2014-10-14; просмотров: 1207; Нарушение авторских прав

Мы поможем в написании ваших работ!