Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Методы механических испытаний металлов и сплавов

Качество металлов и изделий из них оценивают по результатам механических, химических, технологических, металлографических испытаний и наружного осмотра.

Механические свойства устанавливают по результатам статических, динамических и усталостных (на выносливость) испытаний.

Статические испытания характеризуются медленным и плавным приложением нагрузки. Основными из них являются испытания на растяжение, твердость и вязкость разрушения.

Испытание на растяжение. Для этого вида испытания изготавливают стандартные образцы с установленной расчетной длиной для круглого образца / = 10^; для плоского образца / = 11,3/^, где <1 - диаметр образца, мм; Р0 - площадь поперечного сечения образца, мм .

Испытания проводят на специальной машине путем осевого растяжения образца до разрыва, с автоматической записью диаграммы зависимости деформации от нагрузки. В результате испытаний получают следующие характеристики:

Испытания проводят на специальной машине путем осевого растяжения образца до разрыва, с автоматической записью диаграммы зависимости деформации от нагрузки. В результате испытаний получают следующие характеристики:

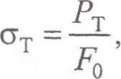

• предел текучести - наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки (остаточная деформация не превышает 0,2 %):

|

где РТ - нагрузка, соответствующая площадке текучести, Н;

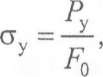

предел прочности — напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца

где Рв - максимальная нагрузка, при которой произошло разрушение образца, Н;

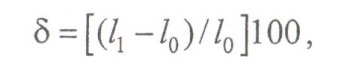

относительное удлинение (%) - отношение приращения длины образца после разрыва к его первоначальной длине

где l0 и 1Х- длина образца до и после испытания, м

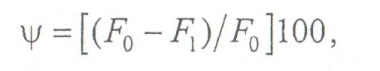

относительное сужение (%) - отношение уменьшения площади поперечного сечения образца после разрыва к первоначальной площади его поперечного сечения:

| гдеF0 и |

F1 - площадь сечения образца до и после испытания, м2; предел упругости - напряжение, при котором остаточное удлинение равно 0,05 % расчетной длины образца:

|

где - нагрузка (Н), при которой образец получает остаточное удлинение, равное 0,05% расчетной длины.

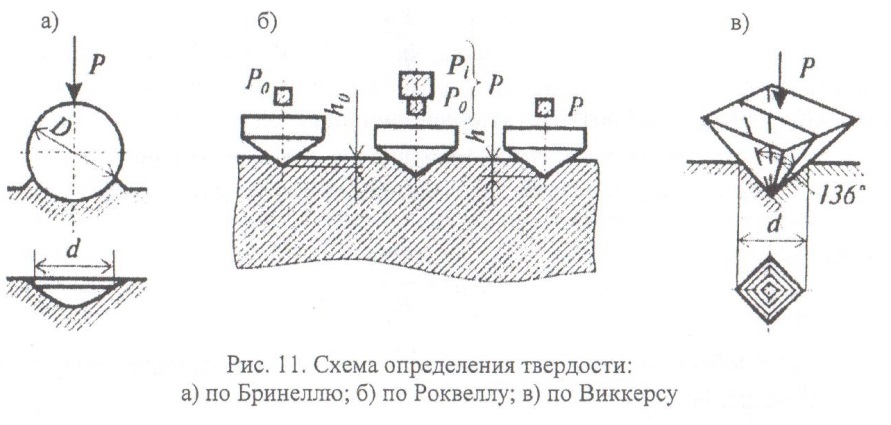

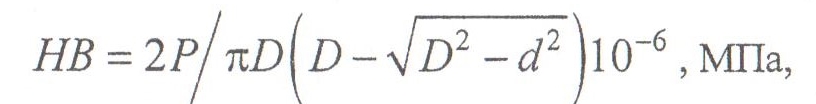

Испытание на твердость. Твердость металла испытывают путем вдавливания в него под определенной нагрузкой стального шарика, алмазного конуса или пирамиды (рис. 11) и оценивают по величине произведенной пластической деформации (отпечатку). В зависимости от вида используемого наконечника и критерия оценки различают твердость по Бринел- лю, Роквеллу и Виккерсу

Твердость металлов по Бринеллю рассчитывается по формуле

, где Р – нагрузка

D - диаметр стального шарика, м, в приборе принят £> = 110 2м; d - диаметр отпечатка (лунки), м.

При испытании значение Р принимают: для стали и чугуна - 3-10 Н, для меди и сплавов - 1•104 Н, а для очень мягких металлов (алюминия, баббита) - 2,5 - Ю3 Н. Метод применим дЛя металлов и сплавов с твердостью не более 4500 МПа, так как при большей твердости стальной шарик может деформироваться.

Для углеродистых сталей, имеющих предел прочности 300.. .1000 МПа, существует приближенная зависимость между твердостью по Бринеллю (НВ) и пределом прочности при растяжении: а = 0,36 НВ.

Твердость по Роквеллу измеряют в условных единицах по формулам: HR- 100-е (при вдавливании алмазного конуса с углом при вершине 120°);

HR = 13 0 - е (при вдавливании стального шарика, D = 1,588 • 10~3 м), где e = {h-h^)l2-Ю"6, h - глубина внедрения наконечника (м), под действием общей нагрузки Р после снятия основной нагрузки /}, - глубина внедрения наконечника под действием предварительной на- груз|си Р0 (м).

Предварительная нагрузка Р0 при испытаниях, независимо от вида наконечника, принята равной 100 Н; основная Pt для стального шарика - 900 Н (шкала В), для алмазного конуса - 1400 Н (шкала С) и 500 Н (шкала А). В соответствии с этим твердость по Роквеллу обозначается HRA, HRB HRC. Метод широко применяется в промышленности, особенно для твердых и тонколистовых металлов и сплавов.

Твердость по Виккерсу определяется по формуле

где Р - нагрузка на алмазную пирамиду от 500 до 1200 Н;

среднеарифметическое значение двух диагоналей отпечатка, м.

Твердость по Виккерсу обозначается НУ5, НУЮ и т. д. Чем тоньше и тверже металл и сплав, тем меньше должна быть нагрузка при испытании.

Для определения микротвердости мелких изделий и структурных составляющих металлов используют метод Виккерса в приборном сочетании с металлографическим микроскопом.

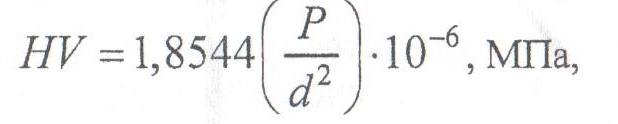

Испытание на изгиб. Испытание на изгиб в холодном или нагретом состоянии проводится для определения способности листового металла принимать заданный по размерам и форме изгиб. Образцы для испытания

вырезают из листа без обработки поверхностного слоя и подвергают пробе на изгиб на прессе или в тисках (рис. 12). Если после испытания на поверхности образца не обнаружены внешние дефекты, трещины, надрывы, расслоения или излом, то металл выдержал испытание. При толщине листового металла больше 30 мм испытание на изгиб обычно не проводят

Испытание металлов на вязкость разрушения проводят на стандартных образцах с надрезом при трехточечном изгибе. Метод позволяет оценить сопротивление металла распространению, а не зарождению трещины или трещиноподобного дефекта любого происхождения, всегда имеющегося в металле. Вязкость разрушения оценивается параметром К, представляющим собой коэффициент интенсивности напряжений или локальное повышение растягивающих напряжений (МПа) в вершине трещины:

где У - безразмерный коэффициент, зависящий от размера образца и

трещины;

С - длина трещины, м;

ая - номинальное (среднее) напряжение вдоль трещины.

Условие стабильного существования трещины без ее роста и развития будет К < К1с, где К1с - критический коэффициент интенсивности напряжений, определяемой при испытании образцов-балочек с надрезом на изгиб. Он характеризует трещиностойкость металла и является структурно-чувствительной характеристикой: уменьшается при понижении температуры, увеличении скорости приложения нагрузки и коррозии металла.

Динамические испытания металлов проводят на ударный изгиб и знакопеременное циклическое нагружение.

Испытание на удар. Испытанием на удар определяют способность работы металла в условиях динамических нагрузок, или хрупкость. Чем пластичнее металл, тем лучше он переносит ударные нагрузки. Испытание на удар производят на специальных маятниковых копрах с применением стандартных образцов с надрезом. Удельная ударная вязкость

где А - работа, затраченная на разрушение образца, Дж/м ; F— площадь поперечного сечения в месте надреза, м . Сопротивление металла ударному изгибу называют ударной вязкостью и обозначают КСи, КСУ и КСТ (где КС - символ ударной вязкости, а II, V и Т - вид и размер концентратора напряжения). Она представляет работу Ау удара, отнесенную к начальной площади Р0 сечения образца в месте концентратора, т. е. КС = А /Р0, МДж/м2. Ударная вязкость характеризует сопротивление металла хрупкому разрушению и используется для определения порога хладноломкости.

Сопротивление металла циклическому нагружению характеризуется максимальным напряжением, которое может выдержать металл без разрушения за заданное число циклов и называется пределом выносливости. Применяют симметричные и несимметричные циклы нагружения. Предел выносливости резко снижается при наличии концентратора напряжений. Чувствительность к ним при симметричном цикле нагружения определяется эффективным коэффициентом напряжений

где q-1 и q-1h- пределы выносливости образцов гладкого и с надрезом.

3. Сплавы на основе железа

3.1. Основы технологии производства стали и чугуна

Производство чугуна. Производство черных металлов из железной руды - сложный технологический процесс, который может быть условно разделен на две стадии. На первой стадии получают чугун, а на второй его перерабатывают в сталь.

Чугуном называют сплав железа с углеродом (2,14...6,67 %), кроме них, в состав сплава могут входить кремний, марганец, сера, фосфор и др. Исходными материалами для производства чугуна являются железные руды, топливо и флюсы. Наиболее часто применяют руды, содержащие от 30 до 70 % железа (красный, магнитный, бурый, шпатовый железняки) и пустую породу.

Топливом служит кокс - продукт сухой перегонки коксующихся каменных углей.

Флюсы (плавни) служат для понижения температуры плавления пустой породы и перевода ее и золы топлива в шлак. В качестве флюсов используют известняки, доломиты, песчаники и др. Чугун выплавляют в доменных печах объемом до 5000 м , в которые загружают руду, кокс и флюсы чередующимися слоями, непрерывно опускающимися в низ печи под действием собственной массы. В нижнюю часть печи под давлением подают горячий воздух для поддержания процесса горения топлива. Процесс восстановления железа из его оксидов и науглероживания металла происходит последовательно при температуре 900-1900 °С.

В результате плавления восстанавливается не только железо, но и другие элементы, находящиеся в руде (кремния, марганца, фосфора, серы), которые переходят в чугун. Расплавленный шлак имеет меньшую плотность и всплывает над чугуном. Расплавленный чугун и шлак периодически выпускают через специальные отверстия - чугунную и шлаковую латки.

Следует отметить, что процесс выплавки чугуна не ограничивается доменным процессом. Качество чугуна зависит от многих факторов. Это и подготовка шихты, включающая дробление и тщательную промывку, сортировку и обогащение железной руды путем магнитной сепарации и агломерация (спекание мелочи руды в крупные куски). Угли перед коксованием промывают. В доменную печь лучше подавать кислород вместо нагретого воздуха. Все эти и другие технологические приемы интенсифицируют процесс производства чугуна, однако требуют создания дополнительных производств и новых инженерных решений.

В результате доменной плавки могут быть получены различные виды чугунов: передельные (80.. .90 %), идущие в основном на производство стали; литейные (8.. .18 %), предназначенные для получения чугунных отливок; ферросплавы (2.. .3 %), содержащие повышенное количество марганца и кремния. Ферросплавы применяют как добавки при производстве стали.

Перспективным видом производства является процесс получения губчатого железа непосредственно из руд путем продувки их водородом или смесью водорода с оксвдом углерода под давлением до 3 МПа с последующим отделением железа от пустой породы магнитной сепарацией.

Производство стали. Сталью называют железоуглеродистые сплавы с содержанием углерода до 2,14 %. При производстве стали происходит снижение содержания углерода и примесей, присутствующих в чугуне (Мп, 81, Б, Р и др.), за счет окисления кислородом, содержащимся в руде. Снижению содержания углерода и примесей способствует закись железа РеО, которая образуется в начале плавки. Так как излишняя закись железа вызывает хрупкость стали, производят раскисление жидкой стали путем введения ферросплавов (ферромарганца, ферросицилия, ферроалюминия). Образовавшиеся соединения всплывают и удаляются вместе со шлаком.

Выплавку стали осуществляют в мартеновских печах, в конвертерах и электропечах.

В мартеновских печах, помимо чугуна, может быть произведена переплавка металлического лома (до 60...70 %), руды и флюса. Топливом служит газ (смесь доменного, коксовального и генераторного) и подогретый воздух, обеспечивающий температуру 1800...2000 °С. Производительность печи за одну плавку (8... 12 ч) - до 900 т.

В мартеновских печах возможны автоматизация процесса плавки и повышенная точность химического состава стали.

Недостатками плавки стали в мартеновских печах являются:

• периодичность процесса плавки;

• сложность оборудования;

• высокая стоимость выплавляемой стали.

При конверторном способе получения стали в качестве шихты используют жидкий чугун, металлический лом (до 50 %), руду, флюс. Сжатый воздух подают в конвертер под давлением (0,3...0,35 МПа), нагрев стали происходит за счет химических реакций окисления углерода и примесей, находящихся в чугуне. При дополнительном использовании кислорода (кислородно-конвертерное производство стали) взамен сжатого воздуха производительность установки резко повышается (на 25—30 %).

Достоинствами современных конвертеров являются:

• быстрота процесса (15-25 мин);

• пониженная (на 3-5 %) себестоимость стали по сравнению с мартеновским способом;

• повышенная производительность труда (на 35—40 %);

• высокая емкость конвертеров (до 600 т).

Недостатки конвертерного способа производства:

• высокий угар металла;

• повышенный расход огнеупоров;

• применение чугуна лишь с минимальным содержанием фосфора и серы;

• трудность управления процессом плавки из-за непродолжительности процесса;

• повышенное содержание азота.

Производство специальных и высококачественных сталей осуществляют в электрических (дуговых или индукционных) печах.

В зависимости от необходимого качества стали в электрические печи емкостью до 270 т загружают либо стальной скраб и железную руду, либо жидкие стали, поступающие из конвертера или мартеновской печи.

В состав шихты вводят флюсы и легирующие добавки. Источником теплоты является электродуга, образующаяся между вертикально установленными угольными электродами и расплавленным металлом.

Особенности производства стали в электропечах:

• восстановительная атмосфера, что способствует значительному сокращению угара стали и уменьшению расхода легирующих добавок;

• возможность достижения более высокой температуры, позволяющей получать специальные легированные стали;

• точное регулирование химического состава стали;

• более полное удаление вредных примесей фосфора и серы.

В настоящее время широко используют комбинированные способы получения стали. Сталь последовательно выплавляют в мартеновских печах, в конвертерах и окончательно доводят до заданного состава в электропечах.

Разливка металла. Из плавильных печей металл выпускается в специальный ковш, в нем транспортируется к литейным формам или изложницам, в которых металл охлаждается и после затвердения получаются слитки.

В настоящее время разливка стали в изложницы осуществляется непрерывно; часто для улучшения свойств стали используют вакуумирование.

Непрерывная разливка стали устраняет в металле усадочные раковины, снижает отходы, обеспечивает получение плотных мелкозернистых отливок, значительно повышает производительность труда, отпадает необходимость в обжимных станах.

Непрерывный метод разливки стали был разработан российскими учеными и схематически может быть представлен следующим образом.

Из ковша расплавленный металл поступает в кристаллизатор (изложница со сквозной литейной полостью, охлаждаемой водой), в котором на литейной заготовке образуется корка. По мере протягивания и дополнительного охлаждения водой металл окончательно затвердевает, после затвердения слиток на специальном поддоне вытягивается, разрезается на нужные размеры и направляется на обработку.

Влияние постоянных примесей на свойства стали. Получаемая в промышленности сталь имеет сложный химический состав. Содержание железа в ней находится в пределах 97,0.. .99,5 %, присутствует также некоторое количество элементов, поступающих в состав сплава по технологическим причинам. Такие примеси называют постоянными, это марганец, кремний, сера, фосфор, кислород, азот, водород.

Кремний и марганец присутствуют в стали в количестве соответственно 0,35...0,4 % и 0,5...0,8 %. Кремний повышает предел текучести и снижает способность стали к холодной деформации. Марганец повышает прочность, не снижая пластичности, но уменьшает красноломкость, т. е. хрупкость при высоких температурах, вызванную серой. Кремний и марганец - примеси постоянные и технологически неизбежные, так как они всегда присутствуют в руде в виде Мп02 и 8Ю2, а ферросилиций является раскислителем при выплавке стали. За счет наличия в структуре стали кремния и марганца твердость (НВ) феррита составляет 600-800 МПа, а у чистого феррита - около 1000 МПа.

Сера присутствует в небольших количествах в железных рудах и топливе и является вредной примесью. Она образует с железом химическое соединение FeS, образующее, в свою очередь, с железом эвтектику при 988 °С, по границам его зерен. При прокатке или ковке такой стали при 1000... 1200 °С эвтектика между зернами расплавляется, связь между ними нарушается, вследствие чего в направлении деформирования появляются надрывы и трещины. Сера, кроме того, снижает ударную вязкость и предел выносливости, ухудшает свариваемость и коррозионную стойкость, поэтому содержание серы в стали ограничивается до 0,035...0,06 %. Марганец образует с серой тугоплавкое соединение Мпв, имеющее температуру плавления 1620 °С, т. е. выше, чем у железа, и располагается внутри зерен стали, поэтому МпБ в значительной степени ослабляет вредное влияние серы и практически исключает красноломкость стали.

Фосфор также является вредной примесью в стали. Растворяясь в феррите, он сильно искажает кристаллическую решетку, повышает временное сопротивление и предел текучести стали, а пластичность и вязкость уменьшает. Снижение вязкости тем значительнее, чем больше в стали углерода. Фосфор повышает порог хладноломкости стали (на 20...25 °С на каждые 0,01 % содержание фосфора) и уменьшает то усилие, при котором развиваются трещины. Содержание фосфора в стали ограничивается в зависимости от вида дальнейшей обработки металла пределами от 0,025 до 0,07 %.

Азот и кислород присутствуют в стали в виде хрупких включений ¥еО, 8Ю2, А1203, Бе4К, твердых растворов или в свободном состоянии в раковинах, трещинах и других дефектных участках металла. Концентрируясь по границам зерен в виде оксидов и нитридов, они повышают порог хладноломкости, уменьшают ударную вязкость и предел выносливости стали.

Особенно вреден растворенный в стали водород. Он не только делает ее более хрупкой, но и приводит к образованию в катаных заготовках и поковках тонких трещин — флокенов. В изломе они имеют вид хлопьев серебристого цвета. Флокены резко ухудшают свойства стали и поэтому металл, имеющий флокены, нельзя использовать в промышленности. Выплавка и разливка стали в вакууме значительно уменьшает содержание в ней водорода и других газов.

Крайне опасно содержание водорода в стали при сварке из-за появления в наплавленном и основном металле холодных трещин.

3.2. Обработка металла давлением

Металлические слитки, в зависимости от назначения, превращают в изделия разными способами. Одним из самых экономичных и высокопроизводительных способов производства заготовок различного назначения, в том числе и в целях изготовления изделий для строительной промышленности, является обработка металлов давлением. В настоящее время почти 90 % всей выплавляемой стали и 60 % цветных металлов и сплавов подвергают обработке давлением.

Этот метод основан на способности металла в определенных условиях к пластическим деформациям без нарушения целостности заготовки. При этом происходят изменения формы изделия, структуры и свойств металла, размеров и формы зерен.

При изготовлении изделий используют как холодную, так и горячую обработку заготовок металла.

При холодной обработке давлением происходит изменение формы зерен - вытягивание их в направлении наибольшей деформации с ориентацией в одном направлении. Такое изменение структуры материала сопровождается повышением механических свойств (пределов прочности и текучести, твердости); снижаются деформативные свойства (относительное удлинение и сужение, ударная вязкость), изменяются и физические свойства. Обработке металлов давлением в холодном состоянии подвергают только листовые и полосовые заготовки из низкоуглеродистой стали и заготовки из цветных металлов.

При горячей обработке заготовку нагревают до температуры на 150— 200 °С ниже температуры плавления стали данного состава. Затем заготовку подвергают давлению, в результате чего она легко деформируется без нарушения целостности и связи между зернами. В результате горячей обработки давлением улучшается структура стали и повышаются ее механические свойства, так как происходит заварка микротрещин, пустот и газовых раковин, частично выравнивается химический состав.

Увеличение содержания в стали углерода и постоянных примесей (кремния, фосфора, серы) снижает способность стали к пластическим деформациям.

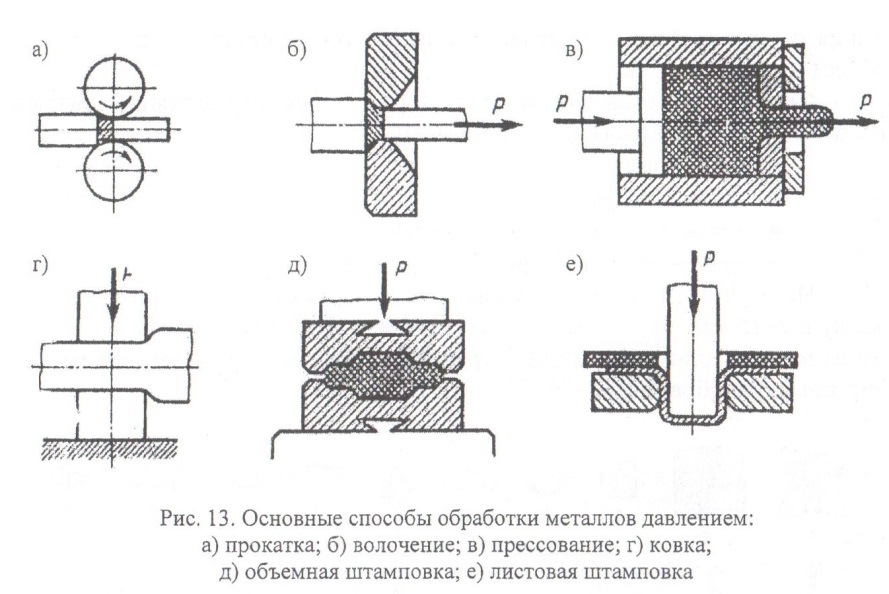

Способы обработки металла давлением (рис. 13) могут быть различными и зависят от назначения изделий, это:

• прокатка;

• волочение;

• прессование;

• ковка;

• штамповка;

• литье.

Прокатка - самый распространенный вид горячей обработка стали, до 90 % всей выплавляемой стали перерабатывают этим методом. При прокатке металл обжимают между валками прокатного стана, вращающимися в разные стороны, в результате обжатия заготовки происходит увеличение ее длины и ширины

Валки могут быть гладкими (для прокатки листов, полос и т. д.) или с фигурными вырезами - ручьями. Совокупность вырезов в верхнем и нижнем валках образуют калибр. Комплект прокатных валков со станиной называется рабочей клетью. Если валки вращаются в одну сторону, то клеть называют нереверсивной, если могут изменять направление движения - реверсивной. Прокатные станы по числу и расположению валков в клети подразделяют на дуо, трио, кварто, многовалковые и универсальные.

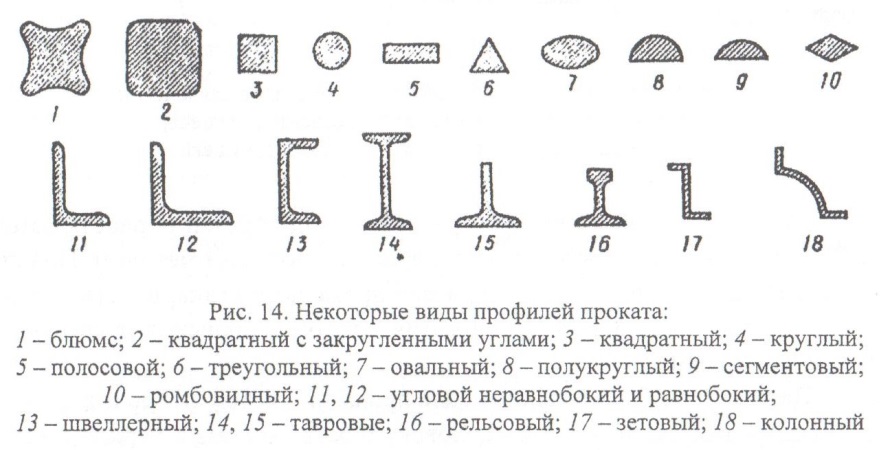

Профиль - это форма поперечного сечения продукции, получаемой при прокате. Исходным материалом для получения крупных профилей служат блюмсы, заготовки квадратного сечения до 450x450, получаемые путем прокатки на блюминге стали, нагретой до 1300 °С. Для прокатки на толстый лист используют слябы - слитки (до 60 т) прямоугольного сечения с максимальной толщиной до 350 мм и шириной до 2300 мм.

После прокатки на слябинге полосы металла поступают на заготовительные станы, где их режут на мерные куски (сутунки) и передают на склад для охлаждения и отделочных операций - зачистки, травления, уд ления поверхностных дефектов. Затем заготовки направляют на сортовые и листопрокатные станы.

Сортаментом называют совокупность форм и размеров профилей, он подразделяется на следующие группы:

• сортовой прокат;

• листовой прокат;

• трубы (сварные и бесшовные);

• профили специального назначения.

На сортовых станах заготовки после нагрева в печи проходят прокатку в 7—15 калибра; так получают профили (рис. 14), которые после резки на мерные длины охлаждают, травят в холодном состоянии, производят термическую обработку.

Листовой прокат подразделяют:

• на толстолистовой (толщина от 4 мм и более);

• тонколистовой (толщина листа менее 4 мм). Листовую сталь по назначению подразделяют:

• на автотракторную;

• трансформаторную;

• кровельное железо;

• жесть;

• листовую сталь со специальными покрытиями;

• биметаллический лист и пр.

Листовая сталь широко используется в строительстве. Тонколистовую сталь прокатывают в горячем и холодном состоянии; современная технология позволяет получить путем непрерывной прокатки

листы толщиной менее 0,1 мм с суммарным обжатием до 80-90 % без промежуточной термической обработки.

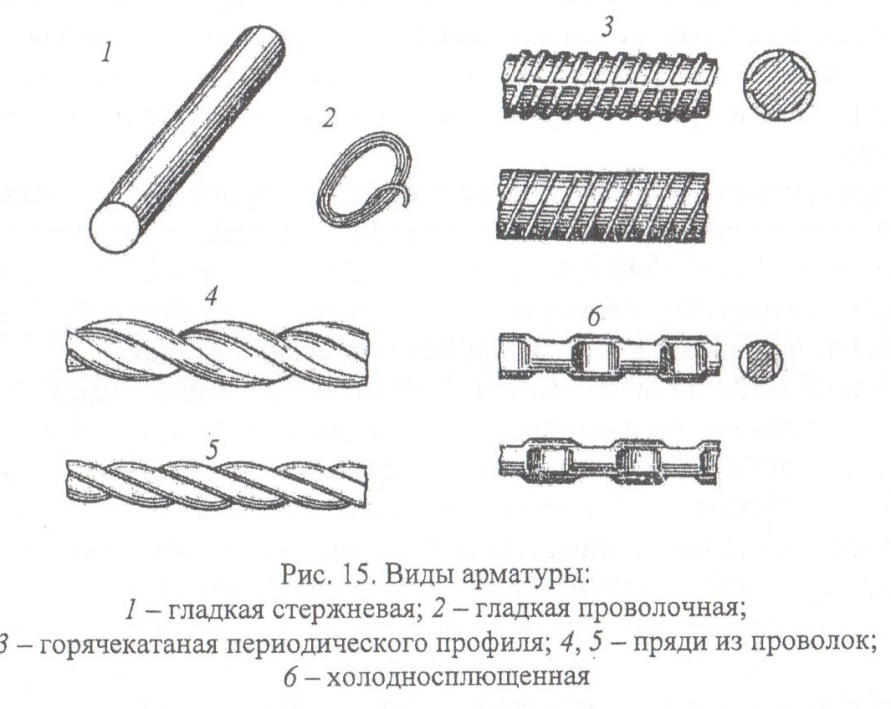

На станах прокатывают также арматурную сталь, используемую при производстве железобетона и имеющую достаточно сложные профили (рис. 15)

Путем проката получают бесшовные и сварные трубы.

Бесшовные трубы прокатывают диаметром 30-650 мм с толщиной стенки от 2 до 160 мм, а сварные - диаметром от 5 до 2500 мм. Изготовляют трубы, в зависимости от назначения, из углеродистых и легированных сталей и цветных металлов. Основная операция при производстве бесшовных труб - прошивка, т. е. получение в заготовке сквозного отверстия. Перед прошивкой заготовку нагревают до температуры горячей обработки давлением и направляют на прошивочный стан с двумя бочкообразными валками, оси которых расположены под углом 10-15 °С друг к другу, таким образом реализуется принцип поперечно-винтовой прокатки. Трубы диаметром 29-108 мм и толщиной стенки 8-12 мм получают путем прокатки на непрерывном трубопрокатном стане с производительностью до 900 тыс. т в год.

Сварные трубы изготавливают из прокатных полос (штрипсов) или листов. Процесс производства трубы включает в себя формовку плоской заготовки в трубу, сварку, правку, калибровку. Производят трубы с прямым и спиральным швами. В первом случае из листа формируют трубную заготовку, затем ее сваривают с наложением наружного и внутреннего швов. Во втором случае в качестве исходной заготовки используют линейку, которую сворачивают по спирали в трубу нужного диаметра и затем сваривают по кромке наружным и внутренним швами. Прочность и надежность труб со спиральным швом выше, чем с прямым.

Волочением называют процесс протягивания прутка или проволоки через отверстие в волоке (матрице), размеры поперечного сечения которого меньше размеров исходной заготовки. Волочение проводят на воловолочильных станах для получения тонкой и тончайшей проволоки, калибрования прутков и труб круглого и фасонного сечения из стали и цветных металлов.

Прессование - процесс, в результате которого металл выдавливают через круглое или фасонное очко в матрице. Форма и размеры очка определяют форму и сечение прессуемого изделия - прутков, труб и фасонных профилей из цветных металлов и их сплавов, а также сталей. Прессование производят на гидравлических или механических прессах.

Ковка металла заключается в обжатии заготовки между верхним и нижним бойками с применением разнообразного кузнечного инструмента. Различают свободную ковку (металл течет в стороны) и ковку в штампах (металл принудительно должен заполнять полость штампа). При ковке происходит изменение микроструктуры металла с образованием измельченного зерна или волокнистой структуры. В строительстве ковку применяют для изготовления болтов, тяжей, анкеров, хомутов, скоб, башмаков, бугелей и т. п. Путем ковки пневматическими клепальными молотками или машинами производят неразъемное соединение отдельных листов и фасонных профилей (клепка).

Штамповкой изготовляют значительное количество строительных конструкций. Это процесс деформации металла в штампах, при котором обеспечиваются однородность и точность ковочных поверхностей, не требующих дополнительной обработки. Различают объемную и листовую штамповку. При объемной штамповке предварительно нагретую заготовку деформируют в замкнутой полости штампа на молотах, прессах или горизонтально-ковочных машинах.

Для строительных конструкций, толщина стенок которых мало отличается от толщины исходных заготовок, используют листовую штамповку, которая состоит в деформации в холодном состоянии листовой исходной заготовки в штампе, имеющем матрицы с прижимным кольцом и пуансон. Металл для штамповок должен быть высокопластичен, чаще это малоуглеродистые или легированные стали. В отдельных случаях возможно совмещение штамповки и сварки, что обеспечивает возможность получения конструкции сложной формы.

Для облегчения массы конструкций и экономии металла производят тонкостенные штампованные строительные профили из специальной высокопластичной, антикоррозионной листовой стали толщиной 2...3 мм. В конструкциях эти профили сваривают точечной или электродуговой сваркой.

Литье широко применяют в производстве различного вида архитектурно-строительных изделий или заготовок из металла. Литые детали изготавливают путем отливки расплавленного металла в формы. Примерно

^ всех отливок получают в разовых песчаных формах и - - специальными видами литья. Чугун плавится в вагранках, которые обеспечивают расплавление жидкого чугуна при минимальном угаре и экономном расходе топлива.

Получение стальной отливки значительно сложнее, чем чугунной, так как у стали большая усадка (стали - 2 %, чугуна - 1 %), необходима высокая температура (до 1600 °С), выше растворимость газов, что способствует пузыристости стальной отливки. Для получения стальной отливки следует пользоваться только полностью раскисленным металлом и применять последующую термическую обработку. Отливку можно производить также из цветных металлов.

Литье деталей в песчаных формах имеет существенные недостатки, а именно: форма изготовляется только на одну отливку, точность отливки недостаточна.

Для массового производства точных отливок успешно используют специальные виды литья, обеспечивающие повышенную точность, а в ряде случаев не требующие последующей механической обработки. Имеется более чем 50 способов специальных видов литья, основными из которых являются: литье в металлические формы (кокильное литье), литье под давлением, центробежное литье, литье по выплавляемым моделям, литье в оболочковые формы (корковое литье) и др.

| <== предыдущая страница | | | следующая страница ==> |

| Кристаллическое строение металлов | | | Диаграмма состояния железоуглеродистых сплавов |

Дата добавления: 2014-07-14; просмотров: 1265; Нарушение авторских прав

Мы поможем в написании ваших работ!