Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Диаграмма состояния железоуглеродистых сплавов

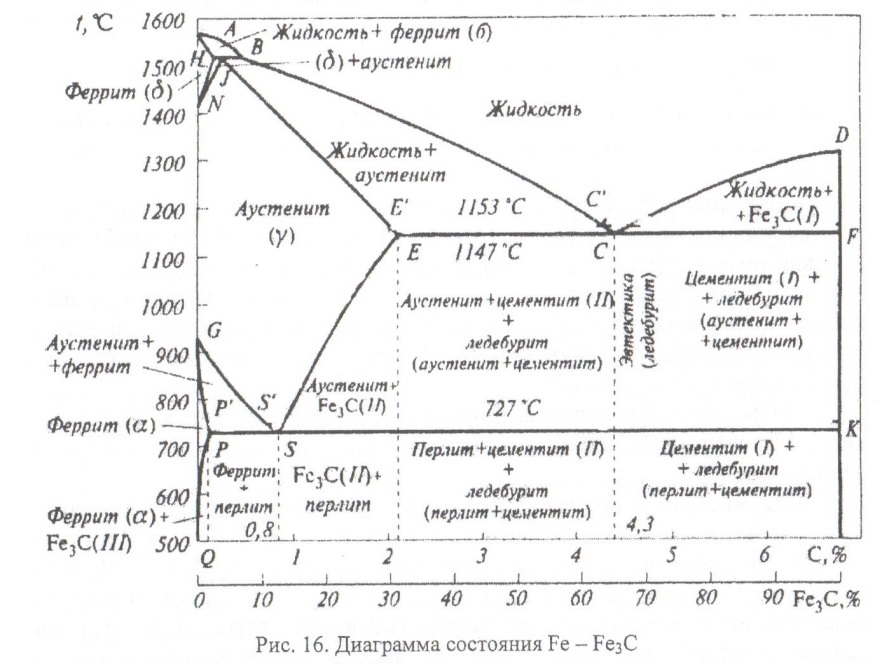

Диаграмма состояния железоуглеродистых сплавов (рис. 16) описывает равновесное состояние сплава «железо - углерод» в зависимости от содержания углерода и температуры. По ней судят о структуре медленно охлажденных сплавов, а также о возможности изменения их микроструктуры в результате термической обработки, определяющей эксплуатационные свойства сплавов.

На диаграмме состояния железоуглеродистых сплавов, на оси ординат отложена температура, на оси абсцисс - содержание в сплавах углерода до 6,67 %, т. е. до такого количества, при котором образуется химическое соединение Ре3С – цементит

Рассматриваемую диаграмму правильнее считать не диаграммой железоуглеродистых сплавов, а железоцементитных, так как свободного углерода в них не содержится. Но так как содержание углерода пропорционально содержанию цементита, то практически удобнее все изменения структуры сплавов связывать с различным содержанием углерода.

Все линии на диаграмме соответствуют критическим точкам, т. е. тем температурам, при которых происходят структурные изменения в сплавах.

Точка А (1539 °С) соответствует температуре плавления чистого железа, точка D (1250 °С) - температуре плавления цементита Ее3С. Точки N (1392 °С) и G (910 °С) соответствует полиморфному превращению а - Ре —> у - Fе. Точка Е характеризует предельную растворимость углерода (2,14 %) в у - Бе. Верхний левый угол диаграммы характеризует аллотропическое превращение а(5) <-> у-Бе при высоких температурах. В интервале температур 1392-1539 °С а - Бе нередко обозначается как 8 - Бе.

Линия АС D - линия начала кристаллизации сплава (линия ликвидуса), линия АЕСF- линия конца кристаллизации сплава (линия солидуса). Область АЕSG на диаграмме соответствует аустениту. Линия - начало выделения феррита, а линия SЕ - вторичного цементита. Линия РSК соответствует окончательному распаду аустенита и выделению перлита. В области ниже линии РSК никаких изменений структуры не происходит. Линии GSК и РSК имеют большое значение при термической обработке стали. Линию йБК называют линией верхних критических точек.

По мере охлаждения сплав «железо - углерод» проходит фазы жидкости и твердого тела.

Основными структурными составляющими железоуглеродистых сплавов являются:

• феррит;

• аустенит;

• цементит;

• перлит;

• ледебурит;

• графит.

Феррит и аустенит являются твердыми растворами, цементит - химическое соединение (Ре3С), перлит и ледебурит - механические смеси, графит - разновидность углерода.

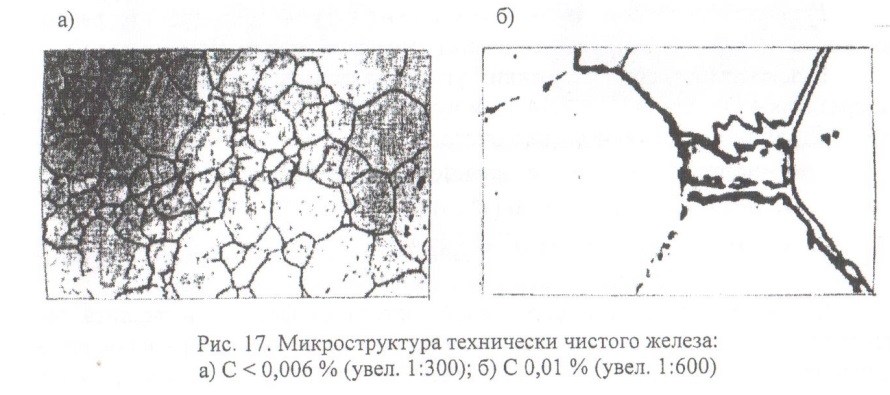

Феррит - твердый раствор углерода в а - Ре (рис. 17). Атомы углерода располагаются в центре граней куба, в вакансиях, на дислокациях. Предельная растворимость углерода в феррите при 20 °С я 0,006 %, при 727 °С = 0,02 %, в интервале 1392-1539 °С = 0,1 %. В смеси с другими фазами феррит устойчив ниже линии С?Ж на диаграмме (рис. 16), в доэвтектоидных сталях, серых и ковких чугунах. Чистый феррит пластичен, имеет небольшую прочность и твердость, магнитен. Его характеристики: св = 250МПа, а02 = 120МПа,

5 = 50%, у = 80%,НВ-800-900МПа.

Аустенит - твердый раствор углерода в у - Ре. Предельная растворимость углерода в аустените - 2,14 % при 1147 °С. Атомы углерода располагаются в центре элементарной ячейки и дефектных областях кристалла. Повышенная растворимость углерода в аустените обусловлена большим объемом и числом пор в кристаллической решетке у - Fe. Аустенит устойчив в железоуглеродистых сплавах при t > 727 °С. Прочность и твердость аустенита в 2,5-3 раза больше феррита при тех же пластичности и пределе текучести; он легко наклёпывается, имеет большой температурный коэффициент теплового расширения.

Цементит - химическое соединение железа с углеродом - карбид железа (Fe3C), содержащий 6,67 % С, имеет сложную ромбическую решетку с плотной упаковкой атомов. Цементит является метастабильной фазой, претерпевающей изменения при легировании и термической обработке сплавов. Различают первичный цементит, выделяющийся при кристаллизации из жидкого расплава, и вторичный и третичный цементиты, выделяющиеся при распаде аустенита и феррита. Твердость цементита НВ-8000 МПа, он хрупок.

Перлит - эвтектоидная смесь феррита и цементита; образуется в процессе распада аустенита при 727 °С и содержании углерода 0,83 %. Примеси Si и Мл способствуют образованию перлита и при меньшем содержании углерода. Структура перлита может быть пластинчатой и глобулярной (зернистой). Механические свойства перлита зависят от формы и дисперсности частичек цементита. Прочность пластинчатого перлита несколько выше, чем зернистого.

Ледебурит - эвтектическая смесь аустенита и цементита, образующаяся при 1147 °С и содержании углерода 4,3 %. Структура неустойчивая: при охлаждении аустенит, входящий в состав ледебурита, распадается на вторичный цементит и перлит. Ледебурит очень тверд (НВ = 700), хрупок.

Графит - мягкий и хрупкий компонент чугуна, состоящий из разновидностей углерода. Встречается в серых и ковких чугунах.

В зависимости от содержания углерода сплавы железа с углеродом подразделяют на стали (С < 2,14 %) и чугуны (от 2,14 до 6,67 % С).

Стали подразделяют в свою очередь:

• на технически чистое железо (С ^ 0,02 % );

• доэвтектоидные стали (С<0,83%);

• эвтектоидные стали (С = 0,83 %);

• заэвтектоидные стали (0,83.. .2,14 % С).

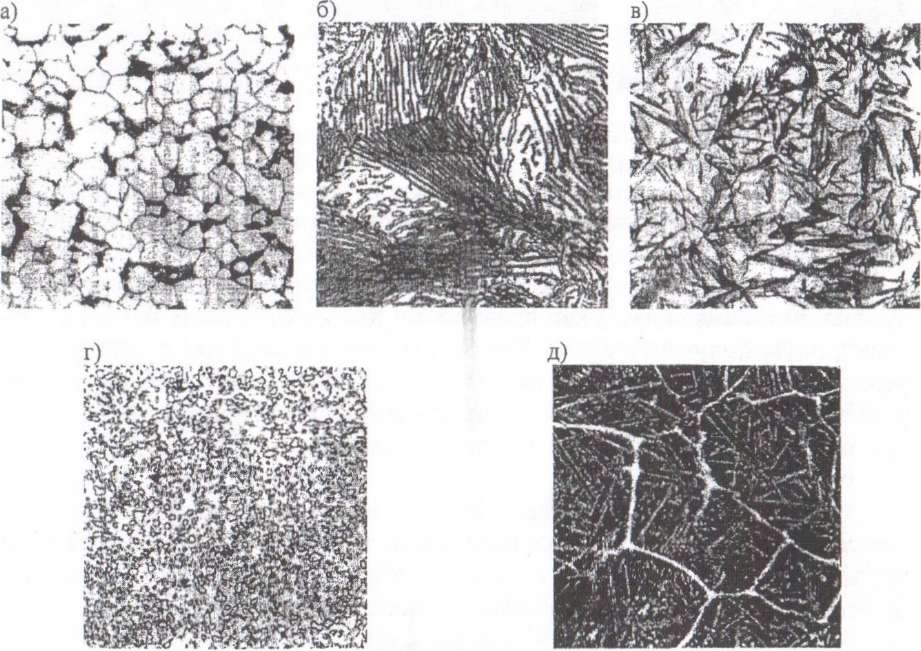

Структура доэвтектоидных сталей состоит их феррита и перлита, эв- тектоидной стали - из одного перлита, а заэвтектоидных сталей - из перлита и цементита, который выделяется по границам зерен перлита, уменьшая однородность структуры, характерную для эвтектоидной стали (рис. 18).

При нормальных температурах в обычных углеродистых сталях аустенит не сохраняется. Он существует лишь при температурах выше 727 °С, распадаясь при охлаждении на эвтектоидную смесь феррита и цементита, называемую перлитом. Однако аустенит, обладая высокой пластичностью и вязкостью, играет очень важную роль в технологии стали обусловливая возможность термической и механической обработки давлением (прокат, ковка, штамповка).

При введении большого количества (более 10 %) некоторых легирующих добавок (марганца, хрома, никеля и др.) аустенит может содержаться в структуре стали и при обычных температурах (например, в высокомарганцовистой стали, используемой для устройства крестовин железнодорожных стрелочных переводов).

Рис. 18. Структура сталей: а) сталь с 0,15 % С: зерна феррита (светлые) и участки перлита (темные); б) сталь с 0,8 % С (пластинчатый перлит); в) сталь с 0,85 % С

(пластины мартенсита и остаточный аустенит); г) сталь с 0,91 % С (сфероидизированный цементит в феррите); д) сталь с 1,18 % С: сетка и пластины цементита (светлые) в перлите

Рис. 18. Структура сталей: а) сталь с 0,15 % С: зерна феррита (светлые) и участки перлита (темные); б) сталь с 0,8 % С (пластинчатый перлит); в) сталь с 0,85 % С

(пластины мартенсита и остаточный аустенит); г) сталь с 0,91 % С (сфероидизированный цементит в феррите); д) сталь с 1,18 % С: сетка и пластины цементита (светлые) в перлите

|

Железоуглеродистые сплавы с содержанием углерода от 2,14 % до 6,67 % называются чугунами.

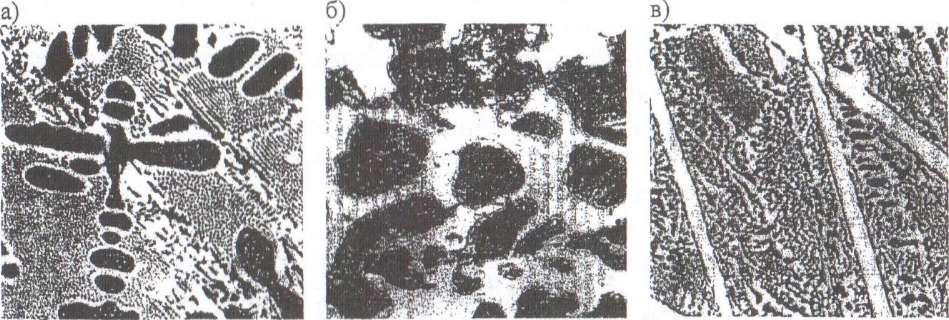

Чугуны делятся на три группы: доэвтектические (С = 2,14-4,3 %), эвтектический (С = 4,3 %) и заэвтектические (С > 4,3 %). Структура доэвтектиче- ских чугунов: прелит + цементит (П) + ледебурит; эвтектических: ледебурит (II) и заэвтектических: ледебурит (II) + цементит (I). Чугуны, в которых весь углерод связан и находится в форме цементита, называют белыми (рис. 19).

Рис. 19. Структура белого чугуна: а) белый доэвтектический чугун (дендриты первичного аустенита и ледебурит);

б) доэвтектический чугун (эвтектический монолитный цементит и перлит); в) белый заэвтектический чугун (пластины первичного цементита и ледебурит)

Рис. 19. Структура белого чугуна: а) белый доэвтектический чугун (дендриты первичного аустенита и ледебурит);

б) доэвтектический чугун (эвтектический монолитный цементит и перлит); в) белый заэвтектический чугун (пластины первичного цементита и ледебурит)

|

На диаграмме железоуглеродистых сплавов (рис. 16) показаны белые чугуны, применяющиеся, как правило, не для изготовления чугунных изделий, а для получения стали. При медленном охлаждении и большом содержании кремния цементит распадается с выделением свободного углерода в виде графита; образуются серые чугуны, используемые для получения отливок, в том числе и для строительных деталей (опорных частей мостов, труб, тюбингов и т. д.).

С увеличением содержания углерода в железоуглеродистых сплавах меняется структура, увеличивается содержание цементита и уменьшается количество феррита. Чем больше углерода в сплавах, тем выше их твердость и прочность, но ниже их пластические свойства. Механические свойства сплавов зависят также от формы и размера частиц структурных составляющих. Твердость и прочность стали тем выше, чем тоньше и мельче частицы феррита и цементита.

3.4. Углеродистые стали

3.4.1. Классификация углеродистых сталей

Основной продукцией черной металлургии является сталь, причем изготавливают приблизительно 85 % углеродистой стали и 15 % легированной.

Углеродистые стали принято классифицировать по следующим признакам: технологии изготовления, степени раскисления, назначению, качеству, содержанию углерода и структуре в равновесном состоянии.

По технологии изготовления углеродистые стали делятся на мартеновские, выплавляемые в мартеновских печах, и конвертерные, выплавляемые в конвертерных - кислых (бессемеровская) или основных (тома- совская) установках.

Лучших результатов при конвертерной выплавке стали достигают, если для продувки жидкой шихты применяют чистый кислород, а не воздух. Такая сталь называется конвертерно-кислородной. По качеству она может быть равноценна мартеновской. Бессемеровская сталь имеет много вредных примесей и допускается только для изготовления нерассчитываемых элементов металлических клепаных конструкций, работающих при статических нагрузках.

По степени раскисления стали делят на спокойные (сп), полуспокойные (пс) и кипящие (кп).

Раскисление - процесс удаления из жидкого металла кислорода, цель которого - предотвращение хрупкого разрушения стали при горячей деформации.

Спокойные стали получают путем введения в печь незадолго до разливки дополнительного активного раскислителя (например, ферросилиция, ферротитана), а при разливке - алюминия.

Кипящие стали получают при неполном раскислении (только марганцем), в результате чего, после разливки стали в изложницы, оставшаяся закись железа продолжает реагировать с углеродом (образующиеся при этом газы - окись углерода - выходят на поверхность в виде пузырьков, что напоминает кипение воды).

Полуспокойную сталь получают при введении меньшего количества раскислителей, и потому она является промежуточной между спокойной и кипящей.

Кипящие стали самые дешевые, их производят низкоуглеродистыми и практически без кремния < 0,07 %), но с повышенным количеством газовых примесей. Последние способствуют возникновению в кипящей стали ряда недостатков по сравнению с полуспокойной и тем более спокойной сталью. В кипящей стали при сварке могут образоваться внутренние горячие трещины, особенно в стыковых швах.

В кипящей стали происходит неравномерное распределение (ликвация) углерода, серы и фосфора, что создает в прокатной стали ликвацион- ные включения (сульфидные строчки), обусловливающие красноломкость, т. е. снижение прочности и хрупкость при температурах 250-300 °С.

В спокойной стали этого явления не наблюдается. Кипящая сталь более чувствительна к концентрации местных напряжений, способствующих возникновению хрупких трещин.

Вследствие этих недостатков кипящую сталь можно применять только в конструкциях, не имеющих сварных соединений и работающих под действием статических нагрузок при положительных или небольших отрицательных температурах.

По назначению стали делятся на конструкционные и инструментальные. В свою очередь, конструкционные стали могут быть строительными, машиностроительными, специальными, например рельсовая сталь, и др.

По качеству углеродистые стали подразделяют:

• на стали обыкновенного качества с содержанием серы до 0,06 % и фосфора до 0,07 %;

• качественные (не более 0,04 % серы и 0,035 % фосфора);

• высококачественные (не более 0,025 % серы и 0,025 % фосфора).

Стали обыкновенного качества бывают только углеродистыми (до

0,5 % С), а качественные и высококачественные могут быть и легированными.

Стали обыкновенного качества выпускают в виде проката (прутки, балки, листы, уголки, трубы, швеллеры и т. п.) в нормализованном состоянии и в зависимости от назначения и комплекса свойств подразделяют на группы: А, Б, В.

Стали маркируют сочетанием букв Ст и цифрой (от 0 до 6), показывающей номер марки, а не среднее содержание углерода в ней, хотя с повышением номера содержание углерода в стали увеличивается.

| Механические свойства стали группы А углеродистой обыкновенного качества |

Сталь группы А поставляется с гарантированными механическими свойствами, но без указания химического состава (табл. 1).

Таблица 1

|

| Примечание. В стали марок СтЗГпс и Ст5Гпс - повышенное содержание марганца. |

Таблица 2

Марки и требования к механическим свойствам стали 1-й группы в состоянии нормализации

|

| Примечание. В таблице приведены только некоторые марки сталей. |

Стали группы Б поставляют с гарантированным химическим составом, но механические свойства не гарантируются. Стали этой группы применяют для изделий, изготавливаемых с применением горячей обработки (например, ковки), при которой исходная структура и механические свойства не сохраняются. В то же время для определения режима горячей обработки стали важны сведения о ее химическом составе.

Стали группы В поставляют с гарантированными механическими свойствами и химическим составом. Эти стали используют для ответственных

сварных деталей и конструкций. Механические свойства на растяжение для каждой марки стали группы В соответствуют нормам для аналогичных марок группы А, а химический состав — нормам тех же номеров марок группы Б.

При обозначении марок стали могут быть указаны также метод производства (М - мартеновский, Б - бессемеровский, К - кислородно- конвертерный); дополнительные индексы (сп - спокойная сталь, пс - полуспокойная сталь, кп - кипящая сталь). В группе А индекс М часто опускается, но имеется в виду сталь мартеновская, а при отсутствии индексов сп, пс, кп имеется в виду сталь спокойная.

Качественные углеродистые стали выпускают с нормальным (1-я группа) и повышенным содержанием марганца (0,7-1,0%) марок 15Г, 20Г, 25Г...70Г.

Марки стали и требования к механическим свойствам стали 1-й группы в состоянии нормализации приведены в табл. 2. В марке стали двузначные цифры означают среднее содержание углерода в сотых долях процента. Сталь в соответствии с требованиями может поставляться в термически обработанном состоянии (отожженная, нормализованная, высокоотпущенная).

Качественные инструментальные углеродистые стали предназначены для изготовления режущего, мерительного и штамповочного инструмента небольших размеров. Марки этих сталей обозначаются буквой У и цифрой, показывающей содержание углерода в десятых долях процента (У7, У8, У9, ...,У13)

Высококачественные стали имеют низкое содержание серы (до 0,02 %) и фосфора (до 0,03 %), меньше неметаллических включений, обладают повышенными механическими свойствами. В обозначениях марок высококачественных сталей, в отличие от качественных, ставится буква А (например, У7А, У 8 А и т. д.).

Некоторые специальные примеси могут менять свойства стали при том же содержании углерода или придавать им особые свойства. Такие примеси называются легирующими, а стали, содержащие их, - легированными. Эти стали рассматриваются отдельно.

По содержанию углерода стали подразделяются на низкоуглеродистые (С < 0,25 %), среднеуглеродистые (С = 0,25-0,59 %) и высокоуглеродистые (С > 0,6 %).

Низкоуглеродистые и реже среднеуглеродистые стали используются преимущественно в строительных конструкциях. Высокоуглеродистые стали с содержанием углерода до 1,4 % (благодаря более высокой твердости) применяются в основном для изготовления инструментов. Высокоуглеродистые стали, содержащие до 0,8 % углерода, находят применение в таких стальных прокатных изделиях, как железнодорожные рельсы. Но надо отметить, что изменение содержания углерода связано с изменением структурных составляющих сталей.

Влияние содержания углерода на свойства стали графически изображено на рис. 20, где по оси абсцисс отложено содержание углерода, а по оси ординат - величины важнейших свойств стали: предел прочности на растяжение <зь, предел текучести твердости (НВ), относительное удлинение (5), относительное сужения (у), ударная вязкость (аА).

Видно, что по мере увеличения содержания углерода от 0 до 0,8 % непрерывно и заметно растет предел прочности стали, так как при этом уменьшается количество феррита и повышается количество более прочного перлита. При содержании углерода 0,8 % сталь состоит из перлита, т. е. имеет наиболее однородную структуру. При дальнейшем увеличении содержания углерода цементит выделяется по границам зерен перлита, постепенно разобщая их и, следовательно, нарушая однородность структуры стали. Это приводит к тому, что с ростом содержания углерода сверх 1 % прочность стали резко снижается.

Предел текучести стали изменяется аналогично пределу прочности. Относительное удлинение (8), относительное сужение (\|/) и связанная с ними ударная вязкость (схА), наоборот, с увеличением содержания углерода до 0,8-1 % резко уменьшаются, что обусловлено различием свойств структурных составляющих в стали. Наиболее пластичной и вязкой структурной составляющей является феррит, значительно менее вязкой — перлит и хрупкой - цементит.

Твердость стали с увеличением содержания углерода непрерывно возрастает, так как наименьшей твердостью обладает феррит, несколько большей - перлит и значительной - цементит.

Рисунок 20 дает представление об основных недостатках обычных углеродистых сталей, заставляющих переходить или к их термообработке, или к легированию.

Один из существенных недостатков обычных углеродистых сталей - неоднозначное влияние углерода на их свойства. При повышении содержания углерода, с ростом прочности и предела текучести в конструкционных сталях непрерывно уменьшаются их пластические характеристики и ударная вязкость.

Второй существенный недостаток обычных углеродистых сталей - относительно низкий предел текучести.

В стальных конструкциях нельзя допустить появления остаточных деформаций, поэтому напряжения, возникающие в них, должны быть по крайней мере в полтора раза ниже величины предела текучести, а так как он меньше предела прочности, то, следовательно, приходится назначать высокий «запас прочности» стали (не менее троекратного). С увеличением предела текучести повышается расчетное (допустимое) напряжение в стали или уменьшается расход металла, что достигается либо термообработкой с образованием структур сорбита или троостита, либо введением легирующих добавок.

Третий существенный недостаток обычных углеродистых сталей - их коррозия, дающая большие ежегодные потери металла.

По структуре в равновесном состоянии углеродистые стали делятся на доэвтектоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидные стали содержат углерода от 0,02 до 0,8 % и представлены ферритом и перлитом.

Эвтектоидные стали содержат 0,8 % углерода и в равновесном состоянии представлены перлитом.

Заэвтектоидные стали содержат от 0,8 до 2,14 % углерода и состоят из перлита и вторичного цементита.

3.4.2. Основы термической обработки стали

Одним из способов изменения свойств стали является ее термическая обработка, широко используемая в промышленности.

Равновесные структуры стали (феррит, перлит, цементит П) образуются при мед ленном охлаждении сплава и при полном завершении диффузионных процессов в кристаллических решетках в стадии перехода у-Ре в а-Ре. При изменении скорости охлаждения сплава образуются структуры, отличные от равновесных. Так, из аустенита (0,8 % С) при медленном охлаждении образуется перлит - механическая грубодисперсная смесь феррита и цементита. При переохлаждении аустенита до 600-450 °С происходит измельчение зерен цементита и образование промежуточных перлитных структур - сорбита и троостита. При высокой скорости охлаждения аустенита (200-500 °С/с), когда диффузионные процессы становятся невозможными, кристаллическая решетка перестраивается: у-Бе в а-Ре, но атомы углерода не успевают выделиться из образовавшейся решетки.

Получается пересыщенный твердый раствор углерода в а - Ре с искаженной кристаллической решеткой, называемый мартенситом.

Изменение структуры металла сопровождается резким увеличением его твердости. Если для перлита твердость (НВ) составляет от 1800 до 2500 МПа, то для сорбита - 2500.. .3500 МПа, для троостита - 3500.. .4500 МПа, для мартенсита, по некоторым источникам, до 9600 МПа, а ударная вязкость понижается почти до нуля.

Таким образом, с повышением скорости охлаждения аустенита резко увеличивается склонность его к хрупкому разрушению.

Чтобы мартенситное превращение аустенита развивалось, необходимо непрерывно быстро охлаждать сталь до температуры ниже начала мартенсит- ного превращения. Если охлаждение прекратить, то мартенситное превращение тоже остановится, и в структуре стали будет присутствовать остаточный аустенит.

В зависимости от содержания углерода в стали меняется и возможность образования мартенситных структур. Так, например, в стали с содержанием углерода менее 0,2 % получить мартенситную структуру практически нельзя.

С повышением содержания углерода в углеродистой стали опасность возникновения хрупких мартенситных структур возрастает при быстром охлаждении металла. Мартенсит из-за хрупкости нельзя использовать в конструктивных элементах. Сорбит же особенно ценен в составе структур конструкционных сталей, работающих при динамическом нагружении (рельсы, мостовые конструкции).

Возможность получения структуры металла с разными техническими свойствами при изменении скорости его охлаждения реализуется практически путем термической обработки сплавов.

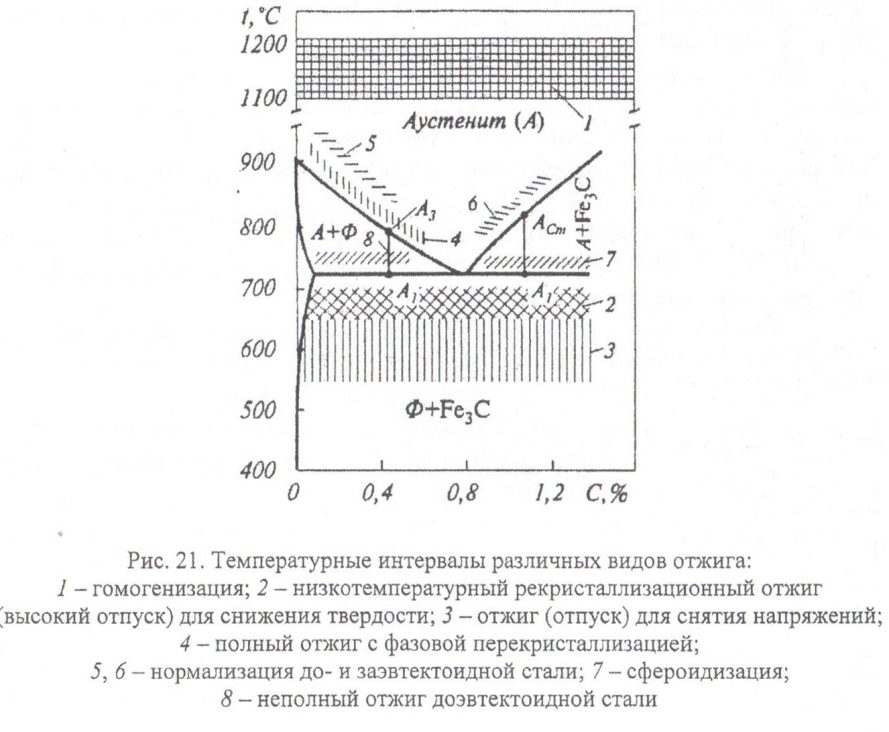

Термической обработкой называют технологические процессы, состоящие из нагрева и охлаждения металлических изделий с целью изменения их структуры и свойств. Термической обработке подвергают слитки, отливки, полуфабрикаты, сварные соединения, детали и инструменты. На рис. 21 представлены температурные области различных видов отжига.

Основные виды термической обработки стали:

• отжиг (полный либо неполный);

• нормализация;

• закалка;

· отпуск

Кроме того, в промышленности используют и химико-термическую обработку стали - цементацию, азотирование, цианирование, алитирова- ние.

Отжиг стали производится в тех случаях, когда необходимо уменьшить твердость, повысить пластичность и вязкость, ликвидировать последствия перегрева, получить равновесное состояние, улучшить обрабатываемость при резании.

Полный отжиг стали производится путем нагрева ее до температуры выше верхних критических точек на 30-50 °С, выдержки при такой температуре до полного прогрева слитка с последующим очень медленным охлаждением (вместе с охлажденной печью, под слоем песка, золы, шлака и т. п.).

При неполном отжиге нагрев стали производится до температуры выше нижних критических точек на 30-50 °С с выдержкой при этих температурах и последующем медленном охлаждении. При неполном отжиге происходит только частичная перекристаллизация.

В результате предварительного нагрева сталь получает аустенитовую структуру, а затем при охлаждении образуется структура в соответствии с диаграммой состояния железоуглеродистых сплавов. Для снятия внутренних напряжений, снижения твердости, улучшения обрабатываемости металлов применяют низкотемпературный отжиг при нагреве до температуры, лежащей ниже нижних критических точек.

Нормализация применяется в тех случаях, когда необходимо получить мелкозернистую однородную структуру с более высокой твердостью и прочностью, но с несколько меньшей пластичностью, чем после отжига. При нормализации производят нагрев стали до температуры на 30-50 °С выше верхних критических точек с выдержкой и затем охлаждение на воздухе. В результате нормализации стали с содержанием углерода менее 0,3 % приобретают ферритно-перлитную структуру, а стали с содержанием углерода 0,3-0,7 % и низколегированные стали - сорбитовую.

Стали с малым содержанием углерода закалить на мартенсит очень трудно, так как начало и конец образования мартенсита происходит в области высоких температур, соответствующих образованию других, более устойчивых структур (троостит, сорбит). Чем больше содержание углерода в стали, тем больше твердость образующегося при полной закалке мартенсита и тем выше закаливаемость стали.

Под прокаливаемостью понимают способность стали закаливаться на глубину. Она зависит от критической скорости охлаждения при закалке. Про- каливаемость определяют по глубине полумартенситной зоны, структура которой содержит 50 % мартенсита и 50 % троостита. При закалке обыкновенной углеродистой стали глубина закалки распространяется на 5-7 мм. Для обеспечения полной прокаливаемости на всю глубину применяют легированные стали.

Охлаждение деталей при закалке, в зависимости от установленного режима, производят чаще всего на воздухе или путем опускания в жидкости (в воду, растворы солей или минеральное масло для получения структуры троостита) или в расплавленный свинец для получения структуры сорбита. Прочность стали в этом случае составляет около 2000 МПа при 5 = 3-4%.

Разновидностью термической обработки стали является изотермическая закалка, или закалка при постоянных температурах. При этом деталь, нагретая до аустенитной структуры, охлаждается до температуры, при которой образуются структуры, обеспечивающие получение необходимых свойств стали. В качестве охладителя берутся расплавленные соли или нагретое масло. Деталь выдерживается при температуре горячей ванны длительное время, пока не произойдет распад аустенита. Преимуществом этого вида закалки является отсутствие коробления и трещин в деталях, а также упрощение термообработки, так как ликвидируется дополнительная операция — отпуск. По этому методу можно закаливать только небольшие (толщиной до 8 мм) детали из углеродистой стали.

В тех случаях, когда требуются высокая твердость и повышенная износоустойчивость поверхности при сохранении вязкой и достаточно прочной сердцевины, применяется поверхностная закалка, т. е. закалка не на полную глубину. Поверхностной закалке подвергаются стали с содержанием углерода более 0,3 %.

Высокочастотная закалка состоит в том, что нагрев поверхности детали происходит в результате образования около нее электромагнитного поля. Тепловой эффект действия вихревых токов зависит от частоты тока в индукторе и свойств металла. После нагревания слой детали подвергается воздействию охлаждающей среды.

Ступенчатая закалка производится путем выдержки детали при температуре, несколько превышающей точку мартенситного превращения, и затем охлаждения на воздухе. При этом резко уменьшаются внутренние напряжения при закалке.

Термомеханическая обработка заключается в совмещении термической обработки с пластической деформацией, которая производится либо выше критических точек, либо при температуре переохлажденного аустенита (500-700 °С). Такой вид обработки позволяет получать сталь высокой прочности (ад до 3000 МПа при 5 = 6-8%).

Закалка - процесс нагрева металла выше верхних критических точек на 30-50 °С с выдерживанием при этих температурах до полного нагрева слитка и последующим очень быстрым его охлаждением. При этом из ау стенита образуется мартенсит. Мартенситовая структура - промежуточная и для ее превращения в более устойчивую производят отпуск.

Отпуск — нагрев закаленной стали до температуры ниже нижних критических точек. Различают три вида отпуска: низкий, средний и высокий. В результате отпуска, в зависимости от температуры нагрева, неустойчивая структура мартенсита закалки превращается в более устойчивые структуры (мартенсит отпуска, троостит, сорбит и перлит). Мартенсит отпуска имеет измененную кристаллическую решетку. Процесс его образования сопровождается объемными изменениями, выделением теплоты и частичным снятием внутренних напряжений. При более высокой температуре нагрева стали образуются сорбит, троостит и перлит.

Сталь со структурой троостита имеет в среднем НВ = 4000 МПа, предел прочности при растяжении аь = 1750 МПа, относительное удлинение 5 = 2%. Сталь со структурой сорбита имеет твердость НВ = 3000 МПа, предел прочности при растяжении сь =1000 МПа, относительное удлинение 5 = 7%.

Следовательно, произведя закалку с отпуском на сорбит, можно улучшить свойства стали в конструкциях: повысить предел текучести и ударную вязкость, а также твердость, т. е. стойкость при истирании (и таким образом уменьшить, например, износ рельсов). Недаром закалку с отпуском на сорбит иногда называют термическим улучшением.

На рельсопрокатных заводах головки рельсов сорбитизируют, а в последнее время к термическому упрочнению арматурной стали начали прибегать на заводах железобетонных изделий.

При неправильном проведении термообработки, т. е. отклонении от установленного режима, можно только ухудшить качество стали. Причинами брака могут быть недостаточность нагрева стали, малая скорость охлаждения, перегрев, коробление, закалочные трещины, обезуглероживание. Термической обработкой можно улучшить качество чугунных отливок, которые часто имеют линейные напряжения. Напряжения эти снимаются при низкотемпературном отжиге до 500 °С в течение 3-5 часов.

Для повышения твердости, прочности и сопротивления износу закалку стали производят при 800-820 °С, а затем отпуск при 400 °С,

Изменить структуру стали можно и используя механические воздействия путем наклепа, искусственного старения, возврата.

Наклепом называют упрочнение металла и изменение его свойств под влиянием пластической деформации в холодном состоянии. Основные изменения свойств металла происходят из-за искажения кристаллической решетки, в результате вытягивания в направлении деформации (волочения проволоки, штамповки листов, изгиба, деформации арматуры и т. п.). В строительстве наклепом пользуются для повышения предела текучести арматуры железобетонных конструкций, для чего ее скручивают или

вытягивают в холодном состоянии. Наряду с повышением прочности наклепанного металла происходит 48 снижение пластических свойств (уменьшаются относительное удлинение и ударная вязкость).

В металле, упрочненном наклепом, даже при комнатной температуре очень медленно, но самопроизвольно начинают протекать процессы, приводящие к снятию искажений в решетке и форме зерен. Для ускорения этих процессов повышают температуру.

Возвратом называют процесс ускорения восстановления кристаллической решетки, т. е. снятие искажений путем нагрева малоуглеродистой стали до 200...400 °С, что приводит к некоторому снижению твердости и прочности и повышению пластичности. Полное восстановление свойств металла достигается дальнейшим повышением температуры до 600 °С. Этот процесс сопровождается перекристаллизацией деформированных зерен в новые равновесные структуры и называется рекристаллизацией.

Старение — процесс деформирования металла. При наличии в сплаве частиц оксидов и нитридов железа последние при деформировании кристаллической решетки выделяются по плоскостям скольжения, что приводит к значительному снижению пластических свойств стали и даже к образованию трещин. В обычных условиях процесс старения идет очень медленно, с повышением температуры ускоряется. Старению способствует вибрационная нагрузка, например в мостах. Замедлить старение можно путем введения присадок (алюминия, титана), связывающих вредные примеси.

Основное назначение поверхностной закалки стали - повышение твердости, износостойкости и предела выносливости обрабатываемого изделия. Сердцевина же изделия остается вязкой и воспринимает ударные нагрузки. В практике применяют поверхностную закалку с индукционным нагревом током высокой частоты или при нагреве лазером.

Индукционный нагрев обеспечивает высокие скорости нагревания. Так, например, скорость при обычном печном нагреве стали не превышает 1...3 °С/с, а при нагреве токами высокой частоты составляет 50...500 С/с. Нагрев до температуры закалки осуществляется за 2-10 с на глубину слоя 2...5 мм. Большие скорости нагрева приводят к тому, что превращение перлита в аустенит смещается в область более высоких температур, поэтому температура закалки при индукционном нагреве выше, чем при нагреве в печах. Чем больше скорость нагрева, тем выше температура ау- стенизации. Так, например, сталь с температурой закалки 840-860 °С, с содержанием углерода 0,4 % необходимо нагреть до температуры 880- 920 °С, со скоростью 250 "С/с, а до 980-1020 °С - при 500 °С/с. При закалке с индукционным нагревом действительное зерно аустенита значительно меньше, чем при печном, так как при индукционном нагреве отсутствует выдержка.

При индукционном нагреве после нормализации существенно (до 420 МПа) повышается предел выносливости стали. Предел выносливости для стали с содержанием углерода до 0,4 % при испытании образца с надрезом составляет 150 МПа.

Лазерная технология нагрева стали обеспечивает повышение производительности труда, точности и качества обработки, является практически безотходной и удовлетворяет требованиям по защите окружающей среды.

Лазеры - оптические квантовые генераторы, позволяющие получать электромагнитные излучения чрезвычайно высокой концентрации энергии. Применение лазеров для термической обработки основано на трансформации световой энергии в тепловую.

Лазерная термическая обработка производится при удельной мощности 103...5-104Вт/см2 при времени воздействия на поверхность 10~2с. При мощности 10б,..107 Вт/см и времени воздействия КГ...КГ'с осуществляяются процессы сварки, плавления, лазерной химико-термической обработки.

Для лазерной обработки используют технологические лазеры импульсного воздействия в точке и непрерывного действия в полосе шириной до 30 мм. Особенность лазерного упрочнения - его локальность, поэтому для обработки поверхности луч необходимо сканировать. Глубина упрочненного слоя колеблется от 0,1 до 1,0 мм в зависимости от вида лазера.

Лазерная технология позволяет повысить твердость и износостойкость сталей (средне- и высоколегированных углеродистых и инструментальных). Стали низкоуглеродистые и высокопрочные низколегированные при лазерной термической обработке упрочняются недостаточно. Лазерная термическая обработка практически не влияет на предел прочности и предел текучести сталей.

Химико-термическая обработка стали заключается в изменении химического состава стали на поверхности изделия и последующем проведении термообработки. Цель ее - упрочнение поверхностных слоев стали (повышение твердости, усталостной прочности, износостойкости и т. п.), изменение физико-химических и других свойств (коррозионных, фракционных и др.). От поверхностной закалки данный вид обработки отличается тем, что предварительно производят насыщение поверхности обрабатываемых изделий различными элементами (С, Na, Al, Si, Сг и пр.). Проникая в основную решетку металла, атомы элемента образуют твердый раствор внедрения или замещения либо химическое соединение.

Процесс химико-термической обработки включает:

• образование во внешней среде активных атомов диффундирующего вещества;

• поглощение поверхностью основного металла атомов активного вещества (адсорбция);

• перемещение активных атомов с поверхности внутрь основного металла (диффузия).

На качество процесса влияют вид внедряемого вещества, температура, при которой происходит процесс, и его продолжительность.

Диффузионное насыщение стали углеродом (цементация), азотом (азотированием), бором (борирование) и другими элементами широко используется в промышленности.

Цементация - поверхностное насыщение малоугеродистой, чаще низколегированной стали (С < 0,2 %) углеродом с последующими закалкой и отпуском с целью получения детали с твердой поверхностью и вязкой сердцевиной. Цементацию можно проводить в твердой, жидкой или газообразной среде (карбюризаторе).

Азотирование — процесс поверхностного насыщения стали азотом путем выдержки стали, нагретой до 500...650 °С, в атмосфере аммиака ЫН3. Азотирование стали значительно повышает ее поверхностную твердость (в 1,5...2раза по сравнению с цементацией), увеличивает износоустойчивость и предел усталости стали, повышает сопротивление коррозии.

Цианирование — одновременное насыщение поверхности стального изделия азотом и углеродом - производится для повышения твердости, износоустойчивости и усталостной прочности мелких и средних деталей.

Диффузионная металлизация - процесс поверхностного насыщения стали алюминием (алитирование), хромом (хромирование), кремнием (си- лицирование), бором (борирование) и другими элементами. Его осуществляют путем нагрева и выдержки стальных изделий в контакте с одним или несколькими из указанных элементов, которые могут находиться в твердом, жидком и газообразном состояниях. Такая обработка изделия придает поверхностным слоям стали жаростойкость, износоустойчивость, способствует сопротивлению коррозии и позволяет не использовать для подобных изделий легированные стали

В настоящее время получены положительные результаты при лазерной химико-термической обработке (ЛХТО) поверхности сталей. Насыщение легирующими элементами в этом случае происходит путем диффузии и массопереноса, как в твердой, так и в жидкой фазе. При этом возможно конвективное и механическое перемещение расплава в зоне воздействия лазерного импульса. Перед ЛХТО на поверхность изделия наносят различными способами (накатка фольги из легирующего материала, электромеханическое или химическое осаждение, напыление, нанесение порошков или обмазок и др.) легирующие элементы.

ЛХТО обычно осуществляют в режиме расплавления. Диффузная металлизация стали осуществляется путем легирования поверхности различными материалами — ванадием, ниобием, титаном и вольфрамом (существенно повышается твердость). Высокая износостойкость и кавитаци- онная стойкость получена при лазерном азотировании и использовании замазок на стали 38Х2МЮА и 15ХМФ. Упрочнение поверхности стали достигается и при лазерном борировании и цементации. Во всех случаях износостойкость изделия резко повышается

3.5. Легированные стали

Легированными называют стали, в которые для получения требуемых свойств специально вводят легирующие элементы.

Если количество элементов примерно 0,1 %, то говорят о наличии микролегирования. Легирующие элементы оказывают влияние на электронную и дислокационную структуру металла. Замещая атомы в решетке основного металла, они создают барьеры на пути движущихся дислокаций, меняют характер и величины межатомных взаимодействий в сплаве, что влияет на подвижность дислокаций и в итоге определяет прочность и де- формативные свойства сплавов. Многие легирующие элементы способствуют измельчению зерен феррита и перлита в стали, что значительно увеличивает ее прочность. Так, например, установлено, что при измельчении зерна феррита (до 1 мкм) предел текучести малоуглеродистой стали повышается в три раза.

Легированные стали характеризуются лучшим комплексом физико- химических и механических свойств по сравнению с углеродистыми. Изменяя направленно структуру стали путем легирования, можно получить стали повышенных жаростойкости, коррозионной стойкости, ударной вязкости, с высокими значениями предела текучести. Легированные стали лучше прокаливаются, чем углеродистые, что способствует уменьшению деформаций изделий и вероятности образования трещин.

В качестве легирующих элементов используют хром, никель, молибден, вольфрам, ванадий, алюминий, бор, титан, медь и другие, а также марганец и кремний в количествах, превышающих их обычное содержание (1 % и выше).

Каждый из легирующих элементов оказывает свое влияние на структуру и свойства стали (табл. 3).

Таблица 3

|

| Примечание. П - повышает, ЗП - значительно повышает, С - снижает, ЗС - значительно снижает, НЗС - незначительно снижает, НВ - не влияет, МВ - мало влияет. |

Так, например:

• хром повышает твердость, уменьшает ржавление;

• никель увеличивает прочность, пластичность и коррозионную стойкость;

• вольфрам увеличивает твердость и красноломкость;

• ванадий повышает плотность, прочность, сопротивление удару и истиранию;

• марганец при содержании его в стали выше 1 % увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок;

• медь уменьшает коррозию;

• алюминий повышает окалиностойкость;

• титан повышает прочность и сопротивление коррозии.

В сталь вводят также бор, селен, азот, цирконий. В легированной стали может находиться одновременно несколько легирующих элементов.

По влиянию на температурный и концентрационный интервалы (или область) существования аустенита (у — модификация железа) легирующие элементы в стали подразделяют на две группы:

1) элементы, расширяющие область существования аустенита - например, никель, марганец, - их называют у-стабилизаторы;

2) элементы, замыкающие область существования у-Ре, - а-стабилизаторы.

Влияние легирующих элементов на область существования у-Бе в основном объясняют их однотипностью (изоморфностью) кристаллических решеток одной из фаз железа.

Влияние легирующих элементов на кинетику распада переохлажденного аустенита проявляется в двух направлениях:

1) повышение устойчивости остаточного аустенита, замедление его распада, что присуще элементам, не образующим специальных карбидов в стали (никель, марганец, кремний), а лишь легирующих феррит или цементит;

2) образование на диаграмме изотермического превращения аустенита двух максимумов скорости распада переохлажденного аустенита, разделенных зоной его повышенной устойчивости, - такое воздействие на кинетику распада аустенита оказывают карбидообразующие элементы: хром, молибден, вольфрам и др.

Замедление распада аустенита в легированных сталях вызвано тем, что перлитные превращения контролируются не только диффузией углерода, но и диффузией легирующих элементов с образованием легированного цементита или специальных карбидов.

В конструкционных сталях основными легирующими элементами являются хром, никель, кремний и марганец.

Классифицируют легированные стали по различным признакам: по химическому составу легирующих добавок, по качеству, по назначению, по типу равновесной структуры после нормализации.

По химическому составу легированные стали подразделяют, в зависимости от вводимых элементов, на хромистые, марганцовистые, хромо- никелевые, хромоникельмолибденовые и др.

В зависимости от суммарного содержания легирующих элементов стали делят:

• на низколегированные (до 2,5 % легирующих элементов);

• легированные (от 2,5 до 10 %);

• высоколегированные (более 10 %).

Разновидностью классификации стали по химическому составу является классификация по качеству. Качество стали — это комплекс характеристик, обеспечиваемых металлургическим процессом, таких как однородность химического состава, строения и свойств, технологичность. Эти свойства зависят от содержания в стали газов и вредных примесей — серы и фосфора.

По качеству легированные стали подразделяют:

• на качественные (до 0,04 % Б и до 0,035 % Р);

• высококачественные (до 0,025 % Б и до 0,025 % Р);

• особовысококачественные (до 0,015 % Б и до 0,025 % Р).

По назначению легированные стали делят на три группы:

• конструкционные;

• инструментальные;

• стали с особыми физическими и химическими свойствами.

По типу равновесной структуры стали подразделяют на доэвтекто- идные, эвтектоидные, заэвтектоидные и ледебуритные.

Эвтектоидные стали имеют перлитную структуру. Доэвтектоидные и заэвтектоидные состоят из перлита, избыточного феррита и вторичных карбидов. В структуре литых сталей присутствует эвтектика (ледебурит), образованная первичными карбидами с аустенитом. В сталях с высоким содержанием легирующих элементов, сужающих у -область, возможно исчезновение у о а-превращений. Такие стали относят к ферритному классу. При- высоком содержании в стали элементов, расширяющих область аустенитных превращений, происходит стабилизация аустенита. Эти стали относят к аустенитному классу. Таким образом, с учетом фазового равновесия легированные стали относят к перлитному, карбидному, ферритному или аустенитному классу

При маркировке легированной стали приняты следующие обозначения легирующих элементов: X - хром, Н — никель, А - азот, В — вольфрам, Е - селен, Г - марганец, Д - медь, Б - ниобий, Р - бор, П - фосфор, Ю - алюминий, М - молибден, К - кобальт, Ц - цирконий, Ф - ванадий. Эти буквы в сочетании с цифрами образуют марку стали.

Сочетание букв и цифр дает характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Одна цифра в начале марки означает среднее содержание углерода в десятых долях процента. Если в начале марки нет цифры, то количество углерода составляет 1 % и выше, далее указывается легирующая добавка. Цифры, следующие за буквами, показывают среднее содержание данного элемента в процентах: если количество добавки более 1,5 %, то ставится цифра 2. Если за буквой отсутствует цифра, то содержание данного элемента около 1 %. Буква А в конце марки обозначает высококачественную сталь, содержащую меньше серы и фосфора, а буква Ш - особовысококачест- венную. Если буква А расположена в середине марки, то сталь легирована азотом. Если буква А ставится в начале марки. - сталь автоматная. Марка шарикоподшипниковой стали начинается с буквы Ш (к примеру, ШХ15, 15 — среднее содержание хрома в десятых долях процента).

Например, сталь марки 15ХСНД содержит в среднем 0,15 % углерода (с колебаниями от 0,12-0,18 %), добавки хрома, кремния, никеля и меди в количестве менее 1 % каждой. Сталь марки 35ГС - 0,35 % углерода, марганца и кремния - более, чем в обычных сталях, но не более 1,5 % каждой из добавок. Сталь марки 30Г2С - 0,30 % углерода, более 1,5 % марганца и менее 1 % кремния. Нержавеющая сталь 10Х18Н9 - 0,1 % углерода, 18 % хрома, 9 % никеля. Высокомарганцовистая сталь марки Г13Л, применяющаяся для сердечников железнодорожных крестовин, содержит 1-1,4 % углерода и 13 % (от 11 до 15 %) марганца.

В строительстве для металлических конструкций используют низколегированные стали перлитного или ферритного класса. Такие стали хорошо обрабатываются давлением, резанием, хорошо свариваются. После закалки и отпуска механические свойства таких сталей заметно повышаются.

В строительных низколегированных сталях используют следующие легирующие элементы: кремний и марганец (более 1 %), хром, никель, медь, иногда цирконий, бор и титан.

Основными преимуществами низколегированных сталей строительного назначения, по сравнению с углеродистыми (например, СтЗ) является их большая прочность при сохранении высокой пластичности и свариваемости, повышенная стойкость к атмосферной коррозии. Совокупность таких свойств позволяет повысить допустимые напряжения при расчете конструкций и уменьшить расход металла на их изготовление на 13—18 %, по сравнению с использованием стали марки СтЗ

Низколегированная сталь обладает меньшей чувствительностью к старению и меньшей склонностью к хладноломкости. Критическая температура перехода в хрупкое состояние низколегированной стали лежит ниже -40 °С, а отдельных марок стали ниже -60 °С. Низколегированная сталь хорошо сваривается. Для сварных соединений не требуется ни предварительного подогрева, ни последующей термической обработки для снятия напряжений. Коррозионная стойкость в атмосферных условиях и других средах в 1,5 раза выше, чем углеродистой стали марки СтЗ.

Низколегированные стали поставляют в виде листов, полос, сортового и фасонного проката. Их применяют для изготовления металлических конструкций мостов, опор, транспортных галерей, подкрановых балок, мостовых кранов, шпунтовых свай, для армирования железобетонных конструкций и др. Низколегированные стали строительного назначения применяют в горячекатаном состоянии и после термической обработки, включающей одно- и двукратную закалку с последующим высокотемпературным отпуском. Такая обработка повышает предел прочности стали на 20-25 %. Экономически целесообразно использовать в строительстве и легированные стали высокой прочности.

К легированным сталям с особыми физическими и химическими свойствами относятся жаростойкие, жаропрочные, коррозионностойкие, износоустойчивые и магнитные стали.

Жаростойкими (окалиностойкими) считаются стали, которые способны сопротивляться химическому разрушению (окислению) в газовых средах при температуре выше 550 °С. Для повышения окалиностойкости стали легируют элементами, которые изменяют состав и строение окалины, образуя тонкие защитные пленки.

Жаропрочными являются стали, способные противостоять механическим нагрузкам при высоких температурах. В настоящее время жаропрочность материала оценивается пределом ползучести (напряжением, вызывающим заданную скорость деформации при данной температуре) и длительной прочностью (способностью материала сопротивляться напряжению, вызывающему разрушение при определенной температуре за определенный промежуток времени). Для снижения в материале пластических деформаций, сопровождающих его ползучесть, в сплав вводят хром, никель, молибден и другие легирующие элементы.

Коррозионностойкими называют стали, которые сопротивляются разрушению под воздействием внешней агрессивной среды. К коррозион- ностойким сплавам относятся хромистые нержавеющие (XI3, XI7), хро- моникелевые нержавеющие (Х14Г4Н, Х18Н9) стали. Например, введение более 12 % хрома делает сталь коррозионностойкой в атмосфере и промышленных средах,а при 25% хрома сталь не ржавеет на воздухе,в воде, в ряде кислот, солей, щелочей. Коррозионностойкие стали широко используются для изготовления строительных конструкций и изделий, работающих в агрессивных средах (грунтовых водах, газах, морской воде и др.).

Чугуны

Чугунами называют железоуглеродистые сплавы с содержанием углерода более 2,14 %.

Чугуны принято подразделять:

• на белые, у которых весь углерод находится в связанном состоянии в форме цементита (см. рис. 17);

• серые, у которых углерод находится в частично связанном, частично свободном состоянии в форме графита;

• ковкие, у которых углерод почти полностью выделяется в свободном состоянии.

Белые чугуны имеют большую твердость (4500...5500 МПа), они хрупки и потому используются преимущественно для переплавки в сталь или чугуны других разновидностей.

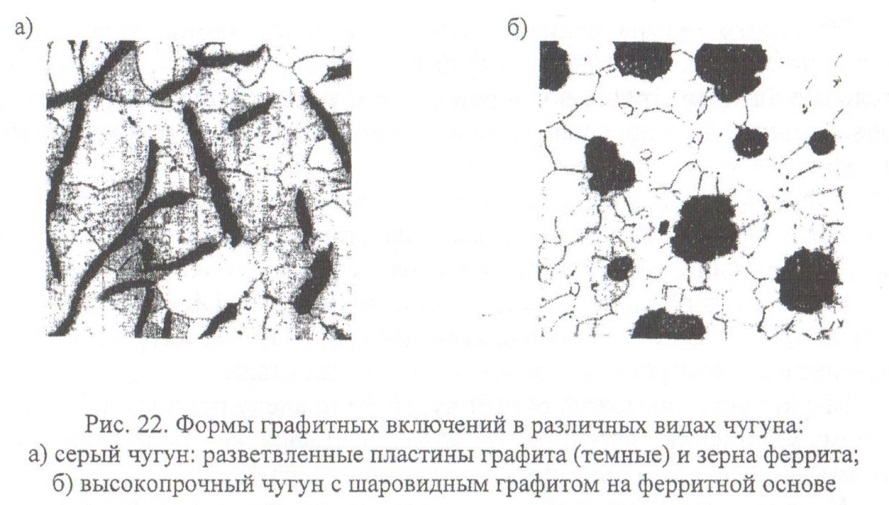

Серые чугуны получили свое название по виду излома, который имеет серый цвет. Структурно серый чугун состоит из металлической основы и графита (в форме пластин), и потому его свойства зависят от этих составляющих.

По структуре металлической основы серые чугуны подразделяют:

• на перлитный со структурой перлит + графит (количество связанного углерода - 0,8 %);

• ферритно-перлитный со структурой феррит + перлит + графит (количество связанного углерода менее 0,8 %);

• ферритный со структурой феррит + графит (весь углерод в виде графита).

Серые чугуны обладают хорошими литейными качествами - жидкоте- кучестью, хорошо заполняют формы, имеют малую усадку при затвердении.

Марки серых чугунов состоят из букв Сч (серый чугун) и цифры, показывающей значение временного сопротивления при растяжении в кг/мм2.

По величине графитовые включения в серых чуг^нах бывают крупные, средние и мелкие; по форме - прямолинейные или завихренные; по расположению — равномерные, гнездовые и эвтектические.

Схематично формы графитовых включений представлены на рис. 22

Механические свойства серых чугунов зависят от металлической основы, количества, размера, формы и расположения графитовых включений, а также наличия других примесей.

Наиболее мягки и менее прочны чугуны на ферритовой основе, наиболее тверды и прочны — на перлитовой.

Включения графита нарушают структуру металлической основы чугунов и поэтому понижают их прочность. Чем больше графита в чугуне, тем хуже его свойства. Обычно в сером чугуне содержится 2,8—4 % углерода, из них 2-3 % — в виде графита.

При одинаковом количестве графита на механические свойства чугуна оказывают влияние величина графитовых включений, их форма и характер распределения в металлической основе. Крупные включения графита снижают прочность металлической основы у серых чугунов значительно больше, чем мелкие, разобщенные, шаровидные включения.

На свойства серых чугунов оказывают влияние и примеси - кремний, марганец, сера, фосфор. Содержание кремния в серых чугунах колеблется в пределах от 1,5 до 4,5 %, марганца - от 0,5 до 1,2 %. При большом содержании марганец отбеливает чугун и повышает его хрупкость. Сера ухудшает литейные свойства (увеличивается густоплавкость и усадку при затвердении), повышает хрупкость и твердость чугунов. Обычное содержание серы - не более 0,6 %. Фосфор улучшает литейные свойства серого чугуна (увеличивает жидкоплавкость и уменьшает усадку). Допустимое содержание фосфора - ог 0,1 до 1 %.

Серый чугун, применяемый в строительстве, должен иметь предел прочности при растяжении не менее 120 МПа, предел прочности при изгибе - 280 МПа.

Таблица 4

Физико-механические свойства чугунов различной структуры

|

Из серого чугуна отливают элементы конструкций, хорошо работающие на сжатие, - колонны, опорные подушки, башмаки, тюбинги, отопительные батареи, трубы водопроводные и канализационные, плиты для полов, станины и корпусные детали станков, головки и поршни двигателей, зубчатые колеса и другие детали.

Высокопрочными называют чугуны, в которых графит имеет шаровидную форму. Их получают путем модифицирования с использованием цезия, магния или ферросилиция совместно с вторичным алюминием.

Модификаторы производят раскисление металла. Образующиеся окислы являются центрами кристаллизации для графита, они вызывают его размельчение и равномерное распределение по основе стали.

Маркируется высокопрочный чугун по пределу прочности и относительному удлинению, например Вч 45-5, где цифра 45 - предел прочности в кгс/мм , а цифра 5 - относительное удлинение, равное 5 %.

Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Их получают в результате специального графитизирующего отжига (томления) доэвтектического белого чугуна. Ковкий чугун, по сравнению с серым, обладает более высокой прочностью, что связано с меньшим влиянием хлопьевидной формы графита на механические свойства металлической основы, которая по структуре может быть ферритной, ферритно-перлитной и перлитной.

Термин «ковкий чугун» является условным и характеризует пластические, а не технологические свойства чугуна, так как изделия из него, как и из других чугунов, получают литьем, а не ковкой.

Маркируют ковкие чугуны буквами Кч и цифрами, как и высокопрочные чугуны.

Физико-механические свойства чугунов приведены в табл. 4.

Из таблицы видно, что перлитные чугуны более прочные, а феррит- ные - более пластичные.

В строительстве находят применение все виды рассмотренных чугунов с графитным включением. Серые чугуны используются в конструкциях, работающих на статическую нагрузку (колонны, фундаментальные плиты под фермы, балки, канализационные трубы, люки, задвижки); высокопрочные и ковкие чугуны, обладающие повышенной прочностью, пластичностью и вязкостью, используют в конструкциях, подвергающихся динамической и вибрационной нагрузке и износу (полы промышленных зданий, фундаменты тяжелого кузнечно-прессового оборудования, подферменные опоры железнодорожных и автодорожных мостов, тюбинги для крепления ответственных транспортных тоннелей под землей, в горах).

| <== предыдущая страница | | | следующая страница ==> |

| Методы механических испытаний металлов и сплавов | | | Виды сталей, используемых в строительстве |

Дата добавления: 2014-07-14; просмотров: 2414; Нарушение авторских прав

Мы поможем в написании ваших работ!