Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ПРОЦЕСС ВЫПАРИВАНИЯ

1.1. Способы выпаривания

Выпариванием называют термический процесс концентрирования раствора нелетучих, преимущественно твердых веществ путем, удаления растворителя при кипении раствора или испарении растворителя со свободной поверхности раствора. Процесс выпарки организуют в аппаратах, называемых выпарными. Систему из одного или нескольких выпарных аппаратов и вспомогательного оборудования (насосов, конденсаторов, теплообменников, конденсатоотводчиков, вакуум-насосов и др.), объединенных трубопроводами для перемещения раствора, греющего теплоносителя, конденсата и т. д. , называют выпарной установкой или станцией.

Обычно процесс кипения осуществляют в трубах греющих камер поверхностных аппаратов или на их внешней поверхности, подводя теплоту раствору через стенки труб (рис. 1.1, 1.2).

Рис. 1.1 Рис. 1.2

Рис. 1.1. Выпарной аппарат с горизонтальной греющей камерой

- вход и выход раствора;

- вход и выход раствора;  - вход и выход греющего

- вход и выход греющего

теплоносителя  - выход вторичного пара;

- выход вторичного пара;

- корпус аппарата:

- корпус аппарата:

2 – греющая камера с горизонтальными трубами.

Рис. 1.2. Выпарной аппарат с вертикальной греющей камерой и центральной циркуляционной трубой  - вход греющего пара;

- вход греющего пара;  - выход конденсата;

- выход конденсата;  - вход исходного раствора;

- вход исходного раствора;  - выход концентрированного раствора;

- выход концентрированного раствора;  - выход вторичного пара;

- выход вторичного пара;

1- корпус аппарата; 2- кипятильные трубы; 3- центральная циркуляционная труба; 4 сепарационное пространство; 5- каплеотбойники.

При этом температура поверхности труб и соприкасающегося с ней раствора выше температуры кипения (насыщения) раствора. В качестве греющего теплоносителя чаще используют водяной пар. Применяют также дымовые газы, высокотемпературные органические теплоносители, как в жидком, так и в парообразном состоянии.

Другой распространенный способ организации кипения растворов основан на явлении самовскипания перегретой жидкости, которое наблюдается, например, при перетекании раствора, близкого к состоянию насыщения, из одного сосуда в другой с резким понижением давления за счет дросселирования. Подобного рода процессы осуществляют в аппаратах адиабатного (или мгновенного) испарения (рис. 1.3).

Рис. 1.3. многокорпусная установка мгновенного испарения

- вход и выход греющего теплоносителя;

- вход и выход греющего теплоносителя;  - вход и выход раствора;

- вход и выход раствора;  - выход дистиллята;

- выход дистиллята;

1- аппараты мгновенного испарения; 2- конденсаторы вторичного пара;

3- сборники дистиллята;4 подогреватель исходного раствора;

5, 6, 7 насосы

В этом случае подвод теплоты к раствору осуществляют во внешнем теплообменнике поверхностного или контактного типа, где кипение раствора не происходит.

Принципиально возможна организация кипения на поверхностях струй и капель гидрофобных (не смешивающихся с раствором) жидкостей, нагретых до температуры выше температуры кипения раствора.

Поверхностное испарение растворителя из раствора реализуется, как правило, при барботаже продуктов сгорания или нагретых газов через раствор в аппаратах с погружными горелками (рис. 1.4) и барботажных аппаратах, или из пленок, струй и капель раствора в потоке нагретых газов в аппаратах типа скрубберов (рис. 1.5).

Рис. 1.4. Аппарат с погружной горелкой

Т- топливо; В- воздух (окислитель); ПГ- парогазовая смесь;

- исходный раствор;

- исходный раствор;  - концентрированный раствор; 1- корпус

- концентрированный раствор; 1- корпус

и 2 – крышка аппарата; 3- погружная горелка; 4- взрывная мембрана (для предохранения при взрыве); 5- сливной патрубок; 6 – барботажная решетка

В случае непосредственного контакта газа с жидкостью, даже при очень высоких температурах газа, кипение невозможно, так как давление раствора у поверхности равно сумме парциальных давлений пара и над раствором

.

.

Тогда в соответствии с законами термодинамики, температура поверхности раствора, с которой происходит испарение растворителя в поток или пузырек газа , равна температуре насыщения раствора при парциальном давлении пара  и, следовательно, всегда ниже температуры кипения раствора, равной его температуре насыщения при давлении раствора.

и, следовательно, всегда ниже температуры кипения раствора, равной его температуре насыщения при давлении раствора.

Поверхностное испарение удается также реализовать при непосредственном контакте раствора с перегретыми парами растворителя. При этом теплота, расходуемая на испарение, передается от пара к поверхности раствора конвекцией и частично радиацией (в инфракрасном диапазоне), а температура испарения равна температуре насыщения (кипения) раствора при давлении пара, равном давлению раствора. Достоинство способа в отсутствии поверхности нагрева (так же, как в газожидкостных аппаратах), имеющей более высокую, чем раствор температуру и сильно подверженной из-за этого коррозии и инкрустации, т.е. отложению кристаллов растворенного вещества. Кроме этого, в этом случае интенсивность процесса выше, чем при барботаже газов через раствор, хотя и ниже, чем при поверхностном обогреве.

Рис. 1.5. Аппараты типа скрубберов

для концентрирования и предварительного нагревания раствора

а- полый; б- насадочный; в- тарельчатый; г- каскадный; 1- корпус аппарата;

2- распыливающее (разбрызгивающее) устройство; 3- насадка; 4- тарелки;

5- сегментные полки (тарелки);  и

и  - вход и выход газа

- вход и выход газа

Выпаривание проводят как под избыточным атмосферным, так и под пониженным давлением. В случае атмосферного и повышенного давлений выделяющийся из раствора пар, называемый вторичным, может быть использован как теплоноситель для различных потребителей теплоты. Выпаривание под разряжением и вакуумом позволяет повысить степень использования потенциала греющего теплоносителя в процессе выпарки, применять теплоносители с более низкими температурами и давлениями и осуществлять концентрирование растворов сахара, молока, глицерина и других веществ, разлагающихся при повышенных температурах.

Для создания вакуума в выпарных аппаратах и установках используют конденсаторы с вакуум-насосами и эжекторами. Это сопряжено с дополнительными расходами на оборудование и его эксплуатацию: обслуживание, ремонт, энергоснабжение. Поэтому целесообразность использования выпарки под вакуумом определяется технологическими свойствами растворов и технико-экономическими показателями.

Наибольшее распространение из контактных аппаратов получили барботажные и аппараты с погружными горелками (см. рис. 1.4). Барботажные аппараты отличаются от аппаратов погружного горения в основном отсутствием горелки для сжигания органического топлива. В них подают продукты сгорания, нагретый воздух или другие газы, не загрязненные продуктами сгорания.

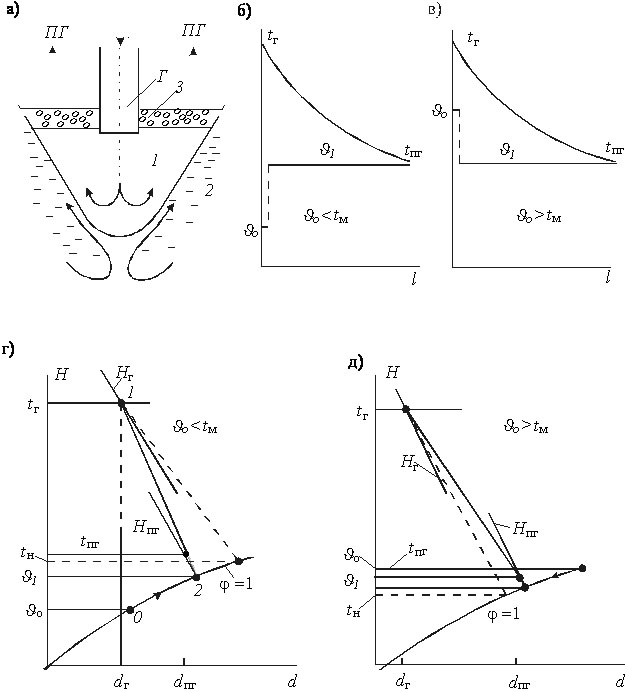

Основными элементами аппарата с погружной горелкой являются: корпус, объединяющий растворное и надрастворное (сепарационное) пространство, горелка, барботажное устройство (сопло с насадками для подачи в раствор нагретых газов) и сепаратор. Топочные газы подаются в раствор, как правило, сверху вниз. При их взаимодействии с раствором формируется поверхность раздела фаз, имеющая в нижней части, под выходным сечением сопла, форму параболоида (рис. 1.6). Выше, между срезом сопла и поверхностью раствора, находится барботажные слой, в котором поднимающиеся пузырьки газа образуют подвижную пену с поверхностью раздела фаз, равной суммарной поверхности пузырей.

Отвод концентрированного раствора производится через патрубок в боковой стенке корпуса ниже уровня раствора, слив раствора – через штуцер в нижней части конического днища, удаление парогазовой смеси – через надрастворное пространство и сепаратор, размещаемый, как правило, на верхней крышке аппарата.

Барботажные и выпарные аппараты с погружными горелками применяют для выпаривания до высоких концентраций агрессивных растворов соляной, серной, фосфорной кислот, растворов хлористого кальция, хлористого магния, мирабилита, сульфита алюминия, медного и железного купоросов и других кислот и солей.

Рис. 1.6. Процесс тепломассообмена в аппарате с погружной горелкой

или в барботажном испарителе

а- схема взаимодействия потоков газа (область 1) и жидкости (область 2);

3- газожидкостная пена; г- вход газа; ПГ- выход парогазовой смеси;

б и в- графики изменения температур газа и жидкости при  и

и  ; г и д – изображение процесса в

; г и д – изображение процесса в  - диаграмме при

- диаграмме при  и

и  ;

;

- координата вдоль межфазной поверхности

- координата вдоль межфазной поверхности

Их достоинством является отсутствие требующих чистки и защиты от коррозии греющих поверхностей. Подверженные коррозии стенки корпуса и других элементов футеруют кислотоупорными керамическими материалами. Это позволяет изготавливать корпус и многие другие элементы аппарата из обычной углеродистой стали.

Преимуществом этих аппаратов является также простота конструкции.

Процесс теплообмена между газами и раствором протекает интенсивно. На выходе из аппарата температура парогазовой смеси близка к температуре «мокрого термометра», т.е. состояние смеси близко к состоянию термодинамического равновесия.

После сепаратора парогазовая смесь направляется в конденсатор, где пар конденсируется, а газ выбрасывается в атмосферу или направляется предварительно на очистку от вредных примесей, обычно в абсорберах или адсорберах. Если скрытая теплота конденсации и физическая теплота уходящих газов используются для предварительного подогрева раствора, поступающего в аппарат, коэффициент использования теплоты, выделяющейся при сжигании топлива, достигает 90 %.

К недостаткам аппаратов относятся: сравнительно высокие затраты мощности на барботаже газа; большие размеры поверхностей конденсаторов-охладителей, коэффициент теплопередачи на 1-2 порядка ниже, чем в аппаратах для конденсации чистых паров.

Наряду с барботажными применяются также тарельчатые или каскадные вертикальные контактные аппараты (см. рис. 1.5), в которых слабый раствор подается сверху и стекает вниз, с тарелки на тарелку. Навстречу раствору, снизу, поднимается газообразный теплоноситель. Но они более громоздки, чем барботажные аппараты.

Для упаривания растворов в контактных аппаратах применяют также жидкие гидрофобные теплоносители (парафины, масла, силиконы и др.). Однако загрязнение компонентами раствора, сравнительно низкая интенсивность теплообмена сдерживают их широкое применение.

Аппараты мгновенного испарения обычно применяются в многокорпусных (до нескольких десятков корпусов) установках (см. рис. 1.3) для опреснения морской воды и обезвреживания минерализованных (практически без органических примесей) промышленных сточных вод. В таких установках нагрев подаваемой на упаривание воды осуществляют в вынесенном рекуперативном или контактном теплообменнике при давлении выше, чем давление в аппарате. Поэтому раствор, поступая в аппарат через дроссельное устройство, вскипает. Вторичный пар проходит надрастворное пространство, сепаратор и удаляется. Чтобы использовать скрытую теплоту испарения вторичного пара, в надрастворном пространстве устанавливают трубчатые теплообменные поверхности, по которым пропускают холодный раствор. Раствор нагревается, а вторичный пар конденсируется. Конденсат вторичного пара собирается в поддон и выводится из аппарата.

При последовательном соединении нескольких аппаратов давление от аппарата к аппарату понижается. Поэтому самовскипание раствора происходит в каждом из них

| <== предыдущая страница | | | следующая страница ==> |

| Подача бетонной смеси | | | ВЫПАРНЫЕ АППАРАТЫ И УСТАНОВКИ |

Дата добавления: 2014-08-09; просмотров: 545; Нарушение авторских прав

Мы поможем в написании ваших работ!