Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Производство силикатных материалов

Силикатными материалами называются материалы из смесей или сплавов силикатов, полисиликатов и алюмосиликатов. Это твердые кристаллические или аморфные материалы, и к силикатам иногда относятся материалы, не содержащие в своем составе оксидов кремния.

Силикаты — это соединения различных элементов с кремнеземом (оксидом кремния), в которых он играет роль кислоты. Структурным элементом силикатов является тетраэдрическая ортогруппа [SiO4]-4 с атомом кремния Si+4 в центре и атомами кислорода O-2 в вершинах тетраэдра. Тетраэдры в силикатах соединены через общие кислородные вершины в кремнекислородные комплексы различной сложности в виде замкнутых колец, цепочек, сеток и слоев. В алюмосиликатах, помимо силикатных тетраэдров, содержатся тетраэдры состава [А1О4]-5 с атомами алюминия А1+3, образующие с силикатными тетраэдрами алюминий-кремнийкислородные комплексы.

Цепи, ленты и слои связаны между собой расположенными между ними катионами. В зависимости от типа оксосиликатных анионов силикаты имеют волокнистую (асбест), слоистую (слюда) структуру.

Кроме силикатов в природе широко распространены алюмосиликаты, в образовании которых наряду с тетраэдрами SiO4 принимают участие тетраэдры АlO4.

В состав сложных силикатов помимо иона Si+4 входят:

катионы: Na+, K+, Са++, Mg++, Mn++, В+3, Сг+3, Fe+3, A1+3, Ti+4 и анионы: О2-2, ОН–, F–, Сl-, SO42-, а также вода. Последняя может находиться в составе силикатов в виде конституционной, входящей в кристаллическую решетку в форме ОН-, кристаллизационной Н2О и физической, абсорбированной силикатом.

Свойства силикатов зависят от их состава, строения кристаллической решетки, природы сил, действующих между ионами, и, в значительной степени определяются высоким значением энергии связи между атомами кремния и кислорода, которая составляет 450—490 кДж/моль. (Для связи С-O энергия составляет 314 кДж/моль). Большинство силикатов отличаются тугоплавкостью и огнеупорностью, температура плавления их колеблется от 770 до 2130 °С. Твердость силикатов лежит в пределах от 1 до 6—7 ед. по шкале Мооса. Большинство силикатов малогигроскопичны и стойки к кислотам, что широко используется в различных областях техники и строительства.

Химический состав силикатов принято выражать в виде формул, составленных из символов элементов в порядке возрастания их валентности, или из формул их оксидов в том же порядке. Например, полевой шпат K2Al2Si6O16 может быть представлен как KAlSi3O8 или К2О×А12О3×6SiO2.

Силикатные материалы насчитывают большое количество различных видов, представляют крупномасштабный продукт химического производства, используются во многих областях техники и промышленности.

На рис. 11.1 приведена классификация силикатов.

Рис. 11.1. Производство силикатных материалов

Все силикаты подразделяются на природные (минералы) и синтетические (силикатные материалы). Силикаты — самые распространенные химические соединения в коре и мантии Земли, составляя 82% их массы, а также в лунных породах и метеоритах. Общее число природных известных силикатов превышает 1500. По происхождению они делятся на кристаллизационные (изверженные) породы и осадочные породы. Природные силикаты используются как сырье в различных областях народного хозяйства:

— в технологических процессах, основанных на обжиге и плавке (глины, кварцит, полевой шпат и др.);

—в процессах гидротермальной обработки (асбест, слюда и др.);

—в строительстве;

—в металлургических процессах.

Силикатные материалы насчитывают большое количество различных видов, представляют крупномасштабный продукт химического производства и используются во многих областях народного хозяйства.

Сырьём для их производства служат:

– природные минералы (кварцевый песок, глины, полевой шпат, известняк),

– промышленные продукты (карбонат натрия, бура, сульфат натрия, оксиды и соли различных металлов)

– отходы (шлаки, шламы, зола).

По масштабам производства силикатные материалы занимают одно из первых мест.

11.1 Типовые процессы технологии силикатных материалов

В производстве силикатных материалов используются типовые технологические процессы, что обусловлено близостью физико-химических основ их получения.

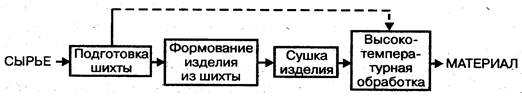

В самом общем виде производство любого силикатного материала состоит из следующих последовательных стадий (рис. 11.2):

Рис. 11.2. Принципиальная схема производства силикатных материалов

Первая стадия – подготовка шихты.

Эта стадия включает в себя механические операции подготовки твёрдого сырья: измельчения, (иногда - фракционирование), сушки, смешения компонентов.

Вторая стадия – стадия формования.

!!! Операция формования должна обеспечить изготовление изделия заданной формы и размеров, с учётом изменения их на последующих операциях сушки и высокотемпературной обработки.

Формование включает:

а) увлажнение материала (шихты);

б) брикетирование или придания материалу определённой формы в зависимости от назначения изделия.

Третья стадия – сушка изделия.

!!! Сушка изделия проводится для сохранения изделием приданной ему формы перед и во время операции высокотемпературной обработки.

Четвёртая стадия - высокотемпературная обработка изделия или шихты.

1) На этой стадии происходит синтез из компонентов шихты минералов определённой природы и состава.

2) В зависимости от назначения и свойств получаемого материала высокотемпературная обработка заключается в обжиге изделия или варке шихты.

В процессе высокотемпературной обработки в шихте при повышении температуры последовательно протекают следующие процессы:

- удаление воды, сначала физической, затем кристаллизационной;

- кальцинация компонентов шихты, т.е. выделение из них конституционной воды (входящей в кристаллическую решётку в виде ионов OH-) и оксида углерода (IV);

- полимерные превращения в компонентах шихты и перестройка их кристаллической решётки;

- образование новых химических соединений в виде твёрдых растворов.

На этой стадии компоненты шихты - карбонаты металлов, гидроксиды металлов и алюмосиликаты превращаются в кислотные оксиды: SiO2, B2O3, Al2O3, Fe2O3 и основные оксиды: Na2O, K2O, CaO, MgO, которые вступают в реакцию с друг с другом;

- спекание компонентов шихты.

Спекание может протекать:

в твёрдой фазе при температуре ниже температуры плавления компонентов;

или в жидкой фазе, при температуре выше их плавления.

- охлаждения массы с образованием жидкой и аморфной фаз.

11.2 Керамические изделия

Керамическими материалами или керамикой называют поликристаллические материалы и изделия из них, полученные спеканием природных глин и их смесей с минеральными добавками, а также оксидов металлов и других тугоплавких соединений.

Керамические изделия весьма разнообразны и могут быть классифицированы по нескольким признакам.

По применению:

-строительные (кирпич, черепица);

-огнеупоры;

-тонкая керамика (фарфор, фаянс);

-специальная керамика.

По структуре и степени спекания: - пористые или грубозернистые (кирпич, огнеупоры, фаянс);

- спекшиеся или мелкозернистые (фарфор, специальная керамика).

По состоянию поверхности: глазурованные и неглазурованные.

11.2.1 Сырьё

В качестве сырья для производства силикатных керамических материалов используют вещества, обладающие свойством спекаемости.

Спекаемость – свойство свободно насыпанного или уплотнённого (сформованного в изделие) порошкообразного материала образовывать при нагревании до определенной температуры поликристаллическое тело – черепок.

Таким сырьём являются:

- пластичные материалы (глины);

- непластичные и отощающие добавки (кварцевый песок);

- плавни и минерализаторы (карбонаты кальция и магния).

Наиболее важными и крупнотоннажными керамическими материалами являются: строительный кирпич и огнеупоры.

11.2.2 Производство строительного кирпича

Сырьё. Сырьём для производства строительного кирпича служат легкоплавкие глины состава Al2O3∙nSiO2∙mH2O, песок и оксиды железа (III).

!!! Добавка кварцевого песка исключает появление трещин, вследствие усадки материала, при сушке и обжиге и позволяет получить более качественную продукцию.

Технологический процесс производства кирпича может осуществляться в двух вариантах:

- пластическим методом, при котором смесь подготовленных компонентов сырья превращается в пластическую массу, содержащую до 25% воды;

- полусухим методом, при котором компоненты сырья увлажняются паром (до 10%), что обеспечивает необходимую пластичность массы.

Фактически, оба метода отличаются по количеству воды и методом подачи воды.

Технологическая схема производства строительного кирпича

1) Подготовленная тем или иным методом шихта, содержащая

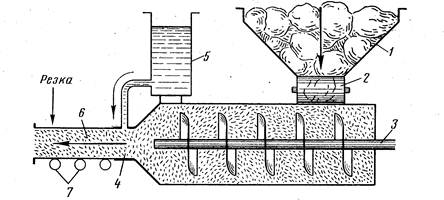

40 – 45% глины, до 50% песка и до 5% оксида железа, поступает на прессование в ленточный пресс при пластичном методе, или и механический пресс, работающий под давлением 10-25 МПа при полусухом методе. На рис. 11.3 приведена принципиальная схема производства строительного кирпича полусухим способом.

Рис. 11.3. Ленточный пресс: 1 - загрузочная воронка; 2 – вальцы; 3 – шнек; 4- мундштук пресса; 5 – увлажнитель; 6 – глинистая масса в виде ленты; 7 – опорные ролики.

2) Сформованный кирпич отправляется на сушку в туннельную сушилку непрерывного действия и затем на обжиг при температуре 900 - 1100 ºС. Для ускорения сушки в глину добавляют электролит.

11.2.3. Производство огнеупоров

Огнеупорными материалами (огнеупорами) называют неметаллические материалы, характеризующиеся повышенной огнеупорностью, то есть способностью противостоять, не расплываясь, воздействию высоких температур.

Область применения.

Огнеупоры применяются:

- в промышленном строительстве для кладки металлургических печей, футеровки аппаратуры, работающей при высоких температурах;

- изготовления термостойких изделий и деталей (тигли, стержни поглотителей нейтронов в атомных реакторах, обтекатели ракет).

К материалам, используемым в качестве огнеупоров, предъявляются следующие требования:

- термическая стойкость, то есть свойство сохранять механические характеристики и структуру при одно- и многократных термических воздействиях;

- малый коэффициент термического расширения;

- высокая механическая прочность при температурной эксплуатации;

- устойчивость к действию расплавленных сред (металлов, шлака).

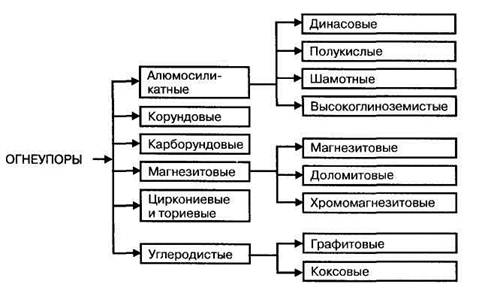

Ассортимент огнеупоров весьма широк. В зависимости от состава они делятся на несколько групп.

На рис. 11.4 представлена классификация огнеупорных материалов по их составу:

Рис. 11.4. Классификация огнеупоров по составу

1. Алюмосиликатные огнеупоры – относятся к числу наиболее распространенных огнеупоров.

В их основе лежит система «Al2O3-SiO2» с различным соотношением оксидов алюминия и кремния, от чего в значительной степени зависят их свойства, в частности, стойкость к расплавам различной кислотности.

2. Динасовые огнеупоры содержат 95 % оксида кремния с примесью оксида кальция. Они стойки к кислым шлакам, огнеупорны до 1730 ºС.

Применяются для коксовых и стекловаренных печей. Получаются из кварцита и оксида кальция обжигом при 1500 ºС.

3. Полукислые огнеупоры содержат до 70-80 % оксида кремния и 15-20 % оксида алюминия. Они относительно стойкие к кислым шлакам и силикатным расплавам и используются в металлургических печах и теплоэнергетических установках.

4. Шамотные огнеупоры содержат 50-70 % оксида кремния и до 45 % оксида алюминия. Они стойки к действию как основных так и кислых шлаков, огнеупорны до 1750 ºС и термически устойчивы. Получаются по схеме (рис. 11.5):

Рис. 11.5. Получение шамотных огнеупоров.

При обжиге каолина протекают реакции:

Al2O3∙2SiO2∙2H2O = Al2O3∙2 SiO2 + 2H2O

3(Al2O3∙2SiO2) = 3Al2O3∙2SiO2 + 4SiO2∙

5. Магнезитовые огнеупоры содержат в качестве основы оксид магния. Например, доломитовые огнеупоры состоят из 30% оксида магния, 45% оксида кальция и 15% оксидов кремния.

Все виды магнезитовых огнеупоров устойчивы к действию основных шлаков, огнеупорны до 2500 ºС, однако термическая стойкость их невелика.

Применяются для облицовки сталеплавильных конвертеров, в электрических индукционных и мартеновских печах.

Получаются обжигом природных минералов, например, доломита:

CaCO3∙MgCO3 = MgO + CaO + CO2; (MgO + CaO – огнеупор).

6. Корундовые огнеупоры состоят в основном из оксида алюминия. Они огнеупорны до 2050 ºС и применяются в устройствах для нагрева и плавления тугоплавких материалов в радиотехнике и квантовой электронике.

7. Карборундовые огнеупоры состоят из карбида кремния (карборунда) SiC. Они устойчивы к действию кислых шлаков, обладают высокой механической прочностью и термостойкостью.

Применяются для футеровки металлургических печей, изготовления литейных форм, чехлов термопар.

8. Углеродистые огнеупоры содержат от 30 до 92 % углерода и изготавливаются:

- обжигом смеси графита, глины и шамота (графитовые огнеупорные материалы);

- обжигом смеси кокса, каменноугольного пёка, антраценовой фракции каменноугольной смолы и битума (коксовые огнеупоры).

Углеродистые огнеупоры применяются для облицовки горнов доменных печей, печей цветной металлургии, электролизёров, аппаратуры в производстве коррозионно-активных веществ.

11.3. Производство вяжущих материалов

Вяжущими материалами называются одно- и многокомпонентные порошкообразные минеральные вещества, образующие при смешении с водой пластичную формующуюся массу, затвердевающую при выдержке в прочное камневидное тело.

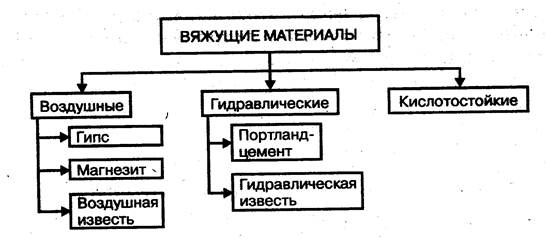

В зависимости от состава и свойств вяжущие вещества подразделяются на три группы (рис. 11.6):

Рис. 11.6. Классификация вяжущих материалов

1. Воздушными вяжущими материалами называют материалы, которые после смешивания с водой (затворения) твердеют и длительное время сохраняют прочность только на воздухе.

2. Гидравлическими вяжущими материалами называют материалы, которые после затворения водой и предварительного затвердевания на воздухе продолжают твердеть в воде. Другими словами, сохраняют прочность как на воздухе, так и в воде.

3. К кислотостойким вяжущим материалам относятся такие, которые после затвердевания на воздухе сохраняют прочность при воздействии на них минеральных кислот.

Это достигается тем, что для их затворения используют водные растворы силиката натрия, а в массу материала вводят кислостойкие наполнители (диабаз[1], андезит[2] и др.).

Сырьё.

Сырьём для производства силикатных материалов, используемых в качестве вяжущих, служат:

- природные материалы – гипсовыё камень, известняк, мел, глины, кварцевый песок;

- промышленные отходы – металлургические шлаки, огарок колчедана, шламы переработки нефелина.

Применение. Вяжущие материалы в строительстве применяются в форме:

- цементного теста (вяжущий материал + вода);

- строительного раствора (вяжущий материал + песок + вода).

Действие вяжущего материала может быть разбито на три последовательные стадии:

- затворение (добавление воды) или образование пластической массы в виде теста или раствора смешением вяжущего вещества с соответствующим количеством воды или силикатного раствора;

- схватывание или первоначальное загустевание и уплотнение теста с потерей текучести и переходом в плотное, но непрочное соединение;

- твердение или постепенное увеличение механической прочности в процессе образования камневидного тела.

Важнейшими видами вяжущих материалов являются: портландцемент (гидравлический цемент) и воздушная (строительная) известь.

11.3.1 Производство портланд-цемента

Портландцементом называется гидравлический вяжущий материал, состоящий из силикатов и алюмосиликатов кальция разного состава.

Основными компонентами портландцемента являются следующие соединения:

- алит (трикальцийсиликат) 3CaO∙SiO2,

- белит (дикальцийсиликат) 2CaO∙SiO2,

- трикальцийалюминат 3CaO∙Al2O3.

Характеристикой портландцемента является «марка».

Маркой цемента называется предел прочности на сжатие образца цемента после затвердевания его в течение 28 суток, выражаемый в кг/см2. Чем больше марка цемента, тем выше его качество.

Существуют марки 400, 500 и 600.

Производство портландцемента складывается из двух стадий: получения клинкера и его измельчения.

11.3.1.1 Получение клинкера

Получение клинкера может осуществляться двумя способами – мокрым и сухим, которые различаются методом приготовления сырьевой смеси для обжига.

Мокрый метод. По мокрому методу сырьё измельчают в присутствии большого количества воды. При этом образуется пульпа, содержащая до 45% воды.

В этом методе обеспечивается:

высокая однородность смеси;

снижается запыленность;

но увеличиваются затраты энергии на испарение воды.

Сухой метод. По сухому методу компоненты сырья сушат, измельчают и смешивают в сухом виде.

Такая технология является энергосберегающей, поэтому удельный вес производства цемента по сухому методу непрерывно возрастает.

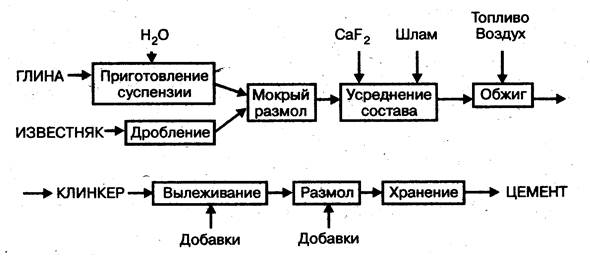

На рис. 11.7 представлена схема производства портландцемента мокрым способом:

Рис. 11.7. Принципиальная схема производства портланд-цемента.

Производство клинкера включает операции:

- дробления, размола, корректировки состава сырья;

- последующую высокотемпературную обработку полученной шихты – обжиг.

Сырьё. Сырьём в производстве портландцемента служат:

- различные известковые породы – известняк, мел, доломит;

- глина;

- мергели – представляющие собой однородные тонкодисперсные смеси известняка и глины.

При обжиге шихты последовательно протекают следующие процессы:

- испарение воды (100 ºС);

- дегидратация кристаллогидратов и выгорание органических веществ:

MeO∙nH2O = nMeO + nH2O (500 ºС);

термическая диссоциация карбонатов:

CaCO3 = CaO + CO2 (900- 1200 ºС);

- взаимодействие основных и кислотных оксидов с образованием силикатов, алюминатов и алюмоферритов кальция:

CaO + SiO2 = 2CaO∙SiO2 (белит)

2CaO∙SiO2 + CaO = 3CaO∙SiO2 (алит)

3CaO + Al2O3 = CaO∙Al2O3 (трикальцийалюминат)

Процесс заканчивается при температуре 1450ºС, после чего клинкер поступает на охлаждение.

Состав образовавшегося после обжига продукта следующий: алит

40-60 %; белит 15-30 %; трикальцийалюминат 5-14 %.

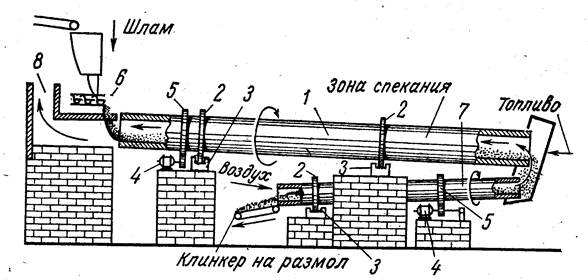

Для обжига шихты используются барабанные вращающиеся печи диаметром 3,5-5,0 м и длиной до 185 м (рис. 11.8):

Рис. 11.8. Вращающаяся печь для получения цементного клинкера:

1 – вращающая печь; 2 – бандажи; 3 – опорные ролики; 4 – электромоторы;

5 – шестерни; 6 – шнековый питатель; 7- холодильник; 8 - дымоход

Компоненты сырья, поступающие в печь, последовательно проходят в ней зоны сушки, подогрева, кальцинации, экзотермических реакций образования силикатов, спекания и охлаждения.

Выходящий из печи клинкер охлаждается в барабанных холодильниках, а нагретый воздух используют для нагрева воздуха и газообразного топлива, поступающего в печь.

11.3.1.2 Измельчение клинкера

Для измельчения охлаждённый клинкер:

- выдерживается на складе в течение 10-15 суток для гидратации свободного оксида кальция влагой воздуха;

- смешивается с добавками и измельчается в дробилках и многокамерных мельницах до частиц 0,1 мм и меньше.

Затвердевание портландцемента основано на реакциях гидратации, входящих в его состав силикатов и алюмосиликатов, образованием кристаллогидратов различного состава:

3CaO∙SiO2 + (n+1) H2O = 2CaO∙SiO2∙nH2O + Ca(OH)2

2CaO∙SiO2 + nH2O = 2CaO∙SiO2∙nH2O,

3CaO∙Al2O3 + 6H2O = 3CaO∙Al2O3 6H2O

При смешении порошка цемента с водой (затворении) масса затвердевает.

Для придания цементу определённых свойств в него вводят добавки:

- гидравлические, повышающие водостойкость за счёт связывания содержащегося в цементе гидроксида кальция:

Ca(OH)2 + SiO2 = CaSiO3 + H2O;

- пластифицирующие, повышающие эластичность массы;

- кислотостойкие, придающие цементу коррозийную стойкость к кислым средам (гранит);

- инертные, для удешевления продукции (песок);

- регулирующие время схватывания массы (гипс).

Основная масса портландцемента используется для изготовления бетона и изделий из него.

Бетоном называется искусственный камень, получаемый при затвердевании затворённой водой смеси цемента, песка и заполнителя.

В качестве заполнителей используют:

- в обыкновенных бетонах – песок, гравий, щебень;

- в легких бетонах – различные пористые материалы – пемза, шлак;

- в ячеистых бетонах – замкнутые поры, образующиеся в бетоне при разложении вводимых в бетонную смесь газо- и пенообразователей;

- в огнеупорных бетонах – шамотовый порошок;

- в железобетоне – металлическая арматура.

11.3.2 Производство воздушной извести

Воздушной или строительной известью называется бессиликатный вяжущий материал, на основе оксида и гидроксида кальция.

Различают три вида воздушной извести:

- кипелка (негашёная известь) – оксид кальция CaO;

- пушонка (гашёная известь) – гидроксид кальция Ca(OH)2;

- известковое тесто – получаемое затворением пушонки избытком воды, состава Ca(OH)2∙nH2O.

Сырьё. Сырьём для производства воздушной извести служат кальциево-магниевые карбонатные породы: мел, известняк, доломит.

Технологический процесс производства извести состоит из операций:

- обжига сырья;

- гашения продукта обжига - кипелки;

- утилизация выделяющегося при обжиге оксида углерода (IV).

Первая стадия- обжиг карбонатного сырья - процесс термического разложения карбоната кальция, описываемого уравнением:

CaCO3 = CaO + CO2 - Q

Это обратимый, гетерогенный, протекающий с поглощением тепла процесс.

Скорость реакции зависит от:

- температуры;

- парциального давления газа;

- скорости отвода газообразных продуктов из зоны реакции;

- интенсивности подачи тепла.

На практике обжиг ведут при температуре около 1200 ºС.

Для обжига карбонатного сырья используются печи различной конструкции:

- шахтные, в которых сырьё смешивается с твёрдым топливом;

- вращающиеся трубчатые;

- кипящего слоя, обогреваемые сжиганием газообразного топлива.

Производительность печей различна и может достигать от 600 до 1000 тонн в сутки.

Вторая стадия – гашение кипелки – является гетерогенным экзотермическим процессом, протекающим по уравнению:

CaO + nH2O = Ca(OH)2∙(n-1)H2O + Q

В зависимости от соотношения оксида кальция и воды могут быть получены два продукта гашения:

при n = 1 – гидроксид кальция (пушонка);

при n > 1- известковое тесто.

Для гашения извести используются в этом случае известегасильные агрегаты – гидрататоры барабанного типа периодического и непрерывного действия.

Третья стадия – утилизация оксида углерода (IV) - в производстве воздушной извести экономически целесообразна потому, что газ обжиговых печей содержит до 30% оксида углерода, который после высушивания используют в газообразном, жидком и твёрдом состоянии.

11.4 Производство стекла

Стёклами называются переохлаждённые расплавы смесей оксидов и бескислородных соединений с высокой вязкостью, обладающие после охлаждения механическими свойствами твёрдого тела.

Структура стекла. В структуре стекла существуют аморфная и кристаллическая фазы, находящиеся в состоянии неустойчивого равновесия.

Вследствие высокой вязкости стеклянного расплава скорость кристаллизации его очень низкая и равновесие сдвинуто в сторону аморфной фазы.

Другими словами, стекло имеет преимущественно аморфную структуру.

Поэтому стёклам присущи свойства, характерные для аморфных тел:

- отсутствие чёткой температуры плавления;

- переход из жидкого состояния в твёрдое в некотором интервале температур.

Этот интервал температур характеризуется определённой температурой размягчения стекла.

Состав силикатных стёкол можно выразить следующеё формулой:

nR2O∙mRO∙pR2O3∙qRO2,

где n,m,p,q – переменные величины, а

R2O – оксиды щелочных металлов Na2O, K2O, Li2O;

RO – оксиды щелочноземельных и других двухвалентных металлов CaO, BaO, MgO, PbO, ZnO, FeO;

R2O3 – кислотные оксиды Al2O3, B2O3;

RO2 - оксид кремния (SiO2), составляющий до 75% массы.

Все стёкла характеризуются рядом общих свойств: прозрачность, низкая теплопроводность, диэлектрические свойства, высокая химическая стойкость к кислотным реагентам.

Свойства стёкол зависят от:

- состава;

- соотношения основных и кислотных окислов.

1. Оксиды металлов снижают вязкость, температуру размягчения, механическую прочность и твёрдость стёкол.

2. Оксиды щелочноземельных металлов позволяют регулировать вязкость стеклянных расплавов в заданных приделах.

3. Кислотные оксиды повышают механическую прочность, термическую и химическую стойкость стёкол.

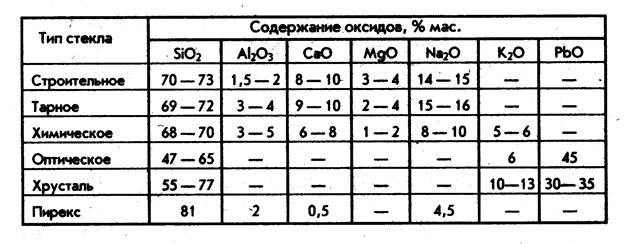

По назначению стёкла делятся на строительное, тарное, бытовое, художественное (хрусталь, цветное стекло), химическое, оптическое и стёкла специального назначения.

Состав стёкол. Простейшее силикатное стекло имеет состав, описываемый формулой:

Na2O∙CaO∙6SiO2

В таблице 1 приведен состав некоторых сортов стёкол:

Сырьё. Сырьём для производства стёкол служат разнообразные природные и синтетические материалы.

По их роли в образовании стекла, они делятся на пять групп:

1. Стеклообразователи, создающие основу стекла: оксиды кремния и свинца (II), карбонаты калия, натрия и кальция, сульфаты натрия и бария, борная кислота, бура (натрий тетраборнокислый), оксид алюминия.

2. Красители, придающие стеклу необходимый цвет: оксиды и соли металлов, образующие в стекле коллоидные растворы: меди (I), железа (II), кобальта (II), хрома (III), хлорида золота, сульфата меди и др.

3. Глушители, делающие стекло матовым и молочным: оксиды мышьяка (III), олова (IV), сульфид олова (II) и др.

4. Обесцвечиватели, устраняющие жёлтую и зеленоватую окраску стекла: оксид марганца (IV) и др.

5. Осветлители, устраняющие из стекломассы газовые включения: нитрат натрия, хлорид аммония, оксид мышьяка (III) и др.

| <== предыдущая страница | | | следующая страница ==> |

| Распространение пламени в пространстве | | | Технологический процесс производства стеклянных изделий |

Дата добавления: 2014-08-09; просмотров: 2194; Нарушение авторских прав

Мы поможем в написании ваших работ!