Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Технологический процесс производства стеклянных изделий

Принципиальная схема производства стеклянных изделий представлена на следующей схеме:

Первая стадия – подготовка сырья.

В подготовку компонентов сырья входят операции: промывки, сушки, измельчения, классификации и брикетирования.

Вторая стадия – получение шихты.

а) подготовленное сырьё смешивают в нужных пропорциях для образования однородной смеси – шихты.

б) шихта поступает на стадию высокотемпературной обработки – варку стекломассы.

Третья стадия – варка стекломассы.

Варкой стекломассы называют процесс расплавления шихты до однородной стекломассы.

При варке стекла происходят сложные физико-химические процессы. Эти процессы начинаются до расплавления шихты. Протекают за счёт диффузии в твёрдой фазе и продолжаются в расплаве.

Во-первых, в твёрдой фазе протекают процессы образования силикатов при температуре 300-900 ºС.

Во-вторых, в жидкой фазе протекают процессы стеклообразования при температуре 1200 ºС.

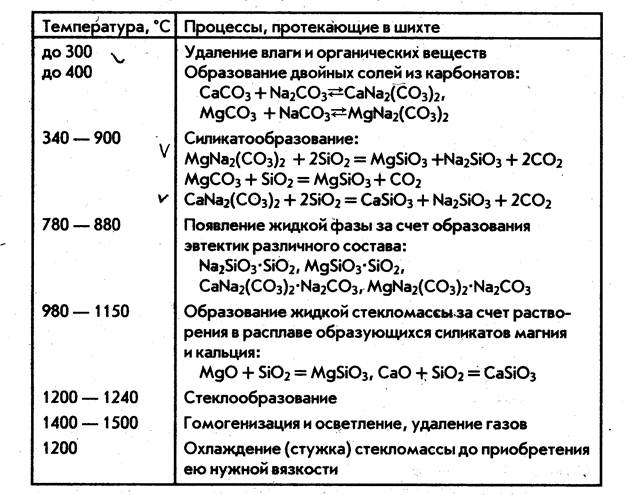

В табл. 2 представлена последовательность процессов, протекающих при варке стекломассы с изменением температуры:

- при нагревании шихты из карбонатов натрия, марганца и кальция образуются двойные соли (300-400 ºС);

- при дальнейшем росте температуры протекают процессы силикатообразования (350-900 ºС):

а) образование силикатов из двойных солей;

б) образование силикатов при непосредственном взаимодействии исходных карбонатов с оксидом кремния;

- появление жидкой фазы в результате растворения двойных солей в карбонате натрия (800-900ºС);

- стеклообразование за счёт растворения в расплаве силикатов магния и кальция (1200ºС);

- при дальнейшем нагревании стекломассы вязкость её уменьшается, вследствие процессов диффузии выравнивается состав (гомогенизация), удаляются пузырьки газов (осветление).

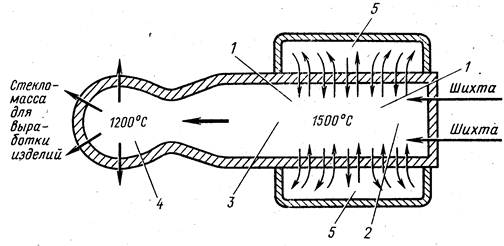

Для варки стекломассы используются печи различной конструкции. Максимальной производительностью обладают ванные печи пламенноготипа непрерывного действия (Рис. 9.9.):

Рис. 11.9. Ванная стекловаренная печь: 1- варочный бассейн (ванна); 2- зона варки; 3 – зона осветления; 4 - выработочный бассейн; 5- каналы, ведущие в регенераторы

В них шихта разогревается факелами пламени сгорающего в печи газа, направленными перпендикулярно движению шихты.

Теплота горючих газов, выходящих из печи используется в нагревателях регенераторного типа. Газ и воздух, подаваемые в печь, предварительно подогреваются, проходя через эти нагреватели.

Четвёртая стадия – формование стекла.

Методы формования стеклянных изделий из стекломассы весьма разнообразны и зависят от их вида и назначения.

1) В каждом методе выбирают определённые температуры и временные условия, обеспечивающие оптимальное значение вязкости стекломассы (ν).

2) Вязкость зависит от температуры и возрастает по мере охлаждения расплава.

3) В зависимости от состава стекломассы формование изделий производят в интервале температур 800-1100ºС.

Для формования стеклянных изделий применяют различные способы. Формование облегчается тем, что вязкость стекломассы при понижении температуры понижается постепенно.

Важнейшими методами формования являются следующие:

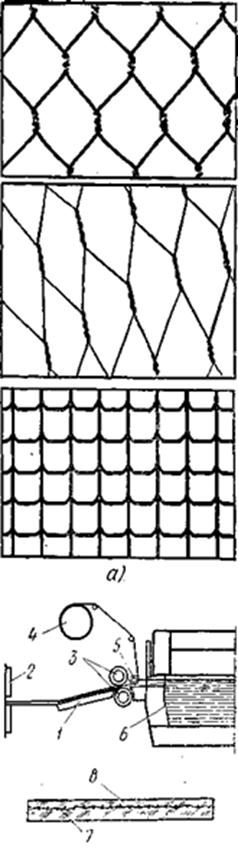

- вытягивание на автоматических машинах лодочного и безлодочного типа со скоростью 80-100 м/час (листовое стекло, трубы) (Рис. 11.10):

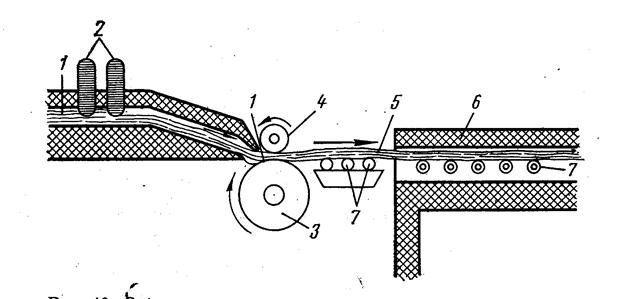

Рис. 11.10. Армированное листовое стекло: а — виды армирования стекла, б — схема производства армированного стекла; 1 — холодильник, 2 — отжигательная печь, 3 — прокатные вальцы, 4 — рулон металлической сетки, 5 — валик, вдавливающий сетку в стекло, 5 — расплавленное стекло, 7 — металлическая сетка, 8 — стекло

Рис. 11.10. Схема изготовления листового полированного стекла непрерывным прокатом: 1- стекломасса; 2- заслонки; 3,4 – валки; 5- лента стекла; 6 – печь для отжига; 7- ролики для передвижения ленты стекла

- выдувание и прессвыдувание на прессвыдувочных машинах (тарная и химическая посуда, колбы электроламп);

- прессование на автоматических прессах (линзы, стеклянные блоки, бытовые изделия);

- отливка в формы (архитектурно-строительные детали, художественные изделия);

- прокат с одновременным отжигом для снятия напряжений и шлифовкой (толстое листовое стекло).

Перспективы развития производства силикатных материалов

Силикатные материалы и изделия из них по объему производства и потребления в народном хозяйстве занимают первое место среди традиционных твердофазных материалов. В значительной степени это объясняется меньшей энергоемкостью и, следовательно, большей экономичностью их производства по сравнению с металлами и полимерными материалами и простотой и неограниченностью сырьевой базы. Так, если на производство стали затрачивается около 9 • 1011 кДж/м3, то на производство цемента всего 3 • 1010 кДж/м3, то есть в тридцать раз меньше.

Поэтому развитие и совершенствование всех отраслей промышленности силикатных материалов имеет первостепенное значение.

Анализ прогнозируемых потребностей позволяет выделить следующие направления развития производства строительных, конструкционных и специальных материалов.

1. Количественное увеличение масштабов производства и организация массового выпуска таких, относительно новых материалов и изделий, как асбоцементные детали, ячеистый бетон, быстротвердеющий, напрягающий и декоративный сорта цемента, жаропрочное стекло и др.

2. Разработка и внедрение новых энергосберегающих технологий, например, производство цемента сухим способом, высокотемпературная плавка стекломассы, двухстадийное формование стеклянной ленты, получение порошков для керамических изделий из твердых растворов и т. д.

3. Создание новых материалов, отвечающих потребностям таких отраслей промышленности как радиоэлектроника, авиационная, ракетная и космическая техника, атомная энергетика, химическое производство высокоактивных веществ, например, фтора, концентрированной перекиси водорода и подобных соединений.

В этом направлении ведущая роль принадлежит керамике и композиционным материалам (композитам) на основе керамических матриц. Перспективность керамики, как материала будущего, объясняется не только отмеченными выше доступностью сырья и низкими затратами на производства, но, также, ее многофункциональностью, безопасностью в эксплуатации и экологическими преимуществами производства.

В применении керамических материалов перспективными являются:

—разработка пластичной керамики на основе чистых тугоплавких оксидов металлов; для создания бронепокрытий, защитных покрытий ракет и других летательных аппаратов, которые обеспечивают защиту от коррозии в экстремальных условиях и от радиолокационного обнаружения;

—использование графитопластов в химической промышленности для изготовления теплообменной и иной аппаратуры, работающей в агрессивных средах;

—применение корундовой керамики с высокой, по сравнению с другими видами, теплопроводностью в ядерной технике;

—создание специальных видов керамики, таких как материалы на основе ферритов, используемых в технике высоких энергий, пьезо-керамические изделия для радиотехники, акустики и вычислительной техники, керамические твердые электролиты с различной проводимостью.

Создание композиционных материалов или композитов — важнейшее направление в разработке новых силикатных материалов. Композитами (от латинского compositio — сочетание) называются материалы, образованные в результате объемного сочетания химически разнородных компонентов с четкой границей раздела между ними. В результате этого, в композитах появляются свойства, которыми не обладает ни один из входящих в композит компонентов. Это позволяет получать материалы, сочетающие лучшие свойства составляющих их фаз: прочность, пластичность, износостойкость, малая плотность и т.п.

Композиты состоят из пластичной основы — матрицы, служащей связующим материалом, и различных компонентов в таком виде, который может обеспечить их совмещение с матрицей и последующее формование изделия.

По материалу матрицы композиты делятся на три группы: металлические, керамические и органические. Композиционные материалы с керамической матрицей или керметы синтезируют методом порошковой металлургии на основе тугоплавких оксидов, боридов, карбидов и нитридов различных элементов и содержат такие тугоплавкие металлы как хром, молибден, вольфрам, тантал.

Керметы представляют собой гетерофазные композиции и обладают высокой износостойкостью, механической прочностью и термостойкостью. Введение в керметы армирующих волокон из прочных тугоплавких материалов повышает их механическую прочность.

Сочетание в керметах различных, часто противоположных, качеств обусловило использование их в качестве конструкционных материалов для ракетных двигателей, тепловыделяющих элементов (ТВЭЛ) и регулирующих стержней ядерных реакторов, деталей насосов и сопел аппаратов, работающих в агрессивных средах, теплозащитных элементов космической техники.

[1] Полнокристаллическая мелкозернистая вулканическая горная порода, химически и по минеральному составу близок к базальту (SiO2 колеблется от 45 до 52-53%, суммы щелочей Na2+K2 до 5%, в щелочных базальтах до 7%. Прочие оксиды могут распределяться так: TiO2=1.8-2.3%; Al2O3=14.5-17.9%; Fe2O3=2.8-5.1%; FeO=7.3-8.1%; MnO=0.1-0.2%; MgO = 7.1-9.3%; CaO=9.1-10.1%; P2O5=0.2-0.5%;). Диабаз характеризуется сравнительно малым содержанием кремнезёма (45—52 %).

[2] Вулканическая горная порода среднего состава, нормальной щелочности. Содержание кремнезема (SiO2) составляет 52-65 %.

| <== предыдущая страница | | | следующая страница ==> |

| Производство силикатных материалов | | | Введение. Блочный принцип построения технологии СБИС |

Дата добавления: 2014-08-09; просмотров: 1068; Нарушение авторских прав

Мы поможем в написании ваших работ!