Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Виды обработки деталей. Технологичность конструкции машин и деталей. Применяемые виды обработки деталей машин

2.1 Изготовление заготовок деталей машин производится:

а) литьем металлов различными способами: в земляные формы, в кокили, центробежным методом, по выплавляемым моделям, под давлением, в оболочковые формы;

б) обработкой металлов давлением: прокаткой, ковкой, штамповкой, прессованием, волочением.

2.2 Обработка заготовок механическими способами:

а) обработка на металлорежущих станках;

б) пластическим деформированием;

в) холодной правкой металлических деталей.

2.3 Химико-механическая обработка:

а) доводка;

б) полирование;

в) обработка твердосплавных инструментов

2.4 Электрохимическая обработка:

Сущность: применение электрической энергии в форме электролиза.

2.5.Термическая обработка:

а) отжиг;

б) закалка;

в) отпуск.

2.6.Химико-термическая обработка:

а) цементация;

б) азотирование;

в) цианирование;

г) диффузионная металлизация.

2.7.Старение заготовок деталей

2.8.Технологичность конструкции деталей

Принцип технологичности конструкции заключается в выполнении требований наиболее рационального и экономического изготовления изделия. Чем меньше трудоемкость изготовления детали, тем она технологичнее.

Технологичная конструкция должна предусматривать:

- максимально широкое использование унифицированных сборочных единиц, стандартизованных и нормализованных деталей и элементов деталей;

- возможно меньшее количество деталей сложной формы, различных наименований и возможно большую повторяемость деталей;

- создание деталей рациональной формы с легкодоступными для обработки поверхностями и достаточной жесткости;

- наличие на деталях удобных базирующих поверхностей или возможность создания вспомогательных баз в виде бобышек, поясков ит.д.;

- наиболее рациональный метод получения заготовки;

- полное устранение или возможно меньшее применение слесарно-пригоночных работ при сборке;

- упрощение сборки.

Технологичность конструкции заготовок деталей предусматривает упрощение процессов изготовления самих заготовок:

1) литые заготовки должны соответствовать следующим требованиям:

- толщина стенок отливки по возможности должна быть одинаковой

без резких переходов от тонкостенных частей к толстостенным;

- поверхности отливки, расположенные перпендикулярно плоскости

разъема модели, должны иметь конструктивные литейные уклоны;

2) заготовки, полученные методами штамповки или ковки, должны соответствовать следующим требованиям:

- иметь плавный переход в поперечных сечениях и изгибах; закругление острых ребер у штамповок;

- штамповки должны иметь уклон поверхностей, расположенных перпендикулярно плоскости разъема штампа.

Таким образом, общая технологичность конструкции оценивается следующими показателями:

-трудоемкостью конструкции, т.е. временем, затраченным на ее изготовление;

- коэффициентом использования металла при изготовлении детали;

степенью использования стандартных и нормализованных деталей и сборочных единиц;

- процентным отношением количества деталей сложной формы к общему количеству деталей в конструкции;

- степенью использования в сборочных единицах деталей, ранее

- применяемых в конструкциях аналогичных машин;

- -коэффициентом повторности одноименных деталей;

- себестоимостью изготовления деталей, сборочных единиц, целого

изделия.

2.9. Базирование деталей. Установка деталей на станках

2.9.1. Поверхности и базы обрабатываемой детали

При установке деталей для обработки на станках различают следующие поверхности:

- обрабатываемые поверхности;

- поверхности базы, определяющие положение детали при обработке;

- поверхности, воспринимающие зажимные силы;

- поверхности, от которых измеряют выдерживаемые размеры;

- необрабатываемые поверхности.

В технологии машиностроения различают базы: технологические, сборочные и конструктивные.

Технологические базы подразделяют на установочные и измерительные.

Установочные базы - это поверхности детали, которыми она устанавливается для обработки в определенном положении относительно приспособления и режущего инструмента.

Установочными базами могут быть: плоские поверхности, наружные и внутренние цилиндрические поверхности, торцовые поверхности, поверхности отверстий, поверхности центровых гнезд, конические, криволинейные поверхности и др.

Установочные базы могут быть обработанные и необработанные. В качестве установочных баз необработанные поверхности можно применять при начальных операциях. Это - черновые базы. Обработанные поверхности - чистовые базы - необходимы для дальнейших операций. Черновые базы должны быть ровными и гладкими.

Установочная база может быть основной и вспомогательной.

Основная установочная база - это поверхность, которая служит для установки деталей при обработке, а в механизме сопрягается с другой деталью. Например, зубчатое колесо (отверстие под вал).

Вспомогательная установочная база - это поверхность детали, которая служит только для ее установки. Например, центровые отверстия валов.

Измерительная база - это поверхность, от которой при измерении производится непосредственный отсчет размеров.

Сборочная база - поверхность или совокупность поверхностей, линий, точек, которые определяют положение детали относительно других деталей в собранном узле или машине.

Конструктивная база - это совокупность поверхностей, линий, точек, от которых задаются размеры и положение других деталей при разработке конструкции.

2.9.2. Принципы постоянства базы и совмещения баз

Принцип постоянства базы заключается в том, что для выполнения всех операций обработки детали используют одну и ту же базу, при этом достигается наибольшая точность обработки. Если по характеру обработки невозможно использовать одну и ту же базу, необходимо в качестве новой базы выбрать такую обработанную поверхность, которая определяется точными размерами по отношению к поверхностям, наиболее влияющим на работу детали в машине.

При выборе баз различного назначения надо стремиться к тому, чтобы использовать одну поверхность в качестве различных баз, это повышает точность обработки. В этом заключается принцип совмещения баз.

Размеры базы должны быть такими, чтобы обеспечить прочное, надежное крепление деталей; базирующие поверхности не должны деформироваться от сил, возникающих при обработке.

Обработка детали начинается с поверхности, которая служит установочной базой для дальнейших операций, затем обрабатывают другие поверхности, начиная с менее точной, и конечной операцией является обработка наиболее точной поверхности.

В качестве установочных баз целесообразнее выбирать основные базы.

2.10 Способы установки деталей. Правило шести точек

2.10.1. Установка детали осуществляется следующими способами

- непосредственно на столе станка или в универсальном приспособлении с выверкой положения детали относительно стола станка и инструмента. Применяется в единичном и мелкосерийном производстве;

- на столе станка по разметке; цель разметки - обозначить на заготовке положение обрабатываемых поверхностей. Применяется в мелкосерийном и единичном производстве;

- в специальном приспособлении, что обеспечивает определенное положение детали относительно режущего инструмента с достаточно высокой точностью и с малой затратой времени. Применяется этот способ в крупносерийном и массовом производстве. В единичном и мелкосерийном производстве применяется редко, только в тех случаях, когда без таких приспособлений невозможно выполнить требования технических условий.

2.10.2. Правило шести точек

|

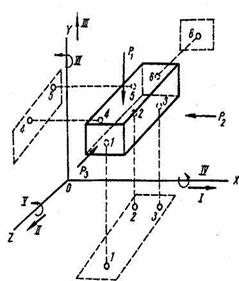

Рисунок 1 – Схема базирования детали (правило шести точек): Р1, Р2 и Р3- силы, действующие на деталь при базирровании

Твердое тело в пространстве имеет 6 степеней свободы: три возможных перемещения (1, П, Ш) см (рис. 1) .

Вдоль трех произвольно выбранных взаимно перпендикулярных осей координат X, Y, Z и три возможных вращательных движения относительно этих же осей (IV, V, VI).

Правило 6 точек заключается в том, что каждая деталь должна базироваться на шести неподвижных точках, при этом она лишается плести степеней свободы. Эти шесть точек должны быть расположены в трех взаимно перпендикулярных плоскостях: три опорные точки (1,2,3) - в плоскости XOZ; две точки (4,5) - в плоскости YOZ и одна точка (6) - в плоскости XOY.

Координаты 1,2,3 лишают деталь возможности перемещаться в направлении оси Y и вращаться вокруг осей. X и Z, т.е. они лишают деталь трех степеней свободы; координаты 4 и 5 лишают деталь возможности перемещаться в направлении оси X и вращаться вокруг оси Y; т.е. лишают деталь двух степеней свободы; координата 6 лишает деталь возможности перемещаться в направлении оси Z, т.е. лишают деталь одной степени свободы.

Таким образом, точки 1,2,3 определяют опорную плоскость; 4,5 -направляющую плоскость; 6 - упорную плоскость. Надежность закрепления гарантирована.

| <== предыдущая страница | | | следующая страница ==> |

| ТЕХНОЛОГИЯ ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ | | | Точность обработки деталей |

Дата добавления: 2014-08-09; просмотров: 830; Нарушение авторских прав

Мы поможем в написании ваших работ!