Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Основные технологические термины и определения

Глава V Взрывопожароопасность технологических процессов производств

Основные технологические термины и определения

Процессам производства, или способом производства, называют совокупность всех операций, которые производят с сырьем до получения из него продукта. Операции обычно включают целый ряд физико-химических процессов и протекают в аппаратах, машинах или вне технологического оборудования на специально отведенных площадках.

Сырье - природные вещества и материалы, которые используются в производственном процессе. Сырье является одним из основных элементов технологического процесса. Сырье определяет технологию производства, его аппаратурное оформление, экономику, качество готовой продукции, а также пожарную опасность. Сырье бывает минеральным (руды металлов, сера, воздух, торф, уголь, нефть, природный газ и т.д.) и животным или растительным (жиры и масла, шерсть и хлопок, древесина и т.д.). В качестве сырья часто используют продукцию других производств (полуфабрикаты, полупродукты) или побочные продукты и отходы.

Производительностью цеха (установки, агрегата, машины или аппарата) называют количество фактически выработанного продукта (или переработанного сырья) в единицу времени.

Для проведения любого технологического процесса необходимы вещества и материалы, которые подвергаются обработке, энергия, аппараты и машины, при помощи которых реализуются процессы, а также трудовые затраты. При проектировании производств выполняются расчеты технологических процессов и аппаратов с целью обоснования оптимальных размеров технологического оборудования и режимов его работы, определения расходов топлива, воды и водяного пара, электроэнергии, катализаторов и прочих материалов, выбора рациональной конструкции аппаратов и материалов для их изготовления. В основном производится три вида расчетов.

Технологические расчеты выполняются на основании материальных и энергетических балансов и производятся с целью обоснования рабочих параметров процесса (давления, температуры, объемной скорости и др.), определения расхода исходных материалов и выхода готовых продуктов, реакционных объемов и производительности аппаратов.

С помощью гидравлических расчетов определяют размеры рабочих сечений оборудования и необходимые для обеспечения работы аппаратов перепады давления.

Механические расчеты аппаратов и машин (расчеты на прочность) обосновывают выбор материалов для их изготовления, особенности конструктивного устройства, рабочие параметры и условия.

Технология как наука базируется на химических, физико-химических и физических закономерностях. Химические уравнения применяются для стехиометрических и термохимических расчетов. Термодинамические расчеты показывают направление протекания процессов при конкретных технологических параметрах, позволяют определить его тепловой эффект, степень превращения исходного сырья в готовую продукцию. Кинетические закономерности отражают течение процесса во времени. Их используют для оптимизации технологических процессов, выбора рациональных конструктивных и технологических решений.

Химический технологический процесс складывается из целого ряда физических и химических явлений. Химико-технологические процессы делятся на обратимые и необратимые. Необратимые процессы протекают в одном направлении, а в обратимых устанавливается равновесие, при котором скорости прямого и обратного процессов становятся равными, а соотношение компонентов в системе остается неизменным при неизменных условиях протекания процесса.

Направление изменений в реакционной системе определяется принципом Ле-Шателье, выражающим второй закон термодинамики. Согласно принципу Ле-Шателье, в системе, выведенной из состояния равновесия, самопроизвольно происходят изменения, которые направлены к ослаблению воздействий, выводящих систему из равновесия. Равновесное состояние в системе достигается обычно по истечении довольно значительного промежутка времени.

5.2 Технологическая схема и параметры производственного процесса

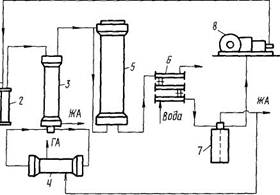

Последовательное изложение (описание) технологического процесса и его графическое изображение в виде схемы называется технологической схемой производственного процесса. На рис. 5.1 приведена технологическая схема процесса синтеза аммиака под средним давлением. Свежая азотоводородная смесь сжимается компрессором 1 до давления 20...30 МПа, смешивается с циркулирующей смесью и подается в фильтр 2 на очистку. Отсюда смесь поступает в конденсационную колонну 3 и испаритель 4, где охлаждается до нужной температуры, В испаритель 4 жидкий аммиак, который является хладоагентом, поступает из сепаратора 7. В конденсационной колонне из азотоводородной смеси выделяется аммиак в жидком виде, который поступает на склад готовой продукции.

Рис. 5.1. Принципиальная схема процесса синтеза аммиака под средним давлением:

ГА - газообразный аммиак; ЖА - жидкий аммиак

Подготовленная к синтезу азотоводородная смесь подается в колонну синтеза 5. Для регулирования температурного режима в зоне катализа часть холодного газа подается в колонну снизу через центральную трубу, минуя теплообменные устройства внутри колонны.

Выходящая из колонны газовая смесь при температуре 500 °С поступает в водяной холодильник 6 и сепаратор 7, в котором отделяется сконденсировавшийся аммиак. Отсюда аммиак направляется на склад готовой продукции и частично в испаритель 4. Газообразный аммиак из испарителя 4 поступает в газгольдер.

Все технологические процессы протекают при определенных значениях температур, давлений, концентраций, расходов и других факторов, которые называются технологическими параметрами. Изменение технологических параметров может привести не только к снижению количества и качества выпускаемой продукции, но и к тяжелым авариям, взрывам и пожарам на производстве.

Такие технологические параметры, как температура, давление, концентрация реагирующих веществ влияют на равновесное состояние системы, в которой протекают обратимые химические реакции. Это позволяет технологам подбирать оптимальные условия проведения химико-технологического процесса.

Повышение температуры изменяет равновесие и увеличивает скорость химических реакций. Поэтому регулирование температурного режима оказывает универсальное воздействие на процесс с целью повышения производительности аппарата. Характер воздействия температуры на процесс зависит от теплового эффекта реакции.

Зависимость скорости реакции от температуры характеризуется температурным коэффициентом скорости реакции, который показывает, во сколько раз увеличивается скорость реакции при увеличении температуры на 10 градусов. Это необходимо учитывать при организации тушения пожара на производствах, когда в зоне пожара могут оказаться реакторы или другие аппараты. Бесконтрольный нагрев веществ в них может привести к взрыву.

Повышение температуры в производственных условиях ограничено многими факторами, в том числе недостаточной термической устойчивостью (низкой жаропрочностью и жаростойкостью) конструкционных материалов. Например, пластмассы начинают деформироваться при температурах ниже 250 °С, обычные конструкционные стали - при 400 °С. Высоколегированные стали устойчивы при температуре до 700 °С, а специальные сплавы с высоким содержанием никеля и хрома, с добавками других элементов выдерживают повышение давления при температурах до 800...900 °С. Металлокерамические сплавы (керметы) способны выдерживать температуры до 3000 °С. Для защиты металлов от действия высоких температур применяются огнеупорные неметаллические материалы (динас, шамот, графит и др.), которыми футеруют аппараты. В этом случае температуру процессов удается повысить до 1500...2000 °С, а иногда и до 3000 °С. При этом необходимо учесть, что наружные поверхности таких аппаратов часто охлаждаются водой (имеют теплообменные устройства типа "водяных рубашек" ). Любое, даже незначительное повреждение футеровки приведет к быстрому прогару металлической стенки, бурному, со взрывом, вскипанию воды, разрушению аппарата, цеха, гибели людей.

| <== предыдущая страница | | | следующая страница ==> |

| Организационные основы охраны окружающей среды в РФ | | | Пожаро- и взрывоопасность обращающихся в производственном процессе веществ и материалов и образование горючих смесей |

Дата добавления: 2014-09-29; просмотров: 479; Нарушение авторских прав

Мы поможем в написании ваших работ!