Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Сварка, газовая резка и пайка металлов

Сварка металлов.Сварка представляет собой технологический процесс получения механически неразъемных соединений металлических изделий путем местного нагрева до плавления или до пластического состояния. С применением сварки изготавливают строительные металлоконструкции для мостов, гидротехнических сооружений, промышленных зданий и сооружений и др.

В зависимости от источника получения тепла, степени нагрева свариваемых деталей и технологии ведения процесса сварки ее подразделяют на следующие виды: электрическую (электродуговая, электроконтактная); химическую (газовая, термитная); электрохимическую (атомно-водородная); электромеханическую (кузнечная, давлением); лучевую (лазерная). В строительстве чаще всего применяют ручную электродуговую, газовую и электроконтактную виды сварки.

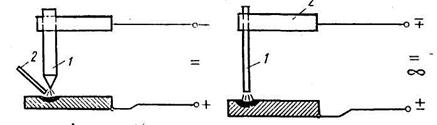

При электродуговой сварке (рисунки 18.21,18.22 для местного плавления свариваемых деталей используют тепловой эффект электрической дуги,

| которая возникает между свариваемым металлом и угольным электродом или свариваемым металлом и металлическим электродом. |

| |

При первом способе в качестве присадочного материала используется металлическая проволока, которая смешивается с основным материалом и образует сварочный шов. Температура дуги составляет 3800–3900 °С. Этот способ применяется при сварке тонколистовой углеродистой конструкционной стали, некоторых цветных металлов и их сплавов.

При первом способе в качестве присадочного материала используется металлическая проволока, которая смешивается с основным материалом и образует сварочный шов. Температура дуги составляет 3800–3900 °С. Этот способ применяется при сварке тонколистовой углеродистой конструкционной стали, некоторых цветных металлов и их сплавов.

При втором способе электродом является металлический стержень и он же служит присадочным материалом. Для защиты наплавленного металла от вредного воздействия кислорода и азота воздуха электроды защищаются различными покрытиями. Наиболее простым является смесь жидкого стекла и мела. Сварка осуществляется на переменном и постоянном токе. Температура дуги при металлическом электроде составляет 2400–2600 °С. Этот способ является основным в строительстве.

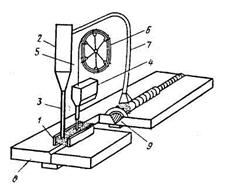

В настоящее время широко применяется автоматическая сварка под слоем флюса (рисунок 18.23). Состав флюса: 43–48 % МnО, 38–43 % SiO2, 9–10 % CaF2. Скорость сварки составляет 10–70 м/ч, производительность труда по сравнению с ручной повышается в 5–10 раз, улучшается качество шва.

При электроконтактной сварке к соединяемым изделиям прикладываются механические усилия и пропускается электрический ток напряжением 0,5–10 В. Выделяется большое количество тепла, которое разогревает изделия и происходит сварка.

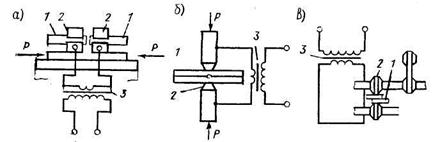

По форме соединений различают следующие виды контактной сварки:стыковую, точечную, шовную или роликовую (рисунок18.24)

Рисунок 18.24 – Виды контактной сварки: а – стыковая, б – точечная, в – шовная, 1 – соединяемые детали, 2 – электроды, 3 – сварочный трансформатор, Р – усилие сжатия

При стыковой сварке свариваемые детали соединяются по всей поверхности соприкосновения. Изделия помещают в зажимы машины, прижимают друг к другу и пропускают электрический ток. Концы изделий разогревают до пластического состояния металла, затем выполняется их сжатие и сварка. Стыковая сварка применяется при сварке арматурной стали, рельсов, полос и пр.

При точечной сварке свариваемые части сжимаются между двумя медными электродами. Электрический ток проходит между электродами и металлом и разогревает его вплоть до температуры плавления в виде пятна в несколько миллиметров (точки). Этот вид сварки применяют при соединении арматурных стержней, листов внахлестку.

При шовной (роликовой) сварке электроды имеют форму роликов диаметром 40–350 мм, катящихся по изделию. Процесс сварки происходит непрерывно. Этот вид сварки применяется для соединения листов внахлестку.

При газовой сваркенагрев и расплавление кромок металла осуществляется за счет сгорания горючих газов в кислороде. Для этой цели применяют ацетилен, светильный газ, пары бензина, водород. Чаще всего применяют ацетилен. Кислород поставляется в баллонах, ацетилен в баллонах или получают на месте воздействием воды на карбид кальция. Смешивание ацетилена с кислородом осуществляется в горелке. Посредством газового пламени (температура 3100 °С) разогревают кромки свариваемых изделий и заполняют сварной шов металлом присадочной проволоки, расплавляемой одновременно с кромками основного металла. В строительстве газовую сварку применяют для сварки труб при монтаже систем газоснабжения, водоснабжения, отопления.

При газопрессовой сварке металлические изделия разогревают до оплавления специальной газовой горелкой и соединяют сжимающим усилием.

Газовая резка.При газовой резке твердый металл прожигают в струе сжатого кислорода, а образующиеся оксиды выдувают струей кислорода. Газовой резке поддаются металлы, у которых температура горения ниже температуры его плавления, чтобы сам металл не плавился, а продукты горения были жидкими и могли удаляться из реза. Хорошо поддаются резке железоуглеродистые сплавы с содержанием углерода до 0,7 %. Температура их горения ниже температуры плавления, а при содержании углерода более 0,7 % температура горения приближается к температуре плавления, и эти сплавы плохо поддаются резке. Высоколегированные стали и чугуны не поддаются резке, так как образуются тугоплавкие оксиды. В этом случае применяют кислородно-флюсовую резку. Вдувают специальные порошкообразные флюсы, состоящие чаще всего из железного порошка. При этом в процессе горения флюса образуются легкоплавкие комплексные соединения FeO·SiO2, FeO × Сг2О3 и др. Доступ кислорода к неокисленному металлу вследствие удаления тугоплавких оксидов облегчается.

Для меди и медных сплавов в качестве флюсов применяют фосфорные и в меньшей степени алюминиевые оксиды. Алюминий за счет термитной реакции повышает тепловой эффект.

Пайка металлов.Пайка – процесс соединения материалов в твердом виде припоями. Припои в расплавленном состоянии заполняют зазор между соединениями, смачивают их поверхности, а при охлаждении, кристаллизуясь, образуют паяный шов. В результате химических связей в контакте основной металл - припой образуется соединение материалов. Паяный материал и припой нагревают до температуры плавления припоя. Основной материал имеет температуру плавления выше температуры плавления припоя и остается в твердом состоянии.

Пайке поддаются все углеродистые и легированные стали, чугун, медь, никель, алюминий и другие металлы и сплавы.

Чаще всего применяются для пайки оловянно-свинцовые припои. Например, припой ПОС-40 содержит олова 40 % и свинца 60 % и имеет интервал плавления 235–183 °С.

Нагрев осуществляется в печах электросопротивления, газопламенных печах паяльниками периодического нагрева или электропаяльниками, в соляных ваннах, в расплаве припоя, газовыми горелками, паяльными лампами и др.

18.5.6 Металлы, стали и сплавы, применяемые в строительстве

18.5.6.1 Углеродистые и легированные стали

По химическому составу стали подразделяются на углеродистые и легированные.

Углеродистые стали являются сплавами железа с углеродом с нормальными примесями марганца, кремния, серы и фосфора.

Легированные стали представляют собой сплавы железа с углеродом с нормальными примесями и легирующими элементами никеля, хрома и др.

По области применения стали подразделяются на конструкционные и инструментальные.

Конструкционные стали подразделяются на качественные и обыкновенного качества.

Углеродистая конструкционная сталь обыкновенного качества подразделяется на три группы А, Б и В. К стали группы А предъявляются требования по механическим свойствам, группы Б – по химическому составу и группы В – по механическим свойствам и химическому составу.

В свою очередь, сталь каждой группы делят на категории: группа А - на три; группа Б – на две; группа В – на шесть.

Сталь группы А применяют для изделий, при изготовлении которых не выполняется горячая обработка - сварка, ковка и др. Она сохраняет механические свойства, регламентируемые стандартами. Сталь группы Б применяется для изделий, подвергаемых горячей обработке. При этом свойства ее изменяются. Сталь группы В применяется для изделий, подвергаемых сварке. В зоне сварки свойства металла изменяются.

Механические свойства стали группы А приведены в таблице (18.2)

Таблица 18.2 – Механические свойства стали углеродистой общего назначения

группы А

| Марка стали | Временное сопротивление σв, МПа | Предел текучести σт, Н/мм2 | Относительное удлинение σs, % | Изгиб на 180° (а –толщина образца, d –диаметр оправки) для толщин, мм | |

| до 20 | свыше 20 | ||||

| СтО | Не менее 300 | – | 20–23 | d = 2a | Диа- метр оправки увеличивается на толщину об- разца |

| Ст 1кп Ст 1пс, Ст 1сп | 300–390 310–410 | – | 32–35 31–34 | d = 0,5a | |

| Ст 2кп Ст 2пс, Ст 2сп | 320–410 330–430 | 185–215 95–225 | 30–33 29–32 | d = a | |

| Ст Зкп Ст Зпс, Ст Зсп Ст 3Гпс Ст 3Гсп | 360–460 370–480 370–490 390–570 | 195–235 205–245 205–245 | 24–27 23–26 23–26 | d = a | |

| Ст 4кп Ст 4пс, Ст 4сп | 400–510 410–530 | 225–255 235–265 | 22–25 21–24 | d = 2a | |

| Ст 5пс, Ст 5сп Ст 5Гпс | 490–630 450–590 | 255–285 255–285 | 17 – 20 17–20 | d = 3a | |

| Ст 6пс, Ст 6сп | Не менее 500 | 295–315 | 12–15 | – |

Сталь углеродистая качественная конструкционная поставляется с гарантией химического состава и механических свойств. Она содержит серы не более 0,04 % и фосфора не более 0,035 % и отличается несколько более высокими механическими свойствами, чем сталь обыкновенного качества. Она выпускается следующих марок: 05кп, 08кп, 08пс, 08,10кп, 10пс, 10, 11кп, 15кп, 15пс, 15, 18кп, 20кп, 20пс, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60. Две цифры показывают содержание углерода в сотых долях процента. Применяют эту сталь для деталей машин, сварных конструкций.

Инструментальная нелегированная сталь содержит углерода более 0,65 %. Подразделяется на качественную марок У7А, У8А, У8ГА, У9А, У10А, У12А, У13А и высококачественную марок У7А, У8А, У8ГА, У9А, У10А, У11А, У12А, У13А. Она имеет высокую твердость, износостойкость, достаточную прочность и пластичность, применяется для режущих, штамповых, мерильных инструментов и технологической оснастки.

Для повышения качества стали в ее состав вводят один или несколько легирующих элементов: хром, марганец, кремний, никель, молибден, ванадий, алюминий, титан, бор. Хромистая сталь имеет высокую прочность, хорошо сваривается; марганцовистая – повышенную прочность, пластичность, свариваемость; хромомарганцевая – повышенную прокаливаемость и прочность; хромокремнистая сталь применяется для деталей, испытывающих в процессе эксплуатации знакопеременные нагрузки; хромоникелевая имеет высокую прочность, вязкость, прокаливаемость; хромоалюминиевая -повышенную твердость, износостойкость, выносливость.

Маркировка легированной стали осуществляется по буквенно-цифровой системе. Легирующие элементы обозначаются следующими буквами: С – кремний, Г – марганец, X – хром, Н – никель, М – молибден, В – вольфрам, Р – бор, Т–титан, Ю – алюминий, Ф – ванадий, Ц – цирконий, Б – ниобий, А – азот, Д – медь, К – кобальт. Первыми двумя цифрами обозначается содержание углерода в сотых долях процента для конструкционных сталей и первой одной цифрой – в десятых долях процента – для инструментальных сталей. Содержание легирующего элемента боле 1 % после буквы ставится в процентах в целых единицах. Например, сталь 12ХН3А расшифровывается так: легированная сталь с содержанием углерода 0,12 %, хрома X – 1 %, никеля Н – 3 %. Буква А в конце указывает на ограничение серы и фосфора до 0,03 %.

В строительстве применяют преимущественно низколегированные стали с содержанием легирующих элементов не более 2,5 %.

Химический состав и механические свойства некоторых легированных сталей приведены в таблице 18.3.

Таблица 18.3–Механические свойства легированных сталей после термической

обработки

| Марка стали | от, МПа | ов, МПа | 85, % | V,% | kcv, Дж/см2 |

| 20Г | – | ||||

| 40Г, 40ГР | 58,8 | ||||

| 20Х | 58,8 | ||||

| 18ХГ | – |

В строительстве сталь применяют для изготовления конструкций, устройства кровель, подмостей, ограждения, для армирования железобетона.

Стальные конструкции испытывают разнообразные нагрузки. Колонны работают на сжатие, балки – на растяжение, рельсы воспринимают ударные воздействия.

Строительные конструкции работают в атмосферных условиях при обычных и пониженных температурах. Для их изготовления применяют хорошо свариваемые стали, не снижающие ударную вязкость вблизи свариваемого шва, имеющие высокую пластичность, хорошо обрабатывающиеся резанием.

Чугуны

Чугуны являются железоуглеродистыми сплавами с содержанием углерода более 2,14 %. Они подразделяются на белые, серые и ковкие.

В белом чугуне весь углерод химически связан с железом в виде цементита FезС. В изломе – белого цвета с характерным блеском. Имеет повышенную твердость и хрупкость. Служит полуфабрикатом для переделки в сталь и для получения ковких чугунов.

В серых чугунах углерод полностью или частично находится в свободном состоянии в виде графита. Содержание углерода не превышает 0,8 %. Из-за графитовых пластинчатых включений серый чугун более хрупкий и менее прочный материал по сравнению со сталью. Предел прочности sв составляет от 100 до 450 МПа, sи – от 280 до 650 МПа, твердость от – 120 до 289 НВ.

Серый чугун модифицируют добавками SiCa, FeSi, Al, Mg. Графит приобретает шаровидную форму. Механические свойства чугуна повышаются. Его называют высокопрочным. Предел прочности при растяжении sв составляет 350–1000 МПа, твердость – 140–360 НВ.

Серые чугуны называют литейными. Из них методом литья изготавливают канализационные трубы, тюбинги метрополитена, отопительные радиаторы и др.

Ковкие чугуны получают отжигом (томлением) белого чугуна при температуре 900–950 °С. Графит приобретает форму хлопьев, в результате чего пластичность чугуна повышается. Прочность чугуна sвсоставляет 330–600 МПа, твердость – 165–269 НВ.

Их применяют для деталей, подвергающихся ударным и вибрационным нагрузкам (картеры, редукторы, муфты), для некоторых строительных деталей (кронштейны, фитинги).

| <== предыдущая страница | | | следующая страница ==> |

| Химико-термическая обработка стали | | | Цветные металлы и сплавы. Алюминий и его сплавы. Алюминий – легкий металл плотностью 2700 кг/м3, прочностью при растяжении sв = 80 |

Дата добавления: 2014-09-29; просмотров: 708; Нарушение авторских прав

Мы поможем в написании ваших работ!