Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Последовательность выполнения работы. 1. Изучите виды токарных и фрезерных работ, элементы режима резания при точении и фрезеровании, режущий инструмент и приспособления для закрепления заготовки

1. Изучите виды токарных и фрезерных работ, элементы режима резания при точении и фрезеровании, режущий инструмент и приспособления для закрепления заготовки по материалам данного пособия. Ознакомьтесь с этими элементами технологической системы по демонстрационным стендам.

2. Изучите устройство и назначение токарно–винторезного станка модели 1К62 и горизонтально–фрезерного станка модели 6Н81 по данной работе.

3. Прослушайте вводный инструктаж мастера. Проследите за выполнением на станке учебным мастером следующих станочных работ: точение цилиндрической поверхности, подрезание торца, точение канавки и отрезание заготовки, фрезерование горизонтальных и вертикальных плоскостей, фрезерование уступов, фрезерование пазов и разрезание.

4. Выполните упражнения по точению цилиндрической поверхности, подрезанию торца, точению канавок и отрезанию заготовки, по управлению фрезерными станками, а также по фрезерованию горизонтальных и вертикальных поверхностей, фрезерованию уступов и пазов, разрезанию заготовки в соответствии с указаниями учебного мастера.

5. Получите и выполните индивидуальное задание по самостоятельному изготовлению детали «Болт» по чертежу и технологической карте (табл. 5).

Выполните перечисленные далее действия.

5.1. Нарисуйте чертеж детали в отчет и обозначьте на чертеже обрабатываемые поверхности арабскими цифрами.

5.2. Для каждой из обрабатываемых поверхностей выберите способ обработки, режущий инструмент и приспособления.

5.3. С помощью преподавателя составьте последовательность обработки заготовки и запишите ее в виде технологических и вспомогательных переходов.

5.4. Составьте технологические эскизы обработки заготовки с указанием на нем режущих инструментов, движений резания и приспособлений для закрепления заготовки.

5.5. Рассчитайте значения элементов режима резания, необходимые для обработки детали, используя формулы (1…12).

5.6. Проконтролируйте размеры изготовленной детали.

Содержание отчета

1. Наименование работы.

2. Номер, формулировка и исходные данные индивидуального задания (см. табл. 5).

Задание: «Описать характеристики используемых станков и последовательность изготовления детали, привести данные о параметрах режима резания и перечень технологической оснастки, представить результаты измерения размеров изготовленной детали»

3. Характеристики станков 1К62 и 6Н81: наименование, модель, технологические возможности, части и узлы станка.

4. Чертеж детали.

5. Последовательность обработки заготовки в виде перечня вспомогательных и технологических переходов записанных в табл. 5

6. Технологические эскизы обработки заготовки с указанием на нем режущих инструментов, движений резания, приспособлений для закрепления заготовки и получаемых размеров.

7. Расчет частоты вращения шпинделя, подачи и числа рабочих ходов, устанавливаемых на станке при выполнении при выполнении заданного преподавателем переходов.

8. Перечень применяемых приспособлений, режущих и измерительных инструментов.

9. Результаты контроля размеров изготовленной детали, представленные в форме табл. 6.

Таблица 6. - Результаты измерения детали «Болт»

| Размер | МD, мм | d, мм | L, мм | h, мм | а, мм | b, мм |

| по чертежу | ||||||

| действительный |

10. Выводы.

Таблица 5 - Технологическая карта изготовления детали «Болт»

| Чертеж детали | Обозначение размера | Размер, мм | ||||||

Заготовка – пруток , материал – Сталь Ст.3

Неуказанные предельные отклонения размеров: ± 0,2 мм

Заготовка – пруток , материал – Сталь Ст.3

Неуказанные предельные отклонения размеров: ± 0,2 мм

| Варианты заданий | |||||||

| d | ||||||||

| MD | М27×2 | М25×2 | ||||||

| h | ||||||||

| ||||||||

| a | ||||||||

| b | ||||||||

| Диаметр заготовки | ||||||||

| № пп | Наименование перехода | Эскиз перехода | Оборудование | Режущий инструмент | Приспособления | Режим резания | Измерительный инструмент | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Установить и закрепить заго- товку. |

| Токарно-винторезный станок | Патрон трехкулачковый | Линейка, 0–100 мм. | ||||

продолжение табл.5

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Подрезать то- рец |

| Токарно-винторезный станок | Резец про ходной отогнутый | Патрон трехкулачковый | t = 1-2 мм, n = 350 мин-1, подача - ручная | ||

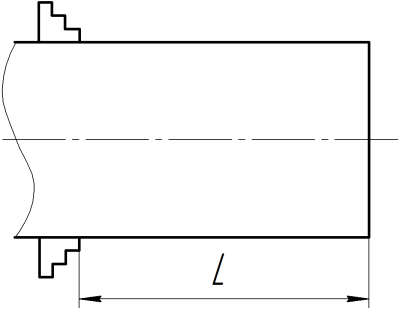

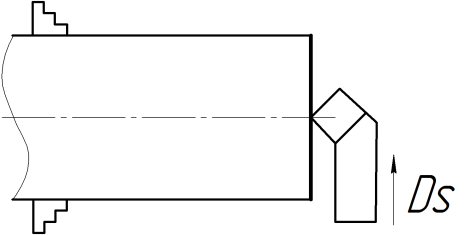

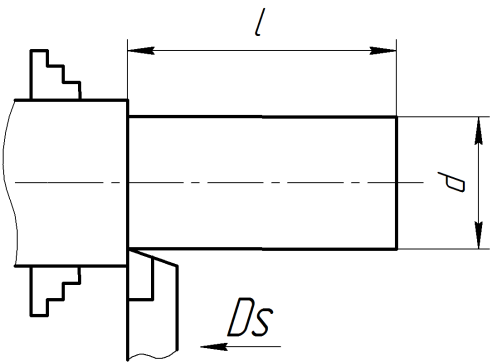

| Точить по- верхность, вы- держивая раз- меры d и l. |

| Токарно-винторезный станок | Резец про ходной упорный | Патрон трехкулачковый | t = 2 мм, n = 350 мин-1, Sо = 0,12 мм/об | Штангенцир- куль, 0–100 мм. | |

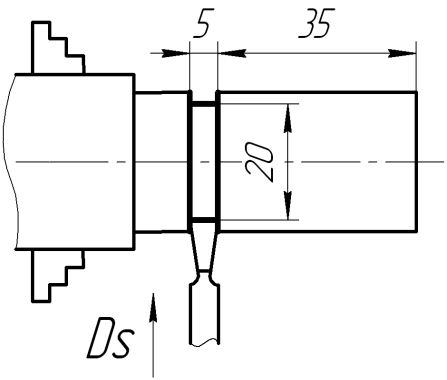

| Точить канав- ку, выдерживая размеры 20; 5 и 35. |

| Токарно-винторезный станок | Резец отрезной, Р6М5 | Патрон трехкулачковый | n = 300 мин-1 подача-ручная. | Штангенцир- куль, 0–100 мм. |

продолжение табл.5

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

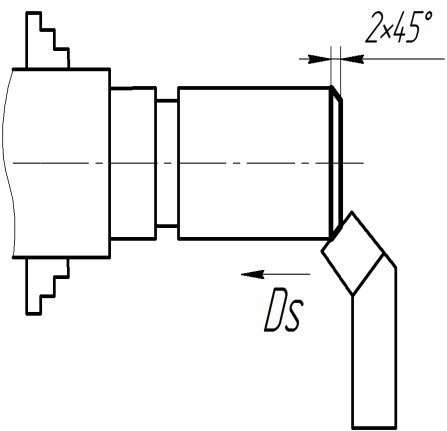

| Точить фаску 2×45 |

| Токарно-винторезный станок | Резец про- ходной отогнутый | Патрон трехкулачковый | n = 300 об/мин подача-ручная. | Штангенцир- куль, 0–100 мм. | |

| Нарезать резь- бу МD×2. |

| Токарно-винторезный станок | Резец резь- бовой, Р6М5 | Патрон трехкулачковый | υ = 15м/мин, Sо = 2 мм/об.; t = 0,5 мм | Резьбовое кольцо–калибр. | |

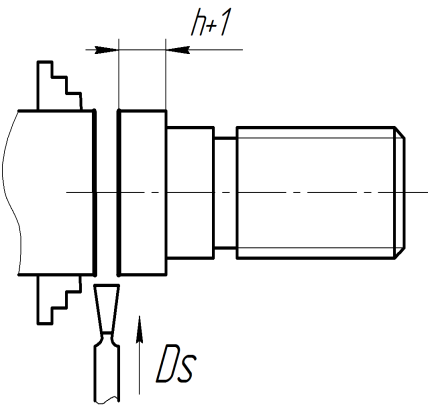

| Отрезать де- таль, выдержи- вая размер h+1. |

| Токарно-винторезный станок | Резец отрезной, Р6М5 | Патрон трехкулачковый | n = 250мин-1, подача –ручная | Штангенцир- куль, 0–100 мм |

продолжение табл.5

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Раскрепить и снять пруток, переустановить и закрепить за- готовку |

| Токарно-винторезный станок | Патрон трехкулачковый | ||||

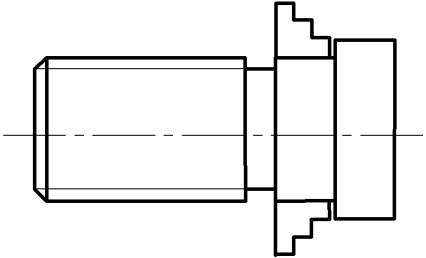

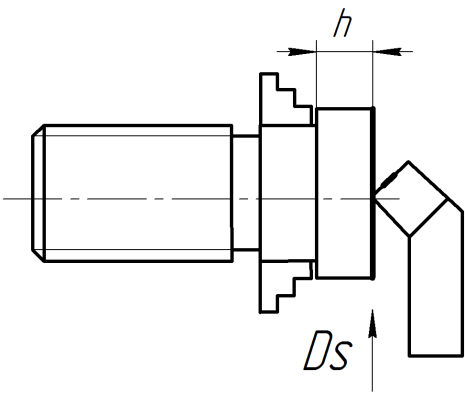

| Подрезать то- рец, выдержи- вая размер h |

| Токарно-винторезный станок | Резец про- ходной отогнутый | Патрон трехкулачковый | t = 1 мм, n = 355 мин-1, подача – S0 = 0,12 мм/об | Штан- генцир- куль, 0–100 мм. | |

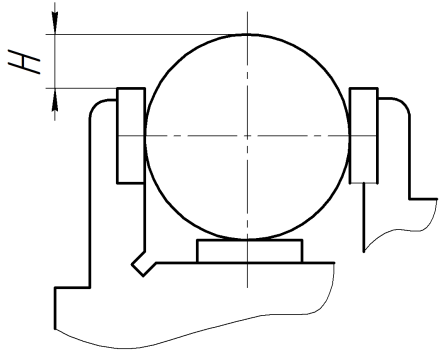

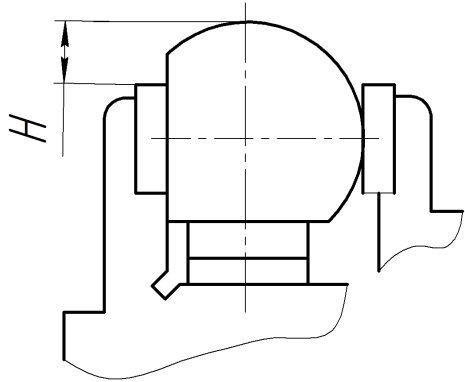

| Установить и закрепить заго- товку, выдер- живая размер Н |

| Верти- кально- фрезер- ный ста- нок | Тиски машинные, подкладки | Штан- генцир- куль, 0–100 мм |

продолжение табл.5

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

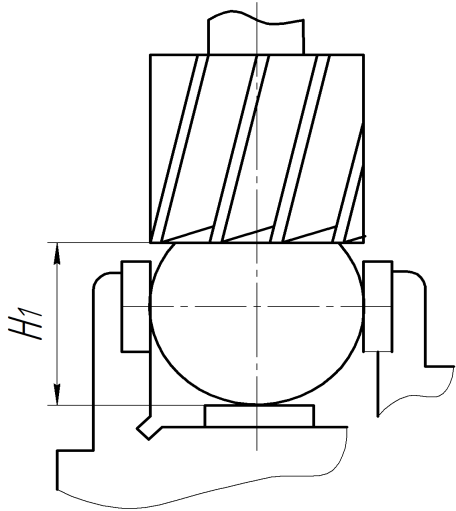

| Фрезеровать плоскость, вы- держивая размер H1 |

| Верти- кально- фрезер- ный ста- нок | Фреза концевая, Р6М5, переход- ная втул- ка, натяг | Тиски машинные, подкладки | υ = 12 м/мин; t = 1,5 мм, Sz =0,1 мм/зуб; число рабочих хо- дов – i; | Штан- генцир- куль, 0–100 мм | |

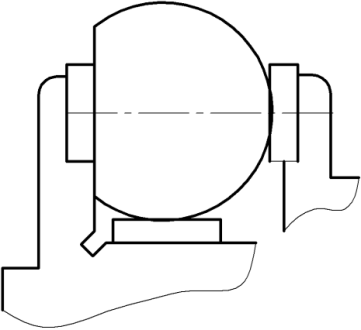

| Раскрепить за- готовку, повер- нуть на 900, за- крепить заготовку |

| Верти- кально- фрезер- ный ста- нок | Тиски машинные, подкладки | ||||

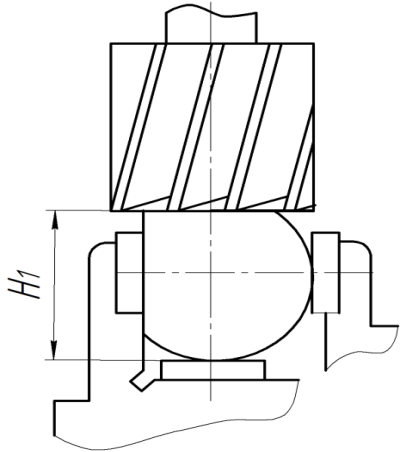

| Фрезеровать плоскость, вы- держивая размер H1 |

| Верти- кально- фрезер- ный ста- нок | Фреза концевая, Р6М5, переход- ная втул- ка, натяг | Тиски машинные, подкладки | υ = 12 м/мин; t = 1,5 мм, Sz =0,1 мм/зуб; число рабочих хо- дов – i; | Штан- генцир- куль, 0–100 мм |

продолжение табл.5

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

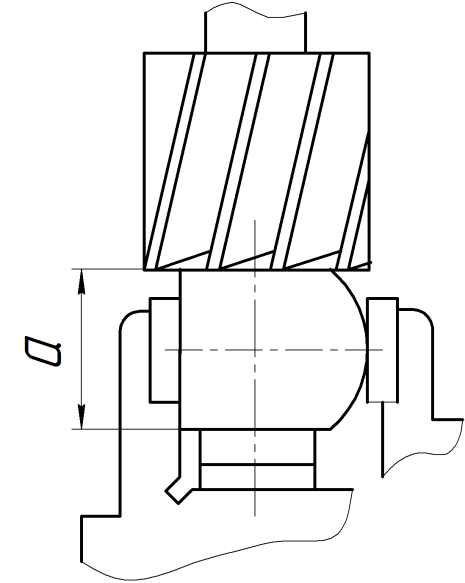

| Раскрепить за- готовку, повер- нуть на 90°, за- крепить заго- товку, выдер- живая размер H |

| Верти- кально- фрезер- ный ста- нок | Тиски машинные, подкладки | Штан- генцир- куль, 0–100 мм | |||

| Фрезеровать третью грань заготовки, вы- держивая размер а |

| Верти- кально- фрезер- ный ста- нок | Фреза концевая, Р6М5, переход- ная втул- ка, натяг | Тиски машинные, подкладки | υ = 12 м/мин; t = 1,5 мм, Sz =0,1 мм/зуб; число рабочих хо- дов – i; | Штан- генцир- куль, 0–100 мм | |

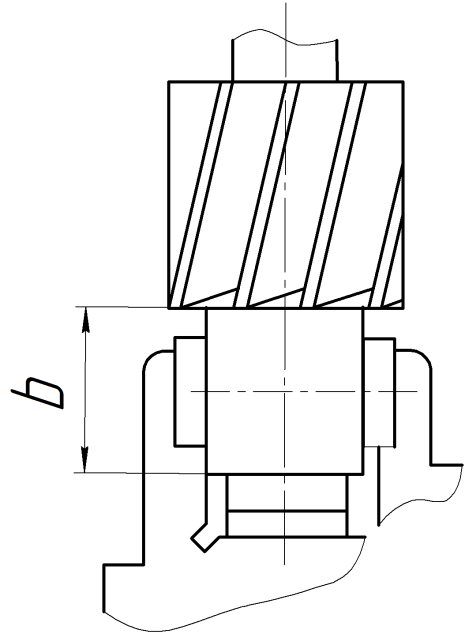

| Раскрепить за- готовку, повер- нуть на 90°, за- крепить заготовку- |

| Верти- кально- фрезер- ный ста- нок | Тиски машинные, подкладки | Штан- генцир- куль, 0–100 мм |

продолжение табл.5

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Фрезеровать четвертую грань заготовки, вы- держивая размер b |

| Верти- кально- фрезер- ный ста- нок | Фреза концевая, Р6М5, переход- ная втул- ка, натяг | Тиски машинные, подкладки | υ = 12 м/мин; t = 1,5 мм, Sz =0,1 мм/зуб; число рабочих хо- дов – i; | Штан- генцир- куль, 0–100 мм | |

| Раскрепить, снять деталь, контролировать размеры |

| Штан- генцир- куль, 0–100 мм |

3. СВАРОЧНАЯ ПРАКТИКА

3.1 ОБЩИЕ ПОЛОЖЕНИЯ

Сварка является одним из ведущих технологических процессов в машиностроении и в строительстве. Трудно назвать отрасль хозяйства, где бы не применялась сварка. Сварка позволила внести коренные изменения в технологию производства, создать принципиально новые конструкции машин. Например, применение сварных конструкций вместо клепаных в строительстве позволило экономить около 20 % металла, снизить на 30 % трудоемкость изготовления конструкций.

Впервые мысль о возможности практического применения «Электрических искр» для плавления металлов высказал в 1753 году академик Российской Академии наук Г.Р. Рихман, выполнивший ряд исследований атмосферного электричества. Практической проверке такого мнения способствовало создание итальянским ученым А. Вольта гальванического элемента (вольтова столба). В 1802 году профессор Санкт-Петербургской военно-хирургической академии В.В. Петров, используя мощный гальванический элемент, открыл явление электрической дуги. Он также указал возможные области ее практического применения. Независимо от В.В. Петрова, но несколько позже (1809 г.) электрическую дугу получил английский физик Г. Деви.

В 1882 году русский изобретатель Н.Н. Бенардос предложил способ прочного соединения и разъединения металлов непосредственным действием электрического тока. Он практически осуществил способы сварки и резки металлов электрической дугой угольным электродом. Ему также принадлежит много других важных изобретений в области сварки. Электрическая дуговая сварка получила дальнейшее развитие в работах Н.Г. Славянова. В способе Н.Г. Славянова (1888 г.) в отличие от способа Н.Н. Бенардоса металлический стержень одновременно является и электродом, и присадочным металлом. Н.Г. Славянов разработал технологические и металлургические основы электродуговой сварки. Он применил флюс для защиты металла сварочной ванны от воздуха, предложил способы наплавки и горячей сварки чугуна, организовал первый в мире электросварочный цех. Н.Н. Бенардос и Н.Г. Славянов положили начало автоматизации сварочных процессов, создав первые устройства для механизированной подачи электрода в дугу.

Электродуговой сваркой называется сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплотой электрической дуги. Ручную дуговую сварку широко применяют при соединении заготовок из сталей и цветных металлов благодаря ее универсальности и возможности выполнять процесс во всех пространственных положениях сварного шва.

Ручная дуговая сварка производится двумя способами: неплавящимся электродом и плавящимся электродом. Второй способ, выполняемый плавящимся электродом, является основным при ручной дуговой сварке (рис. 51).

Рисунок 51 - Схема ручной дуговой сварки:

1 − стержень электрода; 2 − покрытие электрода; 3 − основной металл; 4 − сварной шов; 5 − твёрдая шлаковая корка; 6 − электрическая дуга; 7 − газовая защитная атмосфера; 8 − жидкая металлическая ванна; 9 − жидкая шлаковая ванна; 10 − источник тока

К электроду 1 и основному металлу 3 подводится постоянный или переменный ток от специального источника 10 и возбуждается электрическая сварочная дуга 6. Теплота дуги расплавляет стержень электрода и основной металл, образуется металлическая ванна 8. Вместе со стержнем плавится покрытие электрода 2, образуя защитную газовую атмосферу 7 вокруг дуги и жидкую шлаковую ванну 9 на поверхности расплавленного металла. Металлическая и шлаковая ванна вместе создают сварочную ванну, которая, охлаждаясь, образует сварной шов 4. Жидкий шлак, остывая, создаёт на поверхности сварного шва твёрдую шлаковую корку 5.

| <== предыдущая страница | | | следующая страница ==> |

| Меры безопасности при работе на шлифовальных станках | | | ЭЛЕКТРИЧЕСКАЯ СВАРОЧНАЯ ДУГА |

Дата добавления: 2014-09-29; просмотров: 512; Нарушение авторских прав

Мы поможем в написании ваших работ!