Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Нагрев металла при обработке давлением

Нагрев заготовок позволяет проводить обработку давлением с меньшими усилиями и большими степенями деформации.

При нагреве углеродистых сталей выше 300°С уменьшается сопротивление деформированию (в десятки раз), увеличивается пластичность (на десятки процентов) и почти полностью исчезают упругие свойства. Также снимаются возникающие при обработке остаточные напряжения.

При нагреве для каждого материала выбирается строго определенный температурный интервал в зависимости от его химического состава и свойств.

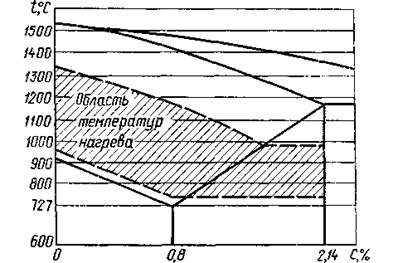

Основой выбора температурного интервала для углеродистых сталей служит диаграмма состояния системы железо—углерод. На рисунке 2 представлен «стальной угол» диаграммы.

Прежде всего выбирается верхняя температура нагрева. Для углеродистых сталей нагрев до температур, близких к линии солидус, может привести к неисправимому дефекту — пережогу. Чуть меньшая температура может привести к перегреву сталей и резкому росту размеров зерен.

Нагрев заготовок до больших температур сопровождается и вредными явлениями. При взаимодействии металла с атмосферой происходит окисление, в результате чего образуется окалина, состоящая из оксидов железа. Окалина имеет большую твердость, чем разогретый металл, поэтому износ деформирующего инструмента возрастает почти в два раза. Окалинообразование ухудшает качество поверхности заготовки. Окисляется и углерод, что приводит к обезуглероживанию поверхности заготовки.

Рисунок 2 - Интервалы температур нагрева при обработке

давлением

Нижняя температура (не ниже температуры рекристаллизации) также оказывает большое влияние на металл. При обработке вследствие контакта с холодным инструментом и отбором теплоты окружающей средой заготовка может переохладиться сверх нормы. Это приведет к упрочнению и растрескиванию металла. Если же заканчивать обработку при температурах выше нижнего предела, то можно получить при остывании деформированной заготовки крупнозернистую структуру, что снижает ударопрочность деталей машин.

Помимо температурного диапазона устанавливаются скорость нагрева, время выдержки заготовки в нагревательном устройстве и другие параметры.

Применяются различные типы нагревательных устройств, подразделяющиеся на нагревательные печи и электронагревательные устройства.

Печи по источнику энергии делятся на пламенные и электрические. Пламенные печи, работающие на жидком или газообразном топливе, подразделяются на камерные и методические. В камерных печах температура одинакова по всему рабочему пространству, в методических — повышается в направлении от загрузочного к разгрузочному местам печи.

Камерные печи применяются в мелкосерийном производстве для нагрева заготовок с большой массой.

Методические печи применяются в прокатном и крупносерийном штамповочном производствах.

В стенках электрических печей устанавливают металлические или карборундовые электронагреватели. Используют электропечи для нагрева заготовок из стали и цветных сплавов.

Электронагревательные устройства бывают индукционные и контактные. При пропускании по индуктору (рисунке 3,а) тока в находящихся в переменном электромагнитном поле заготовках возникают вихревые токи, приводящие к нагреву заготовок. Во избежание окалинообразования нагрев проводится в атмосфереe нейтральных газов. Этот тип нагревательных устройств применяется в условиях крупносерийного производства, так как силовая электроустановка сравнительно дорога и для каждого типа деталей необходимо изготавливать сложные индукторы.

а — индукционного; б — контактного

Рисунок 3 - Схемы электронагревательных устройства

В устройствах электроконтактного нагрева может осуществляться непрерывный нагрев (например, прутка между двумя парами вращающихся роликов). При прохождении тока большой силы через заготовку, обладающую электросопротивлением, выделяется теплота.

Механизации и автоматизации нагревательных устройств придается большое значение. Их оснащают приборами и автоматическими системами регулирования, что приводит к повышению производительности и снижению расхода топлива, лучшему качеству продукции и улучшению условий труда.

При загрузке и выгрузке крупных заготовок в пламенные печи применяются различные устройства и приспособления, а для открывания и закрывания дверей — вспомогательные механизмы. Так, используют печи с выдвижным подом, карусельные с вращающимся подом, конвейерные с шагающим подом, непрерывные с роликовым подом.

В производстве используются механизированные индукционные нагреватели методического действия. Двух-и трехручьевые нагреватели этого типа обеспечивают высокую производительность труда. Установка индукторов с переменным шагом витков сокращает время нагрева заготовок в три раза, что обеспечивает изготовление изделий на быстроходном оборудовании.

| <== предыдущая страница | | | следующая страница ==> |

| Пластичность металлов и сопротивление деформированию | | | Сущность процесса прокатки |

Дата добавления: 2014-10-08; просмотров: 606; Нарушение авторских прав

Мы поможем в написании ваших работ!