Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Определяется число зубьев червячного колеса

z2 = z1 u (129)

Полученное значение z2 округляется до ближайшего целого числа.

Минимальное допустимое число зубьев z2 = 28.

2.3.7. Далее следует принять предварительно (так как модуль зацепления неизвестен) конкретное значение коэффициента диаметра червяка q по табл. 21.

Таблица 21

Данные для определения коэффициента диаметра червяка q

| т, мм | |||||||

| q | 9, 10, 12, 14, 16 | 9, 10, 12 | 9, 10, 12, 14 | 8, 9, 10, 12 | 8, 10, 12 | 8, 10 | 8, 9 |

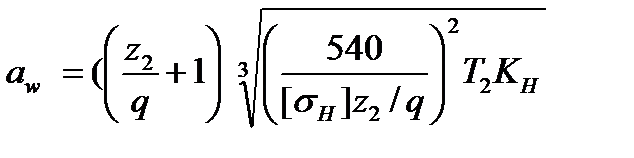

2.3.8. Межосевое расстояние червячной передачи

, (130)

где КН – коэффициент нагрузки (при постоянной нагрузке можно принять КН = 1,1 … 1,2).

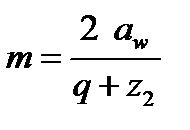

2.3.9. Далее определяется модуль зацепления

, (131)

По результатам расчета по формуле (131) следует подобрать наиболее близкое значение в соответствии с табл. 21.

2.3.10. Далее следует определить величину aw по выбранным значениям т и q

aw = 0,5 m (q + z2) (132)

2.3.11. В том случае, если aw имеет величину, значение которой не заканчивается на 0 или 5 (в мм), необходимо провести округление, т. е. ввести коррекцию зацепления.

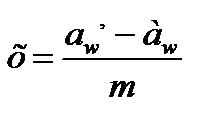

Коэффициент коррекции

, (133)

где aw׳ – округленное значение межосевого расстояния.

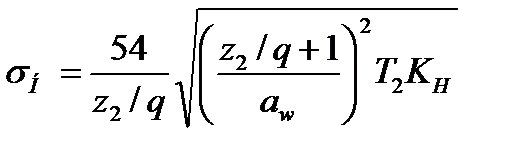

2.3.12. Проверяется условие прочности на контактную выносливость

МПа, (134)

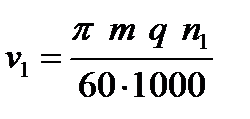

2.3.13. Окружная скорость червяка

м/с, (135)

2.3.14. Угол подъема винтовой линии червяка

λ = arctg tg z1/q (136)

Угол λ следует определять с точностью до секунд.

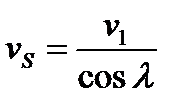

2.3.15. Действительная скорость скольжения

м/с, (137)

Действительная скорость скольжения сравнивается с предварительно выбранной. В том случае, если разность скоростей составит более 0,5 м/с, необходимо задаться новыми значениями допускаемых напряжений и повторить расчеты.

2.3.16. Диаметр делительной окружности червяка

dτ = m q мм, (138)

2.3.17. Диаметр начальной окружности червяка

dw1 = (q +2x) m мм, (139)

2.3.18. Диаметр окружности вершин червяка

da1 = (q + 2) m мм, (140)

2.3.19. Диаметр окружности впадин червяка

df1 = (q – 2,4) m мм, (141)

2.3.20. Длина нарезанной части червяка для передачи при z1 = 1…2

l = (11 + 0,1 z2) m мм, (142)

2.3.21. Диаметр делительной окружности червячного колеса

d2 = m z2 мм, (143)

2.3.22. Диаметр окружности вершин червячного колеса

da2 = (z2 + 2 +2x) m мм, (144)

2.3.23. Диаметр окружности впадин червячного колеса

df2 = (z2 – 2,4 - 2x) m мм, (145)

2.3.24. Диаметр начальной окружности червячного колеса

dw2 = d2 мм, (145)

2.3.25. Наружный диаметр червячного колеса

daM2 ≤ da2 + 2m (при z = 1);

мм, (146)

daM2 ≤ da2 + 1,5m (при z = 2)

2.3.26. Ширина червячного колеса

b2 ≤ 0,75 da1 мм, (147)

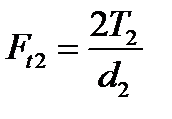

2.3.27. Окружная сила на червячном колесе

Н, (148)

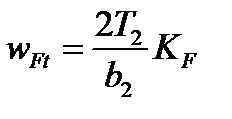

2.3.28. Удельная расчетная окружная сила

, (148)

где KF – коэффициент нагрузки (KF ≈ KH).

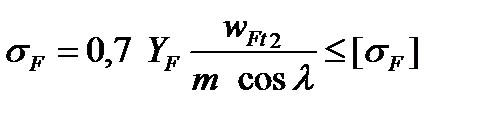

2.3.29. Напряжение изгиба зуба червячного колеса

, МПа (149)

где YF – коэффициент формы зуба червячного колеса, см. табл. 22.

Таблица 22

Данные для определения значения коэффициента формы зуба червячного колеса YF

| zv | ||||||||||||

| YF | 1,80 | 1,76 | 1,71 | 1,64 | 1,61 | 1,55 | 1,48 | 1,45 | 1,40 | 1,34 | 1,30 | 1,27 |

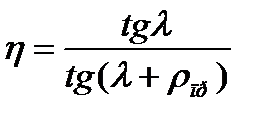

2.3.30. Коэффициент полезного действия червячной передачи уточняется по выражению

, (150)

где ρпр – приведенный угол трения, принимается по табл. 23.

Таблица 23

Данные для определения приведенного угла трения в червячной передаче ρпр

| VS,м/с | 1,5 | 2,5 | ||||||

| ρпр | 2º35׳ - 3º09׳ | 2º17׳ - 2º52׳ | 2º00׳ - 2º35׳ | 11º43׳ - 2º17׳ | 1º36׳ - 2º00׳ | 1º26׳ - 1º43׳ | 1º02׳ - 1º29׳ | 0º55׳ - 1º22׳ |

При определении ρпр учтены потери в подшипниках и в масляной ванне.

2.3.31. Тепловой расчет червячного редуктора производится после выполнения компоновочного чертежа, и определения размеров корпуса.

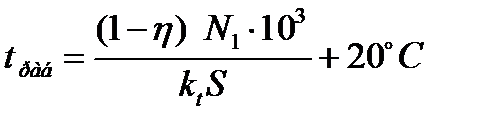

2.3.32. Температура нагрева масла в червячном редукторе (принимается редуктор без искусственного охлаждения)

, (151)

где N1 – мощность на червяке;

S – поверхность охлаждения корпуса, м2, см. табл. 24;

kt – коэффициент теплоотдачи, принимается kt = 9 … 17 Вт/м2ºС.

Таблица 24

Примерная площадь поверхности охлаждения S червячного редуктора в зависимости от межосевого расстояния a

| а, мм | ||||||||||

| S, м2 | 0,19 | 0,24 | 0,36 | 0,43 | 0,54 | 0,67 | 0,80 | 1,0 | 1,2 | 1,4 |

Максимально допустимую температуру масла следует принять tраб < 95º.

В том случае, если это условие не выполняется, следует рассмотреть возможные конструктивные доработки с целью увеличения поверхности охлаждения или интенсивности охлаждения масла.

| <== предыдущая страница | | | следующая страница ==> |

| Редуктор коническо-цилиндрический | | | Порядок оформления курсового проекта (расчетно-графической работы) |

Дата добавления: 2014-11-06; просмотров: 360; Нарушение авторских прав

Мы поможем в написании ваших работ!