Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Введение 9 страница

|

Читайте также: |

Рибофлавин (витамин В2, 7,8-диметил-10-(1-D-рибитил-изоаллоксазин) выделен в кристаллическом виде в 1933 г. В основе строения флавинов, к которым относится рибофлавин, лежит гетероциклическая изоаллоксазиновая система, представленная тремя конденсированными циклами: ароматическим (А), пиразиновым (В) и пиримидиновым (С). К азоту пиразинового кольца присоединен спирт рибит. Рибофлавин функционирует в коэнзимных формах, представляющих собой его фосфорные эфиры: флавиномононуклеотид (ФМН) и флавинадениндинуклеотид (ФАД). В последние десятилетия открыты новые биокаталитические факторы изоаллоксазиновой структуры, функциональные группы которых представлены модифицированными молекулами РФ, ФМН, ФАД. Новые природные аналоги РФ входят в состав простетических групп многих флавопротеидов.

Продуценты рибофлавина.Продуцентами рибофлавина в природе являются высшие растения, дрожжи, мицелиальные грибы и бактерии. Большинство микроорганизмов образует свободный рибофлавин и две его коферментные формы - ФМН и ФАД. Из многих бактерий и плесневых грибов выделены аналоги РФ и их коферментные формы. Основной формой флавинов, выделяемых микроорганизмами в среду, является РФ. Среди прокариот флавиногенной группой считают микобактерии и ацетонобутиловые бактерии. Из актиномицетов значительные количества РФ синтезируют Nocardia eritropolis. Среди плесневых грибов наиболее активные продуценты рибофлавина - грибы рода Aspergillus и вид A. niger. Использование мицелия грибов как препарата флавинов экономично: мицелий является отходом антибиотической промышленности. Активные продуценты рибофлавина Eremothecium ashbyii, Ashbyii gossupii, образующие игольчатые аскоспоры, дрожжеподобные грибы, входящие в класс Ascomycetes, порядок Endomycetales, семейства Spermophtoraceae. Описан ряд способов получения кормовых и кристаллических препаратов РФ с использованием указанных микроорганизмов.

Получение и применение рибофлавина. Кормовой концентрат РФ получают с помощью гриба Eremothecium ashbyii. Недостаток культуры Е. ashbyii - ее нестабильность: при хранении на твердых средах при комнатной, низкой температуре и даже в процессе лиофилизации гриб легко теряет способность к сверхсинтезу РФ. Для сохранения штамма Е. ashbyii в активном состоянии в течение длительного времени (8 - 10 месяцев) рекомендуется производить систематический рассев на твердые питательные среды и отбирать наиболее интенсивно окрашенные в оранжевый цвет колонии. Яркая окраска колоний коррелирует с высокой рибофлавин-синтетической способностью. При подготовке инокулята гриб пересевают последовательно по схеме: посев на скошенную агаризованную среду в пробирке → в жидкую среду → в колбы → в бутыли → в инокулятор. Среда для пробирок содержит соевую муку, свекловичный сахар, агар, рН 6,8 (1-й вариант) или дрожжевой экстракт, пептон, глюкозу, агар, рН 6,8 (2-й вариант). Время выращивания 5-7 суток.

Культивирование в ферментере ведут до начала лизиса клеток и появления спор (определяют микроскопически). Температура культивирования 28-30°С, давление воздуха в ферментере (1-2)104 Па, расход воздуха 1,5-2,0 л в минуту на 1 л культуральной жидкости. Выход РФ - около 1200 мкг/мл. Для получения кормового препарата РФ культуральную жидкость упаривают под вакуумом до содержания 39 – 40 % сухих веществ.

Лекция 10. Получение ферментов. Основные группы ферментных препаратов, используемых в пищевой индустрии. Микроорганизмы – продуценты ферментных препаратов. Особенности ферментов микроорганизмов. Сущность технологического процесса производства ферментных препаратов.

Получение ферментов. Основные группы ферментных препаратов, используемых в пищевой индустрии. Микроорганизмы – продуценты ферментных препаратов. Особенности ферментов микроорганизмов.

Ферменты сохраняют свои уникальные свойства (эффективность, специфичность действия) вне клеток, поэтому их традиционно широко применяют в практике. Биологические катализаторы нетоксичны, работают в мягких условиях, используют доступное сырье (в том числе и отходы), в связи с чем их применение в промышленности выгодно с экономической и экологической точек зрения. По объему производства ферменты занимают третье место после аминокислот и антибиотиков. Из более чем 2000 известных в настоящее время ферментов в промышленности используется около 30. Основная часть ферментов, поступающих на мировой рынок, приходится на долю гидролаз, из которых 60 % составляют пептидогидролазы (в основном щелочные и нейтральные протеазы), использующиеся в качестве детергентов в производстве синтетических моющих средств, а 30 % — гликозидазы, применяющиеся в производстве кондитерских изделий, фруктовых и овощных соков. Ферменты находят применение в текстильной, кожевенной, целлюлозо-бумажной, медицинской, химической промышленности (табл. 4.1). По прогнозам ученых, основным потребителем ферментов в ближайшем будущем остается пищевая промышленность. Главное место среди этих энзимов занимают глюкоизомераза и глюкоамилаза, применяющиеся для приготовления обогащенных фруктозой кукурузных сиропов и составляющие около 50 % рынка пищевых энзиматических препаратов. Все большее развитие получают технологические процессы с участием сложных энзиматических систем, включающих коферменты. Так, созданы ферментные мембранные реакторы, катализирующие непрерывные процессы с регенерацией НАДН (восстановительное аминирование кетокислот, восстановление а-ке-токислот в а-гидроксикислоты). Разработаны системы разделения рацематов посредством стереоспецифического активного транспорта. Например, мембрана, содержащая гексокиназу и фосфата зу, функционирует как насос, избирательно прокачивающий лишь D-глюкозу.

Применение ферментов

| Название и шифр фермента | Источники фермента | Химический и биотехнологический процессы. Область использования |

| Амилазы | Бактерии, грибы | Гидролиз крахмала до декстри- |

| (КФ 3.2.1.1 | (Bacillus sp., Aspergil- | нов, мальтозы и глюкозы. Спир- |

| КФЗ.2.1.2 | lus niger, A. oryzae) | товая, пивоваренная промыш- |

| КФ 3.2.1.3) | ленность, хлебопечение, получение патоки, глюкозы | |

| Глюкоизоме- | Более 80 видов мик- | Изомеризация D-глюкозы в |

| раза | роорганизмов {Bacillus | D-фруктозу. Кондитерская, ли- |

| (КФ 5.3.1.18) | sp., Streptomyces albus, | кероводочная, безалкогольная |

| S.griseus) | промышленность, хлебопечение | |

| Глюкоокси- | Penicillium chrysoge- | Удаление кислорода и глюкозы |

| даза | num, P.casei, P.nigri- | (из яичного порошка, мясных и |

| (КФ 1.1.3.4) | cans, P.notatum, P.vi- | других продуктов). Виноделие, |

| и каталаза | tale, Aspergillus niger, | пивоваренная, консервная, соко- |

| (КФ 1.11.1.6) | Corynebacterium ssp.) | вая и безалкогольная промышленность |

| Липазы | Поджелудочные же- | Гидролиз жиров и масел. |

| (КФЗ. 1.1.3) | лезы животных, семе- | Пищевая, легкая, медицинская |

| на растений, микро- | промышленность, сельское хо- | |

| организмы {Candida | зяйство, коммунальное хозяй- | |

| lipofytica, Streptomyces | ство, бытовая химия | |

| flavogriseus, Aspergillus | ||

| ssp., Saccharomyces | ||

| lipofytica) | ||

| Пектиназа | Многие микроорга- | Гидролиз галактуронана, освет- |

| (КФ 3.2.1.15) | низмы (Aspergillus ssp., Fusarium ssp., Peni-cillum ssp.и др.) | ление вина и фруктовых соков |

| Пептидогид- | Поджелудочные желе- | Лизис белка. Получение амино- |

| ролазы | зы и слизистая желуд- | кислот, производство и получе- |

| (КФ3.4) | ка животных; плоды, | ние сыра, мягчение мясных и |

| побеги, отходы пере- | рыбных изделий, выделка кожи, | |

| работки некоторых | активизация пищеварения.Пиво- | |

| растений (дынное де- | варение, виноделие, хлебопече- | |

| рево, инжир, ананас), | ние, пищевая промышленность, | |

| микроорганизмы (Ba- | сельское хозяйство, медицина | |

| cillus ssp., Aspergillus | ||

| ssp., Penicillium ssp., | ||

| Streptomyces ssp., Pseu- | ||

| domonas ssp.) | ||

| Целлюлазы | Микроорганизмы: | Гидролиз целлюлозы до глюко- |

| (КФ 3.2.1.4) | Clostridium ssp., | зы. Производство пищевых и |

| Trichoderma reesei, | кормовых белковых препаратов, | |

| Т. viridae, Alternaria | этанола, глюкозо -фруктозных | |

| tenuis, Aspergillus | сиропов. Спиртовая, пивоварен- | |

| oryzae, Fusarium | ная, пищеконцентратная про- | |

| culmorum | мышленность, хлебопечение, кормопроизводство | |

| Фруктофура- | Микроорганизмы: | Инверсия сахарозы. Кондитер- |

| нозидаза | Aspergillus ssp., Penicil- | ская, ликероводочная, безалко- |

| (КФ 3.2.1.26) | liumssp., Fusarium ssp., | гольная промышленность, си- |

| Cercospora beticola, | ропопроизводство | |

| Bacillus subtilis, E. coli, | ||

| Saccharomyces cerevisiae, | ||

| Streptococcus mutans |

Применение сопряженных ферментативных реакций с участием алкогольоксидазы и каталазы дрожжей Hansenulla polimorpha и формальдегиддисмутазы бактерии Pseudomonas putida позволило осуществить окисление метанола в муравьиную кислоту с выходом 88 — 94%. В промышленности большое будущее имеют ферменты, способные катализировать химические реакции в органической фазе, в частности липазы. Существенно, что каталитическая активность панкреатической липазы свиньи сохраняется при концентрации воды в реакционной среде, составляющей всего 0,015 %, и при температуре 100 °С.

В промышленности культуры микроорганизмов, в том числе и продуценты ферментов, выращивают либо способом поверхностного культивирования, либо способом глубинного культивирования. В соответствии с этим промышленно получаемым ферментным препаратам присваиваются буквенные обозначения Пх или Гх и цифровой индекс (2, 3, 10, 15, 20, 30), указывающий, в результате какой последовательности технологических операций был получен данный ферментный препарат. Продукты с цифровым индексом «2» обозначают технические ферментные препараты, которые получают в результате экстракции ферментов водой из культуры продуцента, выращенного поверхностным способом, с последующим упариванием водного экстракта или культуральной жидкости (в случае глубинного культивирования) до 50 % содержания сухих веществ. Препараты группы П3х и Г3х представляют собой высушенные до порошкообразного состояния продукты П2х и Г2х. Очищенные ферментные препараты группы П10х и Г10х получают осаждением органическим растворителем непосредственно из культуральной жидкости (Г10х) или из водного экстракта биомассы (П10х) при оптимальных для данного фермента условиях. Препараты группы П15х и Г15х выделяют из тех же водных растворов осаждением сульфатом аммония. П20х и Г20х готовят на основе препаратов П10х и Г15х, подвергая последние очистке методом ультрафильтрации. П30х и Г30х представляют собой высушенные после ультрафильтрационной обработки препараты группы П20х и Г20х. За единицу активности (Е или А) любого фермента принимают его количество, которое катализирует превращение одного микромоля субстрата за одну минуту при заданных стандартных условиях. Если количество субстрата не может быть выражено в микромолях (при отсутствии точного значения его молекулярной массы), то величину активности оценивают по количеству микроэквивалентов, участвующих в реакции групп. Например, при гидролизе белка расчет активности ведут не по числу гидролизованных микромолей вещества, а по количеству образовавшихся в ходе гидролиза свободных гидроксильных или аминогрупп, соответствующих числу расщепленных пептидных связей.

В качестве стандартной температуры при определении активности ферментных препаратов выбрано значение 30°С. Концентрация фермента и субстрата, величина рН могут меняться в широком диапазоне значений при определении активности различных по своей природе ферментов, но для каждого из ферментов в оптимальных для него значениях. Для оценки мощности отдельных предприятий по выпуску данного ферментного препарата, их сравнения ввели понятие активности условного ферментногопрепарата. За одну условную тонну ферментного препарата принимают тонну препарата со стандартной активностью. Для пересчета выработанной товарной продукции в условные тонны пользуются соотношением:

Qy=

где Qy - количество условного препарата, т.

Q т - количество товарного препарата, т.

Ау - активность условного препарата, ед.

Аф - фактическая активность товарного препарата, ед.

Для характеристики получаемых ферментных препаратов пользуются двумя номенклатурами – систематической и тривиальной. Систематическое название содержит информацию о природе химической реакции, катализируемой данным ферментом. Оно состоит из двух частей. Первая часть включает в себя название используемого субстрата, а для биомолекулярных реакций – названия субстратов, разделяемых двоеточием. Вторая часть с окончанием «-аза» называют природу катализируемой биохимической реакции. Если биохимическое превращение состоит из двух катализируемых реакций, например, окислительное дезаминирование, то вторую функцию указывают в круглых скобках. Тривиальное название более употребимо, в основном, по причине его краткости. Оно также включает название субстрата и катализируемую ферментом реакцию. Присоединение окончание «-аза» к назначению субстрата обозначает гидролитический фермент. Название ферментных препаратов, полученных микробиологическим синтезом, формируют из сокращенного обозначения основного фермента и видового названия продуцента, например: амилосубтилин, протосубтилин, пектавоморин.

Таблица 1- Характеристики названий получаемых ферментных препаратов

| Реакция | Систематическое название | Тривиальное название |

L-Аланин + Н2О + НАД+ Пируват + NH4+ + НАДН Пируват + NH4+ + НАДН

| L- Аланин: НАД- оксиредуктаза (дезаминирующая) | L- Аланин- гидрогеназа |

| АТФ + D - гексоза ® АТФ + D - гексоза -6 - фосфат | АТФ: D- гексоза- 6- фосфотрансфераза | Гексокиназа |

Сущность технологического процесса производства ферментных препаратов

Технология получения ферментных препаратов микробным синтезом обязательно включает в себя стадию промышленного культивирования соответствующего микроорганизма. В условиях промышленного производства значительное количество продуцента получают одним из следующих двух способов.

- культивирование на твердых питательных средах (поверхностный способ выращивания продуцента);

- культивирование соответствующего продуцента в большом объеме жидкой фазы, содержащей все необходимые для нормального роста и развития микроорганизма питательные вещества (глубинный способ выращивания продуцента).

Для любого микробиологического производства всегда необходима исходная культура продуцента, которая не отличается высокой стабильностью при хранении. Поэтому предприятие один раз в 2 - 3 месяца получает «чистую» культуру в количестве трех пробирок из специальной лаборатории отраслевого научно- исследовательского института. При этом пробирку с исходным продуцентом расходуют на размножение исходного штамма, вторую используют для организации микробиологического контроля за исходным штаммом- продуцентом, третью оставляют в резерве. В зависимости от условий хранения производят периодические посевы исходной культуры, обязательно сопровождающиеся микробиологическим контролем. В процессе пересева стараются перенести на новую питательную среду споры или мицелий без остатков старой питательной среды. При этом вновь полученные косяки хранят при температуре 3 - 4°С. Для длительного хранения используют следующие методы:

- хранение под слоем вазелинового масла. Сохраняемую таким образом культуру подвергаю пересеву 1-2 раза в год;

- хранение в ампулах в 10 % водном растворе глицерина в атмосфере жидкого азота. Возможный срок хранения - до 5-ти лет;

- хранение в лиофильно - высушенном состоянии. Для этого культуру в асептических условиях замораживают при температуре минус 35°С, затем высушивают в вакууме, постепенно повышая температуру до 20°С в течении 25 -30 ч, ампулы запаивают. В таком виде культура храниться в течение 5 - 6 лет без потери активности;

- хранение на зерне. Для этого в распаренное зерно, как правило, пшено, заливают микробную суспензию, выращивают при температуре 30°С, затем высушивают и закрывают;

- хранение в стерильной почве. Используется для хранения актиномицетов.

В производственных условиях выращивание основного продуцента проводят в несколько стадий, число которых не превышает 4-х.

Поверхностное культивирование

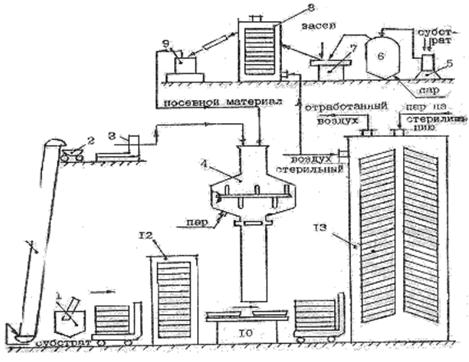

Культивирование продуцентов ферментов на твердых питательных средах или как его еще называют, процесс получения продуцента ферментов поверхностным способом, осуществляется по типовой технологической схеме (рисунок 1). Субстрат лифтом (норией) 1 подают в тележку 2, из нее на дозирующие весы 3, далее в стерилизатор питательной среды 4, который одновременно может являться и смесителем. В нем происходит предварительная подготовка питательной среды и засев ее культурой соответствующего микроорганизма. Исходный посевной материал готовят на предприятии в отделении «чистой» культуры. Для этой цели используют дозатор питательной среды 5, стерилизатор среды 6, аппарат для засева кювет 7, камеру для выращивания посевного материала 8, дозатор посевного материала 9. Среду с посевным материалом направляют на раздаточный стол 10, на котором кюветы загружают с помощью механических дозаторов. Перед каждой загрузкой кюветы моют в ванне 11 и стерилизуют паром в камере 12.

Производственную культуру выращивают в растильных камерах 13. Для снабжения растущих клеток кислородом и отвода выделяющегося в ходе ферментации тепла в камеры подают стерильный воздух. Основные субстраты, используемые при культивировании ферментных препаратов на твердых питательных средах. В качестве субстратов, используемых при культивировании ферментных препаратов на твердых питательных средах. Применяют. Как правило, нестандартное сырье – отходы пищевой промышленности. Среди них наиболее часто используют:

- пшеничные отруби в производстве амилаз и протеаз;

- свекловичный жом в производстве пектолитических ферментов;

- солодовые ростки представляют собой корешки проросшего ячменя;

- древесные опилки используют в основном, для разрыхления какого-либо субстрата;

- шелуха некоторых сельскохозяйственных культур, например риса, гречихи и подсолнуха.

На основе этих субстратов готовят соответствующие питательные среды. Для этого используют специальные емкости или непосредственно сами аппараты-стерилизаторы. Первоначально осуществляют смешение необходимых твердых компонентов, затем их увлажняют и подкисляют соляной кислотой для достижения более высокого эффекта при последующей стадии стерилизации полученной смеси. Завершают формирование питательных средств путем введения дополнительных источников азота и прочих ростовых факторов.

Простерилизованная питательная среда является исходным субстратом, на котором выращивают необходимое количество посевного материала. В зависимости от индивидуальных особенностей продуцента посевной материал получают в трех видах:

- в виде культуры гриба;

- в виде спор или конидии;

- в виде мицелиальной массы на жидкой питательной среде.

Получение посевного материала в виде культуры гриба проводят по следующей схеме: получение маточной культуры в пробирках на косяках ® выращивание культуры гриба в колбах малого размера на отрубях ® выращивание культуры гриба на отрубях в колбах большого размера выращивание культуры гриба на отрубях в посевных кюветах ® выращивание культуры гриба на отрубях в производственных кюветах. Получаемый по такой технологии посевной материал должен содержать не менее 0,7 млрд. клеток/г со всхожестью 85 - 90 %. Присутствие микрофлоры не допускается. Выращивание спорового посевного материала на жидких питательных средах проводят в термостатируемой камере. Культура микроорганизма вырастает в виде пленки. По завершении стадии спорообразования жидкость из-под пленок сливают, а пленки высушивают в токе сухого воздуха, после размельчают и транспортируют с помощью шнекового устройства на стадию расфасовки.

Посевной материал в виде мицелиальной массы на жидкой питательной среде получают по следующей схеме:

- получение маточной культуры в пробирках на косяках ® выращивание культуры в колбах (на 250 мл) на тонком слое отрубей ® выращивание культуры в колбах (на 4 - 8 л) на качалке с жидкой питательной средой (солодовое сусло).

Данный способ получения посевного материала обладает следующими преимуществами:

- время выращивания сокращается в 2 - 3 раза;

- сокращается производственная площадь, необходимая для организации отделения чистой культуры;

- улучшаются условия труда работающих ввиду значительного снижения запыленности производственных помещений.

Однако данному способу получения посевного материала присущи и ряд недостатков:

- значительная трудоемкость проводимых технологических операций, что позволяет использовать его в организации только небольших производств;

- использование такого посевного материала на стадии промышленной ферментации приводит к увеличению лаг - фазы основного процесса. Последнее повышает вероятность инфицирования среды.

Микробиологическому контролю исходная культура микроорганизма подвергается на всех стадиях производства. К ней предъявляют следующие требования:

| Рисунок 1 - Принципиальная типовая технологическая схема культивирования продуцентов ферментных препаратов на твердых питательных средах: 1 – нория; 2 – тележка для перевозки субстрата; 3 – дозирующие весы; 4 – стерилизатор питательной среды; 5 – дозатор питательной среды; 6 – стерилизатор питательной среды; 7 – аппарат для засева кювет; 8 – камера для выращивания посевного материала; 9 – дозатор посевного материала; 10 – раздаточный стол; 11 – ванна для мытья кювет; 12 – камера для стерилизации кювет; 13 – растильные камеры. |

- полное отсутствие посторонней микрофлоры;

- единица массы посевного материала должна содержать требуемое количество спор.

Целью биохимического контроля процесса является определение ферментативной активности полученного продуцента. Посевной материал считается пригодным для засева основных препаратов, если он обеспечивает при нормальной длительности культивирования на производственной среде необходимое по паспорту накопление целевого фермента или нужной ферментативной активности.

На скорость роста клеток и процесс биосинтеза целевого фермента оказывают влияние ряд факторов. Это, прежде всего:

- дозировка и возраст посевного материала. Количество посевного материала стараются брать минимальным. Обычно оно составляет 0,02 - 0,1 % от массы питательной среды. В заводских условиях это количество увеличивают до уровня 0,5 - 1,0 %;

- возраст посевного материала оценивается по числу содержащихся в нем конидий. Чем моложе посевной материал, тем меньше в нем конидий;

- состав питательной среды. Состав питательной среды оказывает очень сильное влияние на биосинтез того или иного фермента. Кроме того, питательная среда должна быть сбалансированной по традиционным источникам углевода, азота, макро- и микроэлементам. В зависимости от состава все среды делятся на простые (синтетические) и сложные (комплексные);

- условия стерилизации питательной среды. Режим стерилизации питательной среды выбирают на основании результатов микробиологического контроля на присутствие посторонней микрофлоры;

- режим подачи воздуха. Поскольку практически все продуценты ферментных препаратов являются аэробными, то кислород воздуха им, прежде всего, необходим для дыхания, для съема выделяющегося тепла в ходе культивирования. Очистка воздуха от пыли, и его стерилизация осуществляется на фильтрах по типовой схеме;

- выбор оптимальных условий культивирования продуцента. Влажность- параметр, определяющий способность культуры к спорообразованию и к биосинтезу ферментов. Регулируя значение рН, можно добиться преобладания одного из ферментов в получаемом комплексе. Температура влияет на скорость образования ферментов, причем для каждой группы ферментных систем существует свой температурный оптимум образования. Продолжительность культивирования, также имеет значение.

От этих параметров процесса зависит конечная цель производства - максимально возможная активность единицы массы ферментного препарата, получаемая в единицу времени. Основные способы высушивания биомассы грибов, выращенной на твердом субстрате. Биомассу грибов, выращенную на твердом субстрате, сушат после проведения процесса измельчения. Размельченный твердый субстрат имеет остаточную влажность 35 - 50 %. В таком материале достаточно быстро происходит нарастание температуры до 60 - 70°С, что способствует инактивации полученных ферментов. Для предотвращения этого явления остаточная влажность твердой фазы должна быть не выше 10 - 12 %. Процесс сушки проводят обычно воздухом. При этом время высушивания не превышает 30 мин. Выбор режима сушки обусловлен, прежде всего, химическим составом среды и термолабильностью полученных ферментов. Большое влияние на активность ферментов оказывает также повышение концентрации солей при сушке. Их присутствие может вызвать инактивацию ферментов. В производственных условиях применяют ленточные, вибрационные, тоннельные и другие типы сушильных агрегатов. Однако наибольшее распространение получили барабанные сушилки.

Процессы дробления и сушки являются завершающими стадиями технологического процесса получения ферментных препаратов класса Пх. Сухой порошок упаковывают в крафт – мешки с полиэтиленовой прокладкой по 15 - 30 кг, снабжают этикеткой с указанием наименования препарата, даты его выпуска и активности.

Глубинное культивирование

Глубинный способ микробиологического получения ферментов имеет преимущества по сравнению с поверхностным, так как проходит в контролируемых условиях ферментации, исключает ручной труд, позволяет автоматизировать процесс. Питательная среда для ферментации готовится, исходя из физиологических потребностей используемой микробной культуры, а также из типа целевого фермента. Основным углеродным сырьем служат различные сорта крахмала (кукурузный, пшеничный, картофельный), кукурузный экстракт, свекловичный жом, а также глюкоза, мальтоза, декстрины. В качестве источника азота применяют органические соединения (гидролизаты казеина или микробных биомасс), а также минеральные соли (NaNO3, NH4NO3, NH4HPO4, (NH4)2SO4). Для биосинтеза целлюлолитических ферментов источником углерода служит хлопок, солома, целлюлоза; липолитических – липиды. На предферментационной стадии технологическое оборудование и питательная среда подвергаются стерилизации. После охлаждения среды до 30°С в нее вносят выращенный инокулят (2 - 5 % от объема производственной культуры). Процесс проводят в цилиндрических аппаратах объемом до 100 м3. Синтез фермента в глубинной культуре протекает в течение 3 - 4 суток при непрерывной подаче стерильного воздуха, стабилизации рН и температуры среды на строго определенных уровнях. Незначительные изменения значений данных параметров могут вызвать многократное снижение ферментативной активности. Процесс образования биомассы продуцента не совпадает во времени с максимумом продукции фермента, при этом условия для образования фермента могут существенно отличаться от условий для оптимального режима синтеза биомассы. Поэтому условия среды в ходе протекания процесса ферментации контролируются и изменяются. Известны стадийные процессы в двух последовательных аппаратах. В первом создают условия для развития мицелия; во втором – для синтеза и накопления фермента. На промышленном уровне реализованы также проточные режимы, например, для получения глюкозоизомеразы с использованием бактериальной культуры Bacillus coagulans. Ферментацию проводят при дефиците глюкозы и кислорода в среде (глюкозоизомераза ингибируется кислородом); максимальная продуктивность сохраняется длительное время, до 200 ч. После завершения ферментации для предотвращения инактивации ферментов культуральную жидкость охлаждают до 3 - 5°С и направляют на обработку. После отделения мицелия культуральную среду освобождают от грубых взвешенных частиц и концентрируют под вакуумом или подвергают ультрафильтрации. В связи с термолабильностью многих ферментов процессы обработки ведут при контролируемых, часто пониженных температурах. Глубокая очистка ферментов приводит к существенной потере активности препаратов и также очень дорогостояща. Более того, высокоочищенные белки менее стабильны по сравнению с неочищенными. Поэтому при использовании растворимых ферментов редко пользуются полной очисткой. Тем более, что в зависимости от сферы применения, требования к чистоте ферментных препаратов различны. Так, ряд ферментных препаратов, получаемых при поверхностной ферментации, выпускают в виде высушенных отрубей с остатками мицелия, а также высушенных осадков белков или высушенных растворов. Товарные формы таких препаратов известны в виде сухих препаратов или растворов ферментов. Последние хранят при отрицательных температурах, с применением стабилизаторов (соли кальция или магния, а также хлорид натрия, сорбит, бензоат и др.). Для получения очищенных препаратов ферментов применяют различные методы (осаждение солями или органическими растворителями, высаливание, сорбционную и хроматографическую очистку с использованием высокоселективных ионитов). Процесс завершается стадией высушивания на распылительных или вакуумных аппаратах в щадящем температурном режиме, не допускающем больших потерь активности ферментов. После стандартизации продукт направляется потребителю.

| <== предыдущая страница | | | следующая страница ==> |

| Введение 8 страница | | | Введение 10 страница |

Дата добавления: 2014-02-27; просмотров: 1286; Нарушение авторских прав

Мы поможем в написании ваших работ!