Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Организация выполнения регламентных работ

Регламентные работы включают следующие мероприятия:

- контроль технического состояния;

- техническое обслуживание (ТО);

- снабжение;

- сбор и обработка результатов эксплуатации.

Выполнение регламентных работ можно подразделить на три этапа:

- подготовка технологического оборудования, объекта (элемента) к ТО;

- выполнение регламентных работ;

- передача объекта (объектов) производственному персоналу.

Типовой график сетевого выполнения наиболее объемных регламентных работ на объекте приведен на рисунке 4.5.

|

Рисунок 4.5 – Типовой сетевой график выполнения Р.Р. на объекте.

На этапе I в производственном подразделении производится подготовка и передача объектов от производственного персонала персоналу эксплуатационного подразделения для проведения Р.Р. При этом выполняются:

- уточнение наработки объекта и элементов (блоков);

- выяснение в потребности замены элементов или объекта;

- определение работ, которые необходимо выполнить дополнительно к Р.Р.;

- внешний осмотр объектов вместе с работниками производственного подразделения;

- заполнение технической документации.

После этого объекты передаются из производственного подразделения (участка, цеха, где осуществляется технологический процесс) в эксплуатационную группу (группу тех. обслуживания КИП и А, например) для выполнения Р.Р.

В период передачи специалистами группы ТО производится изучение технических документов на объекты (со сверкой номеров), уточнение особенностей конструкций, наработки, замечаний в процессе их работы и т.п. По результатам осмотра и изучения документации оценивается техническое состояние объектов и качество их эксплуатации в период участия в технологическом процессе производства в межрегламентный период.

Кроме того, изучение документации и осмотр объектов позволяет уточнить объем предстоящих работ по регламенту, внести необходимые коррективы в установленную последовательность выполнения Р.Р., определить предварительную потребность в запасных частях и расходных материалах, установить время выполнения Р.Р., доработок (при необходимости) и определить срок выхода объектов из технического обслуживания по данному виду Р.Р.

На втором этапе происходит производство профилактики, т.е. Р.Р. Этот этап является основным. Его продолжительность зависит от типов и состояния объектов и вида Р.Р.

К выполнению Р.Р. приступают только после принятия соответствующих мер, обеспечивающих техническую и пожарную безопасность работ на объектах.

Р.Р. на некоторых объектах выполняют без их демонтажа (снятия) с технологических линий, используя для этого специальные приспособления в виде имитаторов, контрольно – поверочную аппаратуру переносного типа и др. При необходимости объект или его отдельные элементы демонтируются для производства текущего ремонта, разборки, поверки, испытаний, регулировки и других работ, производимых, как правило, в специализированных лабораториях, участках.

После технического обслуживания снятые элементы и объекты монтируются на технологическое оборудование, автоматизированные системы, после чего отдельные объекты (элементы) проходят индивидуальное испытание (проверку работоспособности, соответствие основных параметров).

После технического обслуживания снятые элементы и объекты монтируются на технологическое оборудование, автоматизированные системы, после чего отдельные объекты (элементы) проходят индивидуальное испытание (проверку работоспособности, соответствие основных параметров).

Все выявленные в процессе Р.Р. неисправности учитываются в технической документации и устраняются методами, согласованными с руководителем производства Р.Р.

Контроль за полнотой и качеством Р.Р. в ходе их выполнения осуществляет начальник эксплуатационного подразделения (начальник, мастер КИП и А, например), его заместитель, руководители групп производства Р.Р.

На III этапе производятся:

- контрольные осмотры полноты и качества выполнения Р.Р. и состояние объектов начальником эксплуатационного подразделения и руководителями групп производства Р.Р.;

- оформляется соответствующая техническая документация.

После полного монтажа и проверки комиссией качества выполнения профилактики производится комплексное испытание объектов совместно с технологическим оборудованием. Все выявленные неисправности учитываются в специальном журнале и устраняются силами групп производства Р.Р. по результатам комплексного испытания оценивается качество выполнения Р.Р., а объекты передаются по акту производственному подразделению.

ТО (профилактикой, в том числе Р.Р.) объектов и элементов занимаются специальные группы, в которые входят инжинерно-технические работники, квалифицированные рабочие, имеющие соответствующую подготовку, помещение, необходимое для выполнения Р.Р., оборудование, устройства и приспособления для проведения ремонта, поверки, диагностики технического состояния объектов и их элементов (средств и систем автоматики).

Ко всем контрольно-проверочным устройствам и приспособлениям, используемых при производстве Р.Р. специализированными группами профилактики, предъявляются следующие основные требования:

- возможность проверки агрегатов и изделий преимущественно без съемки их с технологического оборудования, систем;

- пригодность к максимальной автономности, проверок отдельных элементов и объектов;

- универсальность, обеспечивающая комплексную проверку по всем параметрам наибольшего числа объектов;

- максимальная приспособленность к проведению проверок элементов на различных объектах (системах);

- пригодность использования в условиях стационарного и переносного базирования;

- транспортабельность, малогабаритность; как правило, пригодность для размещения в стандартных контейнерах.

Количество и оборудование рабочих мест определяется перечнем и объемом работ, предусмотренных технологией. На рабочих местах и в лабораториях размещаются стенды с контрольно-поверочной аппаратурой (КПА), приспособления, инструмент, тех. документация. В целях повышения ответственности за состояние рабочего места и инструмента они закрепляются за определенными специалистами.

Тема 4.4 Качество технического обслуживания и ремонта средств автоматизации и его контроль

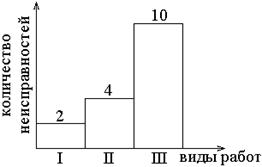

Регламентные работы являются эффективным средством поддержания надежности КИП и СА. За один час простоя объекта на контроле состояния количество выявленных неисправностей в процессе проведения Р.Р. в несколько раз выше, чем при других видах контроля. Об этом свидетельствует диаграмма неисправностей на рисунке 4.6.

I – осмотр во время технологической эксплуатации объекта;

II – внешний осмотр объекта при остановке техпроцесса;

III – регламентные работы (Р.Р.).

Рисунок 4.6 – Количество неисправностей, выявленных при разных видах тех.обслухивания

В тоже время недостатки в организации Р.Р., плохое качество их выполнения могут отрицательно сказаться на надежности объектов. Т.е. сами Р.Р., если они выполняются с нарушением технологических требований, могут стать источником дополнительных неисправностей и отказов.

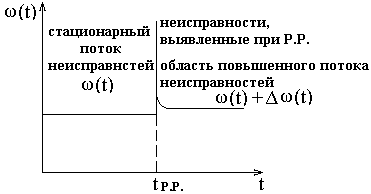

На рисунке 4.7 приведен пример возможного характера изменения потока неисправностей ω(t) вследствие недостаточного качества выполнения Р.Р. К потоку неисправностей вследствие указанного фактора добавляются неисправности Δω(t), не присущие данному типу объекта и не обусловленные уравнением его надежности. Δω(t) является последствием вмешательства личного состава в состояние объекта.

Рисунок 4.7 – Диаграмма повышения неисправностей после Р.Р.

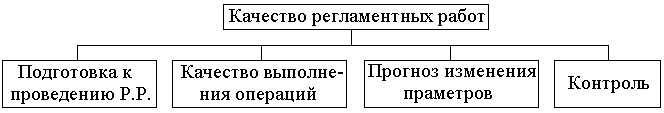

Качество Р.Р. обеспечивается должной подготовкой объекта и его оборудования к их выполнению, проведением всего объема предписанных работ при полном соблюдении технологии, прогнозированием изменения контролируемых параметров при последующей эксплуатации, контролем качества работ на всех стадиях их выполнения.

Такую схему обеспечения качества можно схематично представить, как показано на рисунке 4.8.

Рисунок 4.8 – Схема факторов, определяющих качество Р.Р.

Безотказность объектов и элементов СА в период, следующий за выполнением Р.Р. определяется:

а) качеством подготовки объекта и его элементов к Р.Р., которая включает:

1) обработку данных объективного контроля о состоянии объектов (систем) и элементов СА в период, предшествующий эксплуатации;

2) определение работ, которые необходимо выполнить дополнительно к объему Р.Р.;

3) выявление элементов (объектов), подлежащих заменен по выработке ресурса;

4) полная дефектация состояния объектов (элементов) СА;

5) оформление соответствующей технической документации.

б) Качеством выполнения всего объема и каждой операции Р.Р, что зависит от:

1) наличия и качества технологической документации;

2) полноты выполнения предусмотренного объема Р.Р.;

3) оборудования рабочих мест и применения КПА в соответствии с технологической документацией;

4) квалификации и дисциплины личного состава, выполняющего Р.Р.

в) Прогнозом изменения контролируемых параметров, что достигается:

1) качеством учета контролируемых параметров;

2) качеством анализа величин контролируемых параметров, который имеет целью прогнозирование срока выхода их за пределы допусков;

3) регулировкой или заменой элементов (блоков), узлов, каскадов на которых в последующий межрегламентный срок возможен выход параметров за пределы допусков.

г) Контролем качества выполненных профилактических (регламентных) работ, что обеспечивается:

1) непрерывностью контроля качества операций на всех стадиях выполнения Р.Р.;

2) пооперационным контролем, т.е. контролем всех операций, качество выполнения которых определяет качество всего объема Р.Р. по объему в целом и по его элементам, в частности;

3) инструментальным контролем качества выполняемых работ;

4) применением прогрессивных методов контроля качества, как входной и ступенчатый виды контроля.

| <== предыдущая страница | | | следующая страница ==> |

| Оперативно-технологическое планирование | | | ТЕХНОЛОГИЯ |

Дата добавления: 2014-02-28; просмотров: 603; Нарушение авторских прав

Мы поможем в написании ваших работ!