Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Лекция 15. Дозировочно–формовочное оборудование

Вопросы для самопроверки

1. Назначение и классификация

2. Машины для изготовления пельменей и вареников

3. Тестораскаточные машины

1. Назначение и классификация. Основными способами деления продуктов на порции являются дозирование и формование.

Дозирование – это деление продуктов на части, одинаковые по геометрическим размерам, массе или объему, без придания им заданных форм. Дозируют сыпучие, жидкие, фаршеобразные, вязкопластичные и другие продукты.

Формование – это придание порциям заданной формы и заданных геометрических размеров, которые должны сохраняться у полученных изделий при дальнейшей технологической обработке.

На предприятиях общественного питания в основном используются технологические машины, осуществляющие сдвоенный дозировочно–формовочный процесс. Этому процессу могут быть подвергнуты продукты, хорошо сохраняющие приданную им форму, например, изделия из теста, мясного, рыбного, овощного, крупяного и картофельного фаршей, сливочное масло, маргарин и т.п. Жидкие и сыпучие продукты можно только дозировать или фасовать.

По функциональному назначению дозировочно–формовочное оборудование классифицируют следующим образом: машины для формовки котлет и биточков, машины для формовки вареников и пельменей, тестораскаточные машины, делители масла, машины для деления теста и округления порций, дозаторы крема и др.

Машины для формовки и панировки котлет и биточков. Котлетоформовочная машина МФК–2240 предназначена для формования и односторонней панировки изделий из мясного, рыбного и картофельного фаршей, а также манных биточков круглой формы. Машина настольного типа, состоит из корпуса, электродвигателя, червячного редуктора, крышки формующего стола с загрузочным бункером, шнека-питателя, формующего стола, бункера для панировочных сухарей и приемного лотка.

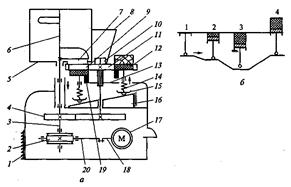

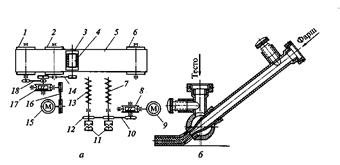

Рабочим органом машины является формующий стол 11 (рис. 77а) с тремя круглыми отверстиями–ячейками 9, закрепленный на вертикальном полом валу, внутри которого установлена тяга механизма регулирования массы формуемого изделия.

| Рис. 77. Котлетоформовочная машина МФК–2240: а – принципиальная схема; б – циклограмма движения поршня формующего стола; 1 – корпус; 2 – червячный редуктор; 3 – вал шнека-питателя; 4 – цилиндрическая передача; 5 – бункер для фарша; 6 – шнек-питатель; 7 – окно бункера; 8 – бункер для панировочных сухарей; 9 – отверстие-ячейка; 10 – регулировочный винт; 11 – формующий стол; 12 – поршень; 13 – планка; 14 – пружины; 15 – толкатель; 16 – торцевой диск-копир; 17 – электродвигатель; I8 – вал электродвигателя; 19 – упор; 20 – вал червячного редуктора |

Над формующим столом располагаются два загрузочных устройства – цилиндрический бункер 5 для фарша и конический бункер 8 для панировочных сухарей. Бункер для фарша установлен на крышке формующего стола. Внутри бункера расположен шнек–питатель 6, нагнетающий фарш из бункера в отверстия-ячейки 9 формующего стола. В этих отверстиях-ячейках расположены рабочие органы – поршни 12, которые при вращении формующего стола совершают возвратно-поступательное движение. Элементами рабочего органа считаются также кромки отверстий-ячеек формующего стола и кромки окна 7 бункера, которые отделяют порцию фарша от основной массы.

Рабочие органы машины приводятся в действие от электродвигателя 17, установленного внутри корпуса 1. Вал 18 электродвигателя телескопически соединен с валом 20 червячного редуктора 2, от которого приводится во вращение вал 3 шнека–питателя 6. Вращательное движение передается формующему столу через цилиндрическую передачу 4, одно из колес которой закреплено на валу шнека–питателя 6, а другое – на полом валу формующего стола 11.

Поршням, расположенным в отверстиях-ячейках формующего стола 11, возвратно-поступательное движение сообщается торцевым диском-копиром 16, представляющим собой ступенчатое кольцо, закрепленное на станине. На рабочую поверхность диска–копира опираются толкатели 15 поршней. При вращении формующего стола толкатели скользят по диску-копиру, а поршни под действием пружин 14 поднимаются или опускаются в отверстиях-ячейках в соответствии с профилем диска-копира.

Машина снабжена механизмом регулирования массы формуемого изделия. Регулирование массы изделия достигается путем изменения положения поршня в отверстиях-ячейках формующего стола; для этого имеются регулировочный винт 10, планка 13 и упор 19, ограничивающие движение поршня вниз. Нижнее положение поршня зависит от положения планки, которая меняет его при вращении регулировочного винта. Направление вращения винта указано на его головке буквами: «М» – меньшая масса, «Б» – большая масса. В состав разгрузочного устройства входят сбрасыватель и приемный лоток, установленный на уровне формующего стола. Все детали машины объединены общим корпусом 1.

Принцип действия. При включении электродвигателя машины формующий стол с поршнями и шнек-питатель приводятся во вращение. В процессе вращения формующего стола каждый поршень за один оборот опускается дважды (рис. 77б): в первый раз (из положения «1» в положение «2»), когда отверстие–ячейка стола с поршнем находится под бункером с панировочными сухарями, и во второй раз (положение «3»), когда отверстие–ячейка стола с поршнем совпадает с окном бункера.

Во время первого опускания на глубину 1,5–2 мм на поршень насыпаются сухари, а во время второго пространство над поршнем заполняется фаршем, нагнетаемым из бункера шнеком-питателем. При дальнейшем вращении формующего стола кромки отверстий–ячеек и окна бункера отрезают порцию фарша, уплотняют ее и заполняют весь объем отверстия–ячейки.

Производительность котлетоформовочной машины рассчитывается по общим уравнениям теоретической производительности машин непрерывного действия III класса:

Q = nz·3600, (1)

где n – число оборотов формующего стола, c-1; z – количество изделий, формуемых за один оборот, шт.

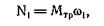

Мощность электродвигателя котлетоформовочной машины определяется по формуле:

(2)

(2)

где N1 – мощность, необходимая на преодоление сил трения о поверхности бункера и шнека-питателя; N2 – мощность, необходимая на приведение в движение формующего стола и на отрыв отформованного изделия от общей массы фарша; ηо – к. п. д. передаточных механизмов машины.

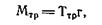

Мощность, необходимая на преодоление сил трения фарша о стенки бункера и лопасти шнека-питателя, определяется с учетом затрат на нагнетание фарша в гнезда формующего стола и зависит от момента трения и угловой скорости вращения шнека–питателя, т. е.

(3)

(3)

где Мтр – момент трения, Н·м; ω1 – угловая скорость вращения шнека–питателя, с-1.

Момент трения зависит от силы трения, которая определяется с учетом липкости фарша и усилия сдвига, при этом можно предположить, что усилие сдвига равно центробежной силе, создаваемой вращающимся шнеком–питателем, т. е.

(4)

(4)

Сила трения в этом случае определяется из уравнения, предложенного В. В. Дерягиным:

(5)

(5)

тогда момент трения будет равен

(6)

(6)

где m – масса фарша в бункере машины, кг; r – радиус пера шнека–питателя, м; q – усилие сдвига, Н/м2; σф – липкость фарша, Па; Fк – площадь контакта фарша с поверхностью бункера, м2; fф – коэффициент трения фарша о стенки бункера (для мясного фарша fф = 0,12–0,15).

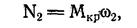

Мощность, необходимая на приведение в движение формующего стола, определяется с учетом затрат мощности на отрыв отформованной порции от общей массы фарша по формуле:

(7)

(7)

где Мкр – момент кручения, приложенный к формующему столу; ω2 – угловая скорость вращения формующего стола.

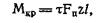

Момент кручения определяется в зависимости от усилий, приложенных к формующему столу, и предельного напряжения сдвига фарша по формуле:

(8)

(8)

где τ – предельное напряжение сдвига фарша, Па; Fn – площадь поршня формующего стола, м2; z – количество поршней формующего стола. Предельное напряжение сдвига фарша принимается в пределах (0,6–2,0)·103 Па; l – радиус копира, м.

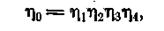

К. п. д. передаточного механизма машины определяется с учетом затрат мощности в передаточных механизмах и опорах рабочих валов. Передаточный механизм котлетоформовочной машины состоит из червячного редуктора, зубчатой цилиндрической передачи и двух рабочих валов, вращающихся в опорах качения, следовательно:

(9)

(9)

где η1 – к. п. д. червячного редуктора; η2 – к. п. д. зубчатой цилиндрической передачи; η3 и η4 – к. п. д. подшипников рабочих валов.

Правила эксплуатации котлетоформовочных машин. Перед началом работы проверяют правильность установки рабочих органов, исправность машины и наличие заземляющего провода, затем загружают бункеры машины панировочными сухарями и фаршем. Рядом с машиной на столе устанавливают противни, посыпанные панировочными сухарями.

После этого включают электродвигатель и выполняют формование пяти–шести изделий, взвешивают их на контрольных весах и в случае необходимости регулируют массу формуемых изделий с помощью регулировочного устройства. Регулирование осуществляется при включенном электродвигателе путем вращения регулировочного винта в ту или иную сторону. Неполновесные изделия помещают в бункер для фарша. В случае неполного заполнения фаршем надпоршневого пространства машину останавливают, убеждаются в наличии фарша в бункере и при необходимости добавляют его. В процессе работы машины следует периодически проверять массу формуемых изделий и по мере необходимости регулировать ее.

После окончания работы машину выключают и снимают все рабочие органы для санитарной обработки, для чего отвинчивают гайки крепления шнека-питателя и формующего стола, а также винты крепления крышки формующего стола. Затем снимают шнек-питатель, крышку стола с загрузочным бункером, формующий стол с поршнями и тщательно промывают горячей водой. Наружные поверхности машины под бункером и формующим столом также промывают горячей водой и вытирают насухо. Рабочие поверхности формующего стола, отверстий–ячеек поршней, шнека-питателя, крышки стола и дорожку диска–копира после просушивания смазывают пищевым несоленым жиром. Растительное масло для смазки использовать не рекомендуется.

Общую санитарную обработку машины следует проводить не реже двух-трех раз в неделю. Полная разборка машины для профилактического осмотра и ремонта осуществляется в соответствий с инструкцией по эксплуатации и уходу за машиной. К обслуживанию машины допускаются лица, прошедшие соответствующий инструктаж и ознакомившиеся с инструкцией по эксплуатации и уходу за машинами данного вида.

3. Машины для изготовления пельменей и вареников.На предприятиях общественного питания для изготовления пельменей и вареников с различными начинками (творог, картофель, мясо, капуста, фруктово–ягодные фарши и др.) используются варенично–пельменные машины ВПМ и пельменные автоматы П6–НПА.

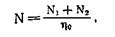

| Рис. 78. Варенично–пельменная машина ВПМ: а – принципиальная и кинематическая схемы: 1 – ведущий ролик; 2 – поддерживающий ролик; 3 – бункер для муки; 4 – круглая волосяная щетка; 5 – прорезиненная лента; 6 – ведомый ролик; 7 – цилиндрический шнек; 8, 17 – червячные редукторы; 9, 15 – электродвигатели; 10, 18 – цепные передачи; 11 – кулачковые муфты; 12 – звездочка; 13 – конусообразный шнек; 14, 16 – клино-ременные передачи; 6 – формующая насадка |

Варенично–пельменная машина ВПМ состоит из двух основных частей - загрузочной секции и транспортера со штампующим барабаном. Принципиальная и кинематическая схемы машины приведены на рис. 78 а.

Загрузочная секция машины выполнена в виде тумбы, в верхней части которой размещены два бункера: левый – для теста, правый – для фарша. В левом бункере смонтирован конусообразный шнек 13 с постоянным шагом витков, диаметр которых постепенно уменьшается по направлению к тестопроводу, куда нагнетается тесто. В правом бункере установлен цилиндрический шнек 7 с постоянным шагом витков, предназначенный для нагнетания фарша в приемную камеру ротационного насоса. Ротор насоса получает вращательное движение от шнека с помощью овального телескопического соединения. Шнеки приводятся во вращение звездочками 12 и цепной передачей 10, которая, в свою очередь, получает вращательное движение от электродвигателя 9 с червячным редуктором 17. Приводные валы шнеков оснащены кулачковыми муфтами 11, позволяющими автономно включать шнеки в работу. Рычаги включения муфт вынесены на лицевую панель загрузочной секции и размещены в удобном для обслуживания месте.

Транспортер имеет раму, на которой смонтированы три ролика - ведущий 1, поддерживающий 2 и ведомый 6. На ролики натянута бесконечная прорезиненная лента 5. Над поддерживающим роликом 2 установлен штампующий барабан, который с помощью рычага с эксцентриком может подниматься или опускаться на движущуюся ленту транспортера. Рядом со штампующим барабаном на раме транспортера установлен бункер 3 для муки, внутри которого вращается круглая волосяная щетка 4. Щетка приводится во вращение клиноременной передачей 16 от привода транспортера. В днище бункера вставлена плетеная сетка, закрываемая заслонкой. Через сетку во время работы машины просыпается мука на движущуюся тестовую трубку. Для разравнивания муки и снятия ее избытка с тестовой трубки используется резиновая шторка, прикрепленная к бункеру. В тот момент, когда не происходит штамповки вареников или пельменей, сетка бункера перекрывается заслонкой, в результате чего прекращается подача муки.

Транспортер приводится в движение электродвигателем 15, клиноременной передачей 14, а также червячной 8 и цепной 18 передачами. Бесступенчатый вариатор частоты вращения обеспечивает синхронность движений ленты транспортера и тестовой трубки с фаршем. Транспортер установлен так, что загрузочная секция машины размещается у правой его части. Это дает возможность устанавливать привод транспортера внутри загрузочной секции машины. Наружные стенки загрузочной секции и рамы транспортера облицованы декоративными щитками. На лицевой панели транспортера установлены маховик вариатора частоты вращения, пусковая арматура электродвигателя привода шнеков и электродвигателя привода транспортера.

На лицевой панели загрузочной секции машины монтируются тестопровод, роторный фаршевый насос с фаршепроводом и формующая насадка. Насадку присоединяют к тесто– и фаршепроводам с помощью накидных гаек и специальных накидных ключей, входящих в комплект машины. Формующая насадка (рис. 2б) выполнена таким образом, что сплюснутая трубка фаршепровода входит в овальное отверстие тестопровода, при этом между ними остается овальная щель шириной около 2 мм. Тесто, обтекая фаршепровод, формуется в трубку овального сечения, которая тут же заполняется фаршем. Затем тестовая трубка с фаршем ложится на подкладные листы и движется вместе с ними по ленте транспортера к штампующему барабану. Перемещаясь под мукопосыпателем, тестовая трубка посыпается слоем муки и поступает под штампующий барабан. Посыпание тестовой трубки мукой препятствует прилипанию отштампованных изделий к гнездам штампующего барабана.

Принцип действия. Готовое тесто и фаршевую начинку загружают в бункеры загрузочной секции, затем включают электродвигатель привода шнеков, и шнек, подающий тесто в формующую насадку, приводится во вращение. После этого включают электродвигатель привода транспортера и с помощью вариатора частоты вращения синхронизируют скорость выхода тестовой трубки из насадки и скорость ленты транспортера.

После этого в работу включается шнек подачи фарша, открывается заслонка на бункере мукопосыпателя и на тестовую трубку с фаршем опускается штампующий барабан. Под тестовую трубку непрерывно подкладывают листы, на которых происходит штамповка вареников или пельменей. Листы с отштампованными изделиями снимают с ленты транспортера, укладывают на передвижной стеллаж, а затем направляют в морозильную камеру для замораживания или в горячий цех на доготовку. Незамороженные вареники или пельмени срезают с подкатного листа тонким, с узким полотном ножом. Замороженные вареники или пельмени снимают с листа, легко ударяя его о твердый предмет (крышка стола).

Варенично–пельменные машины комплектуются сменными насадками и штампующим барабаном для изготовления пельменей, а также 250 подкатными листами.

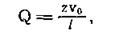

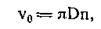

Теоретическая производительность машины для формовки вареников и пельменей определяется по общему уравнению производительности машин непрерывного действия III класса:

(10)

(10)

где z – количество штамповочных гнезд на окружности штампующего барабана; vj – окружная скорость вращения штампующего барабана, м/с; l – длина окружности штампующего барабана, м.

Окружная скорость вращения рассчитывается по формуле:

(11)

(11)

где D – диаметр штампующего барабана, м; n – частота вращения штампующего барабана, с-1.

Правила эксплуатации.Перед началом работы на машинах для изготовления пельменей и вареников убеждаются в правильности установки шнеков в загрузочных бункерах и сборки ротационного фаршевого насоса, надежности установки крепления формующей насадки к фарше– и тестопроводам.

Проверяют также исправность и надежность заземления корпуса машины. Убедившись в исправности машины, в бункеры загружают заранее приготовленные тесто и фарш.

Машину обслуживают два работника. Один из них укладывает на конвейерную ленту подкладные листы, следит за работой машины и осуществляет регулирование подачи теста и фарша в формующую насадку, другой снимает подкладные листы с отштампованными изделиями с ленты конвейера, укладывает их на передвижной стеллаж и периодически добавляет в бункеры тесто, фарш и муку. Количество поступающего в формующую насадку теста регулируется винтом, установленным на тестопроводе, а количество подаваемого фарша – винтом, установленным на фаршепроводе. В случае если в тестовую трубку подается избыточное количество фарша, а регулировочный винт завинчен до отказа, можно удалить из ротационного насоса одну или две лопасти ротора, подающего фарш в фаршепровод. Устанавливать меньшее число лопастей в ротационном насосе необходимо при работе с мясными, фруктово–ягодными и капустными фаршами.

После окончания работы на машинах снимают все детали, подающие тесто и фарш в формующую насадку, разбирают роторный насос, вынимают из бункеров шнеки и тщательно очищают все детали от прилипших частиц теста и фарша. Затем их промывают горячей водой, просушивают и смазывают пищевым несоленым жиром, после чего устанавливают на место.

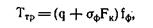

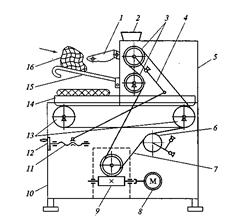

4. Тестораскаточные машиныпредназначены для раскатывания крутого пшеничного теста пластами или лентами толщиной 1–50 мм, из которых изготовляют различные кондитерские изделия, а также домашнюю лапшу, пельмени, вареники и т.п. Тестораскаточная машина МРТ–60М состоит из электродвигателя с червячным редуктором, сварного каркаса, раскаточных валков, механизма регулирования зазора между валками, устройства для посыпания валков мукой, транспортера и пускового устройства. Рабочими органами машины служат раскаточные валки 3 (рис. 79), оси которых размещены в подшипниках качения.

| Рис. 79.Принципиальная и кинематическая схемы тестораскаточной машины МРТ–60М: 1 – предохранительная решетка; 2 – бункер для муки; 3 – раскаточные валки; 4 – поворотный кронштейн; 5 – рама; 6 – натяжной валок; 7 – цепная передача; 8 – электродвигатель; 9 – червячный редуктор; 10 – каркас; 11 – винтовая пара; 12 – маховик; 13 – приводной валок; 14 – транспортер; 15 – загрузочный лоток; 16 – продукт (тесто) |

Подшипники нижнего валка закреплены неподвижно на раме 5 в стойках, а верхнего валка – в поворотном кронштейне 4, соединенном тягой с регулировочным маховиком 12, расположенным на передней панели машины в удобном для работы месте. Рабочий зазор между раскаточными валками регулируется вращением маховика в ту или иную сторону. Величина зазора между валками указывается стрелкой, расположенной на циферблате, который установлен на одной из стоек. Опорные стойки валков крепятся болтами к каркасу 10 машины.

Над раскаточными валками 3 укреплен съемный бункер для муки 2, получающий колебательное движение от храпового механизма. Храповой механизм установлен соосно с нижним раскаточным валком, передающим ему вращение. Сквозь сито, размещенное в днище съемного бункера, мука просыпается на раскатываемый пласт теста и валки, что предотвращает прилипание теста к валкам. К стойкам прикреплен загрузочный лоток 15, поверхность которого находится на уровне зазора между раскаточными валками. Над лотком установлена предохранительная решетка 1. Расстояние от нижней кромки предохранительной решетки до поверхности загрузочного лотка составляет около 70 мм. При повороте решетки на угол более 5° размыкаются контакты микровыключателя и электродвигатель машины отключается. При опускании решетки на место контакты микровыключателя замыкаются и электродвигатель снова может быть включен.

На раме 5 под раскаточными валками установлен транспортер 14. Под ним расположен противень для сбора осыпавшейся с раскатываемого теста муки. Во время работы машины раскатанный пласт теста опускается на ленту транспортера и перемещается к оператору, который при необходимости может направить его на повторную раскатку. Для последующей раскатки необходимо уменьшить зазор между валками на 3–4 мм.

Транспортер состоит из двух валков – натяжного 6 и приводного 13. На валках закреплена бесконечная хлопчатобумажная лента транспортера. Приводной и натяжной валки транспортера соединены двумя параллельными втулочно-роликовыми цепями, что предотвращает проскальзывание ленты транспортера во время работы машины. Транспортер и раскаточные валки приводятся в движение цепной передачей 7 от приводного устройства.

Внутри рамы машины установлены электродвигатель 8 и червячный редуктор 9. Вал электродвигателя соединен с входным валом редуктора кулачковой муфтой. На выходном валу редуктора закреплена ведущая звездочка, которая с помощью втулочно-роликовой цепи приводит во вращение раскаточные валки и транспортер. При изменении межосевого расстояния между раскаточными валками с помощью подпружиненного рычага натяжного устройства цепь натягивается, что обеспечивает нормальную работу передачи.

Каркас 10 машины облицован декоративными щитками, изготовленными из тонколистовой стали и окрашенными с наружной стороны эмалевой краской. Пуск и остановка машины осуществляются кнопочной станцией, закрепленной на лицевой панели машины, и магнитным пускателем, установленным внутри машины.

Принцип действия. В процессе работы машины подготовленное к раскатке тесто подается на загрузочный лоток, где захватывается вращающимися навстречу друг другу валками и в виде ленты или пласта опускается на ленту транспортера. При повторной раскатке расстояние между раскаточными валками уменьшают и вновь подают тесто на загрузочный лоток.

Правила эксплуатации тестораскаточных машин. Перед началом работы на тестораскаточной машине необходимо убедиться в исправности заземления и микровыключателя блокировки предохранительной решетки. Для этого включают машину и на холостом ходу слегка поднимают предохранительную решетку. Если при подъеме решетки на угол не более 5° (высота около 50 мм) электродвигатель машины отключится, то блокировка работает исправно. Затем проверяют наличие противня под транспортером машины и засыпают бункер мукопосыпателя мукой. После установки необходимого зазора между раскаточными валками на загрузочный лоток подают порцию теста массой 8–10 кг, включают электродвигатель машины и подталкивают тесто к вращающимся валкам.

Расстояние между раскаточными валками изменяют, вращая маховик, расположенный на передней панели машины. Следует помнить, что при каждой последующей раскатке пласта теста расстояние между валками должно уменьшаться не более чем на 4 мм, в противном случае раскатываемый пласт теста будет разрываться. В процессе работы машины не рекомендуется снимать с вращающихся валков прилипшие кусочки теста. Необходимо выключить электродвигатель, очистить валки и протереть их чистой ветошью, после чего можно продолжить раскатку теста.

После окончания работы на машине бункер для муки и противень транспортера освобождают от остатков муки и протирают. Раскаточные валки также тщательно очищают и протирают. Наружные поверхности машины периодически промывают теплой водой и насухо вытирают.

Условия, обеспечивающие непрерывность ленты теста и качество раскатки. Пласт теста, выходя из зазора между валками, вращающимися с постоянной окружной скоростью, увеличивает свою толщину от h0 до h (примерно на 1,2–1,5 мм) за счет эффекта высокоэластичных деформаций. Вследствие увеличения толщины пласта слои теста, прилегающие к валкам, движутся с большей скоростью, чем внутренние слои пласта, поэтому на раскатываемой ленте теста появляются трещины и разрывы, снижается качество раскатки теста. Для исключения разрывов пласта теста должно удовлетворяться следующее условие:

(12)

(12)

где Н – толщина пласта теста перед раскаточными валками, мм; ho – величина зазора между валками, мм.

Следовательно, для устранения разрывов и трещин на ленте теста при каждой последующей раскатке пласта необходимо уменьшать зазор между валками не более чем на 3–4 мм.

На качество раскатки теста оказывают влияние шероховатость поверхности валков, синхронность их вращения, своевременное и постоянное посыпание мукой поверхности валков и раскатываемого пласта теста.

Теоретическая производительность тестораскаточной машины как машины непрерывного действия может быть найдена по общим формулам определения теоретической производительности машин III класса с учетом плотности обрабатываемого продукта и коэффициента использования поверхности рабочих инструментов, т. е.

(13)

(13)

где Fq – площадь щели между раскатывающими валками, м2; vо – скорость движения пласта теста, м/с; ρн – плотность теста, кг/м3; φ – коэффициент использования поверхности валков (φ = 0,6–0,8).

Площадь щели между раскатывающими валками определяется из произведения

(14)

(14)

где h0 – расстояние между валками, м; l – рабочая длина валков, м.

Скорость движения раскатываемого пласта теста рассчитывается по формуле:

(15)

(15)

где D – диаметр раскаточных валков, м; n – частота вращения раскаточных валков, с-1.

| <== предыдущая страница | | | следующая страница ==> |

| Вопросы для самопроверки. 1.Классификация взбивальных машин | | | Лекция 16. Дозировочно-формовочное оборудование |

Дата добавления: 2014-02-26; просмотров: 4058; Нарушение авторских прав

Мы поможем в написании ваших работ!