Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Вопросы для самопроверки. Назначение и область применения соковыжималок на предприятиях общественного питания

|

Читайте также: |

Назначение и область применения соковыжималок на предприятиях общественного питания. Для получения свежеприготовленного сока из плодов и ягод непосредственно перед употреблением на предприятиях общественного питания применяются соковыжималки. В настоящее время в бытовой технике широко используются соковыжималки, выпускаемые в качестве дополнительных механизмов к мясорубкам. Эти соковыжималки работают по принципу создания давления конусным шнеком, сжатия продукта и продавливания отжатого сока сквозь отверстия сита.

Лекция 17. Прессующее оборудование

Вопросы для самопроверки

1 Назначение и область применения соковыжималок на предприятиях общественного питания

2. Обоснование конструктивных параметров и режим работы соковыжималки.

Примером такого устройства может быть ранее выпускавшаяся соковыжималка МСЗ–40, которая применялась на предприятиях общественного питания.

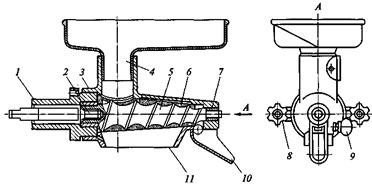

Соковыжималка МС3–40 имеет рабочую камеру 3 (рис.83), хвостовик 1, конический шнек 5, загрузочную воронку 4 и сменные сетки 6 с отверстиями диаметрами 2; 2,5 и 3 мм.

| Рис. 83. Соковыжималка МСЗ–40: 1 – хвостовик; 2 – приводной вал; 3 – рабочая камера; 4 – загрузочная воронка; 5 – конический шнек; 6 – сменные сетки; 7 – подшипник скольжения; 8 – откидной болт; 9 – регулировочный винт; 10 – лоток для жома; 11 – разгрузочное отверстие для стекания сока |

Рабочая камера 3 выполнена в виде горизонтально расположенного пустотелого усеченного конуса. На внутренней поверхности камеры предусмотрены прямоугольные выступы для опоры сменных сеток 6. Сменные сетки выполнены из нержавеющей стали в виде пустотелого усеченного конуса с отверстиями.

В верхней стенке камеры (в расширенной ее части) находится цилиндрический патрубок, к которому прикреплено загрузочное устройство в виде плоской загрузочной воронки 4.

В нижней стенке камеры по всей ее длине сделано прямоугольное разгрузочное отверстие 11, которое имеет форму сливного лотка для стекания сока.

В конце рабочей камеры (в наиболее узкой ее части) предусмотрено второе прямоугольное отверстие (разгрузочное) 10 для удаления из камеры жома.

Сечение разгрузочного отверстия регулируется винтом 9. При ввинчивании винта разгрузочное отверстие уменьшается, при вывинчивании увеличивается.

Рабочим инструментом соковыжималки служит вращающийся внутри камеры шнек 5, изготовленный из нержавеющей стали и имеющий винтовую нарезку конической формы. Благодаря постепенному уменьшению диаметра винтовой нарезки и шага витков захватываемый шнеком продукт одновременно с продвижением вдоль камеры раздавливается, уплотняется, и отжатый сок через отверстия сетки стекает в сливной лоток.

Хвостовик 1 выполнен в виде пустотелого цилиндрического стержня, который закрепляется винтами в цилиндрической горловине универсального привода. Кроме того, хвостовик снабжен двумя боковыми приливами в виде скоб, за которые с помощью двух откидных болтов 8 притягивается расширенной торцевой стороной рабочая камера. Соковыжималка приводится в действие от привода ПУ–0,6. Для этого горизонтальный приводной вал 2 одним концом жестко (с помощью винтовой нарезки) закрепляется в шнеке, другим наружным концом квадратной формы вставляется в квадратное гнездо выходного вала привода.

Шнек, составляющий таким образом одно целое с горизонтальным приводным валом, поддерживается двумя подшипниками скольжения 7, один из которых расположен в торцевой стенке узкой части камеры, другой – в торцевой стенке хвостовика соковыжималки.

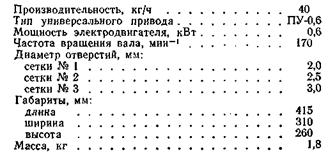

Ниже приводится техническая характеристика соковыжималки МСЗ – 40.

Принцип действия. Подготовленные к отжатию продукты (фрукты, овощи и др.) подаются в загрузочную воронку и далее к коническому вращающемуся шнеку. По мере продвижения продукта вдоль оси шнека происходят его сжатие и отделение жидкой фазы от плотной.

Отжатый сок проходит сквозь отверстия сита и стекает через сливной лоток в приемную емкость. Плотная часть продукта передвигается к узкой части рабочей камеры и удаляется через второе разгрузочное отверстие.

Уплотнение продукта и отделение сока достигаются вследствие уменьшения диаметра шнека, шага между витками и угла их подъема в сторону разгрузки плотной фазы продукта.

На этом принципе работает большое количество бытовых соковыжималок отечественного и зарубежного производства.

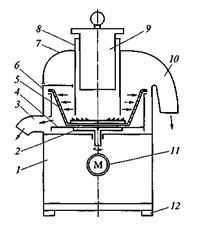

В центробежных соковыжималках (рис.84) сокоотделение происходит под действием центробежных сил при одновременном измельчении отжимаемого продукта быстровращающимся терочным диском.

| Рис. 84. Принципиальная схема центробежной соковыжималки для плодов и овощей: 1 – корпус; 2 – стакан; 3 – отводной канал для сока; 4 – цилиндр; 5 – сито (усеченный конус); 6 – рабочая камера; 7 – крышка; 8 – загрузочное устройство; 9 – толкатель; 10 – разгрузочный канал для плотной фазы продукта; 11 – электродвигатель; 12 – опора |

Измельченный продукт прижимается к вращающемуся ситу в форме усеченного конуса. Сок проходит сквозь сито и направляется в разгрузочный канал.

Плотная фаза отжатого продукта поднимается вверх по ситу и направляется к другому разгрузочному каналу для выгрузки. Подобный принцип используется в основном в отечественных бытовых соковыжималках.

В соковыжималках зарубежного производства чаще всего применяется принцип отжатия сока вследствие трения продукта о вращающийся ротор.

Разрезанные цитрусовые плоды размещают в чашеобразной камере, и сокоотделение происходит под действием ротора, закрепленного на валу электродвигателя.

2. Обоснование конструктивных параметров и режим работы соковыжималки. Качество работы соковыжималок характеризуется чистотой сока.

Основными факторами, влияющими на выход отжатого сока, являются: давление, при котором происходит отжатие сока; содержание жидкой фазы в исходное сырье в % массе сухого вещества; физико-механические характеристики исходного сырья; показатель, характеризующий способ предварительной обработки сырья; продолжительность процесса прессования; толщина отжимаемого слоя.

При расчете давления можно исходить из следующих предпосылок. В начале камеры (у загрузочного отверстия) масса не испытывает сжатия. Уплотнение ее начинается постепенно с уменьшением шага винтовой нарезки или наружного диаметра шнека. В начальный период приложения нагрузки уменьшается пористость жома и из него вытесняется основное количество воздуха. По мере увеличения усиления отжатия происходят сближение частичек жома и увеличение числа точек контакта между ними, что приводит к вытеснению из слоя жома влаги, находящейся на поверхности частиц. В случае резкого повышения давления в начальный период отжатия вода задерживается в капиллярах, поэтому жом принимает состояние упругого, несжимаемого тела. При этом происходит разрыв клеточного каркаса жома. Разорванные частицы жома в виде мезги проскакивают в отверстия сита и попадают в сок. Последний виток шнека постепенно увеличивает осевое давление на массу, которое воспринимается жомом. При этом вдоль камеры осевое давление в массе уменьшается за счет частичного уравновешивания его трением массы о стенки камеры. Постепенное увеличение давления при отжатии приводит к рациональному распределению усилия отжатия по времени и лучшему эффекту отжатия по сравнению с постоянным давлением.

Чистота получающегося сока зависит главным образом от направления сжимающего усилия (давления). Направление сжимающего усилия должно совпадать с осью вращения шнека. Исходя из теории работы винтовой кинематической пары необходимо, чтобы радиальное составляющее усилие шнека было равно нулю. Это может быть обеспечено только в том случае, если угол рабочего профиля винтовой нарезки равен нулю. Это условие обеспечивается наличием упорного профиля витка шнека.

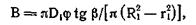

Наибольшую плотность имеет то сечение массы, которое соприкасалось с последним витком шнека. Давление на виток шнека от прессования массы и продвижения ее вдоль камеры может быть определено по формуле (1):

(1)

(1)

где qо – удельное давление, необходимое для прессования массы, Па; В – постоянная величина, характеризуемая конструктивными параметрами шнека; L — длина камеры, м; Кф — коэффициент фильтрации.

(2)

(2)

где pD1 – периметр первого витка шнека в зоне загрузки продукта, м; j – коэффициент заполнения винтовой канавки шнека; b – угол подъема винтовой линии шнека; p( ) – площадь осевого сечения винтовой канавки в зоне загрузки.

) – площадь осевого сечения винтовой канавки в зоне загрузки.

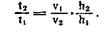

Влияние толщины отжимаемого слоя и продолжительности процесса прессования может быть определено отношением продолжительности отжатия t2 тонкого слоя толщиной h2 и t2 толстого слоя толщиной h1:

(3)

(3)

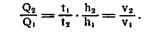

Отношение производительностей 1 м2 поверхности фильтрации тонкого слоя Q2 и более толстого слоя Q1 будет равно:

(4)

(4)

Отсюда видно, что применение тонкого слоя при отжатии не только интенсифицирует процесс, но может одновременно увеличивать производительность фильтрующей поверхности.

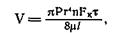

При отжатии будут иметь место явления, свойственные процессу фильтрации, описываемому уравнением Пуазейля для течения жидкости в капиллярах:

(5)

(5)

где V – объем жидкости, протекающей за время t, м3; Р – потеря давления в капилляре, Па; r – радиус капилляра, м; n – число капилляров на единицу площади слоя материала; Fк – площадь сечения капилляра, м2; m – вязкость жидкости, Па; l – длина капилляра, м.

На основе уравнения Пуазейля можно сделать вывод о том, что нерационально увеличивать толщину слоя, а, следовательно, и объем отжимаемой массы.

Производительность соковыжималки может быть рассчитана по формуле:

(6)

(6)

где rн – наружный радиус шнека в месте поступления продукта, м; rв – радиус вала шнека, м; s – шаг первого витка, м; n – частота вращения шнека, мин-1; r – насыпная масса продукта, кг/м3; j – коэффициент заполнения камеры (j = 0,2); Кпр – коэффициент проскальзывания продукта вместе со шнеком (Кпр = 0,5); при увеличении частоты вращения шнека Кпр увеличивается, а при n = 400 мин-1 Кпр = 1.

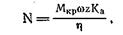

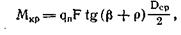

Мощность электродвигателя соковыжималки рассчитывают по формуле:

(7)

(7)

где Мкр – крутящий момент для получения необходимого сжимающего усилия на жом, кН·м; w – угловая скорость шнека, рад/с; z – количество прессующих витков; Ка – коэффициент запаса мощности, учитывающий, что, кроме сжатия и продвижения продукта, шнек заставляет его вращаться (Ка = 1,2); h – к. п. д. передаточного механизма.

где qп – удельное давление для прессования массы и фильтрации жидкости, Па; F – площадь поперечного сечения сжимаемой массы, м2; b – угол подъема винтовой нарезки прессующего витка, град; r – угол трения продукта о вал шнека, град; Dcp – средний диаметр витка шнека, м.

| <== предыдущая страница | | | следующая страница ==> |

| Лекция 16. Дозировочно-формовочное оборудование | | |

Дата добавления: 2014-02-26; просмотров: 2132; Нарушение авторских прав

Мы поможем в написании ваших работ!