Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Вопрос 10

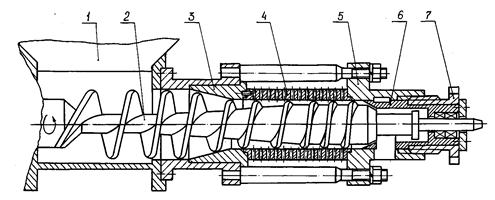

Схема рабочего узла обвалочного пресса

Схема работы шнекового пресса для обвалки

мяса:

1 — конический перфорированный барабан; 2—вал с винтовой конической поверхностью; 3 — запорный конус

Метод прессования используется для выделения жидкой, текучей фракции при обработке шквары, коагуляции крови, шкур, в процессах обвалки, жиловки и сортировки мяса, при выработке бекона, формирования окороков, рулетов, для уплотнения продукции и в ряде других случаев. При этом следует отметить, что прессование по удельным энергозатратам и качеству вырабатываемой продукции в ряде случаев является более рациональным способом выделения жидкой фракции из мясопродуктов, чем центрифугирование, экстракция и другие способы.

По этой причине наибольшее распространение метод прессования получил на птицеперерабатывающих предприятиях средней мощности и на заготовительных предприятиях массового питания, а также в фермерских хозяйствах, занимающихся глубокой переработкой птицы. В настоящее время для механической обвалки тушек цыплят, цыплят-бройлеров, кур, уток, гусей, индеек, частей тощей баранины и козлятины на указанных предприятиях в основном применяют прессы типа «Уникон-500» производительностью по исходному сырью до 500кг/ч. Принципиально-конструктивная схема рабочего узла обвалочного пресса представлена на рисунке 1.

1 – чаша загрузочная; 2 – шнек-питатель; 3 – дефлектор; 4 – сепаратор;

5 – крышка; 6 – втулка; 7 – гайка

Однако, как показывает опыт эксплуатация таких прессов, данные машины имеют ряд весьма существенных недостатков:

- значительное потребление электрической энергии (до 0,011 кВтч/кг);

- недостаточная эксплуатационная надёжность (до 1000 ч на пластинах, до 1500 ч на гильзе);

- низкое качество перерабатываемого сырья.

Принцип работы. Продукт, измельченный крупными кусками, подается из загрузочной чаши в камеру для обработки, где захватывается вращающимся шнеком и транспортируется им вдоль камеры к узлу сепарации 4. Благодаря постепенному уменьшению шага витков шнека продукт, продвигаясь вдоль камеры для обработки, уплотняется и подходит к узлу сепарации в виде сплошной плотной массы. В узле сепаратора витки шнека, имеющие наименьший шаг, нажимая на продукт, продавливают его мягкую фракцию (мясо) в сепаратора. Твердая, уплотненная, несепарированая часть продукта (костная ткань) удаляется через кольцевой канал, образованный концевиком шнека 2 и подвижной втулки 6. Величина кольцевого канала регулируется в зависимости от вида сырья с помощью гайки 7.

Сепараторы в молочной промышленности, устройство, принцип действия.

Сущность процесса разделения (сепарирования) молока, как и любой гетерогенной системы5 заключается в осаждении дисперсной фазы в поле действия гравитационных и центробежных сил.

При сепарировании молоко разделяется на две фракции различной плотности: высокожирную (сливки) и низкожирную (пиезжиренное молоко).

По назначению различают сепараторы-молокоочистители, сепараторы-сливкоотделители, сепараторы для получения высоко-1 ирных сливок и универсальные со сменными барабанами.

По способу подачи молока и отвода продуктов сепарирования hi параты бывают открытые, полузакрытые и закрытые.

В открытых сепараторах производительностью до 0,3 кг/с подача молока, отвод сливок и обезжиренного молока происходят в 11(Прикосновении с воздухом. В этом случае образуется молочная пена, ухудшающая условия эксплуатации сепараторов. В полузакрытых сепараторах производительностью 0,5... 1 кг/с молоко пода-г гея открытым способом, а отвод продуктов — закрытым под напором. В закрытых (герметических) сепараторах производительностью свыше 1 кг/с подача молока и отвод продуктов сепарирования происходят без доступа воздуха под давлением по Фубам.

По способу удаления из барабана механических примесей и полкового сгустка сепараторы могут быть с ручной выгрузкой осадка (остановка сепаратора, разборка и очистка барабана), с периодической выгрузкой через окна в корпусе барабана (саморазгружающиеся) и с непрерывной выгрузкой осадка через сопла по периферии корпуса барабана (творожные).

В зависимости от типа привода сепараторы могут быть с ручным и электроприводом. Передача вращения от электродвигателя к барабану у сепараторов второй группы осуществляется с помощью винтовой пары или ременной передачи. Барабаны сепараторов небольшой производительности устанавливают непосредственно на валу двигателя.

Один из основных технологических параметров, характеризующих работу сепараторов, — температура сепарируемого или очищаемого продукта.

Молоко, направляемое на сепарирование или очистку, должно иметь температуру 40...45 "С. Высокотемпературное сепарирование проводят при температуре 60...85 "С, при сепарировании холодного молока продукт имеет температуру 4... 10 °С.

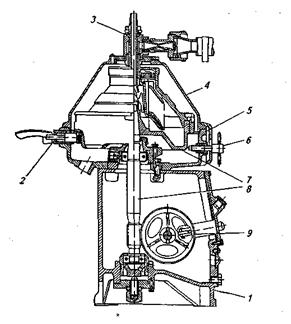

Основными узлами сепаратора любого типа (рис. 2.5) являются станина, состоящая из корпуса и чаши, барабан, приемно-вы-водное устройство и приводной механизм, включающий в себя вертикальный вал (веретено) и горизонтальный вал с зубчатым колесом.

В корпусе станины размещен приводной механизм, на вертикальном валу которого установлен барабан. Чаша станины закрыта крышкой, служащей для размещения приемно-выводного устройства. У саморазгружающихся и сопловых сепараторов имеется приемник осадка или сгущенной фракции (например, творожного сгустка). Электродвигатель фланцевого исполнения расположен сбоку от станины, и его вал соединяется с приводным механизмом через разгонную центробежную фрикционную муфту.

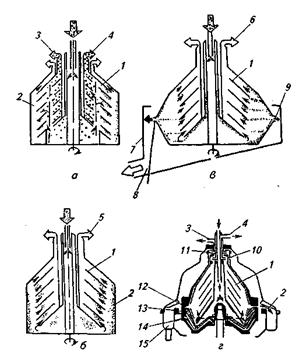

В зависимости от технологического назначения барабаны сепараторов различаются конструктивным исполнением (рис. 2.6).

Барабан сепаратора-сливкоотделителя открытого типа с ручной выгрузкой осадка (рис. 2.7) состоит из основания, уплотнительно-го кольца, тарелкодержателя, пакета тарелок, разделительной тарелки, корпуса и стяжной гайки. Основание барабана имеет сложную форму и представляет собой днище с центральной трубкой. В трубке имеется три прямоугольных канала для прохода молока в тарелкодержатель. Верхняя часть трубки имеет резьбу для крепления стяжной гайки. На ободе основания сделан вырез под фиксатор корпуса, а на конической части основания — выступ для фиксации тарелкодержателя с пакетом тарелок. В центре основания имеется продолговатый выступ, обеспечивающий надежное зацепление барабана с вертикальным валом сепаратора.

Пакет из 48...56 тарелок служит для образования межтарелочного пространства, в котором происходит разделение молока на сливки и обезжиренное молоко.

Зазор межтарелочного пространства создается тремя шипами нысотой 0,4 мм, расположенными на внешней стороне каждой та-рвлки. Последняя тарелка имеет шипы с обеих сторон, что позвони- г образовать зазор не только с соседней тарелкой, но и с осно-ипиием барабана. В каждой тарелке по три отверстия; при сборке ифелок в пакет формируются вертикальные каналы, через которые молоко распределяется в межтарелочном пространстве.

На верхней поверхности разделительной тарелки выполнены гри ребра, обеспечивающие необходимый зазор между внутренней поверхностью корпуса барабана и разделительной тарелкой. В Мрхней цилиндрической части разделительной тарелки есть от-нерстие для отвода сливок.

Корпус барабана имеет коническую форму с некоторым расширением в основании, которое образует грязевое пространство. Н нижней части корпуса с наружной стороны расположен фикса тор, входящий при сборке в вырез основания барабана. В верхней части шейки корпуса имеются два щелевых выходных канала для отвода обезжиренного молока, отверстие для выхода сливок и регулировочный винт, представляющий собой втулку с резьбой.

Количественное соотношение между сливками и обезжиренным молоком в сепараторах может изменяться в весьма широких пределах —от 1: 3 до 1 : 12. При этом необходимое соотношение достигается с помощью регулировочных устройств, принцип действия которых основан либо на изменении скорости истечения сливок или обезжиренного молока путем изменения напора, либо на изменении сечения выходного отверстия.

Сепаратор-молокоочиститель полузакрытого типа с ручной выгрузкой осадка:

корпус станины; 2 —тормоз; 3 — приемно-выводное устройство; 4— крышка сепаратора; маша станины; б—стопор барабана; 7—барабан; 8— вертикальный вал (веретено); 9— зубчатое колесо горизонтального вала

Технологические схемы барабанов сепараторов различных типов:

о —барабан сепаратора-разделителя (сливкоотделителя); б—барабан сепаратора-осветлителя (молокоочистителя); в — барабан соплового сепаратора (творожного); г — барабан сепаратора с периодической выгрузкой осадка; 1 — тарельчатые вставки; 2 — осадок (сепараторная слизь); 3 — тяжелая фракция (обезжиренное молоко); 4 —легкая фракция (сливки); 5 — осветленная жидкость (чистое молоко); б—творожная сыворотка; 7—приемник творога; 8 — творожный сгусток; 9— сопло; 10— напорный диск сливок; 11 — напорный диск обезжиренного молока; 12 — разгрузочные окна; 13 — подвижное днище (поршень); 14 — клапан управления движением поршня; 15 — приемник осадка

| <== предыдущая страница | | | следующая страница ==> |

| Прессы для обвалки мясного сырья. Устройство, принцип действия и правила эксплуатации | | | Трубчатая установка для пастеризации молока. Назначение и принцип действия |

Дата добавления: 2014-03-21; просмотров: 759; Нарушение авторских прав

Мы поможем в написании ваших работ!