Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Прессовые формовочные машины

Состав литейных линий.

В состав формовочных литейных линий входят следующие виды оборудования:

1. Формовочный агрегат – один или несколько.

2. Кантователи опок и форм.

3. Сборщики форм.

4. Стержнеукладчики.

5. Распаровщики.

6. Грузоукладчики.

7. Заливочные автоматы.

8. Выбивные комплексы.

9. Транспортные средства.

10. Перестановщики.

Типовые литейные линии имеют следующие рабочие участки:

1. Формовочный. На этом участке осуществляют изготовление полуформ, простановку стержней, сборку формы.

2. Заливочный. На этом участке формы нагружают и заливают металлом.

3. Охладительный. Здесь залитые в формах отливки охлаждаются. Охладительный участок перекрывается кожухом из листовой стали с присоединенными к нему трубами для отсоса выделяющихся из форм газов. Длина этого участка зависит от технологически необходимой продолжительности охлаждения залитых форм (это самый длинный участок).

4. Выбивной. Здесь производят выбивку отливок и распаровку опок.

При прессовании формовочная смесь сжимается между модельной плитой и прессовой головкой.

Основной недостаток прессования – относительно низкая равномерность уплотнения высоких форм. С повышением давления прессования равномерность уплотнения уменьшается, но при этом уменьшается и газопроницаемость. Поэтому чистое прессование применяют для относительно низких опок до 250 мм.

Существует три способа прессования:

1. Верхнее.

2. Нижнее.

3. Двустороннее.

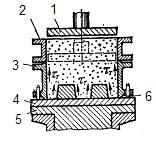

При верхнем прессовании смеси (рис. 1.37) на рабочем столе 5 прессовой машины монтируют плиту с моделью 4. На модельную плиту устанавливают опоку 3 по контрольным штырям 6 и наполнительную рамку 2. Выше наполнительной рамки находится траверса с прессовой колодкой 1.

Рисунок 1.37 – Схема верхнего прессования.

При подъеме стола прессовая колодка 1 входит внутрь наполнительной рамки, вытесняя из нее формовочную смесь в опоку. Нижняя плоскость колодки в конце прессования доходит до уровня верхней кромки опоки. На некоторых прессовых машинах опускается траверса с прессовой колодкой, а стол машины остается на месте.

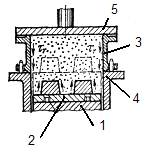

При нижнем прессовании смеси (рис. 1.38) стол 1 с модельной плитой 2 перемещается вертикально относительно наполнительной рамки 4. Модель перед прессованием располагается ниже верхней плоскости рамки 4, на которую устанавливают опоку 3.

Рисунок 1.38 – Схема нижнего прессования.

После заполнения опоки формовочной смесью над ней устанавливают траверсу 5. При подъеме стола смесь из рамки 4 впрессовывается в опоку снизу. Формовочная смесь в опоке прессуется моделью 2 при ее движении вверх. Ход стола должен быть равен высоте Н слоя смеси, для того чтобы в конце прессования плоскость модельной плиты совпала с плоскостью разъема опоки.

Двустороннее прессование объединяет два, выше рассмотренных, способа. Оно может осуществляться одновременно или последовательно.

Наиболее широко применяют верхнее прессование и верхнюю подпрессовку форм, так как при нижнем прессовании вследствие попадания формовочной смеси между столом и рамкой быстро изнашиваются трущиеся поверхности. Кроме того, затрудняется переналадка формовочных машин на другой размер опоки.

| <== предыдущая страница | | | следующая страница ==> |

| Оборудование формовочных отделений | | | Общая компоновка прессовых формовочных машин |

Дата добавления: 2014-03-21; просмотров: 669; Нарушение авторских прав

Мы поможем в написании ваших работ!