Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Особенности химического состава зерновых культур

Классификация и особенности строения зерновых культур

Классификация, особенности строения и химического состава зерновых культур. Показатели качества зерна.

Вопросы для обсуждения

Б

А

Схема расчета теплообменных аппаратов

А б

А

Классификация и конструкции теплообменных аппаратов

Охлаждающие агенты

Вода получила наиболее широкое распространение при охлаждении до 15-300С. Ее преимущества заключаются в высоких значениях удельных теплоемкости и теплоты парообразования, коэффициентов теплопроводности и теплоотдачи, взрыво- и пожаробезопасности, нетоксичности, дешевизне и доступности. Охлаждающая вода может находиться в жидком состоянии, а также и испаряться. Вода может использоваться как из естественных открытых водоемов, так и артезианская. Достоинством последней является малое изменение температуры (8 - 150С) в течение года. В случае дефицита воды применяют оборотную воду, охлаждая ее в градирнях.

Воздух также широко используется в промышленности в качестве охлаждающего агента для достижения тех же температур, что и при охлаждении водой. Его преимуществом является большая доступность, а недостатками – меньшие значения удельной теплоемкости, а также коэффициентов теплопроводности и теплоотдачи. Воздух широко используется для охлаждения оборотной воды в градирнях, которые представляют собой полые башни, заполненные насадкой. Сверху распыляется нагретая вода, а снизу противотоком движется воздух. Насадка служит для увеличения поверхности контакта фаз между этими теплоносителями.

Низкотемпературные холодильные агенты применяют для достижения более низких температур, в том числе и менее 00С. В их число входят холодильные рассолы (водные растворы солей), жидкие аммиак и диоксид углерода. Они циркулируют в холодильных машинах, где тепло отнимается при их испарении с последующей конденсацией при сжатии.

Теплообменные процессы – нагревание, охлаждение, конденсация паров, испарение жидкостей – проводятся в теплообменных аппаратах (теплообменниках). Теплообменники – аппараты предназначенные для передачи тепла от одних теплоносителей к другим.

По способу контакта теплоносителей теплообменники могут быть поверхностными и смешения. В поверхностных теплообменниках перенос тепла от одного теплоносителя к другому происходит через стенку, а в теплообменниках смешения – при непосредственном контакте теплоносителей. Поверхностные теплообменники подразделя-ются на рекуперативные (перенос тепла между теплоносителями происходит через разделяющую их глухую стенку) и регенеративные (попеременный контакт теплоносителей с одной и той же стенкой, телом).

Теплообменники смешения, как правило, конструктивно проще поверхностных теплообменников, однако смешение теплоносителей в химической технологии редко допустимо. Наиболее распространены поверхностные рекуперативные теплообменники.

По способу организации процесса теплообменники подразделяются на периодические и непрерывные, по своему назначению – на нагреватели, холодильники, испарители и конденсаторы.

По расположению в пространстве теплообменники могут быть вертикальными или горизонтальными. По конструкции поверхности теплообмена их можно подразделить на теплообменники из труб и из листового материала.

К теплообменникам, основу конструкции которых составляют трубы, относятся: кожухотрубчатые, типа «труба в трубе», оросительные, змеевиковые, оребренные.

Из листового материала изготавливаются теплообменники: с рубашкой, пластинчатые, спиральные.

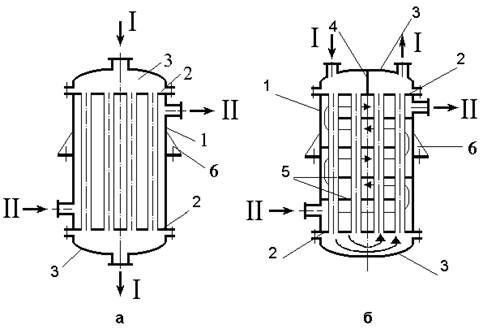

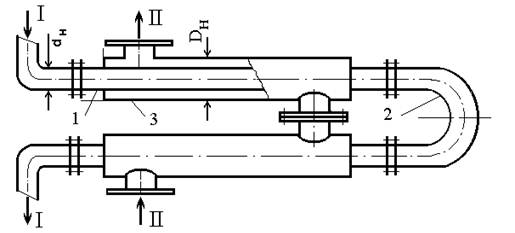

Кожухотрубчатые теплообменные аппараты. Кожухотруб-чатые теплообменники относятся к числу наиболее широко применяемых поверхностных теплообменников. Теплообменники могут быть вертикальными или горизонтальными. Вертикальные теплооб-менники более просты в эксплуатации и занимают меньшую производственную площадь. На рис. 1 показаны кожухотрубчатые теплообменники, которые состоят из корпуса, или кожуха 1, к которому приварены трубные решетки 2. В трубных решетках, представляющих собой диск с отверстиями (рис. 3), закреплен герметично пучок труб. К трубным решеткам крепятся с помощью фланцевых соединений (на прокладках и болтах) крышки 3. К корпусу приварены лапы 6, на которые устанавливают теплообменник.

В кожухотрубчатом теплообменнике одна из обменивающихся теплом сред движется внутри труб (в трубном пространстве), а другая – в межтрубном пространстве между трубами и кожухом.

Если теплоноситель по трубному пространству проходит только в одном направлении – такой теплообменник называется одноходовым (рис. 1а). При двух и более последовательных проходах теплоносите-ля через трубное пространство теплообменники называются многоходовыми по трубному пространству (рис. 1б). Разбивку на

Рис. 1. Кожухотрубчатые теплообменники: а – однохо-довый; б – двуходовый по трубному пространству: 1 – кожух, 2 – трубные решетки, 3 – крышки, 4 – перегородка в крышке, 5 – поперечные перегородки в межтрубном пространстве,

6 – лапы; I и II – входы и выходы теплоносителей

ходы в трубном пространстве производят установкой перегородок 4 в крышках теплообменника. Перегородки размещают таким образом, чтобы на каждый ход приходилось примерно одинаковое число труб.

Одноходовые кожухотрубчатые теплообменники обычно используются при больших расходах теплоносителя в трубах или при теплопередаче, определяемой теплоотдачей в межтрубном пространстве. Одноходовые кожухотрубчатые теплообменники могут использоваться в качестве испарителей.

Многоходовые по трубному пространству кожухотрубчатые теплообменники применяются в качестве подогревателей жидкостей и конденсаторов. Многоходовые теплообменники целесообразно использовать для проведения процессов теплообмена при высоких тепловых нагрузках.

При одинаковом диаметре кожуха и числе труб площадь поперечного сечения трубного пространства для прохода теплоносителя у многоходового теплообменника меньше по сравнению с одноходовым. Меньшая площадь сечения вызывает большую скорость течения теплоносителя, а следовательно, и больший коэффициент теплоотдачи. Однако увеличение скорости течения теплоносителя и длины пути его движения сопровождается увеличением гидравлического сопротив-ления. Поэтому с экономической точки зрения более шести ходов по трубному пространству в теплообменниках не делают. Аналогичными соображениями руководствуются, устанавливая перегородки в продольном направлении (вдоль труб) в межтрубном пространстве

(рис. 4б). Такое разбиение перегородками межтрубного пространства приводит к последовательному движению теплоносителя сначала в одном направлении вдоль труб, затем в противоположном и т.д. Число таких проходов теплоносителя вдоль труб называется числом ходов теплообменника по межтрубному пространству. Недостаток много-ходовых теплообменников заключается также в невозможности использования противотока, обеспечивающего наибольшую движущую силу; в них наблюдается смешанный ток.

Для увеличения скорости и удлинения пути движения теплоносителя в межтрубном пространстве могут устанавливаться поперечные сегментные перегородки 5. Это приводит к перекрестному току теплоносителей и не является признаком многоходового теплообменника.

При выборе пути движения теплоносителей через теплообменник руководствуются следующими соображениями. По трубам (по сравнению с межтрубным пространством) обычно пропускают жидкость либо более агрессивную и более загрязненную, либо находящуюся под большим давлением. По межтрубному пространству обычно направляется пар. В многоходовом теплообменнике в трубное пространство нельзя направлять жидкость или пар, если они меняют свое агрегатное состояние.

Обычно среды направляют противотоком друг к другу. Ввод теплоносителя в теплообменник проводят таким образом, чтобы направление движения теплоносителя совпадало с направлением движения за счет естественной конвекции, вызванной изменением плотности теплоносителя при нагреве или охлаждении.

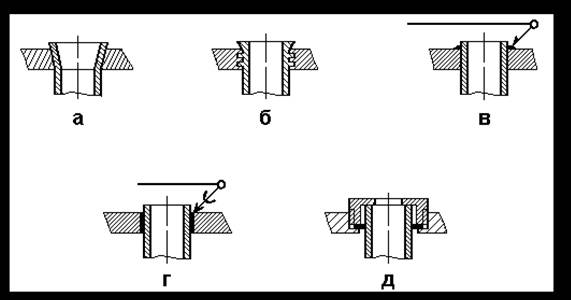

Трубы закрепляются в трубных решетках (рис. 2) развальцовкой (а, б), сваркой (в) или пайкой (г). Изредка используется соединение с помощью сальников (д).

Рис. 2. Крепление труб в трубных решетках:

а – развальцовкой; б – развальцовкой с канавкой; в – сваркой; г – пайкой; д – сальниковыми устройствами

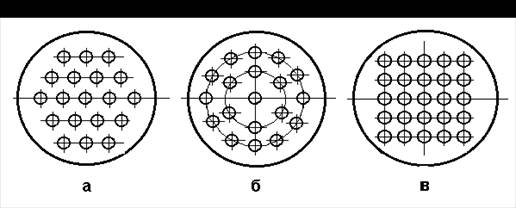

Размещают трубы (рис. 3) по вершинам правильных шести-угольников (а), по концентрическим окружностям (б) или по вершинам правильных прямоугольников (в). Если трубы жестко закреплены (сварка, пайка, развальцовка) в трубных решетках, а решетки жестко связаны с кожухом аппарата, то такая конструкция аппарата называется конструкцией с неподвижным или жестким креплением трубных решеток (рис. 1).

Рис. 3. Способы размещения труб в трубных решетках:

а – по периметрам правильных шестиугольников; б – по концентрическим окружностям; в – по периметрам прямоугольников (коридорное расположение)

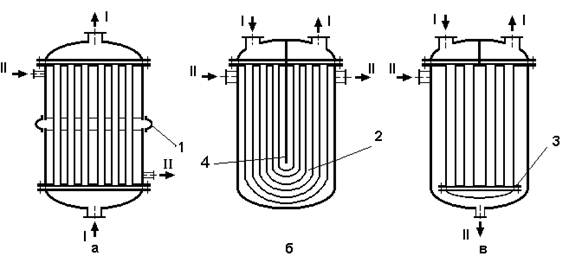

При значительной разности температур кожуха и труб (равной приблизительно или более 500С) или большой длине труб применяются аппараты, допускающие перемещение друг относительно друга труб и кожуха (рис. 4). Это необходимо для избежания возникновения напряжений при неодинаковом линейном температурном расширении (удлинении) труб и кожуха, что может привести к разрушению аппаратов с двумя неподвижными трубными решетками.

В качестве компенсирующего устройства могут применяться линзовыекомпенсаторы 1 (рис. 4а), соединяющие две части кожуха теплообменника и упруго деформирующиеся при возникновении напряжений. В теплообменниках с U-образными трубами (рис. 4б) имеется одна трубная решетка, в которую жестко закреплены оба конца U-образных труб 2. Такая конструкция также обеспечивает некоторое перемещение труб относительно кожуха, не приводя к возникновению напряжений. Однако линзовое компенсационное устройство недостаточно надежно в эксплуатации и может применяться при невысоких давлениях в межтрубном пространстве теплообменника (обычно до 1,6 МПа). Теплообменники с U-образными трубами сложны в изготовлении. Кроме того, в них довольно трудно проводить очистку внутренней поверхности труб. Таких недостатков лишена конструкция теплообменного аппарата с плавающей головкой с компенсацией в виде подвижной трубной решетки (рис. 4в). В таком аппарате подвижная трубная решетка 3 соединена с дополнительной внутренней крышкой трубной системы. Это позволяет свободно перемещаться

Рис. 4. Кожухотрубчатые теплообменники, применяемые при большой разности температур между кожухом и трубами:

а – с линзовым компенсатором; б – с U-образными трубами; в – с плавающей головкой. 1 – линзовый компенсатор; 2 – U-образ-ные трубы; 3 – подвижная трубная решетка; 4 – продольная перегородка в межтрубном пространстве

трубному пучку независимо от кожуха аппарата даже при значительных температурных линейных разностях расширения труб и корпуса. Напряжения, вызванные разностями температур, могут возникнуть в аппаратах такой конструкции лишь при существенном различии температур самих труб. Теплообменники с плавающей головкой из-за усложнения конструкции по сравнению с аппаратами других типов являются более дорогими, но эти затраты оправдываются надежностью при эксплуатации.

Теплообменники типа «труба в трубе». Теплообменники типа «труба в трубе» состоят из последовательно соединенных секций. Каждая секция представляет собой конструкцию из двух концентрически расположенных труб. Один из теплоносителей движется по внутренней трубе, а другой – по кольцевому пространству между трубами (рис. 5). Внутренняя труба, называемая теплообменной 1, с диаметром dн соединяется с другой секцией калачом 2. Внешняя труба с диаметром Dн называется кожуховой 3. Кольцевое пространство секции соединяется с другим кольцевым пространством следующей секции с помощью патрубков.

Рис. 5. Теплообменник типа "труба в трубе" 1 – теплообменная труба; 2 – калач; 3 – кожуховая труба; I, II –входы и выходы теплоносителей

При подборе размеров теплообменной и кожуховой труб даже при небольших расходах в теплообменниках типа «труба в трубе» можно обеспечить большие скорости движения теплоносителей. Это позволяет достигать высоких коэффициентов теплоотдачи теплоносителей при их низких расходах. Недостатком таких аппаратов является громоздкость и большая металлоемкость на единицу поверхности теплообмена. Теплообменники этого типа целесообразно применять, когда требуется небольшая поверхность теплообмена (не более 20-30 м2).

Оросительные теплообменники.Оросительные теплообмен-ники представляют собой конструкцию, изображенную на рис. 6. Трубы 1, по которым протекает теплоноситель, располагаются горизонтально параллельными рядами: одна под другой. Каждый ряд труб посредством калачей 2 соединяется со следующим рядом труб. Над рядами труб располагается желоб 3 с зубчатыми краями, в который подается вода. Вода из желоба стекает вниз и орошает последовательно ряды труб. Орошение из желоба стараются проводить равномерно по длине труб. Под рядами труб для сбора отработанной воды располагается поддон 4.

Оросительные теплообменники в основном применяются в качестве холодильников и конденсаторов. По сравнению с кожухотрубчатыми в оросительных теплообменниках расход охлаждающей воды меньше. Меньший расход объясняется отводом тепла от труб за счет испарения воды. Такая простая конструкция теплообменника обеспечивает доступность наружной поверхности труб для очистки.

Рис. 6. Оросительный тепло-обменник: 1 – секция прямых труб; 2 – калачи; 3 – распреде-лительный желоб; 4 – поддон

Оросительные теплообменники обладают следующими недостатками: громоздкость. неравномерность смачивания труб, как по их длине, так и по высоте; большая коррозия труб окружающим воздухом; загрязнение окружающей среды каплями и парами охлаждающей воды; невосполнимая потеря воды за счет испарения; небольшие значения коэффициентов теплоотдачи.

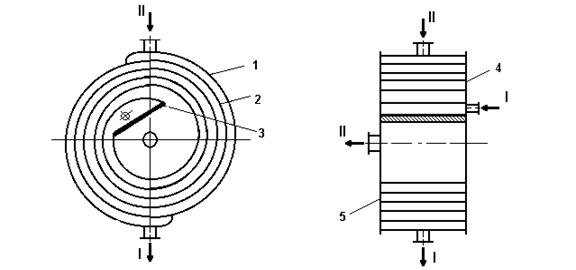

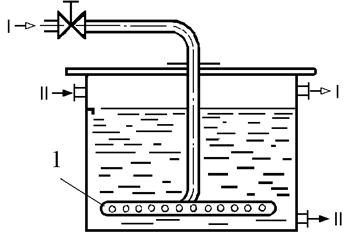

Змеевиковые теплообменники. Теплообменники такого типа (рис. 7) обычно изготавливают из труб диаметром 15 - 89 мм, сгибая их в виде цилиндрической или плоской спирали 1. Змеевики устанавливают непосредственно внутри аппарата 2, погружением в теплоноситель. Один теплоноситель движется внутри трубы змеевика, а другой снаружи змеевика в аппарате. Внутри аппарата может располагаться один или несколько змеевиков. Для интенсификации теплоотдачи от наружной стенки змеевика за счет увеличения скорости движения теплоносителя в аппарате устанавливают внутренний стакан 3, уменьшающий проходное сечение для теплоносителя II, или перемешивающее устройство. Погружные змеевиковые теплообменники

Рис. 7 Змеевиковый теп-лообменник: 1 – спиральный змеевик; 2 – корпус аппарата; 3 – внутренний стакан; 4 – конструкция для крепления змеевика

просты по конструкции. Коэффициенты теплопередачи в них относительно невелики.

Змеевиковые теплообменники имеют доступную для ремонта и очистки поверхность, могут использоваться при высоком давлении и химически агрессивных теплоносителях. Стоимость теплообменников такой конструкции невысока. Они применяются при требуемых поверхностях теплообмена не более 10-15 м2.

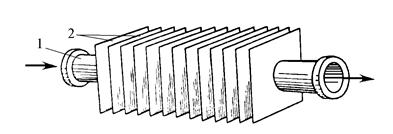

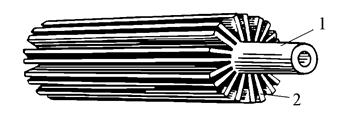

Оребренные теплообменники. Оребренные теплообменники (рис. 8) представляют собой конструкцию, состоящую из труб 1, на которых располагаются в продольном либо в поперечном направлении ребра 2. Ребристая поверхность гораздо больше поверхности труб. Это позволяет использовать оребренные теплообменники в тех случаях, когда коэффициенты теплоотдачи теплоносителей сильно различаются. Оребрение располагают со стороны теплоносителя, имеющего наименьший коэффициент теплоотдачи (газы, вязкие жидкости). Оребрением увеличивают тепловую нагрузку аппарата за счет увеличения поверхности теплоотдачи, а также коэффициента теплоотдачи путем турбулизации потока теплоносителя, в последнем случае ребра либо надрезаются и отгибаются в стороны, либо выполняются в виде спирали. Ребра должны иметь высокие коэффициенты теплопроводности и хороший контакт с трубами (литье, сварка, пайка), то есть обладать малым термическим сопротивлением.

Рис. 8 Элементы оребренных теплообменников:

1- труба; 2- ребра

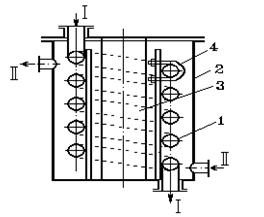

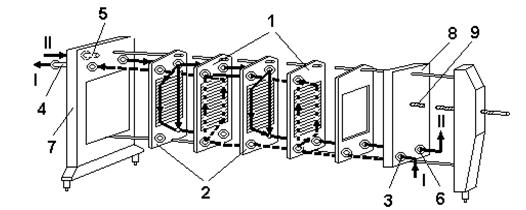

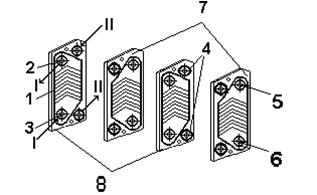

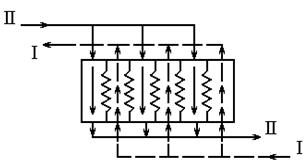

Пластинчатые теплообменники. В пластинчатом теплооб-меннике (рис. 9) поверхность теплообмена образуется гофрирован-ными штампованными пластинами. Пластины соединяются между собой с использованием специальных прокладок из термостойких материалов. Пластинчатые теплообменники могут быть разборной, полуразборной и неразборной сварной конструкции. В результате образуется система узких каналов шириной 3-6 мм, по которым движутся теплоносители, не смешиваясь друг с другом. Каждая пластина отделяет один теплоноситель от другого, являясь поверхностью теплопередачи. Из-за малого сечения каналов в пластинчатых теплообменниках скорости течения теплоносителей высоки, что обеспечивает высокие коэффициенты теплоотдачи при относительно невысоких гидравлических сопротивлениях.

|

|

| б | в |

Рис. 9 Пластинчатый теплообменник: а – монтажная схема однопоточного аппарата: 1 – четные пластины; 2 – нечетные пластины; 3,4 – штуцера для входа и выхода теплоносителя I;

5,6 – штуцера для входа и выхода теплоносителя II; 7 – неподвижная головная плита; 8 – подвижная головная плита; 9 – стяжное винтовое устройство; б – устройство пластин: 1,4 – прокладки; 2,3 – отверстия для теплоносителя I; 5,6 – отверстия для теплоносителя II; 7 – четные пластины; 8 – нечетные пластины; в – схема движения теплоносителей в однопоточном (одноходовом) теплообменнике

Другим достоинством таких теплообменников является простота их очистки при разборной конструкции. Однако эти теплообменники не могут работать при высоких давлениях теплоносителей. Кроме того, возникают сложности с подбором материалов для прокладок между пластинами, которые должны быть эластичны и химически стойки к воздействию теплоносителей.

Спиральные теплообменники. В спиральных теплообменниках (рис. 10) поверхность теплообмена образована двумя металличес-кими листами 1 и 2, свернутыми по спирали. С торцов спирали на прокладках устанавливаются крышки. В центре спирали и по ее краям устанавливаются штуцеры для подвода и отвода теплоносителей. Теплоносители движутся по двум узким спиральным изолированным друг от друга каналам прямоугольного сечения шириной 2-8 мм, обычно противотоком.

Рис. 10. Спиральный теплообменник: 1, 2 – листы, свернутые в спирали; 3 – перегородка; 4, 5 – крышки

Основными преимуществами спиральных теплообменных аппаратов являются их компактность и высокая интенсивность теплообмена. Спиральные теплообменные аппараты используют для нагрева и охлаждения жидкостей, газов и парогазовых смесей.

Спиральные теплообменники компактны, работают при высоких скоростях теплоносителей и обладают относительно малым гидравлическим сопротивлением. Однако теплообменники такого типа имеют и недостатки. Они могут использоваться при невысоком давлении теплоносителей (до 1,0 МПа) и сложны в изготовлении.

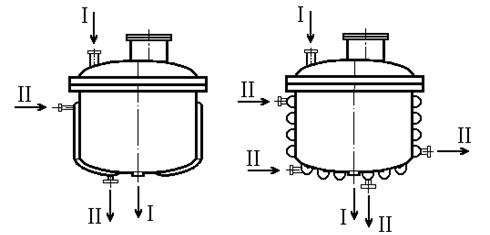

Теплообменные аппараты с рубашками. Для подвода и отвода тепла в аппаратах могут использоваться теплообменные рубашки

(рис. 11).

В теплообменниках с рубашками в качестве поверхности теплообмена используют поверхность самого аппарата. Рубашки с помощью прокладок и болтов или сваркой крепятся к корпусу аппарата. Один теплоноситель движется внутри аппарата, а другой – по пространству между рубашкой и стенкой аппарата. Поверхность теплообмена при такой конструкции ограничена площадью поверхности аппарата и обычно не превышает 10 м2. Теплообменные рубашки используются при давлении теплоносителя не более 0,6-1,0 МПа. Теплообменные рубашки могут выполняться не только из листового металла, но и из приваренных к стенкам аппарата полутруб, труб и угловой стали. Недостатком данных теплообменников является малое значение коэффициента теплоотдачи от стенок к теплоносителю, находящемуся в аппарате, вследствие малой скорости его движения.

Рис. Теплообменные аппараты с рубашками:

а – с гладкостенной приварной рубашкой; б – с теплообменной рубашкой из полутруб

Для интенсификации теплообмена в аппарате могут быть установлены перемешивающие устройства. Достоинствами теплооб-менников с рубашками являются простота конструкции и удобство очистки внутренней поверхности аппарата.

Смесительные теплообменники. Теплообмен при непосредственном контакте теплоносителей друг с другом обладает наибольшей интенсивностью и эффективностью. Однако смешение теплоносителей не всегда технологически возможно. Смешение возможно в тех случаях, когда теплоносителями является одно и то же вещество, либо когда смесь теплоносителей легко разделяется на исходные теплоносители, либо когда изменение состава теплоносителя в результате смешения с другим теплоносителем технологически оправдано или теплоносители в теплообменниках смешения могут находиться в различных фазовых состояниях. Причем фазовое состояние теплоносителей может изменяться в процессе теплообмена. Смешение потоков теплоносителей может быть прямоточным или противоточным. Фазовое состояние теплоносителей определяет конструкцию аппарата, позволяющую оптимальным образом проводить процесс теплообмена.

Конструкция смесительного теплообменного аппарата должна обеспечить высокий коэффициент теплопередачи и высокую поверхность соприкосновения теплоносителей. Для этого в аппаратах устанавливаются устройства, турбулизирующие течение и разделяющие потоки жидких теплоносителей на капли, струи, пленки, а газообразных теплоносителей – на мелкие пузырьки.

Для смешения газовых потоков теплоносителей используется емкостное оборудование, снабженное инжекторами. Смешение жидкостей также проводится в емкостном оборудовании с помощью инжекторов или различных конструкций перемешивающих устройств (механические мешалки, насосы). Смешение газовых (паровых) и жидкостных потоков может быть осуществлено в аппаратах множества конструкций: в емкостях с помощью барботеров или в колоннах, снабженных для увеличения контакта между фазами полками, насадкой, тарелками, различными разбрызгивающими устройствами. При смешении газовых или жидкостных потоков с целью теплообмена с твердой гранулированной фазой обычно используются аппараты со взвешенным (псевдоожиженным) слоем твердой фазы.

Из-за большого разнообразия конструкций, рассмотрим лишь некоторые из них. Наиболее часто теплообменники смешения используются для конденсации паров. При этом конденсаторы смешения подразделяются на сухие и мокрые. В сухих конденсаторах смешения конденсат отводится вместе с охлаждающей жидкостью, обычно, самотеком, а неконденсирующиеся газы отсасываются отдельно вакуум-насосом. В мокрых конденсаторах смешения газы, конденсат и охлаждающая жидкость откачиваются из аппарата насосом совместно.

Конденсатор смешения рассмотрим на примере сухого полочного аппарата (рис. 12). Конструкции полок весьма разнообразны: они могут быть сегментными, кольцевыми, коническими и т.д. Сверху подается в аппарат охлаждающая жидкость, а снизу пар. Охлаждающая жидкость, стекая сверху по перфорированным полкам, разделяется на множество струй, контактирующих с паровым потоком. В результате пары конденсируются, смешиваясь с потоком охлаждающей жидкости, и стекают по барометрической трубе высотой около 10 м в приемный колодец.При этом за счет гидростатического давления столба жидкости в барометрической трубе создается разность давлений на поверхности колодца (обычно атмосферное) и в корпусе конденсатора, приводящая к вакуумированию последнего. Барометрическая труба, помещенная в слой жидкости в колодце, образует гидрозатвор, препятствующий подсосу в аппарат атмосферного воздуха. Некоторое количество неконденсирующихся газов, попадающее в аппарат с жидкостью и паром, отводится из верхней части конденсатора с помощью вакуум - насоса. Такие аппараты, как будет показано ниже, используются в многокорпусных выпарных установках для конденсации паров и создания вакуума.

Рис. 12. Сухой противоточный полочный барометрический конденсатор: 1 – корпус;

2 – распределительные полки; 3 – штуцер для подвода пара; 4 –штуцер для подвода охлаждающей жидкости; 5 – штуцер для отвода охлаждающей жидкости и конденсата; 6 – барометрическая труба; 7 – колодец; 8 – штуцер для отвода неконденси-руемых газов

Насадочные теплообменники смешения могут использоваться как для конденсации паров, так и для охлаждения газа жидкостью или жидкости газом.

В насадочных колоннах (рис. 13) жидкость подается через распределительное устройство сверху аппарата 1. Равномерно распределенная по сечению аппарата жидкость попадает на насадку 2 и, стекая в виде тонкой пленки вниз, контактирует с газовой фазой, поднимающейся вверх. Насадка служит для увеличения поверхности контакта между жидкой и газообразной фазами. Насадка насыпается внавал или укладывается в определенном порядке на опорную колосниковую решетку 3. В качестве насадки используют кольца, седла, стальные спирали, сетки, куски кокса, кварца и т.д. Снизу аппарата противотоком к жидкой фазе подается газ.

|

Рис. 13. Насадочная колонна:

1 – распределительное устрой-ство, 2 – насадка, 3 – опорная решетка

|

Насадочные аппараты могут применяться и в качестве поверхностных регенеративных теплообменников. В этом случае теплоносители проходят через слой насадки попеременно. Для непрерывного проведения процесса устанавливаются параллельно два аппарата. В одном из них нагревающий агент отдает тепло насадке, а в другом в это время охлаждающий агент его отбирает. Потоки теплоносителей попеременно переключают от одного аппарата к другому.

В емкостном оборудовании для эффективного смешения газового потока с жидким используются барботёры (рис. 14).

Рис. 14. Смесительный аппарат с барботером:

1 – барботер, I – газ; II – жидкость

Барботером 1 является устройство в виде трубы, изогнутой по окружности, спирали или иным образом, и уложенное на дне аппарата. В стенах труб имеется множество мелких отверстий для разбиения потока на струи или пузыри.

Выбор типа теплообменного аппарата. Для проведения процесса теплообмена необходимо подобрать такую конструкцию теплообменного аппарата, которая обеспечила бы выполнение поставленной задачи с минимальными затратами. Выбор конструкции теплообменного аппарата зависит от температур и давлений, при которых будет проходить процесс теплообмена, агрегатного состояния, физико-химических свойств, химической агрессивности и расходов теплоносителей, тепловой нагрузки аппарата и необходимости очистки теплообменной поверхности от возможных загрязнений.

В качестве критерия оптимальности выбора конструкции и конструктивных параметров аппарата обычно используются экономические затраты. Кроме того, оптимальная конструкция аппарата может подбираться при наложении ограничений на несколько параметров по принципу: параметры не должны выходить за заданные пределы (габаритный размер, масса и т.д.)

Под расчетом понимают определение основных размеров аппарата (например, диаметра, высоты, поверхности теплообмена и т.д.) и характеристик процесса (гидродинамических, конструктивных и технико-экономических). Различают в этих рамках – проектный и поверочный расчеты. Проектный расчет проводится с целью определения основных размеров аппарата при заданных технологических параметрах процесса (производительности, температуре, давлении и т.д.). Поверочный расчет является проверкой работоспособности конкретного аппарата, т.е. обеспечение им заданных параметров процесса. Обычно тепловой расчет представляет собой совокупность проектного и поверочного расчетов.

Расчет теплообменных аппаратов производится в следующей последовательности:

- выбор конструкции теплообменного аппарата;

- тепловой расчет аппарата;

- гидравлический расчет аппарата;

- конструктивный расчет аппарата;

- технико-экономический расчет;

- анализ полученных результатов и выбор оптимального варианта.

Проектировщик на основе технического задания на проектирование, которое включает расход, начальную и конечную температуры, давление теплоносителей, возможные ограничения на гидравлическое сопротивление, конструктивные параметры аппарата и технико-экономические показатели, проводит анализ существующих конструкций теплообменной аппаратуры и выбирает одну, наиболее приемлемую из них.

Рассмотрим схему расчета наиболее распространенного кожухотрубчатого теплообменного аппарата. Расчет производится методом последовательных приближений. В качестве исходных данных могут быть заданы: расход одного теплоносителя (G1), начальные и конечные температуры теплоносителей (T1k,T2k,T1н,T2н), где нижние индексы 1, 2 – условно присвоенные номера теплоносителей, н – начальное, к – конечное состояние теплоносителей. Требуется определить параметры процесса и теплообменного аппарата, обеспечивающие выполнение исходных данных. Выделим основные этапы расчета. Сначала производится проектный ориентировочный расчет, результаты которого являются начальным приближением к намеченной цели.

1.Распределение теплоносителей по трубному и межтрубному пространству. При выборе пространства для движения теплоносителей исходят из следующих соображений: а) в трубы направляют жидкость или газ с меньшим расходом (подбирая число труб и ходов, появляется возможность увеличить скорость движения теплоносителя), с большей вязкостью, теплоноситель не меняющий своего агрегатного состояния. Все эти мероприятия преследуют цель – обеспечение примерного равенства коэффициентов теплоотдачи со стороны трубного и межтрубного пространств; б) в трубы, вследствие относительной легкости очистки поверхности, направляется более загрязненный теплоноситель; в) в трубы направляется более горячий теплоноситель, что позволит уменьшить потери тепла в окружающую среду. Допустим, что по исходным данным Т1 > Т2 и 1 – теплоноситель, направляемый в трубное, а 2 – в межтрубное пространство теплообменного аппарата.

2.Выбор взаимного направления движения теплоносителей (учитывается преимущество противотока по сравнению с прямотоком) и предварительное распределение штуцеров для входа и выхода теплоносителей, учитывающее целесообразность совпадения направлений вынужденной и естественной конвекции при движении теплоносителей. Противоточное движение теплоносителей друг относительно друга обеспечивает большую среднюю движущую силу по сравнению с прямоточным движением. Преимущества противоточного движения теплоносителей относятся к процессам теплообмена без изменения агрегатного состояния теплоносителей. Если температура хотя бы одного из теплоносителей остается постоянной вдоль поверхности теплообменника (процессы конденсации насыщенных паров или кипения), то направление движения теплоносителей не оказывает влияния на среднюю разность температур.

3.Выбор начального (нулевого) приближения критерия Рейнольдса, например  , соответствующего турбулентно-му режиму течения в трубах, где верхний индекс соответствует номеру приближения, а нижний «тр» или «мтр» –для течения теплоносителя по трубному или межтрубному пространству соответственно. Такое значение критерия Рейнольдса обеспечит сочетание интенсивной теплоотдачи и умеренных затрат на преодоление гидравлического сопротивления при перемещении теплоносителя. В общем случае значение критерия Reтр может служить одним из параметров оптимизации.

, соответствующего турбулентно-му режиму течения в трубах, где верхний индекс соответствует номеру приближения, а нижний «тр» или «мтр» –для течения теплоносителя по трубному или межтрубному пространству соответственно. Такое значение критерия Рейнольдса обеспечит сочетание интенсивной теплоотдачи и умеренных затрат на преодоление гидравлического сопротивления при перемещении теплоносителя. В общем случае значение критерия Reтр может служить одним из параметров оптимизации.

4.Определение тепловой нагрузки аппарата из уравнения теплового баланса:

(1)

(1)

или  , (2)

, (2)

где  – тепловая нагрузка аппарата, Вт; G – массовый расход теплоносителя, кг/с;

– тепловая нагрузка аппарата, Вт; G – массовый расход теплоносителя, кг/с;  – удельная энтальпия теплоносителя, Дж/кг.

– удельная энтальпия теплоносителя, Дж/кг.

Если теплообмен протекает без изменения агрегатного состояния теплоносителя, то изменения энтальпий определяются по формулам

, (3)

, (3)

, (4)

, (4)

где ср1, ср2 –средние удельные теплоемкости теплоносителя в заданном интервале изменения температур.

В случае изменения агрегатного состояния теплоносителя (конденсация пара, испарение жидкости, химические реакции) при вычислении теплового баланса необходимо учитывать количество тепла, образующегося в результате физического или химического превращения. Например, при конденсации насыщенного пара энтальпия единичной массы изменяется на величину удельной теплоты конденсации r:

. (5)

. (5)

При охлаждении перегретого пара, его конденсации и охлаждении конденсата изменение энтальпии (3) можно переписать в виде

. (6)

. (6)

Из уравнения теплового баланса (2) определяется расход второго теплоносителя, если он не задан. Если расходы теплоносителей заданы, то определяется неизвестная конечная температура второго теплоносителя.

Когда в уравнении теплового баланса (2) неизвестны две величины: расход и конечная температура второго теплоносителя, задача становится неразрешимой без задания одной из этих величин. Задание расхода или конечной температуры проводится исходя из технологических особенностей проекта. При этом необходимо учитывать, что расход теплоносителя должен быть больше минимального, при котором движущая сила теплопередачи обращается в ноль. Как правило, разность температур между теплоносителями на входе и выходе из теплообменника должна быть больше 5-10 К. Подбор одной из указанных выше величин ставит перед проектировщиком оптимизационную задачу, в которой данная величина будет являться параметром оптимизации. Кроме того, оптимизироваться может и вид теплоносителя.

5. Определение средних температур и средней разности температур теплоносителей. Средние температуры теплоносите-лей определяются в следующей последовательности. Сначала находится средняя температура теплоносителя, у которого она изменяется на меньшее число градусов. Средняя температура этого теплоносителя принимается равной среднему арифметическому между начальной и конечной его температурами:

,(7)

,(7)

где i – номер теплоносителя с меньшим изменением температуры.

Средняя температура другого теплоносителя определяется по формуле

,

,

гдеj – номер теплоносителя с большим изменением температуры;

DТcp – средняя разность температур теплоносителей, которая находится в зависимости от схемы движения теплоносителей друг относительно друга.

При противоточном и прямоточном течении теплоносителей средняя разность температур рассчитывается обычно как среднелогарифмическая между разностями температур теплоносителей на концах теплообменного аппарата (рис. 15, 16), полагая возмож-ность применения модели идеального вытеснения (4.31)

Рис. 15. Схемы взаимного движения теплоносителей

(9)

(9)  (10)

(10)

.(11)

.(11)

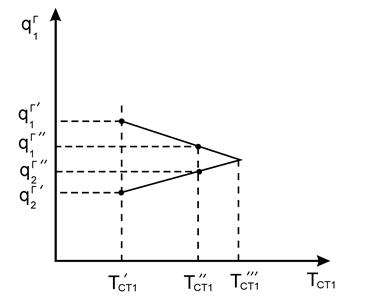

Рис. 16 Распределение температуры по длине аппарата при прямоточном (а) и противоточном (б) взаимном движении теплоносителей:L – длина труб в теплообменнике,  и

и

– разности температур теплоносителей на концах аппарата

– разности температур теплоносителей на концах аппарата

При перекрестном и смешанном токе теплоносителей DТср находится с учетом поправки  , зависящей от направления взаимного течения теплоносителей и соотношения температур. Значение поправочного множителя

, зависящей от направления взаимного течения теплоносителей и соотношения температур. Значение поправочного множителя  можно определить по графикам, приведенным в справочной литературе:

можно определить по графикам, приведенным в справочной литературе:

.(12)

.(12)

6.Нахождение коэффициента теплопередачи и требуемой поверхности. В зависимости от выбранной конструкции теплообменного аппарата и свойств теплоносителей по справочным таблицам проектировщик выбирает ориентиро-вочное значение коэффициента теплопередачи  .Таблица ориентировочных значений коэффициентов теплопередачи приведена в справочной литературе. Затем из основного уравнения теплопередачи определяется требуемая ориентиро-вочная поверхность теплопередачи:

.Таблица ориентировочных значений коэффициентов теплопередачи приведена в справочной литературе. Затем из основного уравнения теплопередачи определяется требуемая ориентиро-вочная поверхность теплопередачи:

. (13)

. (13)

На основе ориентировочного расчета поверхности теплопередачи Fр(0) проводится выбор стандартного аппарата или при проектировании нестандартного оборудования задание конструктивных параметров аппарата (диаметр труб, длина труб, их число и т.д.).

При выборе стандартного кожухотрубчатого теплообменного аппарата в качестве дополнительного параметра необходимо знать ориентировочное число труб на один ход теплоносителя, протекающего по трубному пространству, которое определяется исходя из выбранного значения критерия  .

.

Ориентировочное число труб на один ход теплоносителя, протекающего по трубному пространству, определяется по формуле

, (14)

, (14)

где G – массовый расход теплоносителя, кг/с;  – критерий Рейнольдса;

– критерий Рейнольдса; – средняя скорость течения теплоносителя в трубах, м/с; dв – внутренний диаметр трубы, м;r – плотность, кг/м3;m – коэффициент динамической вязкости, Па•с. В обозначении труб указывается наружный диаметр труб dн (мм) и толщина ее стенокdст (мм). Например, 25 ´ 2, тогда

– средняя скорость течения теплоносителя в трубах, м/с; dв – внутренний диаметр трубы, м;r – плотность, кг/м3;m – коэффициент динамической вязкости, Па•с. В обозначении труб указывается наружный диаметр труб dн (мм) и толщина ее стенокdст (мм). Например, 25 ´ 2, тогда  .

.

Таким образом, на основе  и

и  выбирается стандартный теплообменник с числом труб

выбирается стандартный теплообменник с числом труб  и поверхностью

и поверхностью  .

.

7.Поверочный расчет. Он сводится к нахождению требуемой расчетной поверхности теплопередачи  в выбранном стандартном теплообменном аппарате и сопоставлению её с

в выбранном стандартном теплообменном аппарате и сопоставлению её с  . Для определения значения поверхности теплопередачи

. Для определения значения поверхности теплопередачи  необходимо рассчитать значение коэффициента теплопередачи в первом приближении

необходимо рассчитать значение коэффициента теплопередачи в первом приближении  в выбранном теплообменнике. Значение коэффициента теплопередачи

в выбранном теплообменнике. Значение коэффициента теплопередачи  находится обычно с помощью правила аддитивности термических сопротивлений на пути теплового потока через плоскую стенку:

находится обычно с помощью правила аддитивности термических сопротивлений на пути теплового потока через плоскую стенку:

, (15)

, (15)

где a(1)1,a(1)2– соответственно коэффициенты теплоотдачи со стороны 1 и 2 теплоносителей в первом приближении, Вт/(м2K); dст– толщина стенки между теплоносителями, м; lст– коэффициент тепло-проводности материала стенки, Вт/(м К);r31, r32 – соответственно термические сопротивления слоев загрязнений с обеих сторон стенки, (м2К)/Вт. Данное выражение (15) применимо и для передачи тепла через цилиндрическую стенку при  <2.

<2.

Значения коэффициентов теплоотдачи в первом приближении в каждом конкретном теплообменном аппарате рассчитываются по уравнениям, приведенным в главе 6 или в справочной литературе без учета изменения теплофизических характеристик в пограничном слое. Предварительно, если это необходимо, уточняются скорости движения теплоносителей в выбранном аппарате по  .

.

С использованием коэффициента теплопередачи  по основному уравнению теплопередачи (13) определяется значение поверхности теплопередачи

по основному уравнению теплопередачи (13) определяется значение поверхности теплопередачи  . Сопоставление расчетного значения поверхности теплопередачи

. Сопоставление расчетного значения поверхности теплопередачи  с поверхностью выбранного теплообменного аппарата

с поверхностью выбранного теплообменного аппарата  определяет пригодность выбранного теплообменника для проведения процесса теплопередачи при заданных технологических параметрах. Расчетная поверхность теплопередачи

определяет пригодность выбранного теплообменника для проведения процесса теплопередачи при заданных технологических параметрах. Расчетная поверхность теплопередачи  должна быть меньше поверхности теплопередачи в выбранном теплообменнике

должна быть меньше поверхности теплопередачи в выбранном теплообменнике  , но это отклонение не должно быть большеD %.

, но это отклонение не должно быть большеD %.

Таким образом, должны выполняться условия

, (11 .16)

, (11 .16)

где D – максимально допустимый запас, %.

При невыполнении условий (16) следует выбрать новый вариант теплообменного аппарата и вновь произвести расчет до выполнения условий (16).

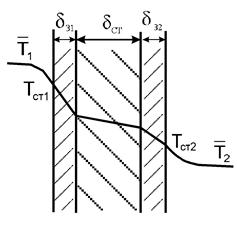

8.Уточненный поверочный расчет. При определении коэффициентов теплоотдачи во втором приближении необходимо учитывать изменение теплофизических характеристик теплоносителей в тепловом пограничном слое, образующемся у поверхности теплоотдачи. Для учета изменения теплофизических характеристик требуется определить температуру стенок поверхности теплопередачи, т.е. стенок труб. Система уравнений, для определения температуры стенок труб строится на следующей модели. Многомерную пространственную задачу заменяют одномерной, картина которой представлена на

рис. 17 для случая  . При

. При  картина легко строится аналогично приведенной.

картина легко строится аналогично приведенной.

Рис. 17. Распределение температу-ры: dст – толщина стенки трубы; dз1,

dз2 – толщина загрязнений с обеих сторон стенки; Тст1, Тст2 – температура стенки (с учетом загрязнений) со стороны 1-го и 2-го теплоносителей

Представленная картина описывается следующей системой уравнений:

, (17)

, (17)

, (18)

, (18)

, (19)

, (19)

, (20)

, (20)

, (21)

, (21)

где qг – тепловой поток через поверхность теплопередачи; Тст1, Тст2 – температуры стенок труб со стороны теплоносителей 1 и 2;  – средние температуры теплоносителей 1 и 2;

– средние температуры теплоносителей 1 и 2;  – термическое сопротивление стенки труб с учетом загрязнений; Prст1, Prст2 – критерии Прандтля для теплоносителей 1 и 2, рассчитанные при температуре соответ-ствующей стенки. Система уравнений (17) – (21) является замкнутой и содержит неизвестные величины: Тст1, Тст2, qг,

– термическое сопротивление стенки труб с учетом загрязнений; Prст1, Prст2 – критерии Прандтля для теплоносителей 1 и 2, рассчитанные при температуре соответ-ствующей стенки. Система уравнений (17) – (21) является замкнутой и содержит неизвестные величины: Тст1, Тст2, qг,  ,

,  . Аналитическое решение системы (17)-(21) редко представляется возможным. Поэтому решение проводят численно или методом последовательных приближений.

. Аналитическое решение системы (17)-(21) редко представляется возможным. Поэтому решение проводят численно или методом последовательных приближений.

Решение системы уравнений (17) – (21) методом последовательных приближений проводят в следующей последовательности:

а) из уравнения (17) находится первое приближение температуры стенки со стороны теплоносителя 1 с использованием  и

и  , найденных в пункте 7,

, найденных в пункте 7,

. (22)

. (22)

Выбор знака ± в (22) и в последующих выражениях зависит от направления теплового потока, и результат при вычислениях должен соответствовать существующей физической картине, т.е. при  :

:  , а при

, а при  :

:  ;

;

б) рассчитываются теплофизические свойства теплоносителя 1 и значение коэффициента теплоотдачи  по уравнению (20);

по уравнению (20);

в) по уравнению (17) определяется величина теплового потока  со стороны теплоносителя 1;

со стороны теплоносителя 1;

г) рассчитывается температура стенок со стороны теплоносителя 2 из уравнения (19)

;

;

д) рассчитываются теплофизические свойства теплоносителя 2 и значение коэффициента теплоотдачи  по уравнению (21);

по уравнению (21);

е) по уравнению (18) определяется величина удельного теплового потока  со стороны теплоносителя 2;

со стороны теплоносителя 2;

ж) проводится сравнение величин  и

и  , так как это один и тот же тепловой поток, то

, так как это один и тот же тепловой поток, то  должен быть равен

должен быть равен  . Однако при расчетах добиться полного равенства сложно. Разница между

. Однако при расчетах добиться полного равенства сложно. Разница между  и

и  обычно не должна превышать 5 % от их величин:

обычно не должна превышать 5 % от их величин:

. (23)

. (23)

При выполнении условия (23) расчет температур стенок считают законченным, в противном случае изменяют температуру стенки со стороны теплоносителя 1:

, (24)

, (24)

и повторяют расчеты, начиная с пункта б). Знак ± в (24) и величина DТ должны приводить к уменьшению различия  и

и  . Итерации повторяют до тех пор, пока не выполнится условие (23). Для нахождения температуры стенки Тст1 можно воспользоваться и графо-аналитическим методом. Суть этого метода заключается в том, что после минимум двух итераций строятся графические зависимости

. Итерации повторяют до тех пор, пока не выполнится условие (23). Для нахождения температуры стенки Тст1 можно воспользоваться и графо-аналитическим методом. Суть этого метода заключается в том, что после минимум двух итераций строятся графические зависимости  ,

,  и находится точка их пересечения для предсказания значения температуры Тст1 в следующем приближении, что представлено на рис. 18

и находится точка их пересечения для предсказания значения температуры Тст1 в следующем приближении, что представлено на рис. 18

После завершения расчета температур стенок труб и уточнения значения коэффициентов теплоотдачи переходят к расчету уточненного значения коэффициента теплопередачи  по (15) либо с заменой

по (15) либо с заменой  на

на  , либо

, либо  . Затем по (13) находится FР(2) и вновь проверяют выполнение условий (16).

. Затем по (13) находится FР(2) и вновь проверяют выполнение условий (16).

Кроме того, знание температуры стенок труб позволяет сделать вывод о необходимости использования компенсирующих устройств при

Рис. 18. Зависимость тепловых потоков  и

и  от

от

линейных расширениях конструкций теплообменного аппарата. Температура кожуха, вследствие имеющейся обычно тепловой изоляции аппарата, примерно равна средней температуре теплоносителя, находящегося в межтрубном пространстве. На основе сопоставления ее со средней температурой труб  и делается такое заключение.

и делается такое заключение.

9.Гидравлический расчет аппарата необходим для определения гидравлического сопротивления трубного и межтрубного пространств теплообменника. На основе гидравлического расчета проводится подбор гидравлических машин, используемых для перемещения теплоносителей. Гидравлическое сопротивление теплообменных аппаратов обусловлено сопротивлением трения и местными сопротивлениями, которые рассчитываются в соответствии с соотношениями, приведенными в главе 5.

10.Конструктивный расчет предполагает расчет на прочность и определение размеров узлов и деталей теплообменного аппарата. Определяющими факторами, влияющими на размеры узлов и деталей, являются: давление среды в аппарате, температура теплоносителей и их химическая агрессивность и токсичность.

Экономический расчет предполагает определение затрат на проведение процесса (более подробно см. раздел 6.5).

12.Выбор оптимального аппарата. В качестве критерия оптимальности используются экономические затраты (см. раздел 6.5). Параметрами оптимизации могут являться: скорости движения теплоносителей (число труб, число ходов, диаметр кожуха), конструкция аппарата, схема движения теплоносителей и т.д., а также тип теплообменника.

Контрольные вопросы к главе 11

1. Какими качествами должен обладать теплоноситель, используемый в качестве нагревающего агента?

2. Какие вещества используются в качестве охлаждающих агентов? Их сравнительная характеристика: достоинства и недостатки.

3. По каким признакам можно классифицировать теплообменные аппараты?

4. Расскажите о кожухотрубчатых теплообменных аппаратах и схематич-но изобразите их.

5. Расскажите о теплообменниках типа «труба в трубе» и нарисуйте их схему.

6. Расскажите об оросительных, змеевиковых, оребренных тепло-обменных аппаратах и изобразите соответствующие схемы.

7. Чем отличаются змеевиковые теплообменники от спиральных?

8. Чем отличаются пластинчатые теплообменники от теплообменных аппаратов с рубашками?

9. Расскажите о смесительных теплообменниках, изобразите соответст-вующие схемы.

10.Какова схема расчета кожухотрубчатого теплообменного аппарата?

1. Проведите сравнительную характеристику различных конструкций теплообменных аппаратов.

2. Скольки ходовый кожухотрубчатый теплообменник можно исполь-зовать, когда нагревающий агент – конденсирующийся пар, а охлаждающий переходит из жидкого состояния в парообразное? Как распределить в такой ситуации теплоносители по трубному и межтрубному пространствам?

3. Какие изменения (технологические, конструктивные) необходимо провести для увеличения теплоотдачи в трубном и межтрубном пространствах кожухотрубчатого теплообменника?

4. Проанализируйте распределение теплоносителей, изменяющих свое агрегатное состояние, по трубному и межтрубному пространствам кожухотрубчатого теплообменника.

5. Какие конструкции поверхностных теплообменников и аппаратов смешения можно использовать при изменении агрегатного состояния теплоносителей?

6. В чем преимущества и недостатки многоходовых кожухотрубчатых теплообменников по сравнению с одноходовыми?

7. Сколько ходов и по какому пространству имеют кожухотрубчатые теплообменники, изображенные на рис. 1 и 4?

8. В каких случаях и с какой целью применяют оребренные тепло-обменники? Существует ли оптимальная величина поверхности оребрения? При ответе на последний вопрос можно использовать материал главы 5 о выборе тепловой изоляции для цилиндрических аппаратов.

Зерно представляет собой товар, который пользуется неизменным спросом, как на мировом, так и на внутреннем рынке.

Зерно является сырьем для крупяной и мукомольной промышленности.

Собственное устойчивое производство зерна является важным фактором продовольственной безопасности страны.

Зерно является главным биржевым продовольственным товаром. Цены на многие товары формируются в зависимости от цен на зерно.

Структура производства зерна колеблется в зависимости от складывающейся в каждом году конъюнктуры.

Россия демонстрирует устойчивый рост посевных площадей и объемов производства зерна, снижается зависимость производства от природно-климатических условий.

Российская Федерация из крупнейшего в прошлом импортера за последние годы стала одним из ведущих экспортеров зерна, и во многом благодаря поставкам российской пшеницы в ряде стран была обеспечена продовольственная стабильность, и снята острота продовольственного кризиса.

В настоящее время рынок зерна России характеризуется устойчивым положительным развитием.

В нашей стране имеется достаточная база для производства всех видов зерновых культур.

Значительные объемы валовых сборов зерна приходятся на Южный и Приволжский федеральные округа.

В структуре урожая зерновых культур традиционно основной валовой сбор приходится на пшеницу, на втором месте – ячмень.

В настоящее время политика государства направлена на развитие аграрного комплекса, что позволит в ближайшие годы вернуть прежние позиции России на мировом рынке экспорта зерновых культур и способствовать расширению внутреннего рынка зерна.

Возделываемые зерновые культуры по ботаническим признакам относятся к трем ботаническим семействам – злаковых, гречишных и бобовых.

Семейство злаковых. К семейству злаковых относятся пшеница, рожь, тритикале, овес, ячмень, кукуруза, рис, просо, сорго.

Плод злаковых называется зерновка.

По внешнему виду (морфологическим признакам) зерновки злаковые культуры делят на две группы:

1. настоящие злаки – пшеница, тритикале, рожь, овес, ячмень;

2. просовидные злаки – рис, кукуруза, просо, сорго.

При обмолоте ржи, пшеницы, тритикале зерновки легко отделяются от цветковых пленок, не имеет их и кукуруза. Такие злаки называются голозерными. У остальных злаков цветковые пленки плотно облегают зерновку, при обмолоте не отделяются. Эти культуры называют пленчатыми (ячмень, овес, просо, рис, сорго).

Зерновка любого злака состоит из трех основных частей: зародыша, эндосперма и оболочек.

Оболочки зерна защищают семя от воздействия внешней среды. Оболочки пропускают внутрь зерна воду и кислород, необходимые для прорастания зерна. При повреждении оболочек образуется доступ внутрь зерна различных микроорганизмов, что снижает качество зерна и стойкость его при хранении. Голозерные злаки имеют две прочно сросшиеся между собой оболочки: верхнюю – плодовую и под ней – семенную, а пленчатые – три: плодовую, семенную и цветковую.

Эндосперм – это основная часть зерновки, представляет собой мучнистое ядро, в котором сосредоточены запасные питательные вещества. Эндосперм состоит из наружного алейронового слоя, образованного из толстостенных, крупных клеток, заполненных белковыми тельцами с вкраплениями капелек жира. Алейроновый слой представлен одним или несколькими рядами клеток (у пшеницы, ржи, оса, кукурузы, проса – один ряд; у ячменя – несколько рядов). Собственно эндосперм представлен тонкостенными крупными клетками, часто неправильной формы, заполненных крахмалом и белками.

К эндосперму прилегает зародыш – зачаток будущего растения. Зародыш состоит из зачаточного корешка, почечки, щитка. Щиток плотно прилегает к эндосперму и служит органом, через который питательные вещества эндосперма при прорастании зерновки поступают в зародыш.

Соотношение анатомических частей зерновки злаковых культур имеет важное технологическое значение. Чем больше оболочек, тем меньше питательных веществ содержится в зерне и, следовательно, меньше выход продуктов при его переработке.

Основной продовольственной культурой является пшеница. Пшеница делится на мягкую и твердую. Зерно мягкой пшеницы имеет овально-округлую форму, хорошо заметную бороздку, белый цвет или с красным оттенком. Зерно твердой пшеницы узкое, ребристое, плотное, янтарно-желтого цвета, бородка почти незаметна. Пшеница в зависимости от вида и времени выращивания делится на типы, по стекловидности – на подтипы, а в зависимости от качества – на классы.

Семейство гречишных в зерновом хозяйстве представлено гречихой. Плод гречихи по ботанической классификации представл

| <== предыдущая страница | | | следующая страница ==> |

| Нагревающие агенты | | | Общие и специфические показатели качества |

Дата добавления: 2014-03-21; просмотров: 1140; Нарушение авторских прав

Мы поможем в написании ваших работ!