Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Группа показателей экономической эффективности

На первом этапе проведения работ разрабатываются и анализируются варианты реконструкции ремонтного производства предприятия (изменение организационной структуры, функциональной и финансовой подчиненности служб и т.д.), дается технико-экономическое обоснование каждого варианта и рассчитана система показателей, сформированная в результате анализа.

ЭТАП 2. Разработка внутренних документов по планированию ремонтных работ (план производства по видам ремонтных работ, план использования производственных мощностей, план по затратам на все виды ремонта).

Данный этап включает работы по организации планирования и учета капитального и текущего ремонтов, технического обслуживания, изготовления сменных и запасных деталей:

§ § план производства, в том числе план капитального ремонта;

§ § план использования производственных мощностей и производственных фондов;

§ § план по труду и заработной плате;

§ § план материально технического снабжения;

§ § план по себестоимости.

Каждое направление работ по планированию ремонтов подкрепляется разработкой внутренних регламентирующих документов и форм отчетности.

Роль, задачи и структура энергетического хозяйства

Современные предприятия промышленности являются крупнейшими потребителями энергии и энергоносителей, в частности электроэнергии, топлива, пара, сжатого воздуха, воды и т. д.

Годовые затраты на потребляемую энергию на предприятиях весьма значительны, а их доля в себестоимости продукции в настоящее время достигает 25-30%.

По характеру использования потребляемая энергия под разделяется на силовую, технологическую и производственно-бытовую. Силовая энергия приводит в движение технологическое оборудование, подъемно-транспортные средства; технологическая служит для изменения свойств и состояния материалов (плавление, термообработка и т. д.); производственно-бытовая — расходуется на освещение, вентиляцию, отопление и другие цели.

Основными задачами энергетического хозяйства являются:

1) бесперебойное обеспечение предприятия, его подразделений и рабочих мест всеми видами энергии с соблюдением установленных для нее параметров напряжения, давления, температуры и др.;

2) рациональное использование энергетического оборудования, его ремонт и обслуживание;

З) эффективное использование и экономное расходование в процессе производства всех видов энергии.

Как может достигаться экономия электроэнергии?

Экономия энергии достигается проведением в жизнь следующих мероприятий:

• ликвидация и снижение прямых потерь энергии в сетях и местах ее потребления (неисправное состояние электросетей, соединений трубопроводов, шлангов, кранов, вентилей и др.);

• внедрение в производство высокоэкономичных технологических процессов, приборов, оборудования (внедрение электроиндукционного нагрева деталей при термообработке вместо нагрева в электропечах сопротивления снижает рас ход электроэнергии более чем в 2 раза);

• применение наивыгоднейших режимов работы технологического и энергетического оборудования, обеспечивающих полное использование мощности электромоторов и трансформаторов, уменьшение холостых расходов энергии (повышается коэффициент мощности в сетях — косинус фи);

• вторичное использование энергоресурсов — тепла (отход газов печей, отработанного пара кузнечных цехов, тепла охлаждающей воды и т. д.);

• организация четкого планирования, нормирования рас хода, учета и контроля за потреблением энергии (составление топливного и энергетического балансов по каждому виду энергии).

Для осуществления перечисленных задач, а также для раз работки и внедрения мероприятий по экономии всех видов энергии на предприятиях создаются энергетические хозяйства, структура которых зависит от ряда факторов: типа производства, объема выпуска продукции, энергоемкости продукции, развития кооперации с другими предприятиями и т. д.

На крупных предприятиях (в объединениях) во главе энергетического хозяйства находится управление главного энергетика (УГЭ), на средних предприятиях — отдел главного энергетика (ОГЭ), на малых предприятиях — энергомеханический отдел во главе с главным механиком. Главный энергетик является заместителем главного механика.

В состав энергетического хозяйства среднего предприятия (предприятия РЭП) входят: отдел главного энергетика, электросиловой цех (или участок), тепло- или паросиловой цех, электроремонтный и слаботочный цехи.

Бюро ППР планирует, контролирует и учитывает выполнение всех видов ремонтных работ энергетического оборудования, инспектирует правильность эксплуатации этого оборудования; ведет паспортизацию и учет всех видов энергетического оборудования; устанавливает номенклатуру, сроки службы, нормы расхода и лимиты на запасные части и покупные материалы; планирует изготовление или закупку материальных ценностей для ремонта.

Техническое бюро осуществляет всю техническую подготовку производства системы ППР.

Планово-производственное бюро осуществляет планирование потребности предприятия в различных видах энергии и энергоресурсов. Планирование сводится к составлению энергетических балансов, которые подразделяются на плановые и отчетные.

Плановый энергобаланс состоит в обосновании потребности предприятия в энергии и энергоресурсах.

Отчетный энергобаланс предназначен для контроля за фактическим энергопотреблением, для анализа использования энергии, а также для оценки качества работы энергоцехов.

Основой для составления плановых энергобалансов служат удельные нормы расхода энергии, топлива и т. д., а также плановые задания по выпуску продукции основного производства.

Электросиловой цех включает участки: а) электроподстанцию с электросетями, которая принимает, преобразует в требуемое напряжение и доставляет электроэнергию заводским потребителям; при этом основное оборудование — трансформаторы, мотор-генераторы, установки, электродвигатели высокого напряжения; б) монтажный участок, который выполняет подвод электросетей к вновь устанавливаемому оборудованию и производит ремонт действующих электросетей.

Тепло- или паросиловой цех объединяет участки: а) парокотельный с трубопроводами, подающий пар и горячую воду потребителям; его основное оборудование — паровые котлы установки для подогрева воды;

б) водонасосная станция и канализация с водопроводными и канализационными сетями;

в) компрессорная станция, снабжающая цехи сжатым воздухом; ее основное оборудование компрессоры;

г) азотно-кислородная, газогенераторная и ацетиленовая подстанции.

Электроремонтный цех выполняет все виды ремонтов энергетического оборудования согласно системе ППР, а также ремонт электрической части технологического оборудования.

Слаботочный цех включает участок связи и сигнализации, обслуживающий телефонную сеть, радиосвязь, электрочасовые установки, диспетчерскую связь и т. п.; участок по обслуживанию контрольно-измерительных приборов и средств автоматики и телемеханики.

Планирование потребности предприятия в энергии различных видов

Рациональная организация энергетического хозяйства в определенной мере зависит от правильности планирования своей производственно-хозяйственной деятельности, нормирования и учета потребления энергоресурсов.

Энергоснабжение предприятия имеет специфические особенности, которые заключаются в одновременности производства и потребления энергии. Подача электроэнергии на предприятие на каждый момент времени должна регулироваться объемом потребления. Недостаточно полное ее использование ведет к неизбежным потерям, к недоиспользованию мощности. При повышенном против графика потреблении возникают “пиковые” нагрузки.

Определение потребности предприятия в энергоресурсах и учет их расхода основываются на составлении энергетических и топливных балансов.

Балансовый метод планирования дает возможность рассчитать потребность предприятия в энергии и топливе различных видов исходя из объема производства на предприятии и прогрессивных норм расхода, а также определить наиболее рациональные источники потребления этой потребности за счет получения энергии со стороны и собственного производства ее на предприятии.

Главная задача разработки планового баланса — обоснование плановой потребности предприятия в топливе и энергии для выполнения производственной программы предприятия по выпуску продукции — это расходная часть баланса. Обоснование наиболее рациональных способов покрытия этой потребности, получение энергии со стороны и на собственных генерирующих установках — приходная часть баланса.

Энергетические балансы классифицируются по следующим признакам:

• назначению — перспективные, текущие, отчетные;

• видам энергоносителя — частные по отдельным видам энергоносителя (уголь, нефть, пар, газ, вода) и общие по сумме всех видов топлива;

• характеру целевого использования энергии (силового, технологического, производственно-хозяйственного значения).

Перспективные балансы составляются на длительный срок и используются при проектировании, реконструкции производства и для развития энергохозяйства предприятия в целом,

Текущие плановые балансы составляются на год с разбивкой по кварталам и являются основной формой планирования и потребления энергии всех видов.

Отчетные (фактические) балансы предназначены для контроля за потреблением энергоносителей и выполнением плановых балансов, а также служат основным материалом для анализа использования носителей, оценки работы в области рационализации энергохозяйства и экономии (перерасхода) топлива и энергии.

Определение потребности предприятия в энергоресурсах базируется на использовании прогрессивных норм расхода для использования топлива и энергии различных видов при меняются удельные нормы.

Под прогрессивной нормой расхода энергии и топлива понимается минимально допустимый ее расход, необходимый для изготовления единицы продукции или выполнения единицы работы в наиболее рациональных условиях организации производства и эксплуатации оборудования.

Какие бывают нормы электропотребления?

Нормы энергопотребления бывают суммарными на единицу (времени) продукции или вид работ и операционными (дифференцированными) — на деталь, операцию, отдельный технологический процесс.

Основным методом определения норм расхода является расчетно-аналитический, позволяющий рассчитать плановую норму с учетом изменений в режиме работы, параметров технологических процессов и других факторов, влияющих на величину удельного расхода.

В зависимости от характера целевого использования энергии удельные нормы подразделяются на технологические и вспомогательные нужды (освещение, отопление, вентиляцию и т. д.). При этом учитываются допустимые потери энергии в сетях.

Плановая потребность предприятия в электроэнергии (общая) определяется по формуле

Рэл.общ=Нр.э.*Nпл.+Рэл.всп.+Рст.+Рпот.

где Нр.э. — плановая норма расхода электроэнергии на единицу продукции, кВт*ч;

Nпл. — плановый объем выпуска продукции в натуральном (стоимостном) выражении, шт. (руб.);

Рэл.всп.— расход энергии на вспомогательные нужды (освещение, вентиляцию, отопление и т.д.), кВт - ч;

Рст.— планируемый отпуск энергии на сторону, кВт- ч;

Рпот.— планируемые потери энергии в сетях, кВт• ч.

Основные пути совершенствования работы энергетического хозяйства и его технико - экономические показатели

Какие пути совершенствования?

Основными направлениями совершенствования организации энергетического хозяйства предприятия и повышения эффективности его работы являются

• разработка новых методов производства и преобразования энергии;

• совершенствование энергопроизводящего оборудования и технологических процессов;

• развитие взаимозаменяемости различных видов энергии и проводящих ее установок;

• создание новых и совершенствование существующих средств преобразования энергии;

• изучение закономерностей, тенденций и пропорций раз вития энергетики предприятия как единого целого;

• формирование концепции оптимального управления энергохозяйством;

• изучение комплексной проблемы энергетики, включая влияние ее на окружающую среду и развитие научно-технического прогресса.

В соответствии с разработанными направлениями по совершенствованию энергетического хозяйства составляются мероприятия, которые условно подразделяются на энергетические, технологические, мероприятия по улучшению режима работы, общепроизводственные и организационные.

К энергетическим относятся такие мероприятия, как за мена энергоносителей одного другим (мазута, угля — газом и др.), повышение экономичности выработки энергии, широкое использование вторичных энергоресурсов, снижение потерь и т.д.

К технологическим мероприятиям относятся широкое внедрение скоростных методов обработки металлов резанием, нагрева заготовок, прогрессивных способов получения заготовок, а также снижение процента брака и повышение выхода годной продукции.

Мероприятия по улучшению режима работы связаны в основном с повышением загрузки оборудования.

Общепроизводственные связаны с более рациональным использованием энергии, направленной на общепроизводственные нужды. (Лампы накаливания, обогрев цехов за счет произведенного тепла).

Организационные мероприятия – рациональная организация и нормирование энергетического хозяйства.

Показатели энергетического хозяйства

К числу основных технико-экономических показателей, характеризующих работу энергетического хозяйства, относятся:

1) себестоимость единицы энергоресурса;

2) доля затрат на энергию в себестоимости продукции;

3) расход энергии на единицу продукции;

4) размер вторичного использования энергоресурса;

5) энерговооруженность труда, представляющая собой количество энергии, приходящейся на одного рабочего в год;

6) коэффициент мощности (степень использования энергооборудования).

ОРГАНИЗАЦИЯ ТРАНСПОРТНОГО ХОЗЯЙСТВА ПРЕДПРИЯТИЯ

Значение, задачи и структура транспортного хозяйства

Работа современного машиностроительного предприятия, а также предприятия радиоэлектронной промышленности связана с перемещением значительного числа разнообразных грузов как за пределами завода, так и внутри него. На завод в общезаводские или прицеховые склады доставляются материалы, топливо, комплектующие изделия и другие материальные ценности, а со складов или непосредственно из цехов вывозятся готовая продукция и отходы производства.

Внутри завода осуществляется транспортировка материалов, комплектующих и других изделий с общезаводских складов в цехи; заготовок, деталей, сборочных единиц — между цехами; готовой продукции и отходов — из цехов в соответствующие пункты назначения.

Внутри цехов заготовки, детали и сборочные единицы в процессе изготовления и сборки перевозятся между кладовыми и участками, с одного участка на другой, а на участках - между рабочими местами.

Различают внешнюю и внутреннюю транспортировку грузов; последняя подразделяется на меж цеховую и внутрицеховую.

Внутризаводская и частично внешняя транспортировка грузов осуществляется с помощью различных транспортных средств, принадлежащих заводу. Транспортное хозяйство за вода включает в себя все транспортные средства завода, осуществляющие внешние и внутренние перевозки, и все устройства общезаводского назначения (гаражи, ремонтные мастерские и т. д.).

Перевозка грузов, погрузочно-разгрузочные операции являются основными функциями транспортного хозяйства.

Функции транспортного хозяйства завода не ограничиваются только перемещением грузов. Организация внутризаводского транспорта и его работа оказывают непосредственное влияние и на ход производственного процесса, и на себестоимость выпускаемой продукции. От работы транспорта зависят ритмичная работа рабочих мест, участков и цехов, а также равномерный выпуск заводом готовой продукции. Время, затрачиваемое на внутрицеховые и мёжцеховые перевозки, влияет на продолжительность производственного цикла. Затраты на содержание транспортного хозяйства на некоторых заводах составляют 10—15 % суммы всех косвенных расходов в себестоимости продукции. В связи с этим

Какая задача?

Основной задачей транспортного хозяйства завода является бесперебойная транспортировка грузов при полном использовании транспортных средств и минимальной себестоимости транспортных операций.

Это достигается путем правильной организации транспортного хозяйства и четкого планирования работы транспорта, обоснованного выбора транспортных средств, повышения уровня механизации и автоматизации погрузочно-разгрузочных работ.

Применяемые на заводах транспортные средства классифицируются следующим образом:

• по способу действия — прерывные и непрерывные;

• по видам транспорта — рельсовые, безрельсовые, водные, подъемно-транспортные и специальный транспорт;

• по назначению — внешние, межцеховые и внутрицеховые;

• по направлению перемещения грузов — горизонтальные, вертикальные (лифты, подъемники), горизонтально-вертикальные(кран-балки); наклонные (конвейеры).

Определение грузооборота предприятия, маршрутов транспорта и потребного количества транспортных средств

Для правильного и бесперебойного транспортирования грузов необходимо обеспечить основные и вспомогательные цехи завода и транспортный цех достаточным числом соответствующих транспортных средств.

Для расчета потребности в определенных видах транспортных средств и для последую щей организации их работы необходимо определить грузообороты завода и цеха, грузовые потоки и номенклатуру транспортируемых грузов.

Грузооборотом завода или цеха называется количество груза, подлежащего перевозке за определенный период времени (год, квартал, месяц, сутки, смену).

Грузовой поток — это количество грузов, перемещаемых в определенном направлении между пунктами погрузки и выгрузки. Грузовой оборот завода равен сумме отдельных грузовых потоков.

Вставка организация транспортного хозяйства.

В технико-экономические показатели включаются транспортного хозяйства включены:

• коэффициент использования парка транспортных средств по времени (число часов фактической работы парка, деленное на фонд рабочего времени парка);

• коэффициент использования пробега (пройденное расстояние с грузом в километрах, деленное на полный пробег с грузом и порожняком);

• коэффицйент использования тоннажа (фактическое количество перевезенного груза в тоннах, деленное на номинальную амортизацию оборудования, умноженную на число поездок);

• себестоимость 1 машино-часа, рассчитываемая по формуле

ЗРП=З+А+R+е+М+Пр

где З — заработная плата с начислениями обслуживающего персонала;

А-амортизация оборудования;

R — расходы на текущий ремонт оборудования;

е — стоимость энергоресурсов (топлива);

М — затраты материалов (смазочные, обтирочные и др.);

Пр — прочие расходы (связанные с уходом и надзором).

• себестоимость переработки 1 т груза, составляющая

Sт=Sрп/Q

где Q — масса груза, перевозимого за 1 ч, т;

• расход энергии (топлива) — нормы и отклонения;

• расход смазочных и обтирочных материалов нормы и отклонения.

ОРГАНИЗАЦИЯ СКЛАДСКОГО ХОЗЯЙСТВА ПРЕДПРИЯТИЯ

Задачи и структура складского хозяйства

Складское хозяйство является важнейшей частью любого предприятия, поскольку оказывает непосредственное влияние на ход производственных процессов. Подавляющее большинство материальных ценностей предприятий проходит через склады, поэтому они занимают значительную часть заводской территории.

К основным задачам складского хозяйства относятся:

• организация постоянного и бесперебойного снабжения производства соответствующими материальными ресурсами;

• обеспечение их количественной и качественной сохранности;

• максимальное сокращение затрат, связанных с осуществлением складских операций;

• комплектование деталей и других материальных ценностей, подбор, дозировка и прочие операции подготовительно го или заключительного характера.

Как правило, на складах выполняется большой объем погрузочно-разгрузочных работ и работ по перемещению материальных ценностей. Поэтому основным направлением в развитии складского хозяйства являются комплексная механизация и автоматизация работ, улучшение использования складских помещений, а также организация материально-технического снабжения на основе оптовой торговли, внедрения систем материально-технического снабжения типа “точно вовремя” (в США, это называется “джит”, в Японии — “канбан”), которые значительно сокращают объем складских запасов.

Складское хозяйство предприятия состоит из различных складов и кладовых, которые можно классифицировать по следующим признакам.

1. По назначению и подчиненности:

• материальные — подчиняются отделу материально-технического снабжения; принимают и хранят используемые в производстве материалы и выдают их в производство;

• сбытовые — подчиняются отделу сбыта; принимают, хранят и отпускают готовую продукцию завода для ее реализации;

• производственные — подчиняются производственно-диспетчерскому отделу это разного рода цеховые кладовые и общезаводские склады, обеспечивающие производственный процесс предметами и средствами труда;

• склады запасных частей — подчиняются отделу главного механика; принимают, хранят и отпускают детали и другие материальные ценности для проведения всех видов ремонтов оборудования и другi видов производственных фондов;

• инструментальные склады — подчиняются инструменталь- ному отделу; принимают, хранят и отпускают цехам все виды инструментов и приспособлений;

• склады отдела главного энергетика, отдела автоматизации и механизации, отдела главного метролога, отходов и утиля.

2. По масштабу работы: центральные, общезаводские, прицеховые и цеховые.

Центральные и общезаводские склады обслуживают весь завод и занимают, как правило, отдельную площадь на территории завода (непроизводственную). Прицеховые склады находятся при каких-либо цехах, служат для хранения материальных ценностей группы цехов (спецодежды, мыла, хозяйственных товаров и прочих ценностей). Цеховые склады являются цеховыми подразделениями, обслуживают определенный цех и занимают его производственную площадь. Они подразделяются на склады материалов, заготовок, полуфабрикатов, инструмента и т. п.

По роду и назначению хранимых материалов различают склады универсальные (для хранения разнообразных материальных ценностей) и специальные (для хранения однородных материалов, например черных металлов, цветных метал лов, горючих материалов и др.)

4. По техническому устройству и в зависимости от свойств материалов различают склады открытые (оборудованные площадки), полузакрытые (площадки с навесами) и закрытые (отапливаемые и неотапливаемые).

Техническое оснащение складов зависит от рода, формы и количества хранимых материалов; типа, характера и расположения складских помещений, а также от существующей системы внескладской транспортировки материалов.

Организация складских операций

Рациональная организация складских операций позволяет руководству предприятия иметь необходимые сведения о наличии товароматериальных ценностей на складах и своевременно принимать решения об их пополнении и бесперебойном обеспечении производства.

Организация складских операций включает следующие основные элементы: приемку, хранение, учет и контроль за отпуском материальных ценностей.

Приемка материалов бывает количественная и качественная.

В приемке участвуют работники складов и специалисты, имеющие дело с принимаемыми ценностями. Например, в приемке оборудования принимают участие работники ОГМ, в приемке основных материалов для производства продукции — работники ОТК.

Вставка организация складских операций.

Особенности организации автоматизированных складов

Автоматизированные склады играют важную роль в работе ГПС. Они создаются на различных этапах технологического процесса, в частности в начале производственного участка — для складирования исходных материалов, на отдельных участках ГПС — для складирования заготовок (оборотных заделов)

В составе ГПС они выполняют две основные функции: оперативную и накопительную. Оперативная функция состоит в хранении и доставке на рабочие места заготовок и полуфабрикатов, составляющих межоперационные заделы. Накопительная функция заключается в хранении страховых заделов, а также готовых деталей, предназначенных для комплектации и подачи на сборку.

В автоматизированных складах материалы, заготовки и другое хранятся в ячейках на специальных стеллажах. В этих складах широко используются различные средства механизации и автоматизации складских операций: подвесные, ленточные, и другие конвейеры, специальные штабелевочные краны. Кроме того, в этих складах для штучных заготовок и изделий применяется специальная транспортно-складская тара, а также средства для автоматизированного управления складом. Особую группу составляют механизмы, предназначенные для укладки грузов в стеллажах или укладки одного груза на другой.

Система управления автоматизированным складом работает, как правило, в трех режимах:

1) наладочном — перемещение исполнительных органов склада осуществляется с наладочного пульта управления; (сигнал с пульта на каждый процесс).

2) полуавтоматическом — каждый технологический процесс выполняется с пульта управления складом; (сигнал на выполнение операции по каждому процессу).

3) автоматическом — технологические процессы выполняются по команде от ЭВМ ГПС.

Методики оценки влияния деятельности вспомогательных производств на конечные результаты деятельности предприятия

Э.И. Шкловским [135] представлена система обобщающих показателей экономичности ремонтов оборудования по отношению к предприятиям химической промышленности.

В качестве первого из обобщающих показателей рекомендуется показатель удельных затрат на единицу ремонтной продукции Спр руб/ед., определяемый как отношение суммарных условно-распределенных затрат на ремонтное обслуживание за расчетный (плановый) период å Зу.р рем. к величине ремонтной продукции за этот период:

Спр=å Зу.р рем /(Nм * Тр п * К э г ), (1.5)

где Трп – длительность расчетного (планового) периода, ч; Nм – произ-водительность оборудования (отделения, цеха) в единицу времени, принятая в расчете мощности, т, м3; Зу.р. рем. – условно-распределенные затраты на ремонтное обслуживание; Кэг – коэффициент эксплуатационной готовности.

Данный показатель, на наш взгляд, не может быть использован при сравнении эффективности ремонтов между различными предприятиями, имеющими разный уровень износа оборудования и сложность оборудования даже в рамках одной отрасли, что существенно снижает его полезность как одного из обобщающих показателей.

При измерении ремонтной продукции в часах эксплуатационной готовности t э.г получаем удельные затраты на 1 час готовности оборудования – себестоимость 1 часа его готовности, в руб/ч – это второй из рекомендуемых автором /89/ показателей экономичности ремонтов:

Счг=å Зу.р рем /( Тр. п * К э г ), (1.6)

Показатели Спр и Счг могут быть использованы для определения себестоимости 1 часа готовности как отдельных агрегатов, так цехов и производства в целом.

И, наконец, третий показатель – удельные затраты труда на потенциальную единицу ремонтной продукции, характеризующий производительность труда ремонтного персонала, может быть найден следующим образом:

Спр=å ЗТу.р рем /(Nм * Тр п * К э г ), (1.7)

где ЗТ у.р – условно-распределенные затраты труда на все виды ремонтов и межремонтного обслуживания, чел×час.

Показатели, обратные приведенным, служат характеристиками производительности труда ремонтного персонала. Например, для химического производства в целом – это количество потенциальных единиц продукции, приходящихся на чел×ч.

В.Ф. Палий [90] в качестве дополнения к расчету обобщающего показателя предлагает систему частных показателей для оценки хозрасчетных результатов деятельности вспомогательных производств.

1. Для инструментального хозяйства:

- выполнение плана по номенклатуре;

- фактическая экономия производственных затрат;

- выполнение плана по фондоотдаче.

На наш взгляд, планирование инструментального производства должно быть взаимоувязано посредством конкретных нормативов с продукцией основного производства и осуществляться на период, достаточный для обеспечения необходимого задела инструмента при условии непрерывного функционирования основного производства. Такой подход может обеспечить снижение суммы оборотных средств предприятия и затраты инструментального производства.

Предлагаемая С.Ф. Покропиным методика включает следующие системы показателей для оценки деятельности ремонтного хозяйства:

- систему показателей оценки технического уровня ремонтного производства, включающую показатели оценки технической базы ремонтной службы предприятия, объединения или отрасли, степени прогрессивности применяемой ремонтной технологии, уровня механизации ремонтных работ;

- систему показателей уровня организации ремонтного производства, состоящую из показателей оценки рациональности организационно -производственной структуры ремонтной службы, уровня централизации и специализации ремонтных работ, прогрессивности применяемых методов и форм организации ремонтного обслуживания оборудования;

- систему показателей уровня экономики ремонтного производства, включающую показатели затрат на ремонт различных видов оборудования и всей совокупности основных производственных фондов предприятия, численности и производительности труда ремонтного персонала, качества ремонтно-профилактических работ;

- систему показателей оценки влияния экономики ремонтного производства на конечные показатели деятельности всего предприятия, состоящую из показателей удельных затрат на капитальный ремонт, численности ремонтного персонала, производительности труда ремонтных рабочих, простоев оборудования из-за неисправности и ремонта в процентах к плановому фонду времени его работы.

На наш взгляд, это наиболее полная система оценки эффективности ремонтного производства с помощью частных показателей, которая охватывает все уровни взаимодействия ремонтного хозяйства с основным производством и наиболее полно раскрывает его внутренние особенности. Однако отсутствие в ней единого обобщающего показателя эффективности ремонтного производства не может обеспечить однозначную оценку и делает трудновыполнимой задачу сравнения эффективности между различными производствами или отраслями. Анализ отдельных показателей выявил, что положительное изменение некоторых показателей автоматически приводит к отрицательному изменению других. Например: увеличение фондоотдачи как положительное явление может быть вызвано увеличением себестоимости ремонтного производства; снижение затрат на приведенную единицу ремонтосложности может вызвать увеличение простоя оборудования в ремонте; уменьшение численности ремонтного персонала при сохранении объемов ремонта приводит к росту производительности труда, что может сопровождаться снижением качества ремонтов и уменьшением межремонтного периода; увеличение межремонтного периода, с одной стороны, может привести к снижению издержек на основное производство, а с другой – увеличению процента брака в основном производстве.

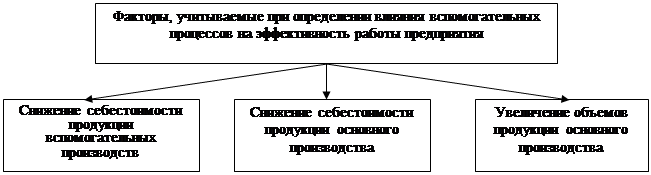

Взаимосвязь основного и вспомогательного производства

Известно, что эффективность производства складывается под влиянием целого ряда факторов, которые действуют не изолированно, а тесно переплетаются и взаимодействуют. Исходя из этого, в данной работе предлагается следующий подход к классификации факторов, влияющих на эффективность работы предприятия посредством вспомогательных производств (рис. 1.2).

|

Рис. 1.2. Факторы, влияющие на эффективность работы предприятия

посредством вспомогательных производств

1. Влияние на себестоимость продукции предприятия посредством изменения себестоимости продукции вспомогательных производств. Такое влияние может быть вызвано изменением себестоимости конечной продукции за счет увеличения или уменьшения расходов на техническое обслуживание на единицу продукции.

2. Влияние на себестоимость продукции предприятия посредством снижения затрат в основных цехах. Снижение себестоимости продукции основного производства может быть вызвано уменьшением брака, повышением технического уровня парка оборудования, снижением трудоемкости вспомогательных процессов, ростом производительности труда в основном производстве в результате снижения затрат труда при выполнении вспомогательных процессов.

3. Влияние на объемы продукции основного производства в результате снижения простоев по вине вспомогательного. Снижение простоев основного производства улучшает практически все основные технико-экономические показатели работы предприятия: рост производительности труда, снижение себестоимость продукции, рост объемов производства и, следовательно, прибыли, повышение показателей использования основных производственных фондов и оборотных средств предприятия. Однако без коренного совершенствования вспомогательных производств нельзя добиться повышения производительности труда как в целом по отрасли, так и на каждом предприятии.

В книге М.В. Макаренко [72] указывает, что для оценки деятельности ремонтного производства использование только системы показателей создает определенные трудности, так как в данном случае возможны противоречивые выводы. Например, улучшение качества ремонтных работ может сопровождаться одновременным снижением производительности труда, повышением себестоимости. Сокращение времени простоя оборудования в ремонте может в то же время привести к снижению качества, увеличению материальных и трудовых затрат.

Следовательно, по мнению автора, наряду с локальными показателями при оценке эффективности ремонтного производства необходимо использовать обобщающий показатель. Преимущество обобщающего показателя в том, что он позволяет однозначно ответить на вопрос об уровне эффективности в целом.

В качестве обобщающего показателя эффективности ремонтного производства, который в наибольшей степени должен отражать влияние его работы на основное производство, на результаты деятельности предприятия, автор М.В. Макаренко [72] предлагает принимать отношение:

, (1.1)

, (1.1)

где П – прибыль, получаемая за счет факторов, зависящих от ремонтного производства, тыс. руб.; Фр – производственные фонды ремонтного производства, тыс. руб.

Прибыль, получаемая за счет факторов ремонтного производства, определяется как сумма прибыли за счет сокращения издержек ремонтного производства и прибыли, получаемой за счет выпуска дополнительной продукции за минусом убытков, получаемых по вине ремонтного хозяйства.

Основным недостатком этого обобщающего показателя является неоднозначность оценки прибыли, возникающей за счет факторов, зависящих от ремонтного хозяйства, так как само получение такой прибыли зависит от множества других факторов, например, годовой производственной программы, цен на работы, системы планирования себестоимости продукции ремонтного производства на предприятии и др.

Для расчета обобщающего показателя экономической эффективности технического обслуживания авторы предлагают следующую формулу:

Эт=(Пт+Пт/)/Фт, (1.2)

где Пт – экономия, получаемая в основном производстве за счет сокращения издержек на собственное техническое обслуживание; Пт/ - экономия, получаемая в основном производстве за счет улучшения качества обслуживания; Фт – общая величина производственных фондов подразделений технического обслуживания.

В отличие от обобщающего показателя, предлагаемого в работе М.В. Макаренко [72], данный показатель не учитывает убытки, возникающие по причинам, вызванным ремонтным хозяйством, и не учитывает прибыль, получаемую за счет выпуска дополнительной продукции основного производства при более качественном техническом обслуживании.

Э.И. Шкловским [135] представлена система обобщающих показателей экономичности ремонтов оборудования по отношению к предприятиям химической промышленности. В качестве первого из обобщающих показателей рекомендуется показатель удельных затрат на единицу ремонтной продукции Спр руб/ед., определяемый как отношение суммарных условно-распределенных затрат на ремонтное обслуживание за расчетный (плановый) период å Зу.р рем. к величине ремонтной продукции за этот период:

Спр=å Зу.р рем /(Nм * Тр п * К э г ), (1.5)

где Трп – длительность расчетного (планового) периода, ч; Nм – произ-водительность оборудования (отделения, цеха) в единицу времени, принятая в расчете мощности, т, м3; Зу.р. рем. – условно-распределенные затраты на ремонтное обслуживание; Кэг – коэффициент эксплуата-ционной готовности.

Данный показатель, на наш взгляд, не может быть использован при сравнении эффективности ремонтов между различными предприятиями, имеющими разный уровень износа оборудования и сложность оборудования даже в рамках одной отрасли, что существенно снижает его полезность как одного из обобщающих показателей.

При измерении ремонтной продукции в часах эксплуатационной готовности t э.г получаем удельные затраты на 1 час готовности оборудования – себестоимость 1 часа его готовности, в руб/ч – это второй из рекомендуемых автором /89/ показателей экономичности ремонтов:

Счг=å Зу.р рем /( Тр. п * К э г ), (1.6)

Показатели Спр и Счг могут быть использованы для определения себестоимости 1 часа готовности как отдельных агрегатов, так цехов и производства в целом.

И, наконец, третий показатель – удельные затраты труда на потенциальную единицу ремонтной продукции, характеризующий производительность труда ремонтного персонала, может быть найден следующим образом:

Спр=å ЗТу.р рем /(Nм * Тр п * К э г ), (1.7)

где ЗТ у.р – условно-распределенные затраты труда на все виды ремонтов и межремонтного обслуживания, чел×час.

Показатели, обратные приведенным, служат характеристиками производительности труда ремонтного персонала. Например, для химического производства в целом – это количество потенциальных единиц продукции, приходящихся на чел×ч.

Предлагаемая С.Ф. Покропиным методика включает следующие системы показателей для оценки деятельности ремонтного хозяйства:

- систему показателей оценки технического уровня ремонтного производства, включающую показатели оценки технической базы ремонтной службы предприятия, объединения или отрасли, степени прогрессивности применяемой ремонтной технологии, уровня механизации ремонтных работ;

- систему показателей уровня организации ремонтного производства, состоящую из показателей оценки рациональности организационно -производственной структуры ремонтной службы, уровня централизации и специализации ремонтных работ, прогрессивности применяемых методов и форм организации ремонтного обслуживания оборудования;

- систему показателей уровня экономики ремонтного производства, включающую показатели затрат на ремонт различных видов оборудования и всей совокупности основных производственных фондов предприятия, численности и производительности труда ремонтного персонала, качества ремонтно-профилактических работ;

- систему показателей оценки влияния экономики ремонтного производства на конечные показатели деятельности всего предприятия, состоящую из показателей удельных затрат на капитальный ремонт, численности ремонтного персонала, производительности труда ремонтных рабочих, простоев оборудования из-за неисправности и ремонта в процентах к плановому фонду времени его работы.

На наш взгляд, это наиболее полная система оценки эффективности ремонтного производства с помощью частных показателей, которая охватывает все уровни взаимодействия ремонтного хозяйства с основным производством и наиболее полно раскрывает его внутренние особенности. Однако отсутствие в ней единого обобщающего показателя эффективности ремонтного производства не может обеспечить однозначную оценку и делает трудновыполнимой задачу сравнения эффективности между различными производствами или отраслями. Анализ отдельных показателей выявил, что положительное изменение некоторых показателей автоматически приводит к отрицательному изменению других. Например: увеличение фондоотдачи как положительное явление может быть вызвано увеличением себестоимости ремонтного производства; снижение затрат на приведенную единицу ремонтосложности может вызвать увеличение простоя оборудования в ремонте; уменьшение численности ремонтного персонала при сохранении объемов ремонта приводит к росту производительности труда, что может сопровождаться снижением качества ремонтов и уменьшением межремонтного периода; увеличение межремонтного периода, с одной стороны, может привести к снижению издержек на основное производство, а с другой – увеличению процента брака в основном производстве.

Важнейшими показателями, используемыми Смир-ницким и Р.З. Акбердиным для сравнительного анализа, по мнению авторов [116], являются удельная заработная плата, удельная величина накладных расходов, удельная трудоемкость ремонта, производительность труда рабочих, занятых ремонтом оборудования. Все показатели рассчитываются на приведенную единицу сложности ремонта и позволяют определить основные удельные показатели, характеризующие уровень экономики ремонтного производства. Сопоставление показателей удельных затрат на материалы, трудоемкости, производительности труда и объемов ремонтов по сравниваемым заводам позволяет выявить резервы повышения производства.

Несколько иная методика оценки сравнительной эффективности ремонтного производства с помощью системы показателей предложена Е.К. Смирницким и Р.З. Акбердиным [116]. В ее основу положена система удельных технико-экономических показателей в расчете на приведенную единицу сложности ремонта эксплуатируемого оборудования. При этом рассчитываются удельные затраты на материалы при обслуживании и ремонте парка определенного типа оборудования (Муд):

Муд=åМ/åQ (Кс+Кв-1)*Ксм , (1.9)

где åМ - суммарные затраты на материалы на все виды ремонтов и обслуживания парка данного типа оборудования в руб.; åQ - суммарное количество нормальных (принятых системой ППР) единиц сложности ремонта парка данного типа оборудования; Кс – коэффициент приведения определенного типа оборудования различной сложности к простейшему виду; Кв – коэффициент приведения оборудования различного возраста к простейшему виду; Ксм – средний коэффициент сменности работы определенного типа оборудования.

Коэффициент приведения определенного типа оборудования различной сложности (Кс) к простейшему виду рассчитывают по формуле:

Кс=c1 qв1+c2 qв2+c3 qв3, (1.10)

где c1, c2, c3 – коэффициенты, учитывающие различный уровень затрат на материалы при ремонте оборудования соответственно базовой (малой и средней), большой и особой сложности, в единицах; qв1, qв2, qв3 – коэффициенты, учитывающие удельный вес (в долях единицы) оборудования соответственно базовой, большой и особой сложности в общем парке данного типа оборудования.

Коэффициент приведения оборудования различного возраста (Кв) к простейшему виду можно определить по формуле:

Кв=в1 qв1+в2 qв2+в3 qв3, (1.11)

где в1, в2, в3 – коэффициенты, учитывающие различный уровень затрат на материалы при ремонте оборудования соответственно младшего (до 10 лет), среднего (10-20лет) и старшего (свыше 20 лет) возрастов в единицах; qв1 , qв2 , qв2 - коэффициенты, учитывающие удельный вес (в долях единицы) оборудования соответственно младшего, среднего и старшего возрастов в общем парке данного вида оборудования.

На основе анализа можно сделать вывод, что предложенная Е.К. Смир-ницким и Р.З. Акбердиным методика оценки эффективности ремонтного производства имеет следующие особенности:

- удельные показатели рассчитываются на приведенную единицу сложности ремонта оборудования, что обеспечивает сопоставимость показателей разных предприятий и периодов в рамках одного предприятия;

- в расчетах удельных показателей по отдельным видам затрат принимается количество приведенных единиц сложности ремонта парка оборудования, скорректированных с учетом влияния различных факторов;

- рекомендуемые формулы (1.9)–(1.11) позволяют определить и проанализировать различные удельные экономические показатели по типам оборудования и видам ремонта, а также обслуживания техники по направлениям (как плановых, так и фактических) за любой промежуток времени.

Рассмотренная выше методика позволяет достаточно успешно сопоставлять удельные показатели среди предприятий с различным уровнем сложности и износа оборудования. Однако использование ее для оценки эффективности ремонтного производства не всегда целесообразно, поскольку в ней не учитывается величина капитальных вложений в ремонтное производство.

Промышленные информационные системы и базы данных

| |

| · АВТОМАТИЗИРОВАННАЯ ИНФОРМАЦИОННАЯ СИСТЕМА ТЕХНОЛОГА Система "АИСТ" представляет собой электронную библиотеку технических данных и технических паспортов на оборудование, включающую в себя также справочник нормативно-технических документов, задающих эксплутационные характеристики оборудования, сертификаты и опросные листы на него. Базу оборудования сопровождают базы "Адреса предприятий" и "Общероссийский Классификатор Продукции". · "ИНФО-ППР" - СИСТЕМА ИНФОРМАЦИОННОГО ОБЕСПЕЧЕНИЯ ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНЫХ РЕМОНТОВ ПРЕДПРИЯТИЯ Система информационного обеспечения ППР, содержащая адаптированные базы данных по работающему оборудованию Вашего предприятия может быть оперативно создана по Вашему заказу (в том числе, с использованием при создании системы существующих бумажных архивов). Система ППР позволит вам иметь на столе сводку ежедневного(еженедельного, ежемесячного) оперативного мониторинга работающего оборудования, правильно планировать ресурсы, направляемые на ремонты оборудования, своевременно и качественно проводить профилактические работы. · ТЕХНОЛОГИЯ СОЗДАНИЯ КРУПНЫХ ИНФОРМАЦИОННЫХ МАССИВОВ "ТСИМ" Технология создания информационных массивов необходима предприятиям, организациям и учреждениям, желающим собственными силами, при небольших или нерегулярных затратах, создать собственный электронный архив, или упорядочить уже имеющиеся файловые массивы. Она может также использоваться для создания полнотекстовых или поисковых электронных библиотек, с автоматической возможностью предоставления информации через Интернет и регулирования доступа пользователей к информации. · СИСТЕМЫ САМОКОНТРОЛЯ И КОНТРОЛЯ ЗНАНИЙ ПО КУРСУ "ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ" Особенность этой системы заключается в том, что она позволяет осуществлять прием зачетов/экзаменов, в том числе и с удаленных рабочих мест, причем, для преподавателей доступен весь ход процесса сдачи экзаменов (зачетов). · НОРМАТИВНЫЕ И ИНФОРМАЦИОННЫЕ МАТЕРИАЛЫ В ОБЛАСТИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ Комплект предназначен для руководителей и специалистов промышленных предприятий, прежде всего тех, на территории которых работают установки и производственные комплексы, входящие в реестр опасных производственных объектов. · ПРОГРАММНЫЕ СРЕДСТВА В ОБЛАСТИ ОХРАНЫ ПРИРОДЫ И ЭКОЛОГИИ В набор расчетных и справочных программ-модулей, предназначенных для расчета уровней загрязненяи от разнообразных по характеру, химическому и физическому составу источников, учета разрешений на выбросы и проведения необходимых экологических мероприятий. · ОХРАНА ТРУДА Раздел (база данных) "Охрана труда" - содержит универсальный набор документов, регламентирующих общие вопросы охраны труда, а также освещающие специализированные аспекты охраны труда в различных отраслях национальной экономики. · ЭКСПЕРТ-ЭКОЛОГИЯ Система содержит нормативную, методическую, справочную информацию по проблемам охраны и использования природных ресурсов в России. Предназначена для специалистов по природоохране, руководителей, экологов промышленных предприятий, проектировщиков, учебных заведений для подготовки специалистов в области экологии. · ПРЕДПРИЯТИЕ И ИНСПЕКТОР Комплект позволит лучше разбираться во всем многообразии установленных законодательством норм, что поможет не только оградить предприятие от дополнительных финансовых затрат, но и обеспечить хорошую основу для дальнейшего развития бизнеса. |

13. Сетевые методы планирования и управления производством

Сетевой график дает возможность рассчитать ресурсы необходимые для выполнения отдельных работ, рассчитать сроки их выполнения и позволяет получить осведомленность о том, какая работа отстает от намеченного срока.

Сетевой график состоит из следующих графических элементов:

1 . Работа - это трудовой процесс, связанный с основанием новой техники и требующий затрат времени и ресурсов.

На графике работа отражается прямой линией, над которой ставится цифра, указывающая на продолжительность этой работы.

2. Событие - момент окончания какой-либо работы, на графике события обозначаются кругом, в котором проставляется цифра, указывающая на последовательность свершения события.

| <== предыдущая страница | | | следующая страница ==> |

| Организация заточки и восстановления инструмента, ремонта оснастки и мерительного инструмента | | | Полный путь продолжительность всех работ связанных с освоением нового изделия, начиная от первого до завершенного |

Дата добавления: 2014-04-10; просмотров: 2187; Нарушение авторских прав

Мы поможем в написании ваших работ!