Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Введение к лекции 2

|

Читайте также: |

Эксплуатационная скважина является основным – важнейшим видом сооружений, а их совокупность представляет собой эксплуатационный фонд скважин, стоимость которого составляет до 75 – 80 % стоимости всего технического оснащения современного промысла. Нарушение целостности, работоспособности эксплуатационной скважины приводит к прекращению ее эксплуатации, к неизбежному уменьшению добычи нефти или газа, что делает необходимым выполнение так называемого капитального ремонта скважины – процесса длительного, трудоемкого и весьма дорогого; стоимость ремонта скважины часто соизмерима, а иногда одинакова со стоимостью ее сооружения.

Поэтому долговечность скважины должна соответствовать периоду разработки продуктивного пласта, т. е. равняется нескольким десятилетиям, как правило, не менее 30 – 40 годам. Отсюда и главное требование к качеству оборудования, используемого в эксплуатационной скважине, – его надежность.

Требования к сооружению скважины и к ее оборудованию определяются условиями ее эксплуатации, которые, в свою очередь, весьма различны, зависят прежде всего от геологических особенностей месторождений, режима эксплуатации скважины.

ЛЕКЦИЯ 2

2.1 Оборудование эксплуатационной скважины

В пробуренных эксплуатационных скважинах оборудуют как забойную (в зоне продуктивного пласта), так и устьевую часть. При всех способах эксплуатации скважин подъем жидкости и газа на поверхность происходит по специальным насосно-компрессорным трубам – НКТ, спускаемым в скважины перед началом их эксплуатации.

Устье скважины оснащают колонной головкой (колонная обвязка). Колонная головка предназначена для разобщения межколонных пространств и контроля за давлением в них. Ее устанавливают на резьбе или посредством сварки на кондукторе. Промежуточные и эксплуатационные колонны подвешивают на клиньях или муфте.

Конструкция колонной обвязки предусматривает возможность:

восстановления герметичности межколонных пространств подачей в межпакерную полость консистентного смазочного материала;

опрессовки фланцевых соединений;

контроля и разведки давления среды в межколонных пространствах;

проведение цементирования скважины.

Иногда колонная головка может иметь сальник, чтобы эксплуатационная колонна могла перемещаться в вертикальном направлении (например, при закачке теплоносителя).

Основные параметры колонных обвязок: число обвязываемых колонн; их диаметры; давления, на которые рассчитаны корпуса колонных обвязок, в умеренном и холодном макроклиматических районах; исполнение коррозионно-стойкое К2, К2И, К3 для скважин, продукция которых содержит (по объему) сероводород и углекислый газ соответственно до 6 % без ингибирования рабочей среды и с ингибированием до 25 %.

Для обозначения колонных обвязок принята система шифрования. Полный шифр оборудования обвязки обсадных колонн условно представляется в виде ОККХ – X1 – X2X3X4X5, где ОК – оборудование обвязки колонн; К – подвеска клиньевая; Х – число колонн, подвешиваемых на клиньях; X1 – рабочее давление; X2 – диаметр эксплуатационной колонны; X3 – диаметр промежуточной колонны; X4 – диаметр направления; X5 – исполнение по коррозионной стойкости.

Например, оборудование обвязки колонн с клиньевой подвеской двух колонн, рабочим давлением 350 атм., диаметром эксплуатационной колонны 168 мм, диаметром кондуктора 245 мм, направления 324 мм для сред, содержащих Н2 и СО2 до 6 %, обозначается ОКК2—350—168x245х324хК2.

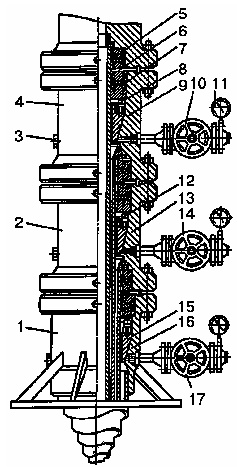

Трехкорпусная колонная обвязка (рисунок 2.1) состоит из однофланцевой колонной головки 1 и двухфланцевых колонных головок 2 и 4. Колонные головки включают корпуса 9, 13, 16, клиньевые подвески 8, 12 и 15, пакеры, состоящие из опорных (нижних) и нажимных 6 (верхних) колец и упругих уплотнителей 5, 7. На боковых отводах корпусов колонных головок устанавливают манифольды контроля давления, состоящие из запорных устройств 10, 14, 17, манометров 11 соответствующего класса, фланцевых или резьбовых заглушек 3.

Промышленностью выпускается также колонные головки типа ОКБ, конструкция которых принципиально отличается тем, что она позволяет в одном корпусе обвязать три обсадных колонны.

Рисунок 2.1 – Трехкорпусная колонная обвязка ОК

Для предупреждения открытых фонтанов при эксплуатации фонтанных скважин применяются комплексы типа КУСА и КУСА-Э. Они могут обслуживать от одной до восьми скважин в случае разгерметизации устья, при отклонении от заданных параметров (давления, дебита) работы скважин и при возникновении пожара.

Основные элементы комплексов – пакер, скважинный клапан-отсекатель, устанавливаемый внутрь НКТ на глубине до 200 м, и наземная станция управления. Управление клапаном-отсекателем может быть пневмогидравлическим (тип КУСА) или электрогидравлическим (типа КУСА-Э).

Запорным органом служит хлопушка или шар.

Клапан-отсекатель (также и задвижка арматуры) может быть закрыт со станции управления принудительным путем или дистанционно с пульта диспетчера, связанного со станцией управления посредством промысловой телемеханики.

Имеются еще автоматические клапаны-отсекатели, срабатывающие при увеличении дебита скважины выше заданного. Они устанавливаются на НКТ. Автоматизация фонтанной скважины предусматривает и автоматическое перекрытие выкидной линии разгруженным отсекателем манифольдным типа РОМ-1. Отсекатель срабатывает автоматически при повышении давления в трубопроводе на 0,45 МПа (образование парафиновой пробки) и при понижении давления до 0,15 МПа (порыв трубопровода).

2.2 Насосно-компрессорные трубы

При всех способах эксплуатации скважин подъем жидкости и газа на поверхность происходит обычно по НКТ, которые применительно к способам эксплуатации еще называют фонтанными, компрессорными, насосными, подъемными или лифтовыми.

Насосно-компрессорные трубы используются также для различных технологических процессов (например, для солянокислотных обработок пластов, разбуривания цементных пробок и т.д.).

Ограничением при выборе диаметра проходных отверстий скважинного трубопровода служит скорость потока рабочей среды. Для нефтяных скважин она не должна превышать 10 м/с, а для газовых – 24 м/с. Это связано с резко увеличивающимся эрозионным износом трубопровода и устьевого оборудования. Иногда увеличивают диаметр трубопровода с целью обеспечения эрозионной и коррозионной стойкости.

В таблице 2.1 представлены основные размеры НКТ, предусмотренные существующим стандартами.

Таблица 2.1

| Условный диаметр трубы, мм | |||||||||

| Толщина стенки, мм | 3.5 | 3.5 | 4.0 | 5.0 | 6.5; 7.0 | 8.0 | 6.5 | 7.0 |

Отечественная промышленность выпускает НКТ диаметром 60, 73, 89, 114 мм и муфты к ним из стали группы прочности «Д», «К» и «Е». Механические свойства которых приведены в таблице 2.

Таблица 2.2

| Показатели | Группа прочности стали | |||

| Д | К | Е | ||

| Временное сопротивление σВ, МПа | ||||

| Предел текучести σТ, МПа | не менее | |||

| не более | — | |||

| Относительное удлинение δ, %, не менее | 14,3 | 12,0 | 13,0 |

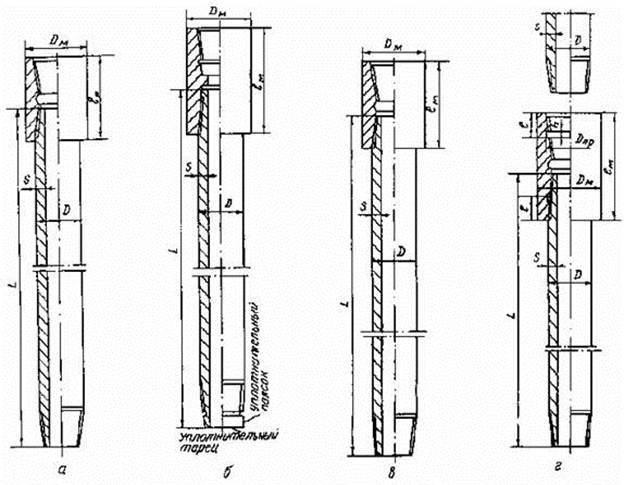

Конструкции изготавливаемых НКТ следующие:

муфтовые гладкие с конической резьбой треугольного профиля по ГОСТ 633-80 (рисунок 2.2, а);

муфтовые гладкие высокогерметичные с конической резьбой трапецеидального профиля – тип НКМ по ГОСТ 633-80 (рисунок 2.2, б);

муфтовые, гладкие с конической резьбой треугольного профиля с повышенной пластичностью и хладостойкостью то ТУ 14-3-1534-87 (рисунок 2.2, в);

муфтовые, гладкие с конической резьбой треугольного профиля с узлом уплотнения из полимерного материала по ТУ 14-3-1534-87 (рисунок 2.2, г).

В соединении труб с треугольной резьбой (рисунок 2.2, а) применяется резьба конусностью 1:16 с углом профиля 60о. Прочность соединения до 70 % от прочности тела трубы. Соединение недостаточно герметично из-за несовершенства конструкции. Расчетные величины предельных давлений составляют 2/3 практических.

Трубы типа НКМ (рисунок 2.2, б) характеризуются равнопрочностью резьбового соединения с телом трубы и высокой герметичностью. Герметичность обеспечивается коническим и торцевым уплотнением типа «металл-металл». Увеличенный шаг резьбы позволяет ускорить сборку соединения в 2,5 раза по сравнению с треугольной резьбой.

Эксплуатационная долговечность НКТ гладких труб с резьбой треугольного профиля с повышенной пластичностью и хладостойкостью на 40 % выше, чем по ГОСТ 633-80.

НКТ гладкие с резьбой треугольного профиля с узлом уплотнения из полимерного материала отличаются высокой герметичностью и меньшим коррозионным износом резьбы. Эксплуатационные характеристики труб аналогичны по ГОСТ 633-80.

Рисунок 2.2 – Трубы насосно-компрессорные муфтовые гладкие

а – с конической резьбой треугольного профиля;

б – с конической резьбой трапецеидального профиля;

в – с конической резьбой треугольного профиля с повышенной пластичностью и хладостойкостью;

г – с конической резьбой треугольного профиля с узлом уплотнения из полимерного материала

Длина насосно-компрессорных труб 5.5 – 10.5 м. На толщину стенки установлен минусовой допуск в 12,5 % от толщины. Внутренний диаметр НКТ проверяется шаблоном.

Насосно-компрессорные трубы заводом-изготовителем маркируются по ГОСТ 633-80 клеймением и краской.

Например, Синарский трубный завод. На каждой трубе, на расстоянии 0,4 – 0,6 м от ее конца, снабженного муфтой, должна быть четкая маркировка (ударный способ, накатка): условный диаметр трубы, мм; номер трубы; группа прочности; толщина стенки трубы, мм (без запятой); товарный знак завода; месяц изготовления; год изготовления. На муфте клеймением наносится товарный знак завода и группа прочности.

НКТ могут быть изготовлены из алюминиевого сплава марки «Д 16». Такие трубы можно спускать глубже стальных, они более коррозионностойкие в сероводородсодержащих средах.

Эффективно применение фиберглассовых труб, а также безрезьбовых НКТ длиной по 6000 м на барабанах.

Для защиты НКТ от парафина и коррозии и снижения гидросопротивления на 20 – 30 % применяются защитные покрытия (стекло, стеклоэмали, лакокрасочные материалы и др.).

Расчет НКТ на прочность определяют по параметрам:

нагрузке, вызывающей страгивание резьбового соединения;

эквивалентному напряжению, возникающему в опасном сечении трубы с учетом давления среды и осевой нагрузки;

циклической переменной нагрузке;

усилиям, вызывающим продольный изгиб трубы.

В основном применяют трубы условным диаметром (округленным наружным) 60 и 73 мм. Предельная глубина спуска НКТ в фонтанную скважину в зависимости от диаметра и группы прочности составляет 1780 – 4250 м, а допускаемый минимальный зазор между внутренней стенкой обсадной колонны и наружной стенкой муфты НКТ – 12 – 15 мм. Это значит, что максимальный диаметр НКТ не должен превышать при 146 мм эксплуатационной колонне 73 мм, при 168 мм – 89 мм и при 194 – 114 мм (взято по условным диаметрам обсадных труб и НКТ).

| <== предыдущая страница | | | следующая страница ==> |

| Введение к лекции 1 | | | Введение к лекции 3 |

Дата добавления: 2014-04-24; просмотров: 628; Нарушение авторских прав

Мы поможем в написании ваших работ!