Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Технология возведения каркасно-панельных зданий

Производственный процесс возведения каркасно-панельных зданий представляет собой комплексный монтажный процесс и включает такие простые рабочие процессы и операции:

монтаж (установка) конструкций;

электросварка соединительных элементов;

антикоррозийная защита соединительных элементов;

герметизация и изоляция стыков панелей стен;

установка и разборка инвентарной опалубки;

бетонирование стыков конструкций;

установка оконных и дверных блоков;

выполнение сопутствующих рабочих операций (укладка уплотняющего жгута во внешние стыки и стыки присоединения панелей к колоннам, зачеканка и расшивка швов присоединения панелей к колоннам внутри строения; расшивка внешних стыков панелей стен и т.п.).

Комплексный монтажный процесс возведения каркасно-панельных зданий выполняется комплексными бригадами.

К началу выполнения работ по разбивке осей фундаментов монтажной организацией выполняется прием в установленном порядке закрепленных временными геодезическими знаками на местности осей здания. Положение основных (базовых) осей с помощью теодолита переносится на обноске и закрепляется на ней хомутиками (на стальной обноске) или гвоздем (на деревянной обноске).

После основных на обноске наносят положение промежуточных осей, отмеряя проектные расстояния в прямом и обратном направлениях. Против каждого осевого гвоздя (хомутика) на обноске наносят краской вертикальную линию и номер оси.

Во время создания высотной основы для каждого возводимого здания закрепляют на местности не меньше двух реперов. Их количество и расположение обуславливается необходимостью перенесения отметок на любую точку фундамента с одной стоянки инструмента.

Точность взаимного расположения двух соседних осей должна отвечать принятому в проекте классу точности разбивки.

Перед началом монтажа фундаментных блоков инструментально проверяют соответствие отметок заделок под фундаменты (бетонной или песчаной подушки) проектным отметкам. Необходимые поправки выполняют к началу монтажных работ.

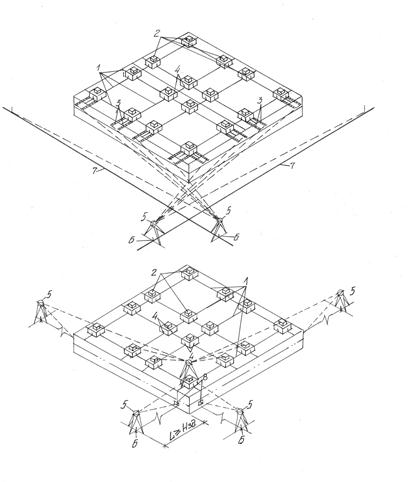

Рис. 4.20. Разбивка осей строения теодолитами: а – способом бокового нивелирования; б – способом проектирования осей на грани оголовков колонн: 1 – главные оси; 2 – оголовки колонн; 3 – самоцентрируемые линейки (рельса); 4 – осевые риски на оголовках колонн; 5 – теодолиты; 6 – временный осевой знак на местности; 7 – вспомогательные оси, параллельные главным осям; 8 - осевая черточка на цоколе здания

Оси переносят в котлован во время монтажа фундаментных блоков при глубине до двух метров с помощью стального провода, натянутого по осям, закрепленным на обноске, и подвешенного к нему тяжелого виска. Если глубина котлована превышает 2 м, то перенос разбивочных осей выполняется теодолитом.

Детальную разбивку осей в котловане выполняют от основных осей, откладывая проектные расстояния с помощью рулетки. Исполнительная съемка подземной части здания выполняется от главных разбивочных осей и реперов.

Поэтажное перенесения осей здания выполняют с помощью теодолита, зенит-прибора или лазерного прибора в соответствии со схемами, приведенными на рис. 4.20.

При этом переносят основные или параллельные им вспомогательные оси, закрепленные на местности или на перекрытии первого этажа (исходном горизонте). Разбивочные оси на исходном горизонте закрепляются:

керном на стальных пластинах, расположенных непосредственно на перекрытии первого этажа, – для переноса осей на высоту с помощью зенит-прибора через отверстие в перекрытии; временными геодезическими знаками за пределами строения – для переноса осей на высоту с помощью теодолита или зенит-прибора (рис. );

с использованием консольных площадок – для переноса осей на высоту лазерным прибором (рис. ).

Знаки во втором случае следует располагать на расстоянии равном или больше высоте здания – при использовании теодолита, и непосредственно возле строения – во время использования зенит-прибора.

Поэтажный перенос осей с помощью теодолита в зависимости от конструктивных особенностей строения и условий строительной площадки выполняют одним из следующих способов: бокового нивелирования или проектированием осей на гране колонн.

Способ бокового нивелирования – рекомендуется применять во время возведения каркасных зданий, которые не имеют деталей, мешающих свободному визированию вдоль фасада (рис. 20а).

При переносе осей теодолит необходимо центрировать над знаками, которые закрепляют на местности вспомогательные (посредственные, косвенные) оси, параллельные основным крайним продольным и поперечным осям строения. Центрировать теодолит над знаками необходимо, при помощи оптического виска.

Направление оси проектируют на рельс, приложенный к оголовку колонны. Положение оси отмечают на гранях колонн с помощью прочерчивания черточек карандашом.

Способ проектирования осей на грани колонн применяется в условиях строительной площадки, которые позволяют устанавливать теодолит на осевом репере на расстоянии не меньше высоты здания (рис. 4.20б). Трубу теодолита приводят на риски, закрепляющие эти оси на цоколе здания и в этих створах наносят осевые риски на оголовки колонн цокольного этажа. Из этих реперов переносят оси на монтажные горизонты. Эта работа выполняется в такой последовательности:

теодолит устанавливается на осевом геодезическом знаке на местности;

вертикальная визирная от теодолита направляется на осевую черточку на цоколе;

закрепляется лимб и алидада теодолита;

труба теодолита поднимается к этажу цокольного или монтажного горизонта (этажа) и на оголовках колонн наносятся осевые риски на линии вертикальной визирной оси.

Приведенными способами переносятся все крайние продольные и поперечные оси здания.

Последовательность монтажа сборных конструкций надземной части здания:

монтаж колонн;

монтаж связевых плит;

монтаж диафрагм жесткости и шахт лифтов;

монтаж перегородок;

монтаж сборных элементов (сантехкабины, вентблоки, лестничные площадки и марши и т.п.);

монтаж плит перекрытия;

монтаж внешних стен;

установка оконных и дверных блоков;

монтаж конструкций кровли.

Монтаж сборных конструкций следует выполнять с соблюдением:

указанной последовательности монтажа, обеспечивающей постоянство и геометрическую неизменность смонтированной части здания на всех стадиях монтажа;

поточного совмещения монтажных и общестроительных работ;

безопасности монтажных, общестроительных и специальных работ на объекте с учетом их выполнения по совмещенному графику.

Перед началом монтажа каркаса на каждом этаже необходимо:

полностью закончить установку конструкций нижерасположенного этажа (яруса) со сваркой и забивкой их узлов соответственно проекту;

перенести основные разбивочные оси на перекрытие или оголовки колонн, определить монтажный горизонт и составить исполнительную схему положения колон смонтированного этажа (яруса);

оформить акт приемки смонтированных конструкций.

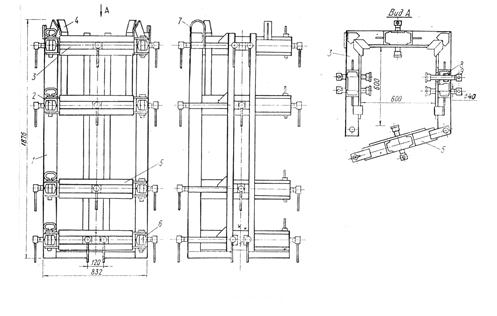

Монтировать каркасы малоэтажных зданий (административно-бытовых зданий возле одноэтажных промышленных сооружений, школьные и детские сооружения, бытовые комбинаты и т.п.) рекомендуется с помощью одиночных кондукторов конструкции ЦНИИОМТП или же Киевгорстроя (рис. 4.21). Монтирование каркасов многоэтажных высотных зданий рекомендуется выполнять с помощью шарнирно-связевых кондукторов – рамно-шарнирных индикаторов (РШИ) при варианте связевого каркаса со стыком колонн выше уровня перекрытия (рис. 4.22).

Сборные железобетонные конструкции многоэтажных каркасно-панельных зданий монтируются ярусами по одной из трех схем:

вертикально-восходящей;

горизонтально-восходящей;

смешанной.

Рис. 4.21. Одиночный кондуктор: 1 – стойка; 2 – шкворень; 3 – пояс; 4 – направляющая; 5 – открывающая створка; 6 – шарнир; 7 – петля; 8 – гайки; 9 – винт

Возводят такие здания ярусами башенными или башенно-стреловыми кранами. Высота каждого яруса определяется высотой колонны (1, 2 и больше этажей).

Как первый ярус принимают чаще всего цокольный этаж, где колоны монтируются в стаканы фундаментов.

Предварительно на верхних и боковых гранях фундаментных блоков наносят несмываемой краской черточки, которые ориентируют положение осей стаканов и подошвы фундаментов.

Монтируют фундаментные блоки после выполнения разбивочных геодезических работ и закрепление на местности положения осей здания. Колоны первого яруса монтируют в стаканы фундаментов по рискам, нанесенным на фундаментных блоках.

Колоны следующего яруса монтируют на оголовки колонн предыдущего яруса после выполнения разбивочных работ.

Сборка рамно-связевого варианта каркаса с применением одиночных кондукторов (комплект 12 шт.) выполняют в такой последовательности:

установка и сверка колонн;

окончание ригелей первого этажа;

контрольная сверка положения колон;

сверка ригелей относительно консолей (полок) колон;

сварка колонн между собой в местах установки диафрагм жесткости;

Рис. 4.22. Рамно-шарнирный индикатор (РШИ): 1 – хомуты откидные; 2 – колона; 3 – тяга продольная; 4 – узел продольного хода; 5 – настил риштування; 6 – тяга продольная; 7 – хомуты поворотные; 8 – узел поперечного хода; 9 – поперечная балка; 10 – фиксатор продольной тяги; 11 – тяга поперечная; 12 – стремянка с ограждением; 13 – ограждения; 14 – плавающая рама; 15 – опорная лапа; 16 – деревянный подбой. На А-АЯ условно указан: опора РШИ на нижерасположенное смонтированное перекрытие; на Б-Б – опора на фундаменты стаканного типа с помощью опорных лап.

Рис. 4.23. Последовательность монтажа элементов каркаса с применением одиночных кондукторов: 1 – одиночный кондуктор; 2 - нижерасположенные колоны; 3 – колоны; 4 – хомут; 5 – ригель; 6 – передвижные риштування для укладки и сварки ригелей и связевых плит; 7 – плита перекрытия; 8 – связевая плита.

Рис. 4.23. Последовательность монтажа элементов каркаса с применением одиночных кондукторов: 1 – одиночный кондуктор; 2 - нижерасположенные колоны; 3 – колоны; 4 – хомут; 5 – ригель; 6 – передвижные риштування для укладки и сварки ригелей и связевых плит; 7 – плита перекрытия; 8 – связевая плита.

установка продольных, а потом – поперечных диафрагм жесткости и сварка их с колонами;

заключение связевых плит и их сварка;

перестановка кондукторов на следующую захватку и установка в освобожденную ячейку сборных перегородок; заключение в прогонах между связевыми плитами рядовых плит.

Рис. 4.24. Очередность установки сборных элементов каркаса с применением одиночных кондукторов

После окончания сборки элементов каркаса первого этажа (яруса) приступают к монтажу элементов второго яруса (этажа), придерживаясь той же последовательности (рис. 4.23; 4.24).

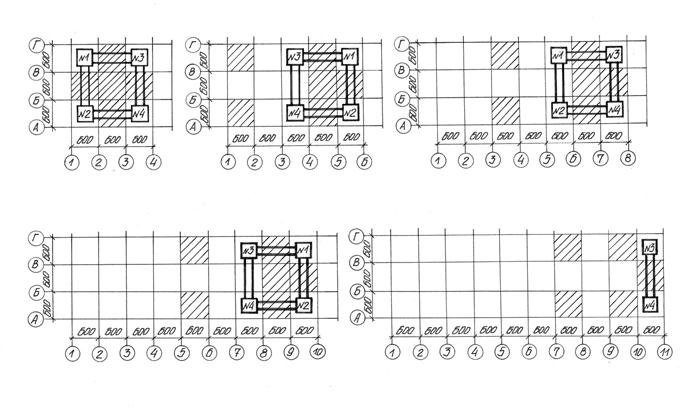

Комплект монтажного оборудования с применением РШИ может состоять не меньше, чем с четырех рамно-шарнирных кондукторов (рис. 4.25). Необходимо, чтобы у каждого кондуктора в комплекте был порядковый номер, который определяет его положение во время установки на этаже.

Рис. 4.25. Последовательность перестановки РШИ во время монтажа элементов каркаса: №1,2,3,4 – РШИ……-зона монтажа элементов на данной стоянке РШИ

Устанавливать групповые кондукторы на перекрытие и перемещать их с одной позиции на другую следует краном, который используется на монтаже конструкций здания, в строго определенном порядке, указанном в ПВР. При этом РШИ устанавливаются в одной и той же ячейке по высоте здания.

При установке рамно-шарнирных индикаторов в проектное положение необходимо:

базы кондукторов ставить на перекрытие относительно разбивочных осей с точностью 100 мм; погрешность до 100 мм регулируется специальными винтами;

на первой позиции индикаторную раму РШИ №1 выверять относительно продольной и поперечной осей здания теодолитом;

индикаторную раму РШИ №2 – теодолитом относительно поперечной оси здания и с помощью поперечных связей относительно продольной оси;

индикаторную раму РШИ №3 – теодолитом относительно продольной оси здания и с помощью продольных связей – относительно поперечной оси;

индикаторную раму РШИ №4 геодезически не выверяют. Ее положение фиксируют с помощью продольных и поперечных связей, присоединенных к индикаторным рамам РШИ №2 и №3.

Последовательность монтажа конструкций с применением РШИ приведена на рис. 4.26.

При перестановке двух рамно-шарнирных индикаторов на следующие позиции проектное расположение рамы одного из них выверяют в продольном направлении теодолитом, а в поперечном – продольными связями; расположение рамы второго РШИ фиксируют с помощью продольных и поперечных связей.

Рис. 4.26. Последовательность монтажа элементов каркаса с применением РШИ

Рис. 4.26. Последовательность монтажа элементов каркаса с применением РШИ

Примечания: 1. Последовательность укладки ригелей, связевых плит и панелей перекрытия указана дробью: в числителе – нижнего этажа, в знаменателе – верхнего.

2. Последовательность укладки трех плит перекрытия в каждой ячейке указана одним номером.

3. Последовательность установки двух диафрагм жесткости также указана одним номером.

4. Последовательность монтажа элементов рамного варианта каркаса аналогичная приведенной, за исключением диафрагм жесткости, которые в этом случае отсутствуют.

“Укладка плит перекрытия: I стояка…

Вертикальность колонн, диафрагм жесткости, перегородок, объемных блоков проверяется с использованием индикатора отвесности аналогично выверке деталей ВПС.

Сварка стыков сборных элементов выполняется дипломированными сварщиками. Сварщики, допущенные к выполнению работ, должны быть назначенными приказом по строительно-монтажному управлению; этим же приказом сварщику предоставляется условный буквенный или цифровой знак (клеймо).

Перед допуском к работе сварщики должны выполнить пробную сварку аналогичных соединений в присутствии мастера по сварке и производителя работ по монтажу.

Результаты испытаний и допуск сварщиков к работе регистрируется в журнале сварочных работ. Для ручной дуговой сварки применяют электроды, удовлетворяющие требованиям ДСТУ и ГОСТ.

Прихватка элементов соединений выполняется электродами одних и тех же марок, что и для сварки стыков.

Полуавтоматическая сварка самозащитным легированным проводом и полуавтоматическая ванная сварка под флюсом стержней арматуры осуществляют, применяя провод сплошного сечения, который удовлетворяет требованиям ДСТУ и ГОСТ.

Типы и марки сварочных электродов, провода и флюса должны подтверждаться сертификатом или паспортами заводов-изготовителей.

На упаковке электродов и мешках с флюсом должны быть заводские ярлыки, а на катушках сварочного провода – заводские бирки с характеристиками и реквизитами завода-изготовителя.

Электроды сохраняются в сухом помещении. При продолжительном хранении электродов на складе (больше трех месяцев) даже при отсутствии видимой влажности электроды типа Е42 и Е46 прожаривают в электрическом шкафу при t=200…220оС на протяжении часа, а электроды типа Е42А, Е50А и Е65 – при 350оС также на протяжении часа.

Такое прожаривание обязательное и после выявления влажности покрытия или интенсивной пористости швов независимо от срока хранения электродов. Сварочный провод следует очищать от ржавчины, масла и других загрязнений. Флюс перед использованием должен быть высушен до нормальной влажности (0,1%).

Применяются такие виды сварки колон:

полуавтоматическая ванная сварка арматурных выпусков колонн в инвентарных формах под флюсом;

полуавтоматическая и ручная дуговая сварка многослойными швами выпусков арматуры колонн на несъемных стальных скобах;

ручная одноэлектродная ванная сварка выпусков арматуры колонн в инвентарных формах.

Другие стыковые соединения сваривают, как правило, ручной дуговой сваркой.

Сборные железобетонные конструкции зданий поставляются на строительную площадку с закладочными деталями, которые уже защищены антикоррозийным покрытием на заводах, изготовляющих эти конструкции. Объединяющие накладки и связи, которые привариваются к закладочным деталям в процессе монтажа конструкций, также поставляются с антикоррозийным покрытием.

В условиях строительной площадки антикоррозийное покрытие наносят только на сварочные швы и ближайшие к ним участки, разрушенные во время сварки закладочных деталей, а также на участки деталей, где необходима доводка толщины покрытия по проектной величине.

Для антикоррозийного покрытия закладочных деталей и сварных соединений каркасно-панельных зданий принимают цинковые и цинково-алюминиевые материалы.

На строительной площадке к антикоррозийной защите сварных соединений приступают сразу после сваривания сборных элементов, но не позднее чем за трех поры после сварочных работ, так как при продолжительном перерыве на соединениях появляются окислительные пленки и налет ржавчины, удаления которых требует дополнительных затрат работы.

Для газопламенного напыления цинковых и цинково-алюминиевых покрытий в условиях строительной площадки применяется агрегат, состоящий: из установки газопламенного напыления УПН-6, компрессора мощностью до 0,5 м3/мин (типа СО-7), дополнительного масловлагоотделителя с регулятором давления сжатого воздуха, баллона для пропан-бутана или ацетилена, редуктора, тележки для перевозки баллона и соединяющих шлангов.

Заколачивание стыков раствором или бетонной смесью выполняется после установки сборных железобетонных конструкций каркаса в проектное положение, выполнение сварочных работ, антикоррозийной защиты и установки инвентарной опалубки.

Во время заколачивания устанавливают необходимые стальные закладочные детали и выполняют их антикоррозийную защиту; заполняют пустоты стыков раствором или бетонной смесью; уплотняют раствор или бетонную смесь в стыке; снимают опалубку и обеспечивают уход за раствором или бетонной смесью в процессе набора ими прочности (увлажнение в летнее время, утепление и прогрев зимой и т.п.).

Раствор и бетонную смесь для заколачивания стыков изготовляют преимущественно централизованным способом. Приобъектное приготовление допускается в случаях отдаленного расположения завода от объекта и при использовании быстротвердеющих смесей; в этом случае раствор и бетонная смесь изготовляются из сухих смесей.

| <== предыдущая страница | | | следующая страница ==> |

| Осуществление исполнительной съемки вертикали смонтированных стеновых панелей, блоков и монолитных стен | | | Возведение объемно-блочных и панельно-блочных зданий |

Дата добавления: 2014-05-28; просмотров: 2116; Нарушение авторских прав

Мы поможем в написании ваших работ!