Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Факторы, влияющие на надёжность электронной аппаратуры, на

надёжность изделия

При анализе надёжности целесообразно рассматривать три этапа в создании аппаратуры или изделия.

1. Проектирование

2. Изготовление

3. Эксплуатация

Опыт эксплуатации РЭА показывает, что возникающие отказы вызываются следующими основными причинами (факторами):

· недостаточной надежностью комплектующих элементов, а также нарушением разработчиками ТУ на применение элементов;

· схемно-конструктивными и производственно-технологическими недостатками;

· недостатками профилактического обслуживания и нарушениями правил эксплуатации РЭА;

· недостаточной защищенностью РЭА от некоторых внешних воздействий.

Обычно факторы, влияющие на надежность, разделяют на три группы: схемно-конструктивные, производственно-технологические, эксплуатационные.

1.2.1 Факторы, влияющие на надежность при проектировании

1. Количество и качество элементов в системе оказывает влияние на

надёжность. Увеличение количества используемых элементов приводит к резкому ухудшению надёжности аппаратуры. К ухудшению надёжности приводит применение менее надёжных элементов.

1.31. Режим работы элементов. Самые надёжные элементы, работающие в тяжёлом, не предусмотренном для их применения режиме, могут стать источником частых отказов. Для каждого элемента устанавливаются технические условия на режим работы элемента. Необходимо правильно выбрать режимы работы элементов.

1.32. Применение стандартных и унифицированных элементов резко

повышает надёжность системы. Технология производства этих элементов

отработана, надёжность их известна.

1.33. Конструктор должен предусмотреть хороший доступ к блокам, элементам аппаратуры для осмотра, ремонта; предусмотреть сигнализацию

об отказе того или иного элемента.

Основные схемно-конструктивные факторы определяются: недостатками схемного и конструктивного решений, принятых в процессе проектирования схем, узлов и блоков аппаратуры;установкой в аппаратуру малонадежных, устаревших типов комплектующих элементов (соответствующий перечень таких элементов обычно устанавливается их поставщиками); неправильным применением комплектующих элементов и, прежде всего, постановкой элементов в тяжелые электрический, тепловой, ударно-вибрационный и другие режимы работы, не соответствующие ТУ, или недостаточным применением мер защиты от тяжелых режимов работы.

Следует подчеркнуть, что проектирование РЭА является наиболее ответственным этапом обеспечения высокой надежности. Недооценка вопросов надежности в процессе проектирования приводила в недалеком прошлом к тому, что до 75—85% всех отказов и неисправностей РЭА в процессе ее эксплуатации возникали из-за ошибок раз-работчиков и недостатков технологии производства. Важнейшим условием создания надежно работающей аппаратуры является тщательный анализ схемно-конструктивных решений и разработка программного обеспечения.

Электронные схемы (узлы), выполняющие одни н те же функции, но имеющие схемно-конструктивные различия, имеют часто существенное различие в показателях надежности. Надежнее работают схемы: более простые по принципу действия и имеющие меньшее число элементов; допускающие достаточно широкий диапазон изменений и параметров отдельных элементов (не рекомендуется применять схемы, требующие подбора элементов); у которых выходные параметры незначительно зависят от изменения питающих напряжений; имеющие минимальное число органов регулировки и управления; прошедшие всесторонние испытания на надежность (в период отработки схемы).

Надежность РЭА в сильной степени зависит от конструктивного решения и прежде всего от типа конструкции (крупно- и мелкоблочная, выполненная на интегральных схемах, на электровакуумных или полупроводниковых приборах и т.д.); типа монтажа (навесной, пакетный» печатный, и т.д.); способов защиты от вибраций и ударов, перегрева, переохлаждения и т. д. Большей надежностью обладают конструкции, состоящие из стандартизованных узлов определенного назначения (интегральные схемы, гибридные схемы и др.). Преимущества подобных конструкций определяются возможностями унификации типовых узлов, автоматизации их производства и залиты от внешних факторов. Важные перспективы в повышении надежности РЭА сулит применение больших интегральных схем объединяющих в одном корпусе электронные схемы различного назначения. Обычно считают, что микроминиатюризация большинства узлов РЭА позволяет повысить надежность по сравнению с аппаратурой, выполненной на обычных элементах при навесном монтаже, не менее чем на два порядка. Значительное повышение надежности интегральных схем становится возможным за счет снижения до минимума числа контактов и внутренних соединений, из-за сравнительно небольшого числа технологических операций при изготовлении, за счет герметизации и защиты от многих внешних воздействий, а также благодаря высокой устойчивости к ударно-вибрационным нагрузкам (малая масса и высокая жесткость конструкции) и др.

Большим преимуществом конструирования РЭА на микросхемах является небольшая зависимость интенсивности отказов узла от вида схемы при одинаковой в среднем их сложности, что позволяет значительно упростить процедуру расчетов надежности и повысить их точность.

Обычно конструктор при проектировании РЭА просматривает и оценивает ряд вариантов, чтобы удовлетворить требованиям технического задания. На этом этапе важно оценить надежность каждого из вариантов конструкции, поскольку в условиях процесса усложнения РЭА (за счет возложения на нее все большего числа задач) надежность конструкции является такой же важной характеристикой, как, например, дальность действия, информативность и быстродействие аппаратуры. Предварительный анализ надежности различных вариантов конструкции РЭА должен проводиться службой (группой) надежности предприятия совместно с разработчиками. При современном состоянии теории надежности, опирающейся в значительной мере на вероятностные методы оценки, наиболее эффективным является сравнительный анализ надежности различных вариантов конструкции. Недостаточная точность и полнота исходных статистических данных при сравнительной оценке надежности не сильно сказывается на окончательных результатах и позволяет вместе с тем получить представление о наиболее «слабых звеньях» конструкции и выработать рекомендации по их усилению.

После определения окончательной структуры конструкции и плана размещения узлов (элементов), а также выбора комплектующих элементов или унифицированных узлов, проводят расчет надежности схем, позволяющий в большинстве случаев ответить на вопрос: удовлетворяет ли каждая схема предъявленным к ней требованиям по надежности.

После расчета надежности схем проектировщики совместно со службой надежности должны тщательно рассмотреть варианты компоновки узлов (элементов), добиваясь при этом прежде всего наибольшей защиты узлов от влияния внешних факторов (климатических, ударно-вибрационных, радиационных и др.). При анализе способов компоновки узлов (элементов) восстанавливаемой РЭА (особенно многократного применения) следует учитывать необходимость частого выполнения профилактических, н том числе и восстановительных, операций. При этом наиболее легкий доступ должен быть обеспечен к тем узлам, которые относятся к слабым звеньям. Только после проведения всех указанных этапов становится возможным провести окончательный анализ надежности аппаратуры в целом.

Конечно, реальные физические нагрузки, такие, как, например, тепловые, ударно-вибрационные, становятся окончательно известными только после соответствующих испытаний опытных экземпляров. Па этом завершающем этане оценки надежности может возникнуть необходимость внесения новых изменении в конструкцию РЭА, вплоть до изменении в компоновке узлов (элементов).

Рассмотренный порядок анализа и оценки надежности позволяет избежать многократных дорогостоящих доработок аппаратуры.

Остановимся более подробно на внутренних и внешних факторах, которые важно учитывать на этапе проектирования.

Рабочий режим элементов (узлов). Рабочий режим элементов (узлов) определяется степенью их электрической нагрузки, механической (ударно-вибрационной) нагрузки, окружающей температурой, зависящей как от электрической или механической нагрузки, так и от факторов внешней среды. В ряде случаев режим работы элементов (узлов) зависит от интенсивности ионизирующих излучении.

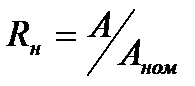

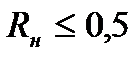

Одним из важнейших показателей, определяющих рабочий режим элементов электрической схемы, является коэффициент нагрузки (Rн), который в общем случае представляет собой отношение рабочей нагрузки, действующей на элемент в схеме А, к номинальному значению нагрузкиАном, предусмотренному ТУ:

.

.

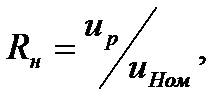

Коэффициент электрической нагрузки конденсаторов равен:

где up— напряжение, приложенное к конденсатору; uном — номинальное напряжение.

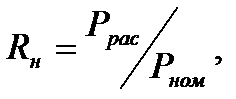

Коэффициент электрической нагрузки резисторов равен:

где Ррас и Рном — рассеиваемая и номинальная мощности соответственно.

Коэффициент электрической нагрузки полупроводниковых приборов определяется по току, по напряжению и по рассеиваемой мощности (для транзисторов).

Для полупроводниковых диодов значение Rн определяется произведением отношений:

где Iд иuобр— ток через р-п переход и обратное напряжение соответственно; Iд ном,uобр ном— номинальные значения тока через р-п переход и обратного напряжения соответственно.

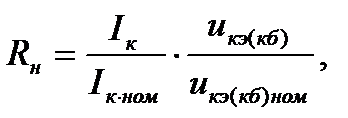

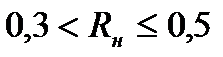

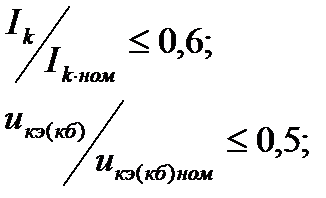

Для полупроводниковых триодов значение Rн составляет:

Где  и

и  — ток коллектора соответственно в схеме и при номинальной нагрузке;uкэ(кб)— напряжение коллектора относительно эмиттера в схеме с общим эмиттером (относительно базы в схеме с общей базой);uкэ(кб)ном— номинальное напряжение коллектора относительно эмиттера (относительно базы).

— ток коллектора соответственно в схеме и при номинальной нагрузке;uкэ(кб)— напряжение коллектора относительно эмиттера в схеме с общим эмиттером (относительно базы в схеме с общей базой);uкэ(кб)ном— номинальное напряжение коллектора относительно эмиттера (относительно базы).

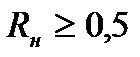

Опыт эксплуатации РЭА показывает, что элементы надежно работают в случае, когда используются (там, где это возможно) недогруженные электрические режимы при значениях  . И, наоборот, элементы, работающие в режимах с коэффициентом нагрузки, близким к единице, сравнительно малонадежны. Так, в PЛCнаиболее часто отказывают магнетроны, модуляторные и модуляторные лампы, клистроны, газовые разрядники. У этих приборов коэффициент электрической нагрузки близок к единице. Очень надежно работают в схемах полупроводниковые приборы при режиме

. И, наоборот, элементы, работающие в режимах с коэффициентом нагрузки, близким к единице, сравнительно малонадежны. Так, в PЛCнаиболее часто отказывают магнетроны, модуляторные и модуляторные лампы, клистроны, газовые разрядники. У этих приборов коэффициент электрической нагрузки близок к единице. Очень надежно работают в схемах полупроводниковые приборы при режиме  . Так, рекомендуется в полупроводниковых приборах обеспечивать электрический режим, исходя из следующих условий: для транзисторов

. Так, рекомендуется в полупроводниковых приборах обеспечивать электрический режим, исходя из следующих условий: для транзисторов

для диодов

В этом случае интенсивность отказов полупроводниковых приборов оказывается на один-два порядка ниже по сравнению с приборами, у которых  ; для элементов импульсных телемеханических систем интенсивность отказов по данным эксплуатации составляет для диодов 1•10-81/ч, для маломощных транзисторов 1•10-7 1/ч, для мощных транзисторов 2•10-7 1/ч.

; для элементов импульсных телемеханических систем интенсивность отказов по данным эксплуатации составляет для диодов 1•10-81/ч, для маломощных транзисторов 1•10-7 1/ч, для мощных транзисторов 2•10-7 1/ч.

Наряду с коэффициентом электрической нагрузки на надежность элементов РЭА в сильной степени влияет температурный режим работы. При этом более тяжелый электрический режим работы элементов обычноведет к увеличению выделения тепла, отдаваемого в окружающее пространство непосредственно (при наличии кондуктивного теплообмена)в изоляционных материалах — к увеличению тока утечки, облегчению условий для возникновения пробоя; в моточных изделиях — к разрушению эмалевой изоляции проводов и как следствие к появлению короткозамкнутых витков и т. д.

Надежность основных видов изделий электронной техники и электротехники

Основным источником отказов РЭА являются отказы элементов электронных схем. Во многих случаях отказы изделий электронной техники и электротехники достигают, а в ряде случаев и превышают 20—30% всех отказов, иногда превышая число отказов за счет производственно-технологических и схемно-конструктивных недостатков. Поэтому всегда нужно знать механизмы и причины отказов основных видов этих изделий. Отказы других конструктивных элементов РЭА возникают сравнительно редко и в пределах срока службы не определяют ее надежности.

В зависимости от сложности конструкции и чувствительности к воздействию внешних условий изделия электронной техники и электротехники далеко не равнопрочны и имеют часто специфические механизмы нарушения работоспособности. Это сказывается и на количестве отказов тех или иных элементов в электронных схемах и узлах.

Примерное распределение отказов в РЭА по основным элементам представлено в табл. 1-2-1.1.

Таблица 1-2-1.1

Распределение отказов по видам изделийэлектронной техники и электротехники в аппаратуре

| Наименование элементов | Удельный вес элементов по отношению к общему количеству элементов в РЭА. % | Процент отказов по отношению к общему числу отказов элементов. |

| Полупроводниковые приборы (интегральные микросхемы) | 5—30 | 35—56 |

| Резисторы | 30-45 | 10—25 |

| Конденсаторы | 15—25 | 3—6 |

| Трансформаторы, дроссели | 3—7 | 2—7 |

| Реле и переключатели | 3,5—6 | 4-12 |

| Сельсины и электродвигатели | 0,5-1 | 2—10 |

Рассмотрение данных табл.1-2-1.1 показывает, что наибольшее число отказов дают полупроводниковые приборы, резисторы, реле и переключатели. Однако среди этих приборов резисторы работают наиболее надежно, а высокий процент их отказов определяется тем, что их число в аппаратуре велико по сравнению с другими приборами.

Полупроводниковые приборы. По сравнению с ЭВП полупроводниковые приборы (ППП) обладают большей надежностью в условиях воздействия всех факторов, за исключением ионизирующих излучений (гамма-нейронная радиация энергетических

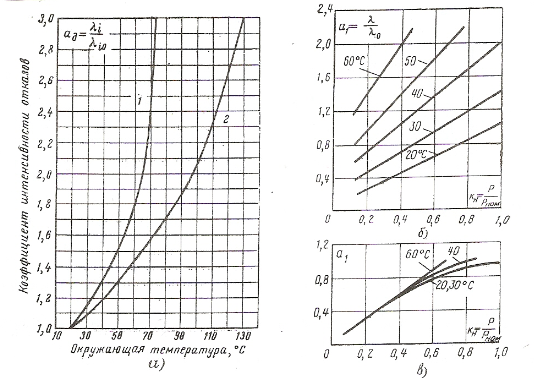

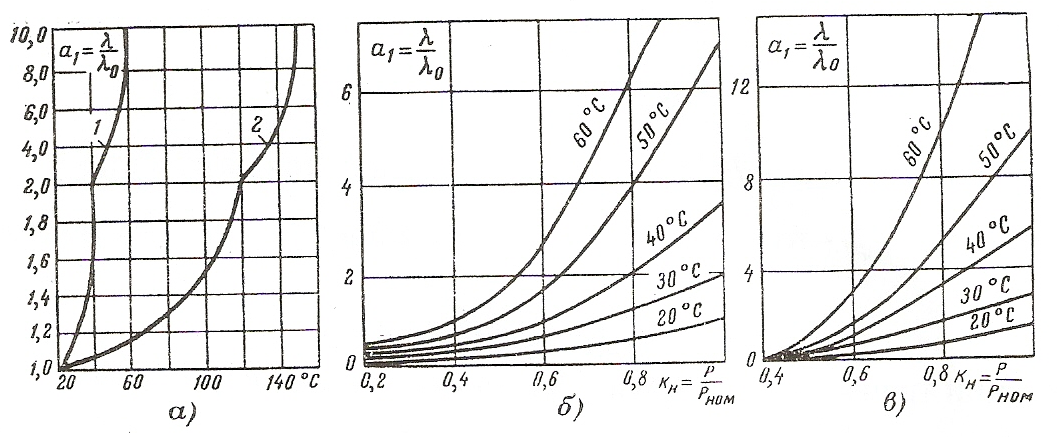

Рис. 1-2-1.1. Зависимость коэффициента интенсивности отказов полупроводниковых приборов от коэффициента электрической нагрузки и температуры.

а – полупроводниковые диоды (1-германиевые, 2-кремниевые); б – германиевые транзисторы; в – кремниевые транзисторы (средние значения λ0 для германиевых транзисторов составляют  1/ч, для кремниевых -

1/ч, для кремниевых -  1/ч).

1/ч).

и силовых ядерных устройств, потоки заряженных частиц п космическом пространстве). Действительно, ППП не имеют накаливаемого катода и вакуумного баллона, обладают компактной, жесткой конструкцией, способной лучше противостоять ударно-вибрационным нагрузкам. Для питания ППП требуются сравнительно небольшие напряжения и токи (рассеиваемые мощности меньше).

Частой причиной внезапных отказов в транзисторах являются кратковременные перенапряжения между коллектором и базой, эмиттером и базой, возникающие при переходных процессах (включение, выключение, изменение электрического режима). Такие отказы характерны для быстродействующих переключающих транзисторов. Постепенные отказы могут возникать при нарушениях герметичности приборов. В этом случае водяные пары, попадая на р-n переход, образуют окисные пленки, что приводит к росту обратного тока и уменьшению коэффициента усиления по току. Наблюдаются случаи растрескивания кристалла при ударах и вибрациях. При повышенных температурах (более 60° С) наблюдается нестабильность параметров. На рис. 1-2-1.1 показана зависимость изменения интенсивности отказов полупроводниковых диодов от температуры окружающей среды. Изменение интенсивности отказов λi отнесено к значению интенсивности отказов в номинальном режиме (λi0) и при начальнойтемпературе (обычно +20°С). Отношение  называется эксплуатационнымкоэффициентом интенсивности отказов.

называется эксплуатационнымкоэффициентом интенсивности отказов.

Резисторы. Значительная часть отказоврезисторов (до 50%) происходит вследствиеобрывов или нарушения контактов в узле,соединяющем токопроводящий элемент свыводами. До 35% отказов происходит из-за перегорания проводящего слоя, причемчасто отказы этого типа являются зависимыми и называются короткими замыканиями пробоями конденсаторов и т. д. Постепенные отказы резисторов из-за ухода их номинала составляют небольшой процент. Особенно ненадежны резисторы поверхностного типа со спиральной нарезкой, которая уменьшает сечение проводящего слоя и увеличивает его длину. При этом повышение номинала ведет к повышению интенсивности отказов.

Высокой надежностью обладают объемные резисторы типа ТВО. Они теплоустойчивы, способны выдерживать большие кратковременные перегрузки, но недостаточно стабильны. Резисторы типа МЛТ более надежны, чем резисторы типа ВС, но у них с увеличением номиналов возрастает интенсивность отказов. Наиболее ненадежны среди резисторов с постоянным сопротивлением проволочные, и их следует применять только в крайних случаях. Ненадежны также регулируемые резисторы

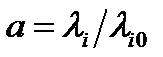

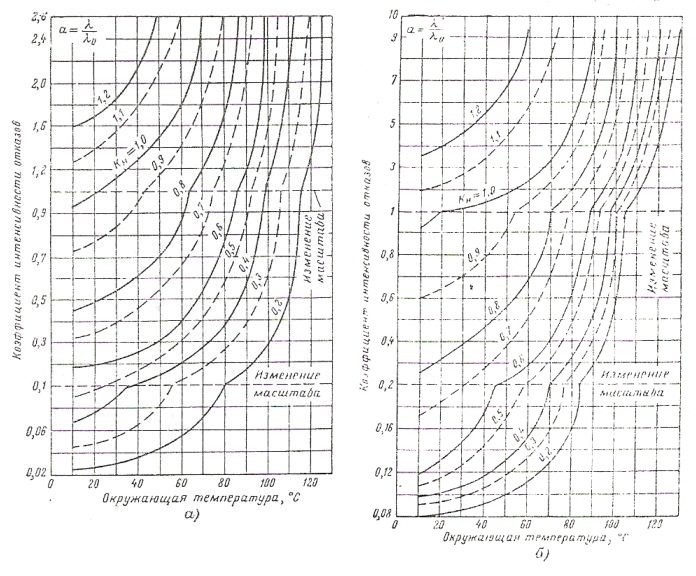

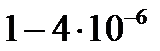

Большинство отказов потенциометров вызывается загрязнением и отравлением скользящего контакта. На рис. 1-2-1.2 представлены графики зависимости интенсивности отказов резисторов от температуры окружающей средыи коэффициента электрической нагрузки.

Рис. 1-2-1.2. Зависимость коэффициента интенсивности отказов резисторов от окружающей температуры и электрической нагрузки.

а — случай объемных резисторов (типа ТВО); б — случай пленочных резисторов (типа МЛТ).

Конденсаторы. Наиболее характерные отказы конденсаторов происходят из-за пропоя диэлектрика и обрыва выводов (до 80% отказов). Для электролитических конденсаторов характерны постепенные отказы, проявляющиеся в виде уменьшения емкости с течением времени.

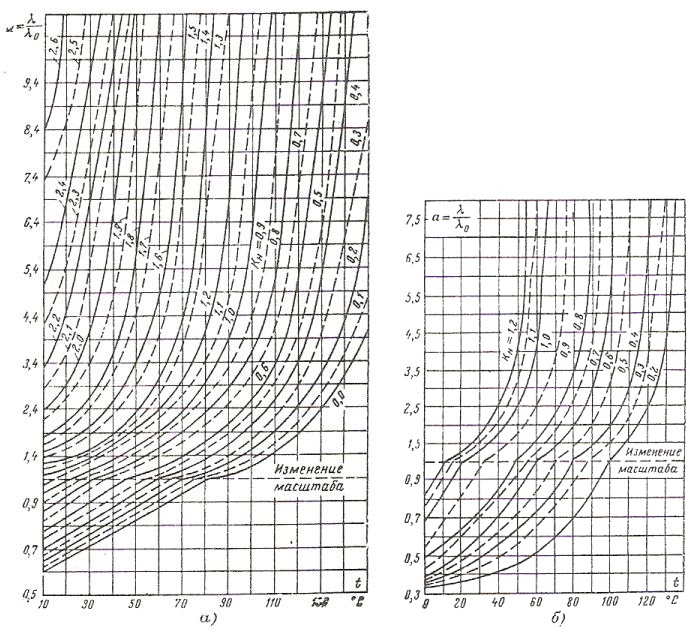

Надежность конденсаторов в сильной степени зависит от электрической нагрузки и температуры окружающей среды. Интенсивность отказов конденсаторов в зависимости от электрической нагрузки может быть ориентировочно определена по формуле:

,

,

где  — интенсивность отказов при коэффициенте нагрузки, равном единице;

— интенсивность отказов при коэффициенте нагрузки, равном единице;  — рабочие напряжения на обкладках конденсатора и температура окружающей среды (°С) соответственно;

— рабочие напряжения на обкладках конденсатора и температура окружающей среды (°С) соответственно;  ,

,  — номинальные напряжения и температура окружающей среды соответственно;

— номинальные напряжения и температура окружающей среды соответственно;  — коэффициент, зависящий от типа конденсаторов (для керамических конденсаторов

— коэффициент, зависящий от типа конденсаторов (для керамических конденсаторов  , для слюдяных конденсаторов

, для слюдяных конденсаторов  )

)

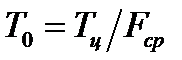

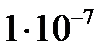

На рис: 1-2-1.3проведены зависимости отказов конденсаторов от электрическом нагрузки и температуры окружающей среды.

Рис. 1-2-1.3. Зависимость коэффициента интенсивности отказов конденсаторов от окружающей температуры и электрической нагрузки.

– случай керамических конденсаторов (типов КДК. КТК); б — случай конденсаторов со слюдяной изоляцией и прокладками из фольги (типов КСО. ОКСО, кроме типа Г).

– случай керамических конденсаторов (типов КДК. КТК); б — случай конденсаторов со слюдяной изоляцией и прокладками из фольги (типов КСО. ОКСО, кроме типа Г).

Следует заметить, что если дли ЭВП увеличение температуры окружающей среды на 40—60° С приводит к увеличению интенсивности отказов (при данной величине kн) на несколько десятков процентов, то для конденсаторов — в несколько раз.

Надежность конденсаторов попытается с увеличением толщины диэлектрика. В условиях небольших рабочих температур (до +60° С) надежно работают пленочные конденсаторы. Особенно чувствительны к повышению температуры и рабочих напряжений электролитические конденсаторы. Повышение окружающей температуры выше +40° С на10 —15° С увеличивает интенсивность отказов до 10 раз (при этом значительно падает емкость). При температуресреды +60° С среднее время до отказа этих конденсаторов обычно не превышает 3—4 тыс. ч.

Электромагнитные реле. По характеристикам безотказности электромагнитные реле близки к характеристикам ЭВП. Более надежны мощные реле и менее надежны чувствительные реле и термореле. Основные отказы в реле происходят в контактныхгруппах (до 55%) и в обмотках (до 20%), причем характерными неисправностями являются: обгорание и загрязнение контактов, пробои изоляции обмотки па корпус, обрывы обмотки, разрегулировка, поломка или ослабление контактных пружин.

При оценке надежности реле, а также переключателей и других коммутирующих устройств наряду с интенсивностью отказов, отнесенной к одной контактной паре, пользуются средним числом циклов Тц работы (срабатывании, включении) до отказа или интенсивностью отказов на 1 цикл срабатываний. Если известна средняя частота Fсрсрабатывании (включении), то средняя наработка до отказа реле (переключателей) составляет:  , где Fср — число срабатываний (включений) в единицу времени. Коэффициент нагрузки реле определяется как отношение рабочего тока, протекающего через контакты реле,к номинальному значению тока. Рекомендуется, чтобы коэффициент нагрузки не,превышал 0,4. Если не применяются защитные диоды для предотвращения обгорания и эрозии контактов реле, вызываемых индуктивной нагрузкой, то должна быть обеспечена двух-трехкратная стойкостьконтактных пар к максимально возможной индуктивной нагрузке.

, где Fср — число срабатываний (включений) в единицу времени. Коэффициент нагрузки реле определяется как отношение рабочего тока, протекающего через контакты реле,к номинальному значению тока. Рекомендуется, чтобы коэффициент нагрузки не,превышал 0,4. Если не применяются защитные диоды для предотвращения обгорания и эрозии контактов реле, вызываемых индуктивной нагрузкой, то должна быть обеспечена двух-трехкратная стойкостьконтактных пар к максимально возможной индуктивной нагрузке.

Реле чувствительны к ударно-вибрационным нагрузкам, причем удары и вибрации могут приводить к сбоям в работе аппаратуры из-за случайного срабатывания реле. При работе аппаратуры в условиях повышенной влажности и пониженного атмосферного давления необходимо применять герметизированные реле. На рис. 1-2-1.4показана зависимость безотказности реле от различных факторов.

Рис. 1-2-1.4. Зависимость надежности реле от различных факторов.

— распределение процента отказов реле в зависимости от различных внешних факторов (1 —вибрации, 2 — удары, 3 — температура. 4 — число

— распределение процента отказов реле в зависимости от различных внешних факторов (1 —вибрации, 2 — удары, 3 — температура. 4 — число

включений при окружающей температуре25° С; 5 — число включении при температуре 125° С; 6 — пребывание и камере 100%-ной влажности при температуре 25° С): б — зависимость коэффициента интенсивности отказов от коэффициента нагрузки.

Трансформаторы, дроссели и катушки индуктивности. Надежность моточных изделий примерно соответствует высоконадежным типам конденсаторов и резисторов.

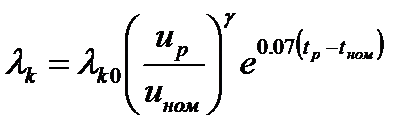

Большое влияние на работоспособность моточных изделий оказывают значения рабочего тока (плотность тока) и напряжения между обмотками, а также влажность и температура окружающей среды. Повышение температуры всего на 10° С приводит примерно к двукратному снижению тсредней наработки до отказа этих изделий. Для трансформаторов окраска внутренней и внешней поверхностей защитного кожуха черной матовой краской приводит к уменьшению температуры магнитопровода на 5 — 10° С. Недопустим режим работы моточных изделии при температуре окружающейсреды более 80° С. На рис. 1-2-1.5 показана зависимость изменения интенсивности отказов от температуры и коэффициента нагрузки.

Рис. 1-2-1.5. Зависимость коэффициента интенсивности отказов трансформаторов от температуры окружающей среды и коэффициента нагрузки.

— анодные 1 и накальные 2 трансформаторы; б – трансформаторы с изоляцией класса А; в — трансформаторы с изоляцией класса В (эмалевая изоляция).

— анодные 1 и накальные 2 трансформаторы; б – трансформаторы с изоляцией класса А; в — трансформаторы с изоляцией класса В (эмалевая изоляция).

Ферриты. Эти элементы относятся к высоконадежным: средняя наработка до отказа ферритовых элементов составляет сотни тысяч часов (значение интенсивности отказов составляет  1/ч).

1/ч).

Отказы ферритов являются преимущественно постепенными и вызываются необратимыми изменениями магнитных свойств феррита, обрывами обмоток, разрушением материала феррита. Работоспособность феррита в сильной степени зависит от температуры окружающей среды, повышение которой ведет к сужению петли гистерезиса и уменьшению остаточной индукции. Повышенная влажность отрицательно сказывается на надежности ферритов. Поэтому при конструировании аппаратуры следует принимать меры к влагозащите ферритовых элементов.

Микросхемы. Наряду с широкими возможностями уменьшения габаритов и масс, а также энергопотребления аппаратуры, сконструированной на элементах микроэлектроники и прежде всего на интегральных полупроводниковых и тонкопленочных микросхемах, появляется возможность значительно повысить надежность аппаратуры.

Малые габариты и масса микросхем позволяют широко применить дублирование и в ряде случаев даже многократное резервирование.

Полупроводниковые интегральные микросхемы имеют интенсивность отказов менее  1/ч, причем каждая из таких схем представляет собой интеграцию 10 – 15 дискретных элементов (транзисторов, диодов, резисторов и др.). Аналогичная аппаратура. изготовленная на схемах с дискретными элементами, обладает в среднем в 10—20 раз меньшей надежностью. При совершенствовании конструкции интегральных схем их надежность может быть увеличена по сравнению со схемами на дискретных элементах до 100, а в случае ЭВМ еще больше [16]. Особенно высокий выигрыш в надежности обеспечивает применение больших интегральных схем и микропроцессоров.

1/ч, причем каждая из таких схем представляет собой интеграцию 10 – 15 дискретных элементов (транзисторов, диодов, резисторов и др.). Аналогичная аппаратура. изготовленная на схемах с дискретными элементами, обладает в среднем в 10—20 раз меньшей надежностью. При совершенствовании конструкции интегральных схем их надежность может быть увеличена по сравнению со схемами на дискретных элементах до 100, а в случае ЭВМ еще больше [16]. Особенно высокий выигрыш в надежности обеспечивает применение больших интегральных схем и микропроцессоров.

Основными причинами отказов интегральных схем являются нарушения во внутренних соединениях (обрывы), короткие замыкания из-за царапин при металлизации, трещины в подложках и местах спая. Эти виды отказов относятся к внезапным и обусловлены главным образом несовершенством технологических операций изготовлении отдельных элементов интегральных схем. Постепенные отказы интегральных схем часто проявляются а увеличении токов утечки и составляют небольшую часть всех отказов этих приборов.

Другая часть отказов интегральных схем связана с резкими изменениями температурного и электрического режимов работы.

Разъемы. Большинство отказов разъемов вызывается недостаточным согласованием гнездовой и штырьковой частей, а также воздействием влаги. Применение направляющих штырей позволяет резко снизить интенсивность отказов разъемов.

Среднее значение интенсивности отказов разъемов составляет (по результатам лабораторных испытаний) около  1/ч; в эксплуатационных условиях это значение может увеличиваться до двух-трех порядков, если разъемы не защищены от влаги и не имеют прочного соединения с помощью направляющих штырей.

1/ч; в эксплуатационных условиях это значение может увеличиваться до двух-трех порядков, если разъемы не защищены от влаги и не имеют прочного соединения с помощью направляющих штырей.

Механические и монтажные детали. Радиоэлектронная аппаратура наряду с электронными и электротехническими элементами имеет большое число механических и монтажных деталей, которые также подвержены изнашиванию и старению, аследовательно, могут отказывать. Одной из наиболее частых причин отказов (поломок) механических и монтажных детален является коррозия из-за длительного действия влаги. Нередки отказы из-за усталости механических конструкций при действии ударов и вибраций.

Одной из радикальных мер защиты против коррозии является герметизация или применение уплотнительных соединении, препятствующих проникновению влаги в блоки аппаратуры. Если блоки не герметизированы и не имеют сплошных кожухов, то в случае применения, например, неоднородных металлов, соединяющихся между собой, следует применять, анодирование или другие меры защиты от коррозии.

Пайки. Основным видом отказов паек являются обрыв в месте соединения или наличие прерывистого контакта. Как правило, эти отказы возникают внезапно. Причинами отказов паек служат плохая зачистка выводов, некачественное лужение, недостаточный нагрев соединения во время пайки и др. Эти технологические недостатки проявляются особенно в той РЭА, которая подвержена ударно-вибрационным нагрузкам. Большие преимущества перед паяными соединениями имеют сварные. Так, например, точечная сварка выдерживает разрывное усилие 62,7 Н, в то время как пайка — 3,9 Н [17]. Интенсивность отказов паек в среднем оценивается величиной  1/ч.

1/ч.

| <== предыдущая страница | | | следующая страница ==> |

| НАДЁЖНОСТЬ НЕРЕМОНТИРУЕМЫХ ИЗДЕЛИЙ | | | Факторы, влияющие на надёжность в процессе изготовления |

Дата добавления: 2014-08-09; просмотров: 1942; Нарушение авторских прав

Мы поможем в написании ваших работ!