Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Факторы влияющие на надёжность в процессе эксплуатации

1. Квалификация обслуживающего персонала. Этот фактор доказан практикой

2. На надёжность влияют внешние условия: климатические условия, вибрации, перегрузки, удары. Частое включение и выключение аппаратуры нежелательно

3. На надёжность влияет фактор времени. Продолжительность эксплуатации аппаратуры с момента выпуска с завода до капитального ремонта может составлять несколько лет. К концу этого периода повышается опасность возникновения отказов отдельных элементов.

1.3 Пути повышения надёжности

1. Устранение влияния факторов, приводящих к снижению надёжности аппаратуры.

2. Резервирование (вместо одного изделия ставят два). Второе изделие резервное. Если откажет 1-е изделие, то подключают 2-е изделие.

3. Сбор во время эксплуатации аппаратуры полных и достоверных данных об отказах и простоях аппаратуры. Эта информация может использоваться при решении задачи повышения надёжности аппаратуры

5-7. СПОСОБЫ ПОВЫШЕНИЯ НАДЕЖНОСТИ РАДИОЭЛЕКТРОННОЙАППАРАТУРЫ

Способы повышения надежностив процессе проектирования и производства

В процессе проектирования и производства повышение надежности может быть достигнуто проведением прежде всего следующих мероприятий:

совершенствованием принципов конструирования узлов аппаратуры (в частности, применение схем, малокритичных к уходу параметров элементов);

установкой в аппаратуру элементов и материалов с высокими показателями надежности;

обеспечением облегченных (по сравнению с предельными по ТУ) электрических, тепловых, вибрационных и других режимов работы элементов в аппаратуре;

применением граничных и других видов испытаний при отработке новых узлов аппаратуры (вновь разрабатываемые узлы должны подвергаться испытаниям на воздействие всего комплекса внешних факторов);

широким применением гибридных и интегральных микросхем; применением резервных узлов и блоков;

использованием входного контроля материалов и элементов на заводе-изготовителе РЭА;

использованием при электрическом монтаже и сборке узлов РЭА автоматизированного оборудования;

широким применением встроенных или автономных устройств автоматического контроля работоспособности;

заменой паяных соединений сварными.

При этом целесообразно добиваться: электрической нагрузки элементов, где это возможно, не более 30—35% номинальной;

всемерного облегчения температурных режимов узлом путем их рационального размещения (источники, интенсивно выделяющие тепло, должны располагаться как можно дальше от других элементов) и создания системы принудительного терморегулирования;

герметизации высоковольтных блоков;

минимального воздействия на элементы электрических перегрузок во время пepeходных процессов применением автоматов постепенного повышения (изменения) питающих напряжений при включении аппаратуры, а равно постепенного уменьшения (изменения) напряжений при выключении аппаратуры.

С целью повышения влагостойкости и вибростойкости некоторые узлы (иногда н блоки) следует заливать смолами или пластмассами, образующими жесткую оболочку. Подобные заливки ухудшают тепловой режим работы элементов (плохая теплоотдача материала заливки), и это должно быть предусмотрено при проектировании.

При производстве РЭА важно обеспечить надежность электрических соединений. Известно, что даже высококачественные пайки служат причиной многих отказов при эксплуатации РЭА, а сам процесс пайки часто отрицательно сказывается на элементах, расположенных вблизи места пайки (распространение тепла от паяльника). Там, где можно, следует пайку заменять сваркой электронным или лазерным лучом. При этом значительно увеличивается надежность соединений и сводится к минимуму температурное воздействие технологического процесса на радиоэлементы.

Много отказов возникает и в соединительных и кабельных линиях. Основным путем повышения надежности здесь является предельное ограничение номенклатуры проводов и кабелей по маркам и сечениям.

Ометоде матричных (г р а н и ч н ы х) и с п ы т а и и й. Матричные (граничные) испытания применяют для аналитического или экспериментального изучения правильности подбора параметров элементов, питающих напряжений, регулировочных элементов в узлах аппаратуры. При матричных испытаниях представляется возможность изучить влияние внезапных и постепенных отказов элементов на работоспособность узлов. Матричные испытания проводятся на стадии макетирования конструкции аппаратуры и особенно ее узлов (блоков).

Сущность метода матричных испытаний чаще всего сводится к экспериментальному определению области безотказной работы узла при изменениях параметров элементов. Параметрыyi узлов (схем), на которые накладываются ограничения, обычно называются определяющими выходными параметрами схем (узлов). Каждый такой параметр зависит от большого числа факторов (характеристик изделий электронной техники и электротехники, параметров источников питания и, конечно, характеристик внешней среды), называемых входными параметрами (xj).

Для каждого выходного параметра узла можно установить область допустимых значений yiмин≤yi≤yiмакс(при двустороннем допуске), причем

Следовательно, область безотказной работы узлов (схем) по выходному параметру yiописывается двумя криволинейными поверхностями в n-мерном пространстве входных параметров:

Где xi иxj могут быть различными, но

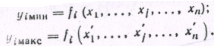

Рис. 1-3.1. График матричных (граничных) испытаний.

а — построение проекции сечении области безотказной работы; б — выбор положениярабочей области.

обычно они соответственно равны Xjмин иXiмакс

Если бы все параметры изделий, входящих в узел (схему) принимали номинальные (точечные) значения, то они определили бы одну номинальную рабочую точку выходного параметра yiи (при данных внешних условиях). Но параметры xjимеют технологический разброс, изменяются за счет изнашивания, нестабильности источников питания, изменения внешних условий и т. д. Поэтому рабочая точка уi подвижна и при некотором сочетании параметров xjможет выйти за пределы области безотказной работы, что и обусловит постепенный пли даже внезапный отказ узла (схемы). Геометрическое место всех возможных рабочих точек образует д-мерную рабочую область. Если она не выходит за пределы области безотказной работы, то устройство спроектировано правильно и сохраняет свою работоспособность при изменении входных параметров xjв тех или иных пределах (xjмин, xjмакс). Различают два способа матричных испытаний: испытания узлов (схем) в процессе их проектирования; испытания узлов (схем) в процессе их эксплуатации в составе РЭА.

Аналитически матричные (граничные) испытания возможно провести для несложных схем при известных зависимостях выходных параметров от входных и установленных значении уi мин, yi макс. Для узлов (схем), для которых зависимости yi=fi(x1, …, xj, …, xn) сложны, применяетсяэкспериментальный метод нахождения границ области безотказной работы. Этот метод часто называют граничными испытаниями. Поскольку число входных параметров Xjобычно велико, то область безотказной работы получают в видедискретных сеченийеё плоскостями, параллельными координатным плоскостям (рис. 1-3.1, а). С этой целью обычно собирают макет узла(схемы), в котором можно изменять величины параметров xj,представляющих собой сопротивления, емкости, характеристики электронных приборов (тепло, холод), и т.д. Всем моделируемым входным параметрам Xjпридают некоторые исходные значения. Затем варьируют значения одного из параметров (например, Хс) и определяют при этом соответствующие значения другого параметра (например, хс), прикоторых выходные параметры (часто это один-два параметра) выходят за установленные для них границы. Как правило, матричные испытания возможно провести (особенно при подборе элементов схемы с различными параметрами) при нескольких дискретных значениях входных параметров.Поэтому на графике испытаний (рис. 1-3.1, а) будет получено несколько точек, по которым строят кривые. Образованная пересечением полученных кривых область, очевидно, является проекцией сечения области безотказной работы плоскостью, параллельной координатным осям xlt,хс . Но т.к. навходные параметры Xjимеются допуски, указанные, например, в ТУ на данный элемент схемы, то по ним можно построить рабочую область (на рис. 1-3.1, а заштрихована). Если рабочая область не выходит за границы области безотказной работы, то при выбранном сочетании входных параметров xj(j≠R; j≠C)данный узел (схема) работает безотказно. Можно определить также «запас» по изменению исследуемых параметров (в данном случае ХR, хс), прикотором узел или схема сохраняет свою работоспособность при неизменных значениях параметров прочих элементов.

Очевидно, если хотя бы один из остальных входных параметров изменяет свое значение, конфигурация области безотказной работы и, следовательно, проекции ее сечения изменятся. Поэтому для полного обследования положения рабочей области необходимо повторить процедуру испытаний, варьируя значения входных параметров xj(j≠R; j≠C)в пределах допусков на них. Для сложных узлов (схем) подобные испытания оказываются далеко не простыми. Однако у разработчиков узлов (схем) по опыту эксплуатации близких по назначению и конструкции блоков РЭА имеются сведения о том, какие параметры и каких элементов наиболее критичны, а какие мало сказываются на работоспособности узлов (схем).

По результатам матричных испытаний можно изменить первоначально выбранные номинальные значения и допуски входных параметров для того, чтобы обеспечить наибольшую безотказность узла (схемы) по постепенным отказам элементов с учетом условии эксплуатации (тепловых, ударновибрационных и других нагрузок). Действительно, если в процессе испытаний удается определить характер постепенного изменения положения рабочей области в зависимости от наработки узла (схемы), можно установить оптимальное начальное положение рабочей области, как это иллюстрируется на рис. 1-3.1,б, где tнач — положение рабочей области в начальный период эксплуатации узла (схемы). Особенно большой эффект матричные испытания дают в случае, когда известны зависимости изменения параметров элементов от температуры, влажности, наработки, а также других факторов и эти зависимости положены в основу моделирования параметров элементов. Опыт показывает, что невнимание к матричным (граничным) испытаниям при разработке узлов и блоков РЭА ведет к созданию аппаратуры, недостаточно стойкой к воздействию эксплуатационных факторов.

| <== предыдущая страница | | | следующая страница ==> |

| Эксплуатационные факторы | | | Обеспечение надежности в процессе эксплуатации |

Дата добавления: 2014-08-09; просмотров: 574; Нарушение авторских прав

Мы поможем в написании ваших работ!