Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Способы обработки деталей

6.1. Правка металла

Правку листов малых и средних толщин производят в холодном состоянии, а толщиной более 40 мм в горячем состоянии. Для правки листового материала применяют листоправильные станки (вальцы). Лист перемещается за счет сил трения, возникающих между поверхностью ролика и металлом (рис.2).

|

Рис. 2 Схема правки листового проката

При движении лист несколько раз подвергается знакопеременному изгибу. Величина прогиба регулируется за счет перемещения верхнего ряда роликов. Входные и выходные ролики имеют дополнительную регулировку. Число роликов от 5 до 11. Чем тоньше лист, тем больше роликов, чтобы шаг между ними был минимальным. Рекомендуемые величины шага между роликами приведены в таблице 1.

Таблица 1. Рекомендуемые величины шага между роликами

| Толщина листа | 4-20 | 6-30 | 12-40 |

| Шаг, мм |

Диаметр ролика D = (0,9.. .0,95)*S,

где S - шаг, мм.

Скорость правки V =0,06.. .0,3 м/с.

Усилие правки  , Н

, Н

где F - усилие правки, Н;

в - ширина листа, мм;

- толщина листа, мм;

- толщина листа, мм;

GИЗГ- временное сопротивление изгибу, Н/мм2;

S - шаг, мм.

Сортовой материал правят на сортовых вальцах, работающих по принципу листоправильных машин. Они имеют 5-9 консольных роликов, конфигурация которых такого же профиля, как и сортовой прокат, т.е. уголок, швеллер и т.д.

Сортовой материал можно править на гибочных прессах (рис.3). Опоры А и Б делают подвижными. На прессах можно править прокат с наибольшим размером по сечению до 450 мм и длиной до 10000 мм.

|

Рис. 3. Схема правки сортового проката

Правку труб осуществляют на специальных правильных станках (рис.4, рис.5).

Правку труб осуществляют на специальных правильных станках (рис.4, рис.5).

Рисунок 4 – Схема правки труб

|

Рисунок 5 – Схема правки круглого проката

Правильное устройство представляет собой вращающийся корпус, в котором на вилкообразных кронштейнах закреплены параболические ролики (7-9 пар). Первая и последняя пара роликов служит для подачи материала. Эти ролики вращаются навстречу друг другу. Процесс правки труб и прутков аналогичен правке листов на листоправильных машинах.

6.2. Разметка материала

Разметка — это операция, состоящая в переносе на поверхность заготовки с чертежа размерных точек или линий с учетом припусков на дальнейшую обработку.

Различают три вида припусков:

- припуски на обработку, учитывающие глубину резания и шероховатость поверхности;

- припуски на деформацию, учитывающие изменение формы заготовки при обработке давлением;

- конструктивные припуски необходимы для сварки, пайки,

склеивания.

Разметку чаще всего производят на специальных разметочных плитах. При разметке применяют различные измерительные и специальные разметочные инструменты: измерительные линейки, рулетки, кронциркули, толщиномеры, нутромеры, чертилки, рейсмуса, циркули, штангенциркули, угольники, отвесы, транспортиры, универсальные угломеры, кернеры и др.

При серийном производстве вместо разметки применяют копирование, т.е. по шаблону размечают необходимое количество заготовок.

6.3. Раскрой и резка заготовок

Существуют три способа раскроя:

- индивидуальный, когда лист разрезают на полосы для изготовления одноименных деталей, например, прокладок теплообменников;

- смешанный, когда на листе размечают комплект деталей, что позволяет экономить материал, повышает трудоемкость, т.к. для

этого метода необходимо составлять раскройные карты, которые

представляют собой эскизы размещения деталей на металле, вы

черченные в масштабе;

-  групповой раскрой (рис.6), когда сначала из листа вырезают

групповой раскрой (рис.6), когда сначала из листа вырезают

крупные заготовки, из отходов раскраивают средние, а из обрезков - мелкие. Этот метод наиболее производительный, но применяется на тех предприятиях, где есть заготовительные цеха.

Рисунок 6 – Схема группового раскроя

Экономичность раскроя характеризуется коэффициентом использования материала

,

,

где  - коэффициент использования материала, %;

- коэффициент использования материала, %;

Gд - масса детали, кг;

Нд - норма расхода материала на одну деталь, кг. Резка заключается в отделении части материала от основного листа, проката с целью получения заготовки. Способы резки:

- механическая: без снятия стружки (ножницами) и со снятием

стружки (резка пилами, ножовками, резцами);

- газопламенная резка, при которой материал нагревают до температуры плавления или близкой к ней. В зону нагрева подают газовый окислитель, в струе которого сгорает нагретый металл.

Окислителем служит кислород, а в качестве горючего применяют ацетилен и природные газы. Для резки высоколегированной

стали и чугунов в струю кислорода вводят порошок - флюс, при

газопламенной резке в зоне резания и основном металле наблюдается резкий перепад температур, что приводит к изменению

физико-механических свойств материала, в частности увеличивается твердость. Поэтому рекомендуется кромки материала обрабатывать механическим методом;

- электродуговая резка производится за счет пламени от нагревания материала электрической дугой. Расплавленный металл удаляется из зоны резки струей газа. Применяется газ окислительный - кислород, воздух и инертный - водород, аргон. Для воздушно-дуговой резки применяют угольно-графитовые электроды: при аргоно-дуговой резке — вольфрамовые электроды.

6.4. Вальцовка

Вальцовкой изготовляют трубы, обечайки, корпусы, кольца, бандажи и другие детали, имеющие постоянный радиус гибки по всей длине.

|

Рисунок 7 - Схема вальцовки обечаек

Инструмент: гибочные плиты (рис. 7) или гибочные и опорные валки. Для аппаратов, работающих под давлением, радиус гибки - не менее 20  , где

, где  - толщина изгибаемого листа.

- толщина изгибаемого листа.

Оборудование: гибочные машины, вертикальные гибочные вальцы, трех - четырехвалковые вальцы.

|

Рисунок 8 - Схема гибки на трёхвалковых вальцах

Радиус гибки вальцуемых деталей зависит от положения осей валков. Для трёхвалковых вальцов (рис.8) радиус гибки

;

;

.

.

Вальцовка является основной операцией для изготовления обечаек, заготовки для которых получают из листового материала. Перед вальцовкой кромки подгибают вручную или на гидравлических кромкогибочных прессах. Затем заготовку заводят в вальцы и вальцуют в 2-3 прохода до получения необходимого радиуса гибки. Правильность гибки проверяют шаблоном. При вальцовке обечаек возможны дефекты: перекос кромок, перегиб на радиус меньше заданного, конусность, бочкообразность, овальность.

Размер заготовки для обечаек:

L = 3,14*Dcp±h,

Dcp = DBH +  или Dcp = DH -

или Dcp = DH -  ,

,

где DBH - внутренний диаметр обечайки, мм;

DH - наружный диаметр обечайки, мм;

- толщина листа, мм;

- толщина листа, мм;

h - зазор, необходимый для образования стыкового сварочного шва или величина нахлестки для пайки, мм.

6.5. Обкатка

Обкатка - это процесс получения из плоской заготовки изделий, имеющих форму тел вращения с помощью давильщиков, перемещающихся вдоль образующей детали. Детали, получаемые обкаткой, показаны на (рис.9).

Обкатка - это процесс получения из плоской заготовки изделий, имеющих форму тел вращения с помощью давильщиков, перемещающихся вдоль образующей детали. Детали, получаемые обкаткой, показаны на (рис.9).

Рисунок 9 - Детали получаемые обкаткой

|

Рисунок 10 - Форма давильников

Величиной допустимых деформаций при отгибе и развальцовке является отношение наибольшего диаметра готовой детали к внутреннему диаметру трубы. Эта величина не более 1,25.. 1,3.

Инструмент: гибочные ролики и давильники (рис. 10).

Оборудование: гибочные и давильные станки.

Перед обкаткой заготовки подвергают отжигу.

6.6. Гибка

Гибка - это процесс изменения формы заготовки под действием^ усилий, приложенных в одной или нескольких плоскостях, расположенных под заданным углом друг к другу. Зона деформации в процессе гибки ограничивается участком, близлежащим к контактным поверхностям.

В процессе гибки внешние слои испытывают растяжение, а внутренние - сжатие. На нейтральной линии материал не испытывает напряжений, т.е. 0 = 0 (рис. 11).

В процессе гибки внешние слои испытывают растяжение, а внутренние - сжатие. На нейтральной линии материал не испытывает напряжений, т.е. 0 = 0 (рис. 11).

Рисунок 11 - Схема напряжений при гибке

Гибку выполняют в холодном и горячем состоянии. Минимальный радиус гибки зависит от толщины листа и определяется из условий, при которых наибольшая деформация растянутого волокна не должна вызывать напряжения больше, чем предел прочности материала:  .

.

Различают два вида гибки:

- свободную (рис. 12), когда после снятия нагрузки наблюдается изменение угла гибки  на величину угла пружинения ап вследствие упругих деформаций материала;

на величину угла пружинения ап вследствие упругих деформаций материала;

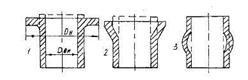

калибровкой (рис. 13), когда пружинения не происходит, так как отогнутые кромки удерживаются матрицей. Оборудование: специальные роликовые машины.

калибровкой (рис. 13), когда пружинения не происходит, так как отогнутые кромки удерживаются матрицей. Оборудование: специальные роликовые машины.

Рисунок 12 - Схема свободной гибки

Рисунок 12 - Схема свободной гибки

Рисунок 13 - Схема гибки с калибровкой

В аппаратостроении производят наиболее часто гибку труб с минимальным размером: Rmjn не менее 20  , где

, где  - толщина стенки трубы.

- толщина стенки трубы.

Для уменьшения радиуса гибку труб производят в нагретом состоянии.

Размер заготовки: 1 = 0,0175 (R2 + 0,5  )*а,

)*а,

где  - угол гибки, в градусах.

- угол гибки, в градусах.

6.7. Вытяжка

Вытяжка - это процесс получения из плоской заготовки полого чела, открытого с одной стороны. При свободной вытяжке (рис. 14) заготовка 3 под действием пуансона 1 вытягивается по форме отверстия матрицы; Для устранения разгиба концы заготовки прижимают к матрице прижимами 4.

|

Рисунок 14 – Схема свободной ковки

Вытяжка может производиться с утоплением стенок и без утопления.

Способы вытяжки: вытяжка на прессах за 1 ход пуансона; вытяжка с прижимом; глубокая вытяжка за несколько ходов пуансона; гидравлическая вытяжка и с подогревом.

Для уменьшения усилия вытяжки и улучшения качества изделия во всех случаях рекомендуется применять смазку инструмента и поверхности заготовки.

| <== предыдущая страница | | | следующая страница ==> |

| Химическая аппаратура | | | Штамповка |

Дата добавления: 2014-08-09; просмотров: 530; Нарушение авторских прав

Мы поможем в написании ваших работ!