Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Конструкция корпуса судов из стеклопластика

Судовые конструкции из стеклопластика могут быть условно подразделены на следующие группы: монолитные, композитные и слоистые с легкими наполнителями и без наполнителей.

6.1 Монолитные корпусные конструкции

Предусматривают монолитную однослойную обшивкус поперечным или продольным набором, который крепится с помощью специальных приформовочных элементов (угольников) или формируется совместно с обшивкой.

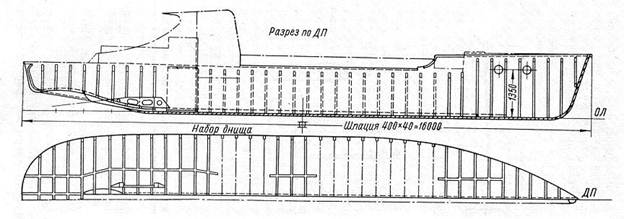

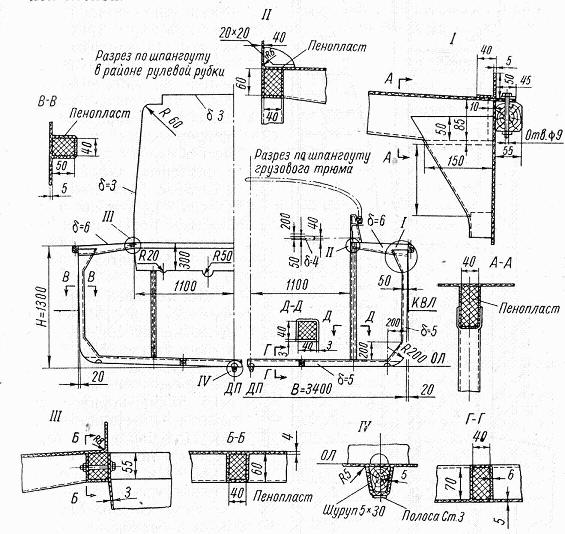

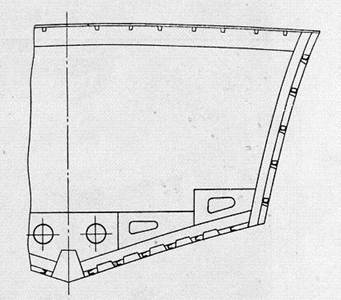

Монолитные конструкции могут быть безнаборными, прочность и жесткость корпуса достигается за счет криволинейной формы. В некоторых случаях для обеспечения необходимой жесткости вместо набора применяют продольные гофры, формируемые заодно с оболочкой корпуса. Для увеличения жесткости используются также банки для сидения, воздушные ящики. Безнаборная конструкция корпуса применяется для судов малой длины, перемещающихся с малыми скоростями: лодки, шлюпки, катера длиной до 5 м (см. раздел 2). По мере увеличения габаритов судна и ужесточения условий эксплуатации переходят к корпусам, подкрепленным продольным и поперечным набором. Конструктивная схема корпуса грузового теплохода грузоподъемностью 15 т и мидель - шпангоут приведены на рис. 6.1 и 6.2. Увеличение прочности корпуса за счет увеличения толщины обшивки становится нерациональным.

|

| Рис. 6.1 – Конструктивная схема корпуса грузового теплохода из пластмассы с поперечной системой набора (грузоподъемность 15 т) |

Для корпусов пластмассовых судов допускается любая система набора. При выборе системы набора необходимо исходить из условий рационального использования материала, технологии постройки, эксплуатации и ремонта судна. Для судов длиной свыше 15 м рекомендуется продольная система набора днища и палуб, а для бортов – поперечная. В форпике всех судов должна быть поперечная система набора. При продольной системе набора рекомендуемое расстояние между балками набора не более 250 мм. Балки набора, участвующие в общем изгибе, должны быть непрерывными по всей длине корпуса, без

|

| Рис. 6.2 – Конструктивный мидель-шпангоут грузового теплохода из пластмассы грузоподъемностью 15 т |

разрезов на поперечном наборе и переборках. Расстояние между кильсонами l для судов длиной более 15 м рекомендуется принимать в зависимости от класса по Правилам РРР:

Класс судна «М» - l = 1,00 м, «О» - l = 1,25 м, «Р» - l = 1,50 м.

У судов длиной до 15 м - l = 1,25 м.

При поперечной системе набора шпацию рекомендуется принимать 500 мм для судов всех классов, при этом следует создавать замкнутые контуры набора.

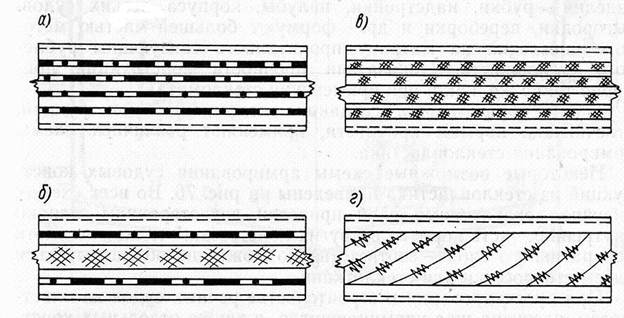

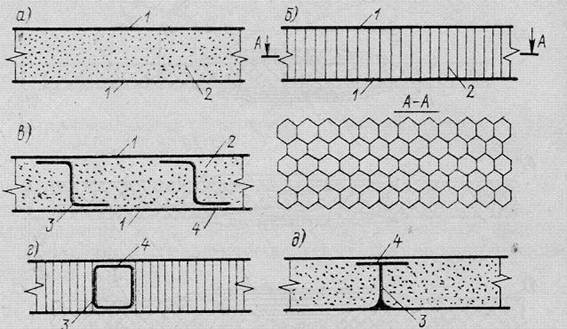

Однослойная обшивка имеет толщину от 3 до 12 мм и более. Толщина наружной обшивки и настила палубы определяется расчетом из условий общей и местной прочности, но в любом случае принимается не менее минимального значения, определяемого Правилами РРР. Например, при однослойной обшивке из стекломата (рубленое волокно) для судов длиной 15 м и более минимальная толщина обшивки 5 мм, настила палубы – 4 мм. Схема армирования обшивки зависит от ее нагруженности. Для судов длиной свыше 10 м рекомендуется применять стеклоткани и ровницы с различными схемами армирования (рис.6.3, а, 6.3, б и 6.3, в), для судов длиной до 10 м обшивка и настил палубы могут изготавливаться из матов, напыленного стекловолокна и их композиций (рис.3г). Для местного усиления обшивки вводится внутрь ровница или накладываются снаружи дополнительные слои стеклоткани. Изменение толщины обшивки выполняется постепенным, с уклоном не более 1:20, для снижения концентрации напряжений.

Достоинства конструкций, выполненных из стекломата: низкая стоимость, изотропность физико-механических свойств, хорошая адгезия между отдельными слоями, легкость формования изделий сложной геометрической формы.

Недостатки конструкций, выполненных из стекломата: шероховатость поверхности, повышенное содержание связующего (до 70%), снижающее физико – механические свойства стеклопластика.

|

| Рис. 6.3 – Схемы армирования обшивки и настила (варианты): а - стеклопластик, армированный жгутовой тканью (стеклорогожкой) и стеклотканью; б - стеклопластик, армированный жгутовой тканью, стеклохолстом и стеклотканью; в - стеклопластик, армированный стеклохолстом и стеклосеткой; г - стеклопластик, армированный рубленым стекложгутом и стеклосеткой |

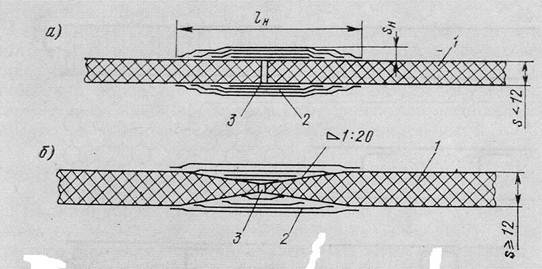

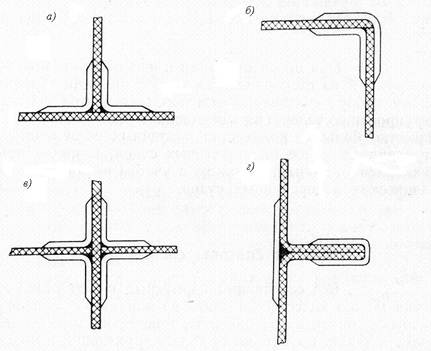

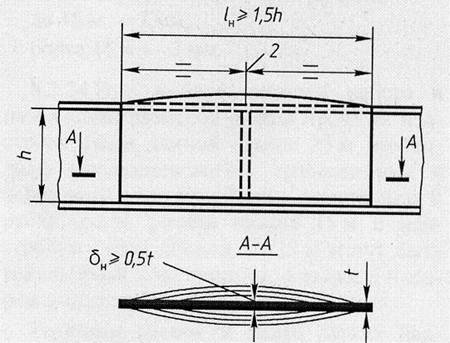

Стыковые соединения наружной обшивки, настилов палубы или переборок должно осуществляться с помощью двухсторонних симметричных накладок, длина которых  где s – толщина соединяемых пластин. Толщина накладок принимается не менее 1/2 толщины соединяемых листов s (рис. 6.4). При соединении листов обшивки толщиной s ³ 12 мм стыкуемые кромки выполняются с двухсторонними скосами уклоном 1:20 при толщине притупления 0,4∙s. При толщине листов s < 12 притупление кромок не выполняется. Зазор между стыкуемыми частями листов делается минимальным и заполняется смолой со стекловолокном. Угловые соединения листов делятся на двухсторонние (Т – образные), односторонние (Г – образные), крестообразные (Х – образные) и фланцевые (рис. 5).

где s – толщина соединяемых пластин. Толщина накладок принимается не менее 1/2 толщины соединяемых листов s (рис. 6.4). При соединении листов обшивки толщиной s ³ 12 мм стыкуемые кромки выполняются с двухсторонними скосами уклоном 1:20 при толщине притупления 0,4∙s. При толщине листов s < 12 притупление кромок не выполняется. Зазор между стыкуемыми частями листов делается минимальным и заполняется смолой со стекловолокном. Угловые соединения листов делятся на двухсторонние (Т – образные), односторонние (Г – образные), крестообразные (Х – образные) и фланцевые (рис. 5).

|

| Рис. 6.4 – Конструкция стыков обшивки с двумя накладками: а - без разделки кромок, б - с двухсторонней разделкой кромок |

|

| Рис. 6.5 – Угловые соединения: а - Т – образное; б - Г – образное; в - Х – образное; г - фланцевое |

Наиболее надежным способом выполнения угловых соединений является формование соединения с помощью последовательного наложения полос стеклоткани, пропитанных связующим. На тавровых соединениях устанавливаются приформовочные угольники, как правило, с двух сторон. Такие соединения выполняются в узлах пересечения переборок и выгородок с бортами, надстроек с палубами. В Г-образных соединениях также применяются двухсторонние приформовочные угольники с одинаковым направлением полок. Такие соединения применяются при соединении борта с палубой, при установке подкрепляющих балок в районе вырезов. Крестообразные соединения применяются при соединении узлов пересекающегося поперечного набора. Их конструкция аналогична тавровым. Соединения с отогнутым фланцем применяются для крепления съемных листов, выгородок, фундаментов.

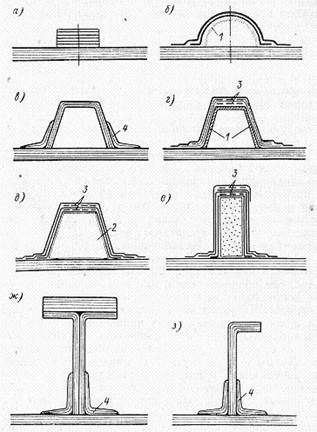

Балки набора пластмассового судна могут иметь открытый или закрытый профили (рис.6.6), элементы которых определяются расчетным путем.

|

| Рис. 6.6 – Профили балок набора: а – полоса; б – пустотелый полукруглый на оформителе, формируемый на месте; в – трапециевидный пустотелый, изготовленный заранее; г – трапециевидный пустотелый на оформителе с усиленным пояском; д – трапециевидный на пенопластовом оформителе с усиленным пояском; е – П – образный на пенопластовом оформителе с усиленным пояском; ж – тавровый; з – Г – образный; 1 – оформитель; 2 – пенопластовый заполнитель (оформитель); 3 – усиливающие слои ровницы или стеклоткани; 4 – приформовочные угольники |

Подкрепляющие ребра в виде толстых полос прямоугольного сечения (рис. 6а) применяются на небольших судах, они обладают небольшой жесткостью, но технологичны. Пакеты полос, пропитанные смолой, легко укладываются на криволинейные поверхности обшивки и вполне надежно с ней склеиваются. Формовка таких балок – полосок выполняется из ровницы с чередующимися слоями стеклохолста для лучшей перевязки слоев ровницы. Ребра – полоски рационально применять в тех случаях, когда набор ограничен по высоте. На малых судах можно встретить набор в виде пустотелых полукруглых ребер, которые формируются непосредственно в корпусе на предварительно выставленных оформителях (рис 6б). Оформители можно изготовить из различных материалов (короба металлические, из картонных труб, из стеклопластика). Они должны быть легкими, недорогими и достаточно жесткими, чтобы сохранять форму в процессе формования. Основной недостаток полукруглых ребер – малый момент сопротивления сечения.

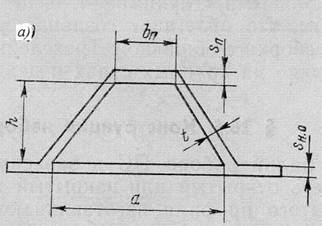

Широкое распространение получили профили П-образного и трапециевидного сечений (рис 6в – рис 6е). Их можно изготовить заранее в виде пустотелой заготовки и приформовать к обшивке или формовать непосредственно в корпусе на различных оформителях. Для балок, требующих повышенной прочности, например киль, оформитель выполняется из прочного пенопласта или обработанной древесины. За счет усиления верхнего пояска (спинки)дополнительным армированием ровницей (стекложгутом) можно значительно повысить момент сопротивления профиля. Приформовывание с двух сторон обеспечивает надежное соединение балки с обшивкой. В отечественном судостроении П – образные профили рекомендуются в качестве основного набора и отдельных усилений корпуса на судах длиной до 15 м. Для коробчатого профиля принимаются следующие соотношения размеров сечения (рис. 6.7, а):

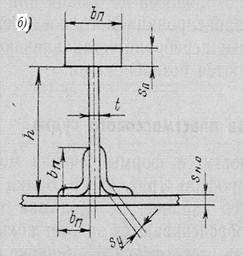

Наиболее рациональными сечениями по использованию материала являются открытые балки: тавровые (рис. 6.6, ж); Г–образные (рис. 6.6, з); бульбовые. Для таврового профиля рекомендуются следующие соотношения элементов сечений (рис. 6.7, б):

Стенка балки и часть пояска выполняется на основе стеклохолста, а основная часть свободного пояска – на основе сатиновой стеклоткани.

|

|

| Рис. 6.7 – Элементы сечения балок набора: а – закрытого профиля, б – открытого профиля |

Соединение набора с обшивкой должно выполняться посредством двухсторонних симметричных угольников из того же материала, что и соединяемые элементы. Размеры угольников назначаются в зависимости от размеров набора и должны быть обоснованы. Во всех случаях ширина полки угольника  должна быть не менее 30 мм, толщина полки угольника

должна быть не менее 30 мм, толщина полки угольника  не менее половины толщины стенки профиля.

не менее половины толщины стенки профиля.

Открытые балки таврового профиля рекомендуется использовать для наиболее нагруженных элементов корпуса (кильсонов и шпангоутов) на судах длиной более 15 м.

Балки Г–образного сечения технологичны в изготовлении и в виде заранее выполненных профилей приформовываются «мокрыми» угольниками к обшивке. Однако их можно рекомендовать только для небольших судов в слабо нагруженных перекрытиях, так как несимметричный профиль, выполненный из материала с малым значением модуля сдвига G, при изгибе склонен к закручиванию и потере устойчивости.

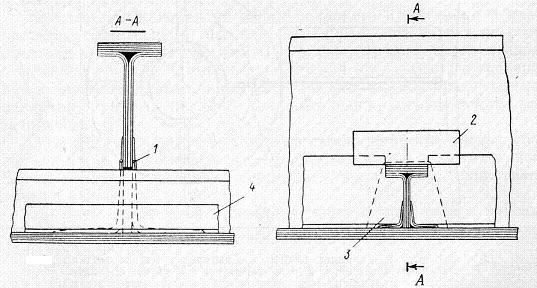

Соединения балок набора пластмассовых судов в стыках и пересечениях менее прочны по сравнению с сечением по целому материалу. Это можно объяснить как невозможностью полного восстановления прочности всех разорванных стекловолокон, так и повышенной чувствительностью стеклопластика к концентрации напряжений, неизбежной в узлах. Как следствие. Стыки балок размещают в наименее напряженных участках пролета, а в пересечениях перерезать наименее нагруженные элементы сечения. Соединение элементов набора с помощью двухсторонних симметричных соединительных накладок. Накладки необходимо выполнить из стеклопластика той же структуры, что и стенка балки. Длина накладок  должна быть не менее полуторной высоты профиля

должна быть не менее полуторной высоты профиля  , толщина накладки

, толщина накладки  - не менее половины толщины

- не менее половины толщины  стенки балки (рис. 6.8). Все зазоры должны быть плотно заполнены стекловолокном, пропитанным смолой.

стенки балки (рис. 6.8). Все зазоры должны быть плотно заполнены стекловолокном, пропитанным смолой.

|

| Рис. 6.8 – Стык тавровых балок |

Пересечения открытых балок выполняются по разному в зависимости от отношения их высот. Рассмотрим следующие узлы: а) пересечение продольных ребер жесткости с бимсами, флорами, шпангоутами (проницаемое) при отношении высот, более 0,5 (рис. 6.9). Ребро выполняется непрерывным и пропускается через вырез в стенке высокой балки, причем высота выреза должна быть не более половины высоты стенки. Особенность узла – обязательная заделка выреза в стенке поперечной балки, так как передача усилий с ребра на балку может быть обеспечена только через клеевые соединения, выполняемые с помощью приформовочных угольников и накладок. Узел формируется в следующей последовательности. С одной стороны стенки балки прикрепляют оформительскую планку из фанеры, покрытую разделительным слоем. Выполняют заделку выреза путем заполнения стекловолокном, пропитанным смолой. Плотно уложенную заделку закрывают оформительской планкой с противоположной стороны и обе планки скрепляют зажимной струбциной. После отверждения и снятия оформительских планок производят двухстороннюю приформовку ребер жесткости к стенке балки. Для ребра таврового профиля устанавливают отдельно угольники по его стенкам 4 и накладку по стенке балки 2 с отгибом части стеклоткани на полку ребра;

|

| Рис. 6.9 – Узел прохода ребра жесткости через набор (проницаемый): 1 – заделка выреза стекловолокном и смолой; 2 – накладка; 3 – приформовка набора; 4 – приформовка ребра |

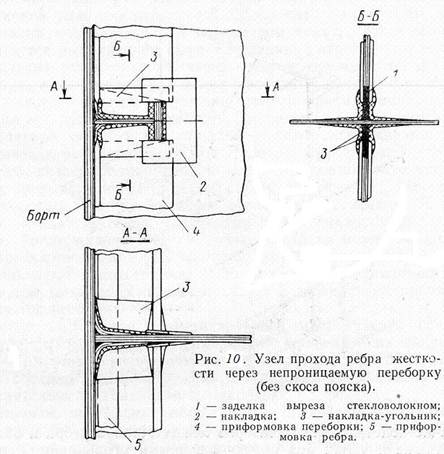

б) пересечение продольных ребер жесткости с непроницаемыми переборками (непроницаемое). Узел (рис. 10) состоит из ребра жесткости, соединенного с наружной обшивкой приформовочными угольнмками, пропущенного через трапециевидный вырез в полотнище. Для обеспечения непроницаемости и прочности соединения вырез заполняют стекловолокном, пропитанным смолой, затем выполняют приформовки, прочно соединяющие стенку и и поясок ребра с обшивкой и со стойкой переборки;

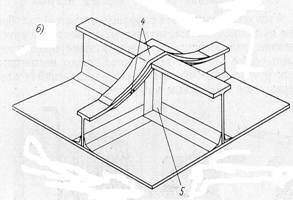

в) пересечение балок при разнице высот меньше 0,5. Узел пересечения набора может быть выполнен в виде конструкции с монолитными кницами (рис. 6.10). При небольшой разнице высот пересекающихся балок меньшая из них с помощью заранее приформованной монолитной кницы наращивается до уровня высокой балки. Вместе пересечения стенок делаются прорези с таким расчетом. Чтобы обеспечить непрерывность части стенок балок, а также пояска высокой балки. Разорванный поясок кницы восстанавливается приформованной соединительной накладкой 4. В углах пересечения стенки балок соединяются приформовочными угольниками 5.

|

|

|

| Рис. 6.10 – Узел пересечения продольного и поперечного набора с монолитной кницей: а - до сборки; б - после сборки; 1 – продольная балка, 2 – поперечная балка; 3 – прорези; 4 – накладки; 5 – приформовочные угольники |

6.2 Композитные корпусные конструкции

В отличие от монолитных композитные конструкции могут состоять из монолитной обшивки и настила палубы из стеклопластика с приформованными продольными и поперечными связями из легких сплавов. Применение легких сплавов для элементов набора более предпочтительно из – за простоты приформовки к монолитной оболочке, которая осуществляется на полиэфирном связующем. Композитный корпус судна имеет меньшие деформации при общем и местном изгибе. Основной недостаток композитной конструкции – невозможность механизировать процесс постройки судна и создать нормальные санитарно – гигиенические условия во время формования корпуса и приформовке набора. Примером композитной конструкции может служить глиссирующий катер, мидель – шпангоут которого приведен на рис. 6.11. Весь набор катера выполнен из легких алюминиевых сплавов, обшивка днища состоит из листов алюминиевого сплава толщиной

5,1 мм, обшивка борта – из стеклопластика толщиной 7,7 мм и настил палубы выполнен деревянным из двухслойного тика; В Швеции построено судно длиной 25,5 м, корпус которого изготовлен из стеклопластика, шпангоуты и стрингеры – из стали.

|

| Рис. 6.11 – Конструктивный мидель-шпангоут глиссирующего катера мощностью 11500 л.с. |

6.3 Слоистые конструкции с легкими наполнителями и без наполнителей

Устойчивость и прочность пластмассовой обшивки при минимальных затратах стеклопластика повышают при использовании трехслойной конструкции (рис. 6.12). Наиболее прочными и жесткими являются сотовые заполнители. Они представляют собой конструкции вертикально – ячеистового типа, образованные тонкими гофрированными полосами из крафтбумаги, хлопчатобумажной ткани, металла или другого материала. Форма сот в плане может быть квадратной, шестигранной, ромбовидной. С позиции прочности сотовый заполнитель является перспективным материалом. Недостаток сотового заполнителя - сложность и малая надежность клеевого соединения с несущими слоями, особенно при формировании криволинейной судовой поверхности. При строительстве морских судов с трехслойной обшивкой длиной до 25 м наибольшее применение находят пенопластовые заполнители и, в частности, пенополиуретан. Пенополиуретан имеет хорошую адгезию к стеклопластику и обладает более высокими прочностными характеристиками по отношению к другим пенопластам. Дешевым заполнителем является бальза - это древесина, отличающаяся малым объемным весом и относительно высокими механическими характеристиками. Она хорошо обрабатывается, но подвергается увлажнению, набухает и гниет.

|

| Рис. 6.12 – Конструкция трехслойной обшивки: а - с заполнителем из пенопласта; б - с заполнителем из сотового материала; в – д - с заполнителем и соединительными ребрами; 1 – наружный слой; 2 – заполнитель; 3 – ребро; 4 – клей |

Наружный слой трехслойной обшивки выполняется из стеклопластика, причем внешний слой как более нагруженный делается толще внутреннего слоя на 1  3 мм. Силовые слои и заполнитель прочно склеиваются по поверхности контакта для обеспечения совместной работы и восприятия сдвигов. При недостаточной прочности этого соединения или материала заполнителя между слоями устанавливаются дополнительные ребра из стеклопластика, имеющие открытый или закрытый профиль. Они расположены в одном или двух направлениях и приклеиваются к силовым слоям или формируются вместе с ними. Ребра повышают местную изгибную прочность и устойчивость наружных слоев и препятствуют распространению воды при повреждении силового слоя. На крупных судах трехслойную обшивку подкрепляют набором в виде редко расставленных шпангоутных рам, располагаемых в корпусе поверх силового слоя обшивки. Лоцманское судно «Альбатрос» имеет трехслойную обшивку, ее характеристики приведены в разделе 2.

3 мм. Силовые слои и заполнитель прочно склеиваются по поверхности контакта для обеспечения совместной работы и восприятия сдвигов. При недостаточной прочности этого соединения или материала заполнителя между слоями устанавливаются дополнительные ребра из стеклопластика, имеющие открытый или закрытый профиль. Они расположены в одном или двух направлениях и приклеиваются к силовым слоям или формируются вместе с ними. Ребра повышают местную изгибную прочность и устойчивость наружных слоев и препятствуют распространению воды при повреждении силового слоя. На крупных судах трехслойную обшивку подкрепляют набором в виде редко расставленных шпангоутных рам, располагаемых в корпусе поверх силового слоя обшивки. Лоцманское судно «Альбатрос» имеет трехслойную обшивку, ее характеристики приведены в разделе 2.

Переборки пластмассовых судов могут быть трехслойными, однослойными с набором или гофрированные. Трехслойные переборки устанавливаются обычно на крупных судах и выполняются безнаборными.

Основной недостаток трехслойной обшивки заключается в большой трудоемкости ее изготовления, а также в пониженной эксплуатационной надежности. Кроме того, к ней труднее, чем к однослойной обшивке, крепить корпусные конструкции, устройства, детали насыщения.

| <== предыдущая страница | | | следующая страница ==> |

| ЭКСКУРСИИ В СТЕПЬ | | | Проектирование элементов корпуса из тяжелого бетона без предварительного напряжения |

Дата добавления: 2014-10-10; просмотров: 1586; Нарушение авторских прав

Мы поможем в написании ваших работ!