Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ЗУБЧАТЫЕ ПЕРЕДАЧИ

2.1 Общие сведения о зубчатых передачах

Зубчатые передачи – механические передачи зацепления с непосредственным контактом ведущего и ведомого элементов, называемых зубчатыми колесами.

Зубчатое колесо передачи с меньшим числом зубьев (чаще всего – ведущее) называется шестерня. Колесо – это зубчатое колесо передачи с большим числом зубьев. Термин "зубчатое колесо" можно применять как к шестерне, так и к колесу зубчатой передачи.

Достоинства зубчатых передач:

· высокая нагрузочная способность, и, следовательно, небольшие габариты и масса;

· высокий КПД (0,97-0,99 для одной ступени);

· отсутствие проскальзывания, постоянное передаточное число;

· высокая надежность и долговечность.

Недостатки зубчатых передач:

· относительно высокая стоимость изготовления, связанная с применением дорогостоящих материалов;

· сравнительно сложная технология изготовления, необходимость высокой точности изготовления;

· высокая жесткость, не позволяющая гасить и рассеивать динамические нагрузки;

· шум при высоких скоростях;

· необходимость смазки.

Зубчатые передачи широко распространены в технике, их используют в большинстве машин и приборов в широком диапазоне мощностей (до 300 МВт) и скоростей (до 200 м/сек). Диаметры зубчатых колес могут быть от нескольких миллиметров до нескольких метров.

Конструктивно зубчатые передачи большей частью выполняются закрытыми в общем жестком корпусе, что обеспечивает высокую точность сборки. Лишь тихоходные передачи (v < 3 м/сек) с колесами значительных размеров, нередко встроенных в конструкцию машин (например, в механизмах поворота подъемных кранов, станков), изготавливаются в открытом исполнении.

Чаще всего зубчатые передачи применяют в качестве замедлительных (редукторов), т.е. для уменьшения частоты вращения и увеличения вращающего момента, но также с успехом используются для повышения скорости вращения (мультипликаторы).

Для предохранения рабочих поверхностей зубьев от заедания и абразивного износа, а также для уменьшения потерь на трение и связанного с этим нагревания, применяют смазку. Закрытые передачи обычно смазываются жидкими минеральными маслами, окунанием колес или принудительной подачей масла к зацепляющимся зубьям. Открытые передачи смазываются консистентными смазками, периодически наносимыми на зубья.

Передаточные числа в редукторных передачах могут достигать 8, в открытых передачах – до 20, в коробках передач – до 4.

2.2 Классификация зубчатых передач

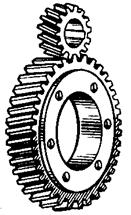

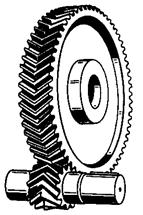

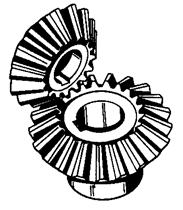

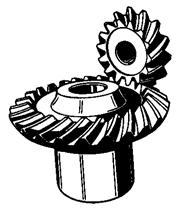

Зубчатые передачи с параллельными валами называются цилиндрические (рис. 2.1), с пересекающимися валами – конические (рис. 2.2).

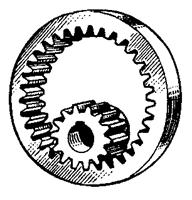

По расположению зубьев различают передачи с наружным (рис. 2.1а-в) и внутренним зацеплением (рис. 2.1г).

По профилю зубьев колес передачи подразделяют: на передачи с эвольвентным зацеплением, в котором профили зубьев очерчены эвольвентами; на передачи с циклоидальным профилем; на передачи с зацеплением Новикова. Далее в пособии будут описываться только передачи эвольвентного профиля с наружным зацеплением.

Цилиндрические зубчатые передачи бывают прямозубыми, косозубыми и шевронными.

Прямозубые колеса применяют преимущественно при невысоких и средних окружных скоростях, при большой твердости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными), в планетарных передачах, в открытых передачах, а также при необходимости осевого перемещения колес (в коробках передач).

|

|

|

|

| а | б | в | г |

| Рис. 2.1. Виды цилиндрических зубчатых передач |

Косозубые колеса обладают более высокой нагрузочной способностью (за счет большей длины зуба при одинаковой ширине зубчатого венца), повышенной плавностью и пониженной шумностью, поэтому их применяют для ответственных передач при средних и высоких скоростях. Объем их применения – свыше 40 % объема применения всех цилиндрических колес в машинах.

Косозубые колеса с твердыми поверхностями зубьев требуют повышенной защиты от загрязнений во избежание неравномерности износа по длине контактных линий и опасности выкрашивания. В косозубом зацеплении возникает осевая сила, которую надо учитывать при проектировании опор и валов.

Шевронные колеса обладают всеми преимуществами косозубых колес, и при этом отсутствует вредная осевая сила, но их технология изготовления сложней.

Для прямозубых колес угол наклона зубьев b = 0°, для косозубых - b = 8...20°, для шевронных - b = 25...40°.

В косозубых передачах редукторов для шестерен рекомендуют принимать направление зуба левое, для колес – правое.

Среди конических зубчатых передач наибольшее распространение в машиностроении имеют передачи с прямыми зубьями. Также часто применяются передачи с круговыми зубьями. Гораздо реже – с тангенциальными и другими криволинейными зубьями.

|

| ||

| а | б | ||

| Рис. 2.2. Виды конических зубчатых передач |

Прямозубые конические передачи (рис. 2.2а) применяют при невысоких окружных скоростях (до 2…3 м/сек, допустимо до 8 м/сек), как наиболее простые в монтаже.

Конические передачи с круговыми зубьями (рис. 2.2б) имеют более плавное зацепление и поэтому большие быстроходность и несущую способность. Они более технологичны.

2.3 Основные геометрические и кинематические характеристики эвольвентных цилиндрических зубчатых передач

Передаточное число u является кинематической характеристикой и равно обратному отношению чисел зубьев:

,

,

где  ,

,  – частоты вращения ведущего и ведомого колес, об/мин;

– частоты вращения ведущего и ведомого колес, об/мин;

,

,  – число зубьев ведущего и ведомого колес.

– число зубьев ведущего и ведомого колес.

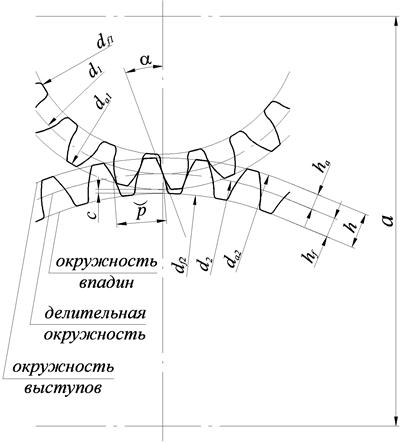

Геометрия цилиндрической зубчатой передачи представлена на рис. 2.3.

|

| Рис. 2.3. Геометрические параметры зубчатых колес |

В качестве основного параметра зубчатого зацепления принят модуль зубьев m – величина, пропорциональная шагу зубьев p, взятого по дуге делительной окружности:

.

.

Шаг p, так же как и длина окружности, является кратным числу  и поэтому неудобен для принятия за основной параметр зацепления.

и поэтому неудобен для принятия за основной параметр зацепления.

Так как длина делительной окружности равна  , а длина шага зубьев равна

, а длина шага зубьев равна  длины делительной окружности, то:

длины делительной окружности, то:

,

,

где  – число зубьев зубчатого колеса.

– число зубьев зубчатого колеса.

Модули стандартизированы в диапазоне 0,05…100 мм (ГОСТ 9563). Ниже приведены модули, мм, в наиболее распространенном диапазоне:

1-й ряд: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40.

2-й ряд: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22; 28; 36; 45.

1-й ряд следует предпочитать 2-му.

Для редукторов также допускают модули 1,6; 3,15; 6,3; 12,5.

Делительные окружности с диаметрами  и

и  касаются друг друга в точке пересечения с линией, соединяющей центры колес.

касаются друг друга в точке пересечения с линией, соединяющей центры колес.

Диаметры делительных окружностей ведущего и ведомого колес соответственно равны:

;

;  .

.

Зацепление зубчатых колес эквивалентно качению без скольжения окружностей с диаметрами  и

и  .

.

Высоту зуба  условно разделяют на высоту головки зуба

условно разделяют на высоту головки зуба  и высоту ножки зуба

и высоту ножки зуба  . Их величина определена ГОСТ 13755:

. Их величина определена ГОСТ 13755:

;

;  ;

;  .

.

Диаметры окружности выступов:

;

;  .

.

Диаметры окружности впадин:

;

;  .

.

Радиальный зазор  между вершиной зуба одного колеса и дна впадины между зубьями другого колеса предназначен для предотвращения заедания и выдавливания смазки при работе передачи:

между вершиной зуба одного колеса и дна впадины между зубьями другого колеса предназначен для предотвращения заедания и выдавливания смазки при работе передачи:

.

.

Угол профиля исходного контура  .

.

Межосевое расстояние а:

.

.

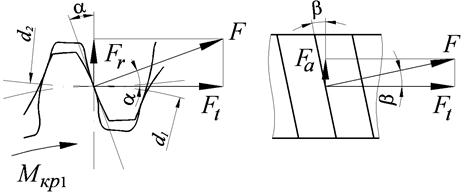

2.4 Силы и напряжения в зубчатом зацеплении

При определении сил в зацеплении используют методы теоретической механики, а силами трения пренебрегают ввиду их малости.

При работе зубчатой передачи вращающий момент  вынуждает зуб ведущего колеса, находящийся в зацеплении, давить на сопрягаемый зуб ведомого колеса с силой F и, соответственно, воспринимает со стороны зуба ведомого колеса равную по величине реакцию. Точка приложения силы F (точка контакта зубьев) перемещается по рабочей поверхности зубьев, в зависимости от угла поворота колес.

вынуждает зуб ведущего колеса, находящийся в зацеплении, давить на сопрягаемый зуб ведомого колеса с силой F и, соответственно, воспринимает со стороны зуба ведомого колеса равную по величине реакцию. Точка приложения силы F (точка контакта зубьев) перемещается по рабочей поверхности зубьев, в зависимости от угла поворота колес.

Сила F направлена нормально рабочей поверхности зубьев (рис. 2.4а). Для удобства ее раскладывают на составляющие: окружную  , радиальную

, радиальную  и осевую

и осевую  .

.

Окружная сила  создается моментом

создается моментом  . Плечо момента (расстояние от оси вращения до точки приложения силы F) меняется в зависимости от положения точки контакта зубьев, но для упрощения считаем его равным половине делительного диаметра

. Плечо момента (расстояние от оси вращения до точки приложения силы F) меняется в зависимости от положения точки контакта зубьев, но для упрощения считаем его равным половине делительного диаметра  . Отсюда:

. Отсюда:

.

.

Нормальная сила  :

:

,

,

где  – угол зацепления; для эвольвентного зацепления

– угол зацепления; для эвольвентного зацепления  .

.

Радиальная сила  :

:

.

.

| |||

| а | б | ||

| Рис. 2.4. Силы в зубчатом зацеплении |

В прямозубых передачах (у которых рабочая поверхность зубьев параллельна оси вращения, т.е. угол наклона зубьев  ) нормальная сила F находится в плоскости вращения колеса, поэтому осевая составляющая

) нормальная сила F находится в плоскости вращения колеса, поэтому осевая составляющая  .

.

В косозубых передачах осевая сила  :

:

.

.

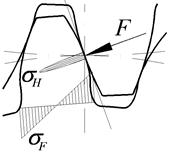

|

| Рис. 2.5. Напряжения в зубе |

Таким образом, нагрузка в зубчатом зацеплении вызывают у зубьев следующие напряжения (рис. 2.5):

· контактные напряжения (смятия)  – на рабочей поверхности зубьев. Положение полосы контактных напряжений во время работы передачи меняется по высоте зуба.

– на рабочей поверхности зубьев. Положение полосы контактных напряжений во время работы передачи меняется по высоте зуба.

· напряжения изгиба  – максимальной величины напряжения изгиба достигают в основании зуба при положении точки контакта в верхней части зуба.

– максимальной величины напряжения изгиба достигают в основании зуба при положении точки контакта в верхней части зуба.

2.5 Критерии работоспособности зубчатых передач

Основные критерии работоспособности зубчатых передач:

· Контактная прочность;

· Изгибная прочность;

· Износостойкость;

· Стойкость к заеданию;

Контактная прочность – прочность рабочей поверхности зуба на смятие. Недостаточная контактная прочность приводит к усталостному выкрашиванию поверхностных слоев зубьев. Усталостное выкрашивание является самым распространенным видом повреждений для большинства закрытых передач и заключается в появлении на рабочих поверхностях небольших углублений - раковин. У зубьев с поверхностным упрочнением часто наблюдается отслаивание упрочненного слоя.

Изгибная прочность – прочность зуба на изгиб. Недостаточная прочность на изгиб приводит к поломке зубьев – наиболее опасному виду разрушения, часто приводящему к повреждениям других деталей. Излом происходит преимущественно по сечению у основания зуба. При усталостном разрушении излом имеет вогнутую форму, при разрушении от перегрузки – выпуклую.

Износостойкость важна для открытых передач, работающих в условиях загрязненной смазки. Расчет на износостойкость – по критериям контактной прочности.

Расчеты на стойкость к заеданию сводятся к проверке температуры в местах контакта и в сопоставлении ее с температурой при заедании для различных сочетаний материалов или проверке толщины масляной пленки. Заедание чаще всего наблюдается у крупномодульных тихоходных зубчатых передач с малым числом зубьев с незакаленными поверхностями из однородных материалов. Наибольшее сопротивление заеданию оказывают теплостойкие стали 20Х3НВФА, 16Х3НВФМБ.

2.6 Материалы зубчатых колес

Зубчатые колеса изготавливают из сталей, чугуна и неметаллических материалов. При выборе материалов необходимо обеспечивать прочность зубьев на изгиб, стойкость поверхностных слоев зубьев (контактная прочность) и сопротивление заеданиям. Несущая способность по контактной прочности пропорциональна квадрату твердости зубьев, поэтому для повышения несущей способности передачи и уменьшения габаритов целесообразно применять стали, закаливаемых до значительной твердости. Однако высокая твердость снижает сопротивление изгибу, поэтому вместо объемной закалки (где закаливается весь объем материала зубчатого колеса) применяют поверхностную термическую и химико-термическую обработку (поверхностная закалка ТВЧ, цементация, азотирование и др.), которые придают высокую твердость поверхности зубьев (для высокой контактной прочности) и сохраняют вязкую сердцевину (для высокой изгибной прочности).

При изготовлении стальных зубчатых колес применяют следующие виды термической обработки:

· Нормализация позволяет получить твердость 180…220 HB, поэтому нагрузочная способность относительно невелика, но при этом зубья колес хорошо прирабатываются и сохраняют точность, полученную при механической обработке. Нормализованные колеса обычно используют во вспомогательных механизмах, например, в механизмах ручного управления.

Применяемые стали: 40, 45, 50 и др. Для повышения стойкости против заедания шестерни и колеса следует изготавливать из разных материалов.

· Улучшение позволяет получить твердость поверхности и сердцевины 200…240 HB (для небольших шестерен 280…320 HB), нагрузочная способность несколько выше, чем при нормализации, но зубья колес прирабатываются хуже. Обычно улучшенные колеса применяют в условиях мелкосерийного и единичного производства при отсутствии жестких требований к габаритам.

Применяемые стали: 40, 45, 50Г, 35ХГС, 40Х и др.

· Объемная закалка до твердости 45…55 HRC. Закаливается весь объем материала (см. выше). В настоящее время почти не применяется, за исключением ремонтных предприятий, где нет возможности выполнить поверхностную закалку.

Применяемые стали: 40Х, в более ответственных случаях – 40ХН и др.

· Поверхностная закалка с нагревом токами высокой частоты (ТВЧ) до твердости 50…55 HRC при глубине упрочненного слоя до 3…4 мм – дает среднюю нагрузочную способность при достаточно простой технологии упрочнения. Оптимальная глубина прокалки 0,5…1 мм. Закалке ТВЧ обычно предшествует улучшение, поэтому механические свойства сердцевины – как при улучшении.

Изгибная прочность по сравнению с объемной закалкой выше в 1,5-2 раза. Из-за повышенной твердости зубьев передачи плохо прирабатываются. Размеры зубчатых колес практически неограниченны. Необходимо помнить, что при модулях менее 3…5 мм, зуб прокаливается насквозь, что приводит к значительному их короблению и снижению ударной вязкости.

Применяемые стали: 40Х, 40ХН, 35ХМ, 35ХГСА.

· Цементация (поверхностное насыщение углеродом) с последующей закалкой ТВЧ и обязательной шлифовкой позволяет получить поверхностную твердость 56…63 HRC при глубине упрочненного слоя 0,5…2 мм. Нагрузочная способность высокая, но технология упрочнения более сложная. Изгибная прочность по сравнению с объемной закалкой выше в 2-2,5 раза.

Широко применяют сталь 20Х, а для ответственных зубчатых колес, особенно работающих с перегрузками и ударными нагрузками, стали 12ХН3А, 20ХНМ, 18ХГТ, 25ХГМ, 15ХФ.

· Азотирование (поверхностное насыщение азотом) обеспечивает высокую твердость и износостойкость поверхностных слоев при глубине упрочненного слоя 0,2…0,5 мм, при этом не требуется последующая закалка и шлифование. Малая толщина упрочненного слоя не позволяет применять азотированные колеса при ударных нагрузках и при работе с интенсивным изнашиванием (при загрязненной смазке, попадании абразива). Длительность процесса азотирования достигает 40-60 часов. Обычно азотирование применяют для колес с внутренним зацеплением и других, шлифование которых затруднено.

Применяют молибденовую сталь 38Х2МЮА, но возможно азотирование сталей 40ХФА, 40ХНА, 40Х до меньшей твердости, но большей вязкости.

· Нитроцементация – насыщение поверхностных слоев углеродом и азотом в газовой среде с последующей закалкой обеспечивает высокую контактную прочность, износостойкость и сопротивление заеданиям, обладает достаточно высокой скоростью протекания процесса – около 0,1 мм/час и выше. В связи с малым короблением позволяет во многих случаях обойтись без шлифования. Содержание азота в поверхностном слое позволяет применять менее легированные стали, чем при цементации: 18ХГТ, 25ХГТ, 40Х и др.

· Лазерная закалка – обеспечивает высокую твердость до 64 HRC, не требует легирования, позволяет местное упрочнение, автоматизацию, не вызывает коробление, но процесс очень медленный.

Чугунные зубчатые колеса дешевле стальных, их применяют в крупногабаритных открытых передачах. Они имеют малую склонность к заеданию и хорошо работают при бедной смазке, но не выдерживают ударных нагрузок. Применяют серые чугуны СЧ 20…СЧ 35, а также высокопрочные магниевые чугуны с шаровидным графитом.

Колеса из неметаллических материалов имеют небольшую массу, не подвержены коррозии, бесшумны в работе. Но невысокая прочность, большие габариты, склонность к старению ограничивают их применение в силовых передачах. Обычно применяют пластмассовые зубчатые колеса в паре со стальной шестерней в слабонагруженных передачах для обеспечения бесшумности, или самосмазываемости, или химической стойкости. Стальные колеса при этом целесообразно закалить до 45 HRC и отшлифовать. К числу давно применяемых пластмасс относятся текстолит марки ПТ и ПТК и древесно-слоистые пластики ДСП-Г. Наиболее перспективными следует считать капролон, полиформальдегид и фенилон.

| <== предыдущая страница | | | следующая страница ==> |

| МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ | | | ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ |

Дата добавления: 2014-10-14; просмотров: 844; Нарушение авторских прав

Мы поможем в написании ваших работ!