Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

3.1 Общие сведения о червячных передачах

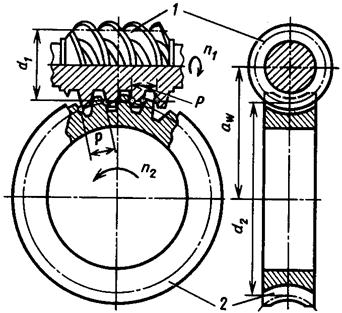

Червячная передача (рис. 3.1) служит для передачи механической энергии между перекрещивающимися валами. Червячную передачу относят к зубчато-винтовым передачам, имеющих характерные черты зубчатых и винтовых передач. Она состоит из червяка 1 и червячного колеса 2. Червяк представляет из себя винт со специальной резьбой, червячной колесо – это зубчатое колесо с зубьями, нарезанными по дуге.

Изобретение червячной передачи приписывают Архимеду.

|

| Рис. 3.1. Червячная передача |

При работе червячной передачи червяк создает движение по принципу винтовой пары, толкая вместо гайки зубья червячного колеса, заставляя колесо вращаться. Особенность работы червячной передачи – червяк и червячное колесо вращаются в разных плоскостях, поэтому витки червяка скользят по зубьям колеса.

Достоинства червячных передач:

· Большие передаточные числа: u=14…63 (до 80). Уникальные червячные передачи могут иметь u до 1000;

· Компактность – из-за возможности использовать одну ступень с большим передаточным числом вместо двух-трех ступеней зубчатой передачи;

· Плавность и малошумность работы;

· Надежность и простота обслуживания;

· Самоторможение передачи.

Недостатки червячных передач:

· Большие потери на трение, низкий КПД (70-90%);

· Необходимость применения дорогих антифрикционных материалов;

· Необходимость применения сложного инструмента для изготовления;

· Значительный нагрев при работе.

Область применения червячных передач: подъемно-транспортные машины, станки, редуктора (около 50% всех редукторов общепромышленного применения).

3.2 Классификация червячных передач

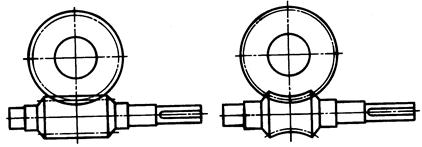

Червячные передачи по форме червяка делят на цилиндрические и глобоидные (рис. 3.2). Глобоидные червяки обладают на 30-60% большей несущей способностью, чем цилиндрические, но сложнее в изготовлении.

| |||

| а | б | ||

| Рис. 3.2. Червячная передача с цилиндрическим (а) глобоидным (б) червяком |

По расположению червяка относительно червячного колеса различают передачи с верхним, нижним и боковым расположением червяка. По форме профиля витков – архимедовы, конволютные, эвольвентные, нелинейчатые.

| ||||

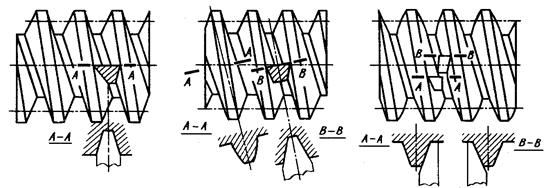

| а | б | в | ||

| Рис. 3.3. Основные типы цилиндрических червяков |

Архимедовы червяки ZA (рис. 3.3а) представляют собой винты с резьбой трапецеидального профиля. Они имеют прямобочный профиль в осевом сечении. Эти червяки просты в изготовлении при нарезании, но сложны при шлифовании. Поэтому их применяют для тихоходных, несильно нагруженных передач (до 3-5 кВт), не требующих шлифования червяка.

Конволютный червяк ZN (рис. 3.3б) имеет выпуклый профиль в осевом сечении и прямобокий профиль в сечении нормальном винтовой линии. Такие червяки легче нарезаются червячными фрезами. Шлифование также затруднено.

Эвольвентный червяк ZJ (рис. 3.3в) представляет собой косозубое колесо с малым числом зубьев и очень большим углом их наклона. Профиль зуба в торцевом сечении очерчен эвольвентой. Несмотря на более сложный профиль для изготовления эвольвентных червяков требуется меньший набор фрез и шлифовальных дисков, чем для изготовления червяков другого типа. Применяется в средне- и высокоскоростных передачах, для которых требуется шлифование червяка.

Нелинейчатые червяки получаются после шлифования конволютных червяков конусными с прямолинейными образующими (ZK) или тороидным (ZT) шлифовальными кругами. Они имеют вогнутый профиль и обладают несколько большей нагрузочной способностью, чем остальные типы червяков.

3.3 Основные геометрические и кинематические характеристики червячных передач

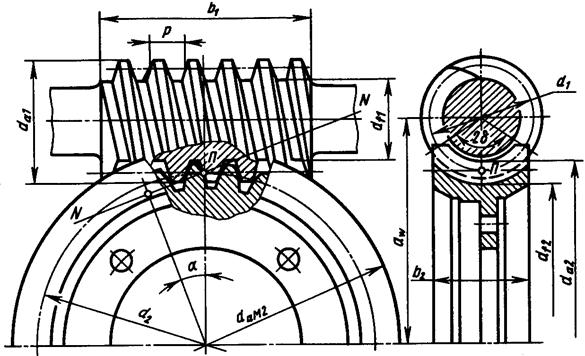

Геометрические расчеты червячных передач аналогичны расчетам зубчатых передач (рис. 3.4).

|

| Рис. 3.4. Зацепление червячной передачи |

Основная кинематическая характеристика червячной передачи – передаточное число u:

,

,

где  ,

,  – частоты вращения соответственно червяка и червячного колеса;

– частоты вращения соответственно червяка и червячного колеса;

,

,  – число заходов червяка и число зубьев червячного колеса.

– число заходов червяка и число зубьев червячного колеса.

Для червячных редукторов ГОСТ 2144 устанавливает следующие значения передаточных чисел: 8; (9); 10; (11,2); 12,5; (14); 16; (18); 20; (22,4); 25; (28); 31,5; (35,5); 40; (45); 50; (56); 63; (71); 80. Предпочтительными являются числа без скобок.

Число заходов червяка  выбирается в зависимости от передаточного числа u;

выбирается в зависимости от передаточного числа u;  – для передач с

– для передач с  ;

;  – для передач с

– для передач с  ;

;  – для передач с

– для передач с  .

.

Число зубьев червячного колеса  , должно быть больше 28.

, должно быть больше 28.

Расстояние между одноименными точками соответствующих боковых сторон двух смежных витков червяка, измеренное параллельно оси, называют расчетным шагом червяка p. Для червячного колеса шаг p равен шагу зубьев по дуге делительной окружности.

В качестве основного геометрического параметра вместо шага p применяется модуль m:

.

.

Значения модулей m, мм, выбирают (по ГОСТ 19672 и ГОСТ 2144) из ряда: 1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 16; 20; 25; допускаются модули, равные 1,5; 3; 3,5; 6; 7; 12 и 14.

Коэффициент диаметра червяка q также стандартизирован в целях сокращения номенклатуры зуборезного инструмента:

.

.

Коэффициент диаметра червяка q рекомендуется выбирать  . Увеличение q приводит к снижению КПД, а уменьшение – к падению изгибной жесткости червяка. Допустимым считают

. Увеличение q приводит к снижению КПД, а уменьшение – к падению изгибной жесткости червяка. Допустимым считают  . Окончательно q выбирают из ряда: 8; 10; 12,5; 14; 16; 20.

. Окончательно q выбирают из ряда: 8; 10; 12,5; 14; 16; 20.

Делительный диаметр червяка:  .

.

Диаметр окружности выступов червяка:  .

.

Диаметр окружности впадин червяка:  .

.

Длина нарезанной части червяка:  , где x – коэффициент смещения (см. ниже). Для фрезеруемых и шлифуемых червяков рассчитанную длину

, где x – коэффициент смещения (см. ниже). Для фрезеруемых и шлифуемых червяков рассчитанную длину  увеличивают на 25 мм – для

увеличивают на 25 мм – для  мм или на 35…40 мм – для

мм или на 35…40 мм – для  мм.

мм.

Делительный диаметр колеса:  .

.

Диаметр окружности выступов колеса:  .

.

Диаметр окружности впадин колеса:  .

.

Ширина венца червячного колеса:  , где

, где  – для

– для  =1 и 2;

=1 и 2;  – для

– для  =4.

=4.

Межосевое расстояние:  .

.

Для серийных червячных редукторов по ГОСТ 2144  выбирается из ряда: 40; 50; 63; 80; 100; 125; (140); 160; (180); 200; (225); 250; (280); 315; (355); 400; (450); 500. Предпочтительными являются числа без скобок.

выбирается из ряда: 40; 50; 63; 80; 100; 125; (140); 160; (180); 200; (225); 250; (280); 315; (355); 400; (450); 500. Предпочтительными являются числа без скобок.

Коэффициент смещения  , выбирают в пределах

, выбирают в пределах  . Предпочтительно использовать положительные смещения, при которых выше прочность зубьев колеса. Если по расчету

. Предпочтительно использовать положительные смещения, при которых выше прочность зубьев колеса. Если по расчету  , то изменяют

, то изменяют  , m,

, m,  или q.

или q.

Угол подъема винтовой линии червяка:

на делительном цилиндре:  ;

;

на начальном цилиндре:  .

.

Скорость скольжения в зацеплении:

, м/сек.

, м/сек.

КПД червячной передачи:

,

,

где  – угол трения, определяемый экспериментально с учетом потерь мощности в зацеплении, в опорах и на перемешивание масла. Угол трения зависит от скорости скольжения

– угол трения, определяемый экспериментально с учетом потерь мощности в зацеплении, в опорах и на перемешивание масла. Угол трения зависит от скорости скольжения  и материалов червяка и червячного колеса.

и материалов червяка и червячного колеса.

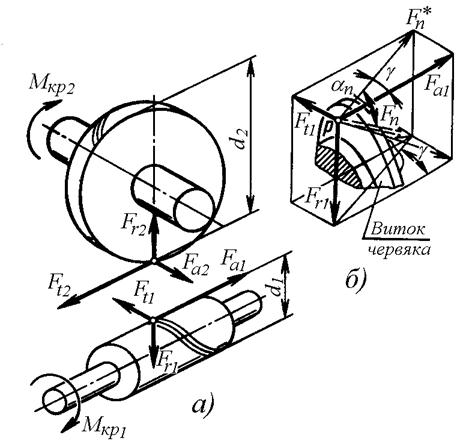

3.4 Силы в червячной передаче

Геометрическая картина зацепления в червячной передаче аналогична зацеплению эвольвентного зубчатого колеса с зубчатой рейкой.

Силовые факторы на червяке обозначаются индексом 1, на червячном колесе – 2.

Вращающий момент  на червяке создает в точке контакта на витке червяка (и, соответственно, на зубе червячного колеса) нормальную силу

на червяке создает в точке контакта на витке червяка (и, соответственно, на зубе червячного колеса) нормальную силу  , которую для удобства раскладываем на составляющие: окружную

, которую для удобства раскладываем на составляющие: окружную  , радиальную

, радиальную  и осевую

и осевую  .

.

Окружные силы на червяке и червячном колесе:

,

,  ,

,

где  ,

,  – делительный диаметр червяка.

– делительный диаметр червяка.

Так как окружная сила на червяке равна по величине и противоположно направлена осевой силе на червячном колесе, то:

.

.

Осевая сила на червяке  и окружная сила на червячном колесе

и окружная сила на червячном колесе  :

:

.

.

Угол трения  в червячных передачах обычно незначителен (

в червячных передачах обычно незначителен (  ), при определении сил им пренебрегают. Поэтому:

), при определении сил им пренебрегают. Поэтому:

.

.

Так как  , то:

, то:

.

.

|

| Рис. 3.5. Силы в червячной передаче |

Радиальные силы на червяке и червячном колесе:

,

,

где  – угол зацепления;

– угол зацепления;  .

.

3.5 Критерии работоспособности червячных передач

Работоспособность червячных передач определяется способностью противостоять негативным последствиям из-за трения в зацеплении. Так как колесо делают из более слабого материала, работоспособность передачи определяется работоспособностью колеса.

Основные причины выхода из строя червячных передач:

· Износ – основная причина выхода из строя большинства червячных передач. Он очень сильно зависит от смазки, увеличивается при неточном монтаже зацепления, при загрязненном смазочном материале, при повышенной шероховатости червяка, а также при частых пусках и остановах передачи, когда условия смазки ухудшены.

· Заедание – особо опасно, если колеса изготовлены из твердых материалов: безоловянных бронз и чугуна. Заедание сопровождается значительными повреждениями поверхностей и последующим быстрым изнашиванием зубьев частицами материала колеса, приварившимися к червяку.

· Усталостное выкрашивание наблюдается главным образом у червячных колес из стойких к заеданиям бронз.

· Пластическое разрушение рабочих поверхностей зубьев червячного колеса наблюдается при действии больших перегрузок.

· Изломы зубьев колеса можно наблюдать главным образом после износа или вследствие ошибок изготовления.

Таким образом, основные критерии работоспособности червячных передач – износостойкость и контактная прочность. Кроме того, передачи рассчитывают на нагрев.

3.6 Материалы червячной пары

Требования к материалам червячной пары: высокие антифрикционные свойства, износостойкость, прочность, стойкость к заеданиям, хорошая прирабатываемость, повышенная теплопроводность для лучшего отвода тепла.

Червяки выполняют из сталей, термически обработанных для повышения твердости. Наилучшую стойкость передач обеспечивают цементированные червяки из сталей 18ХГТ, 20Х, 12ХНА, 15ХФ, закаленные до твердости 55…62 HRC с обязательной последующей шлифовкой, а иногда с полировкой. Широко применяют червяки из сталей 40Х, 40ХН, 35ХГСА с поверхностной или объемной закалкой до твердости 45…55 HRC с последующей шлифовкой. Реже применяют азотируемые червяки из сталей 38Х2МЮА, 38Х2Ю, требующих только полировки.

Улучшенные червяки применяют вместо закаленных из-за ограниченных технологических возможностей (например, отсутствия оборудования для шлифования червяков) или ввиду необходимости взаимной приработки колеса и червяка. Кроме того, улучшенные и нормализованные червяки применяют во вспомогательных тихоходных и малонагруженных передачах.

Материал венцов червячных колес зависит от скорости скольжения  в зацеплении. При высоких скоростях (

в зацеплении. При высоких скоростях (  м/сек) применяются оловянно-фосфористые бронзы БрО10Н1Ф1 (

м/сек) применяются оловянно-фосфористые бронзы БрО10Н1Ф1 (  м/сек), БрО10Ф1 (

м/сек), БрО10Ф1 (  м/сек), оловянно-цинковые бронзы БрО5Ц5С5 (

м/сек), оловянно-цинковые бронзы БрО5Ц5С5 (  м/сек).

м/сек).

Для менее скоростных передач (  м/сек) применяют алюминиево-железистые бронзы БрА10Ж4Н4, БрА9Ж3Л и латуни. При этом червяк должен имеет твердость не ниже 45 HRC.

м/сек) применяют алюминиево-железистые бронзы БрА10Ж4Н4, БрА9Ж3Л и латуни. При этом червяк должен имеет твердость не ниже 45 HRC.

При малых скоростях скольжения (  м/сек) и больших диаметрах колес допустимо применять чугуны марок СЧ15, СЧ20.

м/сек) и больших диаметрах колес допустимо применять чугуны марок СЧ15, СЧ20.

В передачах малой мощности применяют колеса из капрона и других неметаллических материалов.

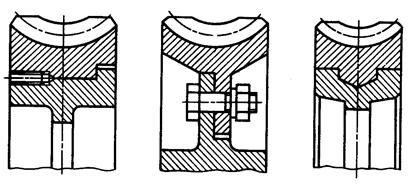

| ||||

| а | б | в | ||

| Рис. 3.6. Конструкция венцов червячных колес |

Червячные колеса небольшого диаметра (до 100-120 мм) выполняют цельными. Более крупные колеса изготавливают сборными для экономии дорогостоящих бронз. Диск колеса выполняют из более дешевых чугуна или стали. Чаще всего изготавливают бандажированные колеса (рис. 3.6а). Червячный венец выполняют поковкой и напрессовывают на диск. Для гарантии непроворачиваемости венца, его дополнительно фиксируют винтами или штифтами в качестве цилиндрической шпонки. Иногда венец получают заливкой на ступицу (рис. 3.6в). Для гарантии непроворачиваемости на ободе диска выполняют несколько неглубоких отверстий или ступенек. Фланцевое крепление венца к диску (рис. 3.6б) применяют при больших диаметрах колеса. Венец крепят с помощью призонных болтов (под развертку) или заклепок.

Нарезание зубьев червячного колеса выполняют после сборки.

| <== предыдущая страница | | | следующая страница ==> |

| ЗУБЧАТЫЕ ПЕРЕДАЧИ | | | Общие сведения о ременных передачах |

Дата добавления: 2014-10-14; просмотров: 1737; Нарушение авторских прав

Мы поможем в написании ваших работ!