Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Выбор материала зубчатых колес и допускаемых напряжений

а) Для изготовления зубчатых колес рекомендуются стали марок 40, 45, 50, 40Х, 40ХН, нормализованные или улучшенные до твердости НВ ≤ 350.

При этом рекомендуется твердость шестерни назначать на 10 – 15 единиц больше твердости колеса.

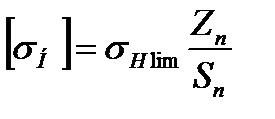

б) Допускаемые контактные напряжения при расчете на выносливость для сталей при НВ ≤ 350

МПа, (5)

где σНlim – предел контактной выносливости, принимается по табл. 3;

Zn – коэффициент долговечности;

Sn – коэффициент долговечности (запаса прочности), при проведении нормализации или улучшения стали принимается равным 1,1.

В формуле (5) как правило, на практике не учитываются коэффициенты влияния размеров зубчатых колес и их окружной скорости, шероховатости рабочих поверхностей и особенности смазывания, так как указанные факторы в обычных условиях работы зубчатых передач незначительно влияют на точность расчетов.

Таблица 3

Значения пределов контактной σНlim и изгибной σFlim выносливости зубьев

| Термообработка | Твердость рабочих поверхностей зубьев | Марка стали | σНlim, МПа | σНlim, МПа |

| Нормализация, улучшение | ≤ 350 НВ | 35, 45, 40Х, | 2НВср + 70 | 1,8НВср |

| 35ХН | ||||

| 40ХН | ||||

| 50ХН, 45ХЦ | ||||

| Закалка ТВЧ | 38 … 50 HRC | 35ХМ, 40Х, | 18HRCср + 150 | |

| 40ХН, 45ХЦ | ||||

| Цементация, нитроцементация | ≥ 56 HRC | 20X, | 19HRCср | 550 … 880 |

| 20XHM, | ||||

| 18XГТ, | ||||

| 12ХН3А, | ||||

| 25ХГНМ |

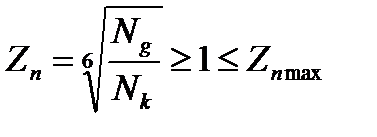

Коэффициент долговечности Zn учитывает влияние срока службы передачи и возможность повышения допускаемых напряжений для передач с малой заданной долговечностью, когда заданное число циклов Nk меньше базы испытаний Ng. Значение базы испытаний Ng зависят от твердости рабочих поверхностей зубьев, см. табл. 4.

Таблица 4

Значение базового числа циклов нагружения Ng в зависимости от твердости рабочих поверхностей зубьев

| Твердость рабочих поверхностей зубьев | НВ | < 200 | - | - | - | - | |||

| HRC | - | ||||||||

| Ng ∙ 107, циклов | 1,0 | 1,7 | 2,5 | 3,6 | 4,4 | 6,0 | 8,0 |

, (6)

Заданное число циклов Nk определяется

Nk = 60nct, (7)

где n – частота вращения колеса, по материалу которого определяются допустимые напряжения, мин-1;

с – число зацеплений зуба за один оборот колеса, равное числу колес, с которыми зацепляется данное;

t – продолжительность работы передачи за расчетный срок службы, ч, принимается самостоятельно.

Предельные максимальные значения коэффициента долговечности: Zn = 1,8 для зубьев с поверхностным упрочением при Sn = 1,2; Zn = 2,6 для зубьев с однородной структурой материала (объемная закалка, улучшение, нормализация) при Sn = 1,1.

В том случае, когда число циклов нагружения Nk > Ng (длительно работающие передачи), Zn принимается равной 1,0.

Обычно в практических расчетах [σН] определяются для колеса, как наименьшее.

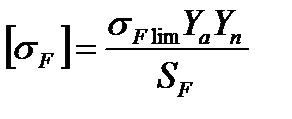

в) Допускаемые напряжения изгиба при расчете на выносливость для сталей при нормализации и улучшении

МПа, (8)

где σFlim - экспериментально определенный предел выносливости зубьев по напряжениям изгиба, приближенно в расчетах можно принимать σFlim = 0,8 σТ при твердости ≤ 350 НВ и σFlim = 0,6 σВ при твердости > 350 НВ, см. табл. 11;

Ya - коэффициент, учитывающий двустороннее приложение нагрузки (реверсивные передачи, сателлиты планетарных передач и т. д.), для одностороннего приложения нагрузки Ya= 1, для реверсивной нагрузки Ya= 0,7…0,8;

Yn – коэффициент долговечности, методика расчета аналогична Zn;

Sf – минимальный коэффициент безопасности (запаса прочности), принимается Sf ≈ 1,5 … 1,75.

Следует отметить, что коэффициенты долговечности, имеющие отношение к расчетам на контактную прочность, как правило, обозначаются Z, на изгибную прочность – Y.

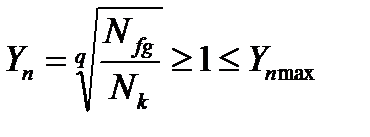

Коэффициент долговечности Yn определяется

, (9)

Nfg – для всех сталей принимается 4 · 106 циклов, q = 6;

Ynmax = 4 для колес с однородной структурой, q = 9; Ynmax = 2,5 для колес с поверхностным упрочнением зубьев.

Число циклов рассчитывается по формуле (7) как для постоянного режима нагрузки.

Величина [σF] рассчитывается для шестерни и колеса.

| <== предыдущая страница | | | следующая страница ==> |

| ПОРЯДОК РАЗРАБОТКИ КУРСОВОГО ПРОЕКТА (РАСЧЕТНО-ГРАФИЧЕСКОЙ РАБОТЫ) | | | Определение межосевых расстояний (расчет на контактную выносливость) |

Дата добавления: 2014-11-06; просмотров: 499; Нарушение авторских прав

Мы поможем в написании ваших работ!