Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Упрочняющая обработка

Для увеличения ресурса восстановленныe поверхности деталей подвергают упрочняющей обработке.

Упрочнение методами лазерного воздействия. Лазерная закалка перспективна для изделий, закалка которых другими методами затруднена из-за сложной конфигурации детали или значительного ее коробления.

Для поверхностного упрочнения лучом лазера характерен ряд особенностей: возможность локального (по глубине и площади) упрочнения участков поверхностей обрабатываемых деталей в местах их износа; упрочнение поверхностей труднодоступных полостей и углублений, куда луч лазера может быть введен с помощью несложных оптических устройств; создание «пятнистого» поверхностного упрочнения значительных площадей деталей; получение при необходимости заданной микрошероховатости упрочненных поверхностей; получение определенных физико-механических, химических и других свойств поверхностей при их легировании различными элементами с помощью лазерного излучения; отсутствие деформаций обрабатываемых деталей, обусловленное локальностью термической обработки, что позволяет полностью исключить финишное шлифование; простота автоматизации процесса обработки лучом лазера по контуру, в том числе деталей сложной формы, определяемая бесконтактностью лазерного нагрева.

Упрочнению подвергаются стали: углеродистые, низкоуглеродистые и легированные У8А, У10А, 45, ХВГ, 9ХСи др.; высоколегированные Х12, Х12М, Х12Ф, ХВГ, ШХ15, 5ХВ2С; низкоуглеродистые цементованные 20, 12ХН3А; хромистые коррозионно-стойкие 4Х13; быстрорежущие Р18, Р12, Р5, Р6М5, Р9.

Поверхностной лазерной обработке подвергают инструмент, прошедший термическую обработку, окончательное шлифование и заточку. Лазерную обработку проводят в воздушной атмосфере, но чаще в атмосфере защитного газа аргона, предохраняющего от обезуглероживания обрабатываемый участок. Средняя производительность термоупрочнения в аргоне до 500 мм2/мин, на воздухе - до 800 мм2/мин. Лазерное упрочнение повышает стойкость инструмента в 2 раза и более.

Критическими режимами лазерного упрочнения являются те, при которых воздействие излучения лазера не приводит к нарушению шероховатости поверхности, а глубина упрочненного слоя максимальна. При лазерном воздействии в режиме свободной генерации глубина упрочненного слоя

z = (α τи)1/2

где α - температуропроводность; τи - длительность импульса лазерного излучения.

Режимы лазерной закалки инструментальных сталейа также микротвердость до и после упрочнения приведены в табл. 4.14.1.

Для получения равномерного по глубине упрочненного слоя перед обработкой лазером детали подвергают травлению реактивом состава: хлорного железа 10 г, соляной кислоты 15 см3, воды 15 см3. После травления деталь, имеющую ровный темно-серый цвет, устанавливают и фиксируют на столе механизма перемещения лазерной установки.

Режимы лазерной закалки на установке «Квант-16» при площади «пятна закалки» 0,1 см2 приведены в табл. 4.14.2.

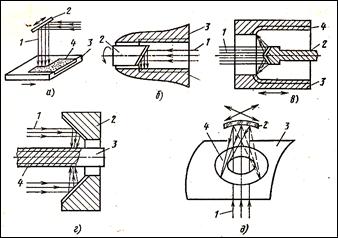

Схема управления перемещением лазерного луча в пространстве при упрочняющей обработке приведена на рис. 4.14.1 Оптимальные режимы упрочнения типовых инструментальных сталей на установке «Kвaнт-18» даны в табл. 4.14.3.

Лазерному упрочнению подвергают наплавленные кобальтовыми стеллитами ответственные детали с малой площадью поверхности контакта, работающие в условиях повышенных и высоких давлений, агрессивных сред, газов и паров (например, клапаны, распределители, седла и другие детали трубопроводной арматуры, изготовленные из высокохромистых аустенитных сталей 14Х 17Н2 и 12ХI8Н10Т).

Рис. 4.14.1. Схемы управления перемещением лазерноrо луча в пространстве при обработке:

а ... плоскости;

6 - отверстия;

в- внутреннего торца;

е - наружного цлиндра;

д - криволинейной поверхности с центральным отверстием;

1 - световой поток;

2 - зеркало;

3 - деталь:

4 - зона упрочнения

Лазерный нагрев приводит к повышению микротвердости на 210-240 единиц по сравнению с исходной структурой и увеличению твердости материала до 50,5-52 НRС при исходной твердости 41,5 HRC.

Упрочнение методами электроискровой обработки применяют для повышения: износостойкости и твердости поверхности деталей машин, работающих в условиях повышенных температур в инертных газах; жаростойкости и коррозионной стойкости поверхности; долговечности металлорежущего, деревообрабатывающего, слесарного и другого инструмента; создания шероховатости под последующее гальваническое покрытие; облегчения пайки обычным припоем трудно паяемых материалов (нанесение промежуточного слоя, например меди); увеличения размеров изношенных деталей машин при ремонте; изменения свойств поверхностей изделий из цветных металлов и инструментальных сталей.

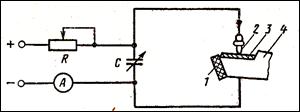

Электроискровая обработка заключается в легировании поверхностного слоя металла изделия, являющегося катодом, материалом электрода (анода) при искровом разряде в воздушной среде (рис. 4.14.2). В результате химических реакций легирующего металла с диссоциированным атомарным азотом и углеродом воздуха, а также с материалом детали в поверхностных слоях образуются закалочные структуры и сложные химические соединения (высокодисперсные нитриды, карбонитриды и карбиды), возникает диффузионный износостойкий упрочненный слой.

Рис. 4.14.2. Принципиальная электрическая схема устройства для электроискровой обработки:

Рис. 4.14.2. Принципиальная электрическая схема устройства для электроискровой обработки:

| <== предыдущая страница | | | следующая страница ==> |

| Перспективные способы восстановления деталей | | | Механическая обработка при восстановлении деталей |

Дата добавления: 2014-02-28; просмотров: 592; Нарушение авторских прав

Мы поможем в написании ваших работ!