Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Шатунов двигателей СМД-14 (-) и ЯМ3-238 ИВ (- - -)

Рис. 7.1.7. Схема технологического процесса восстановления

Таблица 7.1.3. Перечень технологического оборудования и оснастки участка восстановления гильз цилиндров двигателя СМД-14

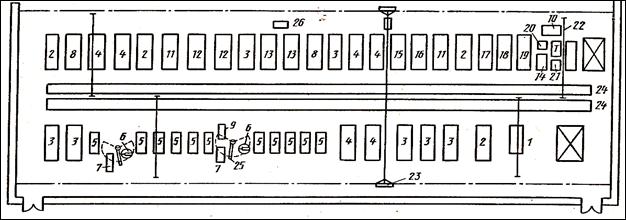

Рис. 7.1.6. Схема расположения технологического оборудования при восстановлении гильз цилиндров.

Таблица 7.1.2. Перечень технологического оборудования и оснастки участка восстановления коленчатых валов двигателей ЗМЗ-53

Таблица 7.1.1. Перечень технологического оборудования и оснастки участка восстановления блоков цилиндров двигателей СМД-14.

| Номер позиции на рис. 7.1.2 | Оборудование, оснастка | Тип, марка | Число единиц оборудования или оснастки на участке |

| Кран-балка (Q = 2,5 ÷ 5 кН) | - | ||

| Монорельс с электроталью (Q = 2,5 кН) | - | ||

| Установка для очистки блоков | ОМ-5299 | ||

| Кантователь | 5456.08.00.000 | ||

| Установка для ополаскивания | ОМ-5300 | ||

| Ванна для очистки блоков в кислотных растворах | ОМ-9788 | ||

| Ванна для очистки блоков в щелочных растворах | ОМ-9788 | ||

| Установка для очистки масляных каналов блока | ОМ-3600 | ||

| Поворотная секция роликового конвейера | 0704.048 | ||

| Консольный поворотный кран | ОПГ-1753 | ||

| Прямая секция роликового конвейера | 0704.047 | ||

| Подъемный стол | Собственного изготовления | ||

| Стенд для гидроиспытаний | КИ-5372 | ||

| Приводной конвейер | ГН-l00 | ||

| Кантователь | 5496.00.000 | ||

| Слесарный верстак | 242.09.000 | ||

| Стенд для растачивания | РД-14МВ | ||

| Хонинговальный станок | 014-24 | ||

| Установка для приварки ленты с прерывателем | 011-1-11 | ||

| Агрегатный трехшпиндельный горизонтально-расточной станок | 11А181а | ||

| Отделочно-расточной станок | 12Е78П | ||

| Станок радиально-сверлильный | 2М55 | ||

| Двухъярусный роликовый конвейер | 5456.04 | - |

Блоки цилиндров с изношенной посадочной поверхностью под нижний поясок гильзы и дефектами в области канавки под уплотнительное кольцо растачивают на отделочно-расточном станке и восстанавливают запрессовкой на эпоксидной смоле металлического кольца. Чистовое растачивание опор коренных подшипников проводят на горизонтально-расточном станке с последующим хонингованием на хонинговальном станке.

Затем блоки цилиндров с несоосностью опор коренных подшипников, но без износа по диаметру восстанавливают установкой вкладышей увеличенного размера с последующим растачиванием на горизонтально-расточном станке.

Восстановление коленчатых валов.Коленчатый вал двигателя - одна из основных деталей, определяющая вместе с другими деталями шатунно-поршневой группы ресурс двигателя в целом. Срок службы коленчатого вала зависит от двух независимо действующих факторов: сопротивления усталости и износостойкости. При работе вала в условиях перегрузок в структуре металла накапливаются усталостные повреждения в наиболее напряженных зонах детали. В коленчатых валах автомобилей эти повреждения сосредотачиваются в центральной части шеек в зоне маслоподводящих отверстий; в коленчатых валах тракторов - в галтелях в зоне перехода их в щеки вала.

Основными дефектами коленчатых валов являются износ и усталостные повреждения коренных и шатунных шеек. Существует два основных способа устранения этих дефектов - шлифование до ремонтного размера и наплавка. На централизованное восстановление следует направлять только валы, нуждающиеся в наплавке шеек. Шлифование шеек валов до ремонтного размера целесообразно организовывать на местах ремонта двигателей.

На участке восстановления коленчатых валов предусматривают средства механизации межоперационного транспортирования, загрузочных работ и выполнения технологических операций. Применение в их составе высокоточного специализированного оборудования позволяет получить высокое качество восстановленных деталей. Технологический процесс восстановления включает операции по снятию усталостных напряжений и повышению сопротивления усталости валов.

Технологический процесс восстановления коленчатых валов двигателей СМД-14 и схема расположения технологического оборудования и оснастки приведены соответственно на рис.

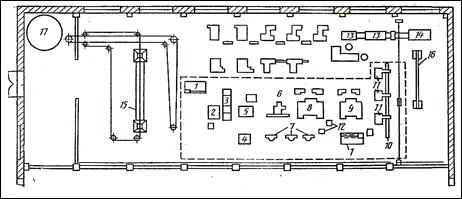

Планировка участка для проведения технологического процесса восстановления автомобильных коленчатых валов двигателей 3М3-53 приведена на рис. 7.1.5; перечень технологического оборудования и оснастки – в табл. 7.1.2.

Планировка участка для проведения технологического процесса восстановления автомобильных коленчатых валов двигателей 3М3-53 приведена на рис. 7.1.5; перечень технологического оборудования и оснастки – в табл. 7.1.2.

Рис. 7.1.5. Схема расположения технологического оборудования и оснастки при восстановлении коленчатых валов двигателей 3М3-53.Позиции смотри в табл. 7.1.2.

С отделения мойки расконсервированные и очищенные валы поступают на линию восстановления, где их дефектуют магнитным дефектоскопом. Погнутые валы правят на гидравлическом прессе, предварительно нагрев их до 550-600 оС в шахтной печи.

Далее коленчатые валы поступают на обработку резанием, где растачивают отверстия во фланце под втулку (на токарно-винторезном станке) и подшипник, проводя шлифование коренных шеек (перед нанесением покрытия) и шеек под шкив и шестерню на круглошлифовальном полуавтомате ЗМl52 (шатунные шейки шлифуют на круулошлифовальном станке ЗВ424).

| Номер позиции на рис. 7.1.5 | Оборудование, оснастка | Тип, марка | Число единиц оборудования или оснастки на участке |

| Гидравлический пресс | П-6326 | ||

| Токарио-винторезный станок | 16К20 | ||

| Круглошлифовальный полуавтомат | ЗМ152 | ||

| Круглошлифовальный станок | ЗВ423 | ||

| Наплавочный станок | У-643М | ||

| Электрическая шахтная печь | СШО-10.10/10М1 | ||

| Гидравлический пресс | П-6330 | ||

| Круглошлифовальный полуавтомат | ЗТ 161Е | ||

| Приспособление для правки | 16-Ф-3256 | ||

| Приспособление для контроля | 70-8735-1501 | ||

| Радиально-сверлильный станок | 2М55 | ||

| Круглошлифовальный полуавтомат | ХШ2-12Н | ||

| Горизонтально-фрезерный станок | 6Р83Г | ||

| Слесарный верстак | ОРГ-5365.00.0 | ||

| Алмазно-расточной станок | КК1606 | ||

| Балансировочный стенд | КИ-4274 | ||

| Суперфинишный станок | 3875К | ||

| Полировальный полуавтомат | 3845К | ||

| Моечная машина | ОМ-3600 | ||

| Приспособление для контроля линейных размеров | 70-8735-1532 | ||

| Приспособление для контроля | 70-8132-1619 | ||

| Пневматический подъемник | 12402.000 | ||

| Подвесной электрический кран | 2-17,4-15-6-220/380 ГОСТ 7890-73 | ||

| Роликовый конвейер | |||

| Консольный поворотный кран | КПК-0,5 | ||

| Приспособление для установки деталей при слесарных работах | 70-7334-1501 |

Нанесение покрытия на шатунные и коренные шейки, на шейки под шкив и шестерню, заплавку шпоночных пазов осуществляют на наплавочном станке.

После наплавочной операции на круглошлифовалом полуавтомате ЗМ152 проводят обдирочное шлифование коренных шеек. Затем подрезают торец хвостовика, протачивают шейки хвостовика, фрезеруют шпоночные пазы под шпонку шкива и шестерни.

Шлифование (обдирочное) шатунных шеек проводится на круглошлифовальном станке. Далее, осуществляется чистовое шлифование коренных шеек на круглошлифовальном полуавтомате ХШ2-12Н, шлифование шеек под шкив и шестерню на круглошлифовальном полуавтомате ЗТ161Е и шатунных шеек на круглошлифовальном станке.

После шлифования на алмазно-расточном полуавтомате КК1606, растачивают отверстие во втулке. Затем продувают сжатым воздухом масляные каналы и очищают коленчатый вал в моечной машине, вворачивают пробки масляных полостей. После этого вал поступает на балансировочный стенд для динамической балансировки.

Суперфиниширование коренных, и шатунных шеек выполняют на суперфинишном станке.

В заключение проводят контроль параметров вала, его очистку и консервацию.

Восстановление гильз цилиндров.Гильзы цилиндров двигателей. Разработаны несколько способов восстановления внутренней поверхности гильз цилиндров. Наиболее совершенными из них являются контактная приварка стальной ленты, электролитическое осаждение металла, индукционная центробежная наплавка, термопластическое обжатие гильз.

Помимо восстановления внутренней рабочей поверхности, что обычно и делается на специализированных ремонтных предприятиях, восстанавливают также и поверхности посадочных поясков гильз. Это существенно снижает выбраковку гильз при дефектации.

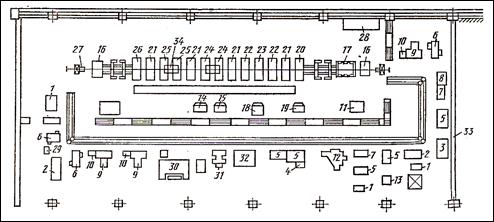

В качестве примера приведен технологический процесс восстановления гильз цилиндров двигателей СМД-l4. Процесс содержит следующие операции: мойку, очистку, дефектацию токарную обработку наружной поверхности, термопластическое обжатие, очистку, обезжиривание поверхности, металлизацию посадочных поясков, шлифование посадочных поясков, расточку внутренней поверхности, протачивание бурта гильзы, чистовое и окончательное шлифование посадочных поясков, предварительное чистовое и окончательное хонингование внутренней поверхности, мойку, очистку, выходной контроль, консервацию и упаковку. Схема расположения технологического оборудования и оснастки на участке восстановления гильз цилиндров показана на рис. 7.1.6; перечень технологического оборудования - в табл. 7.1.3.

Позиции см.

в табл. 7.1.3

Транспортирование гильз цилиндров от склада ремонтного фонда к моечной машине ОМ-4267 осуществляется автопогрузчиком (электрокаром). После мойки гильзы цилиндров подвесным цепным конвейером подаются к дробеметной установке и посту дефектации, откуда с помощью напольного толкающего конвейера транспортируются на гидрокопировальный токарный полуавтомат. Технологическое оборудование для механической обработки (поз. 1-11) снабжено специальными подставками-накопителями, поэтому на участке не требуется механизированного транспортирования восстанавливаемых гильз цилиндров.

| Номер позиции на рис. 7.1.6 | Оборудование, оснастка | Тип, марка. ГОСТ | Число единиц оборудо-вания на участке |

| Токарный гидрокопировальный полуавтомат | ЕМ140А | ||

| Установка для термопластического обжатия гильз | ОР-11301 | ||

| Высокочастотная эакалочная установка | ВЧИ 2-100/0.066 | ||

| Моечная машина | ОМ-21601 | ||

| Электрометаллизационный станок | ВНПО «Ремдеталь» ГОСТ 2246-70 | ||

| Круглошлифовальный станок | ЗМ151У | ||

| Отделочно-расточной станок | 2Е78ПН | ||

| Специальный бесцентровошлифовальный станок | ВШ416Б | ||

| Специальный бесцентровошлифовальный станок | ВШ416М | ||

| Роликовый конвейер | - | ||

| Хонинговальный одношпиндельный станок | ЗК83У | ||

| Подставка-накопитель | Промышленное изготовление | ||

| Установка для мойки и сушки | То же | ||

| Установка для консервации | » | ||

| Моечная машина | ОМ-4267 | ||

| Стеллажи для комплектации | - | ||

| Дробемет | - |

В местах установки технологического оборудования на расстоянии 1,5-3 м от этого оборудования предусмотрены склизы для перемещения гильз цилиндров. Таким образом, при необходимости ремонта или наладки одного из станков не происходит остановки всей технологической линии, так как имеется резерв деталей на накопителях каждой операции.

Перемещение гильз цилиндров от поз. 11 (предварительное хонингование) до поз. 14 (упаковка) происходит автоматически, по мере выполнения технологических операций. На участке комплектации гильзы перемещаются ленточным конвейером, а до склада готовой продукции - автопогрузчиком (электрокаром).

Восстановление шатyнoв двигателей.Шатуны двигателей СМД-14 и ЯМ3-238НБ. При восстановлении шатунов наиболее часто используют железнение. На участке, предназначенном для централизованного восстановления шатунов этим методом, организованы линии железнения и механической обработки. Применяемый технологический процесс позволяет восстанавливать шатуны, имеющие следующие дефекты: износ верхней головки, нецилиндричность нижней головки, износ нижней головки, изменение межцентрового расстояния.

Схема технологического процесса восстановления шатyнoв двигателей СМД-l4 и ЯМЗ-238НБ приведена на рис. 7.1.7; схема расположения технологического оборудования и оснастки - на рис. 7.1.8, перечень технологического оборудования и оснастки - в табл. 7.1.4.

1. 2 - маршруты движения деталей

| <== предыдущая страница | | | следующая страница ==> |

| И сельскохозяйственных машин | | | ДЕТАЛЕЙ |

Дата добавления: 2014-02-28; просмотров: 1054; Нарушение авторских прав

Мы поможем в написании ваших работ!