Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Лекция 6. Измельчительное оборудование

Вопросы для самопроверки

1. Приведите рисунок и кинематическую схему картофелечистки типа МОК и опишите принцип ее работы. 2. Приведите рисунок-схему сменного механизма УММ-5 и опишите принцип ее работы. 3. Приведите рисунок-схему приспособления для очистки рыбы РО–1М1 и опишите принцип его работы.

1. Назначение и классификация измельчительного оборудования.

2. Размолочные машины и механизмы.

1. Назначение и классификация. Измельчительное оборудование предназначено для уменьшения размеров исходных продуктов до заданных технологическим процессом размеров. При этом если требуется только уменьшить размеры кусков, не придавая им определенной формы, то такой процесс называют дроблением (для твердых пищевых продуктов: кофе, сухари и др.) и измельчением (для мягких пищевых продуктов: творог, вареные овощи и др.). Если же нужно уменьшить размеры измельчаемого продукта и одновременно придать частичкам определенную форму, то такой процесс называют резанием.

Основным технологическим требованием, предъявляемым к измельченному продукту, является равномерность частиц измельчаемого продукта.

Процесс измельчения пищевых продуктов широко применяется на предприятиях общественного питания при изготовлении панировочных сухарей, дробленых орехов, пюреобразных продуктов из вареных овощей, фруктов, творога, при нарезке сырых овощей и фруктов, мяса, хлеба, сыра, колбасы, масла сливочного и других продуктов.

Разнообразие пищевых продуктов требует и различных способов их измельчения. При выборе способа измельчения первостепенное значение приобретают такие свойства продукта, как упругость, вязкость, пластичность. Под упругостью понимается свойство продукта восстанавливать свои форму и размеры после прекращения воздействия на него внешней нагрузки, под влиянием которой они были изменены. Это свойство характеризуется модулем упругости. Исходя из этого все продукты, подвергаемые измельчению, не могут рассматриваться как упругие. Наличие у них таких явлений, как релаксация (падение напряжения при неизменной деформации) и ползучесть (рост деформации при постоянных нагрузках), позволяет отнести эти продукты к упруговязким и вязкопластичным телам. Кроме перечисленных свойств продуктов, на процесс их измельчения влияют и такие физико-механические параметры как коэффициент Пуассона, коэффициент трения продукта, разрушающее контактное напряжение.

По характеру применяемых усилий измельчение производят разрыванием при сжатии; размалыванием – разрушением при изгибе; сдвиганием одного слоя продукта относительно другого – разрушением при сдвиге; созданием на малых участках поверхности продукта больших контактных напряжений – разрушением лезвием.

На практике, как правило, применяется одновременно несколько способов измельчения, например изгиб и сдвиг, сжатие и сдвиг и др.

Процесс измельчения твердых тел отличается чрезвычайной сложностью и зависит от ряда факторов (физико–механические свойства исходных продуктов, форма и скорость рабочих органов машины, степень измельчения и другие параметры).

Под степенью измельчения понимают отношение средних размеров куска до измельчения к средним размерам куска после измельчения.

Условно различают крупное, среднее, мелкое и тонкое, измельчение, характеризуемое размерами получаемых частиц. Применяемые на предприятиях общественного питания размолочные механизмы относят к классу машин для тонкого измельчения продуктов с размерами получаемых частиц порядка 0,2 –0,3 мм.

В зависимости от физико–механических свойств продуктов, особенностей технологического процесса, требований к дисперсности, качеству поверхности раздела, форме конечного продукта этот процесс осуществляют на различных измельчительных машинах.

По роду воздействия на продукт измельчительные машины можно подразделить на три основные группы:

– для измельчения твердых пищевых продуктов (размолочные машины и механизмы);

– для измельчения мягких пищевых продуктов (овощей, мяса и др.);

– для нарезки пищевых продуктов.

Общие требования, которым должна удовлетворять любая измельчительная машина, сводятся к следующему:

– возможности быстрого и легкого изменения степени измельчения;

– определенной износостойкости рабочих органов, не допускающей попадания кусочков металла в измельченный продукт;

– минимальной массе;

– немедленному удалению измельченного продукта из рабочей зоны во избежание излишнего измельчения, сопряженного с перерасходом электроэнергии;

– возможности быстрой и легкой замены всех изношенных частей, особенно рабочих органов;

– наличию предохранительных конструктивных элементов, которые исключали бы производственный травматизм.

2. Размолочные машины и механизмы.На предприятиях общественного питания применяются размолочные машины и механизмы, различающиеся по устройству рабочих органов: с конусными рабочими органами, дисковые и вальцовые.

Размолочные механимы с конусными рабочими органами предназначены для измельчения сухарей, пряностей и других твердых пищевых продуктов.

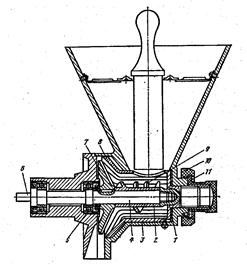

| Рис. 24. Размолочный механизм МС 12 –15: 1– цилиндрический хвостовик; 2 – шнек; 3 –корпус; 4 – вал; 5 – шарикоподшипники; 6 –хвостовик; 7 – вращающийся жернов; 8 – неподвижный жернов; 9 – лопасти; 10 – накидная гайка; 11 – регулировочная гайка. |

Механизм МС 12-15(рис. 24) состоит из алюминиевого цилиндрического корпуса 3, отлитого вместе с загрузочной воронкой. Внутри корпуса расположены рабочие органы: шнек 2, вращающийся жернов 7, неподвижный жернов 8.

Шнек 2 и жернов 7 закрепляются на горизонтальном приводном валу 4 с помощью призматических шпонок. Вал шнека 4 вращается в двух шарикоподшипниках 5, установленных в корпусе механизма. Шнек обеспечивает непрерывную подачу продукта к размолочным поверхностям жерновов 7 и 8, которые обращены один к другому коническими поверхностями, имеющими спиральные зубья треугольного профиля переменной высоты. От центра к периферии размеры зубьев уменьшаются, а число их увеличивается. Такое конструктивное решение позволяет увеличить степень измельчения и обеспечить непрерывное транспортирование измельченного продукта. Степень помола зависит от зазора между размолочными поверхностями. Зазор изменяют осевым перемещением жернова 8 с помощью регулировочной гайки 11, которая навинчивается на цилиндрический хвостовик 1 жернова 8. В отрегулированном положении жернов 8 фиксируется накидной гайкой 10, прижимающей борт регулировочной гайки к торцевой стенке камеры. Минимальный зазор между размолочными поверхностями составляет 0,2 мм. Направление вращения гайки для получения требуемой величины измельчения указывается на ее торце стрелками с надписями «Крупно» и «Мелко». Механизм приводится в действие приводом ПМ–1,1. Корпус механизма крепится к приводу с помощью хвостовика 6.

Принцип работы.Продукт, находящийся в загрузочной воронке, захватывается шнеком, предварительно измельчается лопастями 9 и продвигается к жерновам 7 и 8, где измельчается до заданных размеров. Разгрузочное устройство выполнено в виде вертикального лотка.

Дисковые машины и механизмы для размола кофе (рис.25).

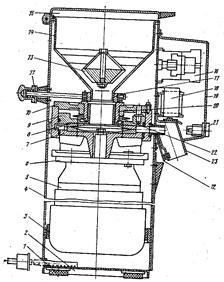

| Рис. 25. Кофемолка МИК –60: 1 – резиновые опоры; 2 – основание машины; 3 – резиновые амортизаторы; 4 – корпус; 5 – электродвигатель; 6 – корпус рабочей камеры; 7 – подвижный диск; 8 – неподвижный жернов; 9 – фланец; 10 – съемная крышка; 11 – рукоятка; 12 – планка; 13 – постоянный магнит; 14 – загрузочный бункер; 15 – откидная крышка; 16 – магнитный пускатель; 17 – кольцо; 18 – электровибратор; 19 – панель; 20 – резьбовая втулка; 21 – пусковая кнопка; 22 – демпферные пружины; 23 – труба для выгрузки. |

| <== предыдущая страница | | | следующая страница ==> |

| Лекция 5. Очистительное оборудование | | | Вопросы для самопроверки. Дисковая машина МИК-60 для размола кофе |

Дата добавления: 2014-02-26; просмотров: 2473; Нарушение авторских прав

Мы поможем в написании ваших работ!