Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Вопросы для самопроверки. Дисковая машина МИК-60 для размола кофе

|

Читайте также: |

Дисковая машина МИК-60 для размола кофе. Машина имеет корпус 4, сваренный из листовой стали. Внутри корпуса на резиновых амортизаторах 3 установлен электродвигатель 5, закрепленный четырьмя прижимами. Основание машины 2 установлено на резиновых опорах 1.

К верхнему фланцу электродвигателя на шпильках крепится чугунный корпус рабочей камеры 6. На валу электродвигателя закреплен подвижный диск 7, к которому винтами присоединяется вращающийся жернов. К верхнему торцу корпуса рабочей камеры крепится съемная крышка 10 с механизмом регулировки зазора между жерновами. Механизм регулировки состоит из рукоятки 11, кольца с внутренними зубьями, резьбовой втулки 20 с диском и наружными зубьями и фланца 9 с резьбовым хвостовиком, к которому монтируется неподвижный жернов 8. Резьбовая втулка 20 в осевом направлении закреплена стопорным кольцом через демпферные пружины 22, которые должны срабатывать при попадании посторонних твердых предметов между жерновами, смягчая тем самым ударные нагрузки. При перемещении рукоятки 11 получает вращение через зубчатое зацепление резьбовая втулка 20, которая заставляет фланец перемещаться в осевом направлении относительно крышки 10 по направляющим штырям и изменять тем самым зазор между жерновами.

Для регулировки зазора открывают крышку 10, снимают загрузочный бункер 14, отпускают стопорный винт, крепящий рукоятку 11 к. кольцу 17, снимают рукоятку и отпускают стопорный винт, фиксирующий кольцо на резьбовой втулке 20. Затем, приподняв кольцо 17 относительно резьбовой втулки против часовой стрелки, перемещают фланец с закрепленным на нем неподвижным жерновом до положения, обеспечивающего минимальный зазор между жерновами. При дальнейшем вращении возникает звук от трения жерновов друг о друга.

После установки минимального зазора кольцо 17 снимают с резьбовой втулки 20 и вновь устанавливают в таком положении, при котором фиксатор рукоятки показывает на шкале «О». Затем кольцо 17 фиксируют на втулке 20 и закрепляют рукоятку стопорным винтом. Необходимую степень помола устанавливают поворотом рукоятки).

В горловине загрузочного бункера 14, который установлен в верхней части корпуса, имеется постоянный магнит 13 для улавливания феррометаллических включений.

Принцип работы. Открыв откидную крышку 15 машины, в бункер загружают зерна кофе, а на трубу для выгрузки 23, отжав прижимную планку 12, надевают пакет. Затем, отпустив планку 12, прижимают пакет к трубе 23 и включают машину нажатием пусковой кнопки 21 (черного цвета), установленной на панели 19. Кофе из бункера поступает самотеком в пространство между жерновами и измельчается. Измельченный кофе лопатками вращающегося диска выбрасывается в трубу для выгрузки, которая колеблется с помощью электровибратора 18, тем самым, обеспечивая удаление всего кофе без остатка. Для прекращения работы машины нажимают кнопку (красного цвета) магнитного пускателя 16. После остановки машины отжимают прижимную планку 12 и снимают пакет.

Обоснование режима работы дисковых машин. В дисковых машинах, имеющих неподвижный и вращающийся жернова, необходимо соблюдать условие, при котором угол, образованный двумя касательными в точке пересечения измельчительных бороздок, расположенных на жерновах по концентрической окружности, будет больше двух углов трения измельчаемого продукта. Это условие обеспечивается в том случае, если сумма проекций всех сил на касательную к неподвижной бороздке будет больше нуля, а сумма проекций всех сил на перпендикулярное направление к этой касательной будет равна нулю.

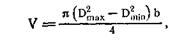

Определение производительности размолочных машин и механизмов. В размолочной машине МИК–60 за один оборот вращающегося жернова измельчается определенное количество продукта. Объем продукта, находящегося между жерновами, может быть определен по формуле:

(1)

(1)

где Dmax – максимальный диаметр рабочей поверхности жерновов, м; Dmin – минимальный диаметр рабочей поверхности жерновов, м; b – зазор между жерновами, м.

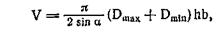

Для жерновов, имеющих форму усеченного конуса, объем продукта, заключенного между ними, определяется по формуле:

(2)

(2)

где h – рабочая высота жернова, ограниченная регулируемым зазором, м; a – угол конусности, град.

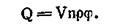

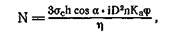

Следовательно, производительность механизмов при частоте вращения n, плотности продукта ρ и коэффициенте заполнения продуктом объема между жерновами φ будет равна

(3)

(3)

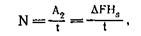

Определение мощности электродвигателя размолочных механизмов. Ориентировочно можно подсчитать мощность электродвигателя размолочных машин с конусными или дисковыми жерновами по следующей формуле:

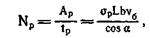

(4)

(4)

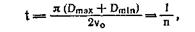

где t – время измельчения продукта, находящегося между жерновами, с:

(5)

(5)

где vo – окружная скорость вращающегося жернова по среднему радиусу, м/с; n – частота вращения жернова, с-1.

При тонком измельчении работа, затрачиваемая на измельчение, прямо пропорциональна степени измельчения i, физико–механическим свойствам исходного продукта и способу измельчения. Суммарная площадь вновь образовавшихся поверхностей при степени измельчения i, среднем размере исходного продукта D будет равна:

ΔF = iD2 (6)

ΔF = iD2 (6)

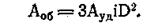

Если предположить, что исходный кусочек продукта, имеющий форму куба с ребром D, измельчается под действием измельчающих усилий по поверхностям, параллельным его граням, то суммарная площадь вновь образовавшихся поверхностей раздела будет равна ΔF = 3D2. Для получения 1 м2 вновь образовавшейся поверхности продукта при его измельчении потребуется удельная работа измельчения Ауд = Нм/м2. В этом случае работа на измельчение будет равна:

(7)

(7)

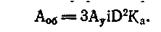

Поскольку приходится измельчать куски неправильной формы, в формулу (7) вводится поправочный коэффициент Ка (Ка = 1,7–2,0), который зависит от физико–механических свойств продукта и способа измельчения. Тогда работа, описанная формулой (7), для кусочков продукта неправильной формы выразится уравнением:

(8)

(8)

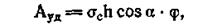

Зная удельное сопротивление разрушению при измельчении σс (для сухарей из пшеничной муки 1-го сорта σ = 15,0–15,4 кПа) и рабочую высоту жерновов h (h cos α – для конусных жерновов), удельную работу на измельчение определяют по формуле:

(9)

(9)

где φ – коэффициент, учитывающий заполнение зоны измельчения продуктом (φ = 0,2 – 0,3).

Мощность, необходимая для измельчения продуктов конусными жерновами, определяется по формуле:

(10)

(10)

где η – к. п. д. передаточного механизма.

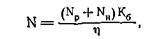

Мощность для приведения в действие вальцового механизма определяется по формуле:

(11)

(11)

где Кб – коэффициент запаса мощности (Кб =1,1); Np – мощность, необходимая для разрушения продукта раздавливанием–сжатием, кВт; NH – мощность, необходимая для разрушения продукта истиранием–сдвигом, кВт; η – к. п. д. передаточного механизма.

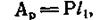

Частица продукта при входе в зазор имеет условный размер d. На нее действуют силы Р, направленные к поверхности валков, и силы Ртр, направленные по касательным к ним. Работа сил Р не зависит от скоростей валков и равняется произведению сил на расстояние, пройденное точками в направлении приложения сил, т. е.

(12)

(12)

где l1 – дуга АВ, м.

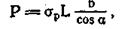

(13)

(13)

где L – рабочая длина валка, м; b – ширина щелки между валками (уравнение (6.24) справедливо при b £ 2,5 мм); σр – удельное сопротивление раздавливанию, Па (для орехов σр = 1420 кПа).

Мощность раздавливания есть работа, производимая в единицу времени. Время пребывания частицы продукта в щели равно времени ее движения по дуге АВ =А, следовательно, Np будет равна:

(14)

(14)

где Vб – окружная скорость быстро вращающегося валка, м/с.

Мощность, необходимая для разрушения продукта истиранием, будет равна:

(15)

(15)

где f – коэффициент трения частиц продукта о валки; vm – скорость медленно вращающегося валка, м/с.

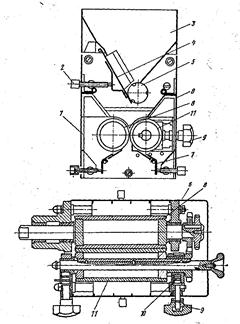

Вальцовые механизмы для дробления орехов и растирания мака. Механизм (рис. 26) выполнен в виде прямоугольного корпуса 1, в верхней части которого расположен загрузочный бункер 3. В бункере установлены питательный валок 5 и шибер 4, спомощью которых изменяется ширина щели, регулирующей подачу продукта к размолочным валкам 8 и 11. Положение шибера фиксируется винтом 2. В передней части корпуса смонтированы два размолочных валка 8 и 11. Валок 8 - стационарный с гладкой поверхностью, валок 11 – сменный быстросъемный с рифленой или гладкой поверхностью. Замена валков 11 производится с помощью вытяжной шпонки. Для предотвращения осевого смещения валка предусмотрен подпружиненный фиксатор. Зазор между валками регулируется от 0 до 2,5 мм с помощью двух рукояток 9, установленных на передней стенке 6. При одновременном вращении рукояток 9 ползуны перемещаются по направляющим, жестко закрепленным на щеках корпуса 1. Во втулке правого ползуна 10 расположена цилиндрическая ступица зубчатого колеса с отверстием и шпоночным пазом. Вращение от вала привода передается стационарному валку, а затем через шестерни сменному, размолочному и питающему валкам. Размолочные валки вращаются с различной частотой (170 и 200 об/мин) в противоположные стороны. В корпусе механизма запрессованы втулки-подшипники, в которых вращаются шейки валков. Втулки изготовлены из графитофторосшгава и не требуют смазки. В нижней части корпуса по касательной к цилиндрическим поверхностям размолочных валков установлены на осях два скребка 7. Скребки очищают поверхности размолочных валков от прилипших частиц продукта.

| Рис.26. Механизм МС 12–40 для дробления и растирания мака: 1 – условный; 2 – винт; 3 – загрузочный бункер; 4 – шибер; 5 – питательный валок; 6 – передняя стенка; 7 – скребки; 8 –размолочный валок; 9 – рукояти; 10 – правый ползун; 11– размолочный валок. |

Принцип работы. Продукт из бункера в определенном количестве, которое зависит от величины зазора между шибером и питательным валком, подается к размолочным валкам. Для крупного помола зазор должен быть не более 1,5 мм; для растирания мака – 0,2 мм. Продукт между размолочными валками подвергается деформации сжатия и сдвига.

Правила эксплуатации размолочных машин и механизмов. Перед включением привода проверяют надежность закрепления механизма на приводе, затем включают привод и проверяют работу механизма на холостом ходу. Если механизм исправен, производят загрузку подготовленного продукта. Проталкивать продукт руками или какими–либо предметами, кроме толкача, запрещается, так как это может привести к травме рук или поломке машины. Запрещается также ремонтировать или прочищать загрузочное устройство во время работы машины.

В процессе эксплуатации машин для размола кофе происходят естественный износ жерновов и постепенное увеличение зазора между ними, что приводит к увеличению размеров частиц молотого кофе. Поэтому по мере износа жерновов необходимо периодически производить регулировку. Машины и сменные механизмы должны содержаться в чистоте. Ежедневно после окончания работы их необходимо протирать мягкой тканью, а также периодически промывать сначала теплой мыльной, а затем чистой водой и насухо протирать.

При осмотре машины коробку электрооборудования и двигатель очищают от попавшего на них кофе.

В процессе эксплуатации возможны неисправности, которые могут быть устранены обслуживающим персоналом. Так, если механизм МС 12–15 не обеспечивают мелкого помола, значит, вероятнее всего, забились зубья размолочных поверхностей барабана и диска или же установлен большой зазор между размолочными поверхностями, что возможно из-за отсутствия стопора пределов регулирования зазора в большую сторону. В этом случае необходимо остановить привод, очистить рифленую поверхность и установить необходимый зазор, повернув регулировочную гайку влево.

1. Для реализации каких технологических операций предназначено измельчительное оборудование? 2. Какие свойства продукта приобретают первостепенное значение при выборе способа измельчения? 3. Как подразделяются измельчительные машины по роду воздействия на продукт? 4. Начертите чертеж размолочного механизма для измельчения сухарей, пряностей (типа МС 12 –15), поясните устройство и принцип работы. 5. Приведите схему дисковой машины МИК –60 для размола кофе, поясните устройство и принцип работы. 6. Приведите схему механизма для растирания мака (МС 12 –40), поясните устройство и принцип работы.

| <== предыдущая страница | | | следующая страница ==> |

| Лекция 6. Измельчительное оборудование | | | Лекция 7. Измельчительное оборудование |

Дата добавления: 2014-02-26; просмотров: 1111; Нарушение авторских прав

Мы поможем в написании ваших работ!