Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Лекция 7. Измельчительное оборудование

1. Машины для получения пюреобразных продуктов

2. Протирочные машины и механизмы

3. Машины для приготовления картофельного пюре в пищеварочных котлах.

1. Машины для получения пюреобразных продуктов. Для получения пюреобразных продуктов на предприятиях общественного питания применяют машины, которые подразделяются в зависимости от способа воздействия на продукт на 3 группы:

– 1 группа – машины, в которых продукт измельчается за счет высокочастотных колебаний в сочетании со сдвигом;

– 2 группа – машины, в которых продукт разрезается кромками сита и продавливается через его отверстия;

– 3 группа – машины, в которых продукт раздавливается быстро вращающейся лопастью и перемешивается.

Машины I группы предназначены для тонкого измельчения продуктов. Полученные после измельчения мелкодисперсные пищевые пасты из творога, вареных овощей, круп, мяса, рыбы используются преимущественно для детского и диетического питания.

Машины II группы применяются для приготовления пюре из вареных картофеля, овощей, мясных и рыбных продуктов, а также творога и др. Машины III группы применяются для приготовления картофельного пюре непосредственно в котле.

Общим технологическим требованием к пюреобразным продуктам, полученным после измельчения, является то, что пюре должно представлять собой пышную однородную массу, величина отдельных частиц которой не должна превышать 0,5 – 2 мм (в зависимости от вида машины).

В готовом пюре не допускается наличие не измельченных кусочков, кожуры, глазков и др. Цвет пюре должен соответствовать цвету исходного продукта.

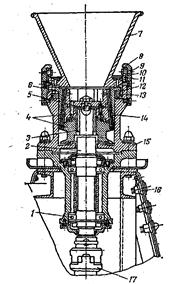

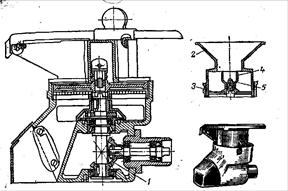

Машина МИВП (рис.27) предназначена для тонкого измельчения вареного мяса, рыбы, печени, овощей, круп и творога.

| Рис. 27. Машина для тонкого измельчения вареных продуктов: 1 – радиально–упорные шарикоподшипники; 2 – вал; 3 – шпонки; 4 – ротор; 5 – винт; 6 – штифт; 7 – загрузочный бункер; 8 – кронштейны; 9 – ось; 10 – ролики; 11 – торцевые эксцентрики; 12 – винт; 13 – регулировочное кольцо; 14 – статор; 15 – корпус; 16 – панель электроуправления; 17 – муфта. |

В МИВП продукт измельчается за счет высокочастотных колебаний в зазоре между ротором и статором, а также за счет сдвига (истирания) ребристой поверхности статора и ротора.

Машина состоит (рис. 27) из корпуса 15, статора 14, ротора 4 и электродвигателя. Внутренняя поверхность статора и коническая поверхность ротора имеют цилиндрические канавки, выполненные в зеркальном отображении.

Электродвигатель установлен на плите станины, вал которого через муфту 17 соединен с приводным валом, вращающимся в двух радиально-упорных шарикоподшипниках 1. Специальным съемником на приводном валу на двух шпонках 3 устанавливается ротор 4, имеющий форму усеченного конуса, который с торца крепится винтом 5 квалу 2.

Ротор состоит из трех частей, предназначенных для крупного, среднего и тонкого измельчения продуктов. Каждая часть отличается одна от другой размером и количеством цилиндрических канавок. В первой части 56 канавок, во второй – 80, в третьей – 120. Во всех трех частях ротора канавки расположены под углом к образующей конуса, Сверху над ротором в расточке корпуса имеется регулировочное кольцо 13 стремя ступенями, каждая из которых соответствует определенной степени измельчения продукта. На кольцо 13, закрепленное винтом 12, опирается фланцем статор. На внутреннюю поверхность статора вдоль образующей конуса нанесены канавки. Для, центрирования статора в конус запрессовано кольцо из нержавеющей стали. Положением статора по высоте определяется величина радиального зазора между ним и ротором. При повороте регулировочного кольца статор занимает различные по высоте положения. При нижнем положении статора радиальный зазор равен 0,2 мм, при среднем и верхнем он соответственно равен 0,4 и 0,6 мм. Штифт 6, входящий в паз статора, не дает ему поворачиваться в корпусе. Сверху статор прижимается загрузочным бункером 7. На фланце бункера имеются два торцевых эксцентрика 11 идва ролика 10, которые при повороте бункера по часовой стрелке запирают его. Оси 9 роликов 10 жестко закреплены на кронштейнах 8, связанных с корпусом машины. Разгрузочное отверстие машины снабжено специальным лотком, который крепится к корпусу двумя откидными болтами. В верхней части станины расположена панель электроуправления 16.

Для установки приемной тары на передней части машины имеется специальная подставка.

Протертые продукты должны составлять однородную массу пастообразной консистенции и не содержать крупинок непротертых продуктов. Степень измельчения протертой массы для 80% частиц не должна превышать 250 мкм по наибольшему размеру, остальные 20% частиц не должны превышать 500 мкм. Определение степени измельчения производят с помощью сит либо микроскопов с измерительной шкалой.

Обоснование конструктивных и кинематических параметров машины МИВП.При измельчениипродуктов каждая порция (частицы) продукта, поступая в зазор между рабочими поверхностями ротора и статора, совершает сложное движение по конической винтовой линии, которое можно представить как совокупность движений вокруг вертикальной оси ротора и вдоль образующей среднего конуса. Первое из этих движений обусловлено трением частиц о поверхность ротора и статора и ударами о кромки канавок. При этом движении реакция ротора является движущей силой, а реакция статора – силой сопротивления.

Второе движение (подача), обусловлено наличием центробежной силы инерции, силы тяжести, силы трения о поверхности ротора и статора, проекций нормальной реакции кромок канавок ротора на образующую конуса и кориолисовой силой инерции.

Движения частиц продукта, расположенных в одном сечении, перпендикулярном оси вращения ротора, различны и зависят от их расположения по отношению к этой оси. Окружную скорость частиц, расположенных в канавках ротора, можно считать равной скорости соответствующей точки ротора, частиц в канавках статора равной нулю, частиц, расположенных в зазоре, – равной некоторой средней скорости, вследствие их связи с частицами первых двух групп. При ударах частиц о кромки канавок ротора и статора происходят изменения во взаимном расположении частиц в канавках и в зазоре, сопровождающиеся их деформацией и разрушением.

Кроме того, разрушение частиц продукта происходит в результате совокупного действия среднего давления в рабочей зоне, трения продукта о поверхность рабочих органов и многократного пульсирующего изменения напряженного состояния при прохождении канавок и выступов.

Подача продукта вдоль образующей конуса оказывает лишь косвенное влияние на эффект измельчения и характеризуемая средней скоростью, представляет интерес в основном с точки зрения производительности машины.

Т.о., при малых угловых скоростях основным фактором измельчения в машине является истирание. При этом среднее приведенное давление продукта на стенки статора по всей длине распределено почти равномерно. При угловых скоростях свыше 300 рад/с давление на стенки статора зависит от частоты колебания, которая зависит от количества канавок в зонах машины и подсчитывается по формуле:

(1)

(1)

где z – количество канавок; n – частота вращения ротора, с-1.

Чем больше частота вращения ротора, тем больше среднее приведенное давление, значение которого определяется из уравнения:

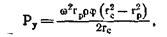

(2)

(2)

где ω – угловая скорость ротора, рад/с; rр – средний радиус ротора, м; φ – коэффициент заполнения рабочей зоны машины продуктом (φ = 0,4 – 0,8). Наибольшее значение принимается при зазоре, равном 0,6 мм, и при отсутствии ограничителя подачи продукта; rс – средний радиус статора, м.

Протертые продукты должны составлять однородную массу пастообразной консистенции и не содержать крупинок непротертых продуктов. Степень измельчения протертой массы для 80% массы частиц не должна превышать 250 мкм по наибольшему размеру, остальные 20% частиц не должны превышать 500 мкм.

Правила эксплуатации машины МИВП. Машину собирают и устанавливают оптимальный зазор между ротором и статором. Затем ставят ступенчатое кольцо в положение 1, 2 или 3 в зависимости от требуемого зазора между ротором и статором. Бункер помещают на корпус и поворачивают по часовой стрелке до тех пор, пока торцевые эксцентрики не будут заперты роликами. Лоток для выхода готового продукта устанавливают на корпус и закрепляют двумя откидными болтами. Посуду для измельченного продукта устанавливают на подставке. Далее нажимают на кнопку «Сеть» на задней стенке. При этом на панели управления загорается сигнальная лампочка. После этого нажатием кнопки «Пуск» включают электродвигатель. Подготовленный продукт загружается в бункер при вращающемся роторе. Когда измельчение основной массы закончится, нажимают на кнопку «Стоп», открывают откидную крышку выходного лотка и удаляют из него остатки измельченного продукта. Перед окончанием работы отключают машину от сети, нажав на красную кнопку «Стоп». После окончания работы машину разбирают, промывают горячей водой, ополаскивают горячей водой не ниже 90 °С и просушивают. При обслуживании машины соблюдают следующие требования. Машину надежно заземляют, при этом величина сопротивления заземляющего провода не должна превышать 40 Ом. Регулировку, замену деталей, исправление повреждений и другие работы производят только на отключенной от сети машине. При загрузке продуктов пользуются прилагаемой к машине лопаткой. Не допускается проталкивать продукты в бункер руками или не предназначенными для этой цели предметами.

Некоторые неисправности, возникающие во время работы машины, устраняются обслуживающим ее оператором. Так, если статор плохо вставляется в машину, оператору необходимо промыть его одновременно с корпусом. Если электродвигатель отключается или не включается при начатии пусковой кнопки «Сеть», значит, в результате перегрузки машины сработала тепловая защита магнитного пускателя. Для устранения этих недостатков необходимо добавить жидкость в сырье и нажать кнопку «Возврат реле» или установить ограничитель подачи, уменьшить порции загружаемого сырья и нажать кнопку «Возврат реле». Остальные неисправности, возникающие в процессе работы, устраняются механиком.

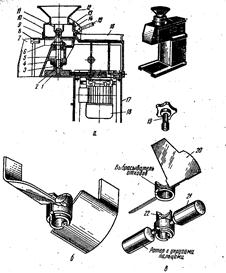

3. Протирочные машины и механизмы. На предприятиях общественного питания применяются протирочные машины МП–800 (рис.28), протирочно-резательная машина МУ–1000, овощерезательно–протирочный механизм МОП–П–1 к приводу П–П и протирочные механизмы МС 7–10–160 и МС–4–7–8–20 к универсальным приводам.

| Рис. 28. Протирочная машина МП–800: а – общий вид; б – ротор с жесткими лопастями; в – ротор для протирания косточковых плодов |

Продукт загружают в бункер машины при равномерно вращающемся роторе, где он протирается через сито и сбрасывателем выбрасывается из машины в приемную емкость, установленную на подставке. После прекращения выхода протертого продукта нажимают кнопку «Стоп». Затем открывают откидную крышку выходного лотка и с помощью лопатки полностью удаляют протертый продукт. Если протираются продукты с большим количеством отходов, то последние периодически удаляют из рабочей камеры машины. Для этого останавливают машину нажатием кнопки «Стоп», а затем нажатием кнопки «Отходы» включают реверс двигателя, освобождают рукояткой эксцентриковый зажим, открывают крышку люка и держат ее в таком положении до окончания выхода отходов в емкость.

После этого закрывают крышку люка и запирают ее эксцентриковым зажимом. Затем, нажав кнопку «Стоп» и кнопку «Протирка», продолжаю„т обрабатывать следующую порцию продуктов. После окончания работы машину отключают от сети и снимают рабочие органы для санитарной обработки.

Косточковые плоды, загружают в бункер машины порциями по 1,5–2 кг.

Протирочно - резательная машина МУ–1000 (модель 723–7М) (рис.29).

| Рис.29. Протирочно–резательная машина МУ–1000 (модель 723–7М): 1 – протирочный диск–сито; 2 – протирочные лопасти; 3 – двухзаходная улитка; 4 – горизонтальный вал; 5 – хвостовик; 6 – редукторная коробка зубчатого конического редуктора. |

Подлежащий обработке продукт подается через воронку к двухзаходной улитке, которая направляет его к вращающимся лопастям. Последние захватывают продукт, продвигают его вдоль сита и продавливают через его отверстия, превращая продукт в пюреобразную массу.

Овощерезательно– протирочный механизм МОП–П–1 (рис.30). При протирке продукт из загрузочной воронки поступает в рабочую камеру, где захватывается вращающейся лопастью, прижимается к ситу и продавливается через него. Выбрасывается продукт сбрасывателем в подставленную тару.

| Рис. 30.Механизм МОП–П–l c протирочным приспособлением: 1 – редуктор; 2 – протирочная воронка; 3 – протирочный диск–сито; 4 – протирочный рабочий ротор–лопасть; 5 – винт. |

Обоснование режима работы протирочных машин. Основное влияние на качество протертой массы оказывают лопасти, которые для протирочных машин изготовляются в виде двухзаходного или однозаходного винта, импеллера, валков, бил, а также У– образной формы и др.

Такое многообразие конструкций рабочих органов протирочных машин свидетельствует о том, что до сих пор еще не выбрана наилучшая форма, которая обеспечила бы - требуемое качество пюреобразной массы.

Из опыта эксплуатации протирочных машин известно, что двухзаходные винтовые лопасти разрушают цельность клеточных оболочек у картофеля, в результате чего жидкий крахмал выливается из них и заклейстеризовывает картофельное пюре, превращая его в тягучее липкое тесто. При измельчении этими лопастями моркови и свеклы полученное пюре представляет собой неоднородную крупнозернистую массу.

Плотное непышное пюре получается и при использовании в качестве рабочих инструментов однозаходных винтовых лопастей.

Хорошее качество пюре получается при работе с лопастями типа импеллера. Эти лопасти продвигают продукт по ситу, не сжимая его и не оказывая на продукт давления. По такому же принципу работают валки и фигурные лопасти.

Рассматривая работу протирочных машин с точки зрения требований к качеству готового пюре, легко обнаружить, что там, где лопасти оказывают незначительное воздействие на продукт, подвергая его минимальному давлению в плоскости расположения сита, продукт измельчается кромками сита без значительной деформации и сжатия, благодаря чему обеспечивается высокое качество протертой массы.

При значительном воздействии лопастей на продукт в плоскости расположения сита продукт раздавливается, растирается и частично продавливается через отверстия сита неизмельчённым, в результате пюре получается тягучим, непышным и неоднородным.

Анализ скоростей воздействующих на продукт в плоскости сита, показал, что качество пюре получается хорошим в том случае, если скорость продавливания продукта через отверстия немного больше или равна скорости продвижения продукта по ситу.

У лопасти, выполненной в виде однозаходного винта, на скорость, воздействующую на продукт, оказывают влияние два угла: угол подъема винтовой нарезки и угол рабочего профиля лопасти. Последний оказывает дополнительное воздействие на продукт в плоскости сита, что является нежелательным. У двухзаходной винтовой лопасти скорость продавливания продукта через отверстия сита в два раза больше, чем у однозаходной.

Скорость, воздействующая на продукт (лопасть выполнена в виде импеллера), изменяется в зависимости от угла наклона и частоты вращения. Скорость выхода продукта возрастает только при определенных значениях угла наклона лопасти к ситу и частоте ее вращения. При увеличении угла наклона лопасти свыше 45° скорость продавливания резко падает. Коэффициент проскальзывания продукта в плоскости сита возрастает только с увеличением частоты вращения лопасти. При угле наклона лопасти 30° коэффициент проскальзывания практически остается постоянным и не зависит от частоты вращения лопасти.

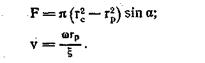

Определение производительности машин для получения пюреобразных продуктов.Производительность машины может быть определена по определения производительности машин непрерывного действия:

(3)

(3)

где F – площадь зазора между поверхностями ротора и статора в соответствии с рекомендуемыми зазорами между ротором и статором при измельчении различных продуктов, м2; v – скорость продвижения продукта вдоль образующей конуса, м/с. С учетом сопротивления продвижению частиц продукта за счет многократной пульсации при прохождении ими канавок и выступов скорость продвижения будет в ζ раз меньше окружной скорости ротора; ρ – насыпная масса продукта, кг/м3.

Коэффициент сопротивления продвижению частиц продукта за счет многократной пульсации при прохождении канавок и выступов (ζ) зависит от ряда факторов: динамической вязкости и влажности исходного продукта, частоты колебаний, величины зазора и ряда других факторов. Эмпирическое значение коэффициента ζ при измельчении продуктов с добавлением жидкости равно 2,2, при измельчении мяса, печени, рыбы ζ = 9,8.

Определение мощности электродвигателя машин для получения пюреобразных продуктов.Требуемая мощность электродвигателя машины МИВП исходя из анализа движения частиц продукта зависит от ряда факторов, основными из которых являются разрушение продукта при сдвиге за счет удара частиц о кромки канавок ротора и статора и в результате многократного пульсирующего изменения его напряженного состояния при прохождении канавок и выступов, а также трение продукта о поверхность рабочих органов.

Мощность электродвигателя может быть определена по формуле:

(4)

(4)

где N1 – мощность, затрачиваемая на измельчение продукта, кВт; N2 – мощность, затрачиваемая на преодоление трения продукта о поверхность рабочих органов, кВт; η – к. п. д. передаточного механизма.

(5)

(5)

где σр – сопротивление разрушению при сдвиге, кПа; vо – окружная скорость ротора по среднему радиусу, м/с.

(6)

(6)

где Ру – среднее приведенное давление, кПа; L – длина рабочей зоны статора, м; f – усредненный коэффициент трения продукта о поверхность рабочих органов (для вареной печени f = 0,3).

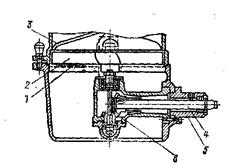

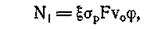

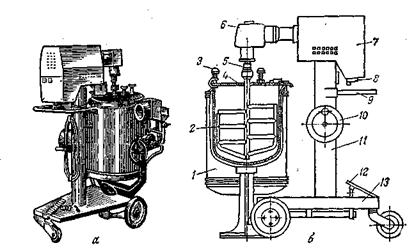

3. Машины для приготовления картофельного пюре в пищеварочных котлах. Машина МКП–60.Машина (рис. 31) предназначена для приготовления картофельного пюре непосредственно в пищеварочных котлах. В комплект машины входят опрокидывающийся пищеварочный электрокотел КПЭ–60 и подкатный привод. Привод крепится на трехколесной тележке 13, два колеса которой неподвижны и третье подвижное, обеспечивает маневренность механизма. Специальное устройство 12, установленное на тележке, фиксирует ее относительно котла. На тележке установлена телескопическая колонна 11, состоящая из двух труб. Внутренняя труба может перемещаться в вертикальном направлении с помощью подъема. В верхней части этой трубы крепится на подставке привод 7 (ПМ – 1,1), на кожухе которого расположены станция управления и упор 8. Наружная труба крепится на тележке неподвижно и с внешней стороны имеет рукоятку 9 для передвижения тележки и маховик 10 подъемного механизма.

Головка взбивателя имеет конический зубчатый редуктор 6, горизонтальный вал которого соединяется с валом привода.

| Рис. 31. Машина для протирания картофеля в варочном котле МКП-60: а –общий вид; б – разрез. 1 – котел; 2 – лопасть; 3 – зажимы; 4 – крышка; 5 – соединительная муфта; 6 – конический зубчатый редуктор; 7 – привод; 8 – упор; 9 – рукоятка; 10 – маховик; 11 – телескопическая колонна; 12 – специальное устройство; 13 – тележка. |

На вертикальном валу расположена быстросъемная соединительная муфта 5 для подсоединения лопасти 2. Лопасть 2 выполнена в виде рамки, контуры которой совпадают с контуром котла 1. Поперечные пластины рамки заточены и согнуты под определенным углом. В процессе измельчения картофеля и взбивания пюре котел закрывается специальной крышкой 4 с быстродействующими зажимами 3.

После того как картофель будет сварен до готовности, а отвар слит, тележку с приводом вручную подкатывают к котлу. Для удобства установки взбивателя привод с помощью маховика поднимают в верхнее крайнее положение, а после установки взбивателя опускают до упора. Подготовленный к работе привод включают при закрытом котле 1. Спустя 2,5 мин в котел 1 через воронку вливают полагающиеся по рецепту компоненты. Общее время приготовления картофельного пюре – 5 мин. После окончания работы снимают с котла крышку и взбиватель. Затем, нажимая педаль, отсоединяют тележку от упора котла и откатывают ее в сторону.

Машина для приготовления картофельного пюре МКП–250.Данная машина отличается от машины МКП–60 тем, что взбиватель у нее вращается одновременно вокруг своей оси и вокруг оси котла. Для приготовления и взбивания 200 кг вареного картофеля требуется 14–15 мин.

Производительность машин для приготовления картофельного пюре типа МКП прямо пропорциональна емкости котла и обратно пропорциональна суммарному времени, необходимому для подготовительных операций (загрузка картофеля в котел, варка, слив воды из котла, установка взбивателя и измельчение картофеля).

Определение производительности машин. Производительность машины определяется по формуле:

(7)

(7)

где V – объем котла, м3; ρ – плотность картофеля, кг/м3; φ – коэффициент заполнения котла (φ = 0,5–0,55); Т – время полного цикла приготовления картофельного пюре, мин.

(8)

(8)

где R – радиус верхней части котла, м; r – радиус плоской части днища котла, м; h – высота котла, м.

Определение мощности электродвигателя привода. Мощность электродвигателя привода лопасти определяется по формуле:

(9)

(9)

где Мкр – момент на вращающемся валу с лопастью, Н·м; ω – угловая скорость вращения вала с лопастью, с-1; η – к. п. д. передаточного механизма.

Мкр = Рrл, (10)

где Р – сила, необходимая для измельчения картофеля заточенными пластинами лопасти, которые установлены под острым углом к оси вращения лопасти, Н; гл – радиус лопасти, м.

Р = qКиSl, (11)

где q – удельное сопротивление измельчению картофеля, Н/м; Sl – общая длина кромок пластин, участвующих в измельчении, м; Ки – коэффициент использования длины кромок пластин (Ки = 0,7).

| <== предыдущая страница | | | следующая страница ==> |

| Вопросы для самопроверки. Дисковая машина МИК-60 для размола кофе | | | Лекция 8. Режущее оборудование |

Дата добавления: 2014-02-26; просмотров: 2521; Нарушение авторских прав

Мы поможем в написании ваших работ!