Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Вопросы для самопроверки

|

Читайте также: |

Определение мощности электродвигателя дисковых овощерезок. При нарезке ломтиками мощность необходима на разрезание продукта ножами, параллельными опорному диску, на отгибание ломтиков, на преодоление трения продукта о рабочую и опорную грани ножей и об опорный диск. При нарезке брусочками, кроме того, мощность необходима на разрезание продукта ножами, перпендикулярными плоскости опорного диска, и на преодоление трения продукта об эти ножи.

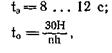

Мощность N определяется по формуле:

(4)

(4)

где Мин – момент сопротивления вращению рабочего инструмента, Н·м; Рин – проекция результирующего усилия, приложенного к ножу со стороны продукта, на плоскость опорного диска, Н; rср = rmax – rmin – длина лезвия ножа, м; ω – угловая скорость опорного диска с ножами, рад/с; zр – количество одновременно работающих ножей, параллельных одному диску, шт.

Правила эксплуатации дисковых овощерезок. Перед началом работы на дисковых овощерезках проверяют исправность заземления корпуса и надежность крепления машины к производственному столу, фундаменту или приводу универсальной кухонной машины.

При эксплуатации дисковых овощерезок нельзя устанавливать или снимать рабочие органы при включенной машине, направлять и проталкивать застрявший продукт руками. Необходимо использовать специальные деревянные или пластмассовые толкатели, а в случае заклинивания продукта необходимо выключить машину и его удалить.

Работа на дисковых овощерезках включает следующие операции: установку сменного рабочего органа и загрузочного устройства, подготовку продуктов к переработке, переработку продуктов, санитарную обработку машины после окончания работы.

Перед началом работы на дисковых овощерезательных машинах МРО 50–200 и МРО 400-1000 устанавливают и закрепляют в корпусе машины соответствующий сменный рабочий орган и съемное загрузочное устройство. Овощи и картофель моют, очищают от кожуры и удаляют глазки, крупные клубни разрезают на части. Капусту очищают, моют, вырезают кочерыгу и разрезают кочан на части.

При нарезке на ломтики (кружочками) устанавливают на рабочем валу сбрасыватель, затем опорный диск с криволинейными ножами.

На корпус машины устанавливают съемное загрузочное устройство, и фиксируют его на корпусе защелкой. Далее подставляют под разгрузочное устройство машины приемную тару, включают машину, загружают в одно из загрузочных отверстий продукт и прижимают его толкателем к вращающемуся опорному диску с ножами. После нарезки подготовленных продуктов машину отключают.

При нарезке брусочками 10´10 мм и соломкой 3´3 мм вместо опорного диска с криволинейными ножами устанавливают опорный диск с комбинированными ножами и закрепляют его болтом на валу. При нарезке стружкой вместо опорного диска с комбинированными ножами устанавливают терочный диск с отверстиями 3´3 мм. При шинковке капусты используют опорный диск с криволинейными ножами.

В процессе эксплуатации дисковых овощерезательных машин и механизмов следят за остротой режущих кромок рабочих инструментов и при необходимости производят их заточку.

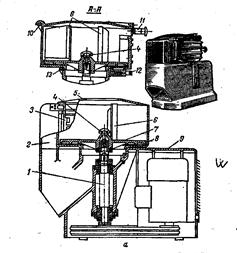

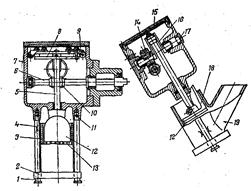

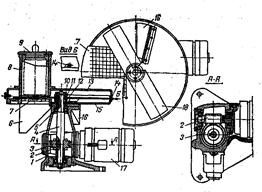

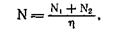

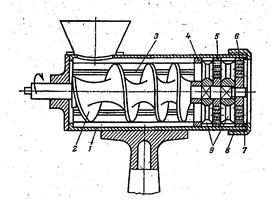

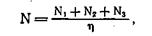

3. Роторная овощерезательная машина(рис.54)входит в комплект универсальной овощерезательной машины МРО 400–1000. Особенность ее состоит в том, что ножи машины в процессе резания остаются неподвижными, а продукт перемещается вращающимся ротором с лопастями.

|

|

| Рис. 54. Универсальная овощерезательная машина МРО 400–1000: а – общий вид; б – блок инструмента для нарезки продукта ломтиками и брусочками; в – ротор выходного вала; 1 – выходной вал; 2 – разгрузочный канал; 3 – сменный ножевой блок; 4 – винт; 5 – откидная загрузочная воронка; 6 – вертикальные лопасти; 7 – основание ротора; 8 – цилиндр; 9 – корпус; 10 – ось; 11 – фиксатор; 12 - фиксирующая защелка; 13 – зацеп; 14 – литая щека; 15 – ножевая гребенка; 16 – нож; 17 – вилка. |

Камерой обработки этой машины (рис. 54 а) служит вертикально расположенный литой цилиндр 8, который крепится к корпусу 9 с помощью зацепа 13 и фиксирующей защелки 12. Сверху на рабочую камеру устанавливается откидная загрузочная воронка 5, которая поворачивается вокруг оси 10 и стопорится фиксатором 11. В боковой стенке рабочей камеры имеется проем, куда вставляется сменный ножевой блок 3.

Для нарезки продукта ломтиками (рис. 54 б) ножевой блок имеет литую щеку 14 и нож 16. При установке ножевого блока в рабочей камере внутренняя поверхность щеки совмещается с внутренней поверхностью камеры, а лезвие ножа выступает внутрь камеры на расстояние, равное толщине отрезаемых ломтиков. Острая кромка ножа располагается параллельно образующей рабочей камеры. Для нарезки продукта брусочками ножевой блок дополнительно оснащается ножевой гребенкой 15, лезвия которой расположены перпендикулярно стенке рабочей камеры. Ножевые блоки закрепляются в стенке камеры с помощью вилки 17 и откидного болта.

Внутри рабочей камеры установлен ротор (рис. 54 в), имеющий литое основание в виде диска, к которому прикреплены три вертикальные лопасти 6, расположенные под углом 65° к касательной окружности основания 7 ротора, проведенной через точку пересечения лопасти с этой окружностью. Ротор устанавливается на верхнем конце выходного вала 1 приводного устройства машины и закрепляется винтом 4 с левой резьбой. С внешней стороны рабочей камеры напротив режущих инструментов расположен разгрузочный канал 2, переходящий в разгрузочное устройство машины.

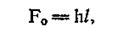

Производительность роторной овощерезательной машины рассчитывается по общей формуле для определения производительности машин непрерывного действия:

(5)

(5)

где Fо - площадь щели, через которую выходят отрезаемые ломтики, м2:

(6)

(6)

где h – толщина ломтика, м; l – длина ножа, м; v0 – скорость продвижения отрезаемых ломтиков через щель, м/с:

(7)

(7)

где ω – угловая скорость ротора, рад/с; r – внутренний радиус рабочей камеры, м; ρ – насыпная масса, кг/м3; φ – коэффициент использования длины лезвия (φ = 0,4 – 0,6); К – коэффициент использования площади боковой поверхности рабочей камеры, зависящий от количества лопастей zл (при zл = 2 К = 0,1 – 0,15; при zл = 3 К = 0,15 – 0,2):

(8)

(8)

где Fл – площадь боковой поверхности, занимаемая продуктом, находящимся в контакте с заклинивающей гранью лопасти и поверхностью рабочей камеры, м2; Fк – площадь боковой поверхности рабочей камеры, м2.

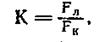

Определение мощности электродвигателя роторной овощерезательной машины. При нарезке брусочками мощность рассчитывают по формуле:

(9)

(9)

где N1 – мощность, необходимая при нарезке продукта ножами, Вт; N2 – мощность необходимая для преодоления сил трения о стенку рабочей камеры, Вт;

N1 = MинωК, (10)

где Mин – момент сопротивления вращению ротора, возникающий в результате нарезки продукта ножами, Н·м; ω – угловая скорость ротора, рад/с; К – коэффициент перерывов в резании продукта (К = 0,15 – 0,25):

(11)

(11)

где Мтр – момент сопротивления вращению ротора от трения продукта о стенку рабочей камеры, Н·м; ω – угловая скорость ротора, рад/с.

Принцип работы и правила эксплуатации. Продукт через загрузочное устройство загружают в рабочую камеру, где он захватывается вращающимися лопастями ротора и подается к неподвижным ножам. Под действием центробежной силы продукт прижимается к внутренней стенке рабочей камеры и скользит по ней. При нарезке ломтиками выступающий над поверхностью рабочей камеры нож за каждый оборот отрезает от продукта слой, равный толщине ломтика. При нарезке брусочками слой продукта, примыкающий к стенке камеры, сначала надрезается ножевой гребенкой, а затем отрезается ножом, расположенным перпендикулярно ножам ножевой гребенки. Отрезанные частицы продукта поступают в разгрузочный канал, а затем в разгрузочное устройство машины. На роторной овощерезке овощи нарезаются ломтиками толщиной 3 мм и брусочками сечением 3´3, 6´6 и 10´10 мм. Для обеспечения безопасной работы машина снабжена блокировочным выключателем, предотвращающим включение электродвигателя при снятой рабочей камере и загрузочном устройстве.

Порядок подготовки продуктов к переработке такой же, как и в дисковых овощерезках.

После окончания работы на роторной овощерезке нажимают на кнопку «Выключено», снимают ножевой блок, загрузочную воронку, ротор, барабан, очищают их от продукта, промывают теплой водой до полного удаления остатков продукта, просушивают и укладывают на место хранения.

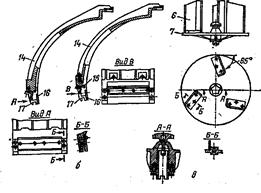

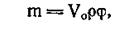

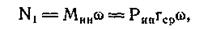

4. Пуансонный овощерезательный механизм. Нарезание сырого картофеля на МС 28–100 (рис. 55) осуществляют продавливанием пуансоном через неподвижную ножевую рамку. Механизм входит в комплект универсальной кухонной машины ПУ–0,6.

Рабочей камерой механизма служит неподвижный пустотелый цилиндр 3, выполненный как одно целое с загрузочной воронкой 19. Нижним торцом камера опирается на ножевую рамку 2, которая крепится к корпусу редуктора 7 с помощью двух стоек 4 и гаек 1. Стойки закреплены в корпусе редуктора штифтами 11. Корпус редуктора закрыт крышкой 15 и пробкой 17. Внутри рабочей камеры перемещается пуансон 12. К нижнему торцу пуансона прикреплена пластинка с выступами 13, предназначенными для проталкивания продукта в неподвижную ножевую рамку.

| Рис. 55. Пуансонный овощерезательный механизм МС 28–100 для нарезки сырого картофеля: 1 – гайка; 2 – ножевая рамка; 3 – неподвижный пустотелый цилиндр; 4 – стойка; 5 – шток; 6 – входной вал; 7 – редуктор; 8 – рамка-кулиса; 9 – ролики; 10 – червяк; 11 – штифт; 12 – пуансон; 13 – выступы; 14 – червячное колесо; 15 – крышка; 16 – коленчатый вал; 17 – пробка; 18 – выступ; 19 – загрузочная воронка. |

Находясь в крайнем нижнем положении, пуансон своим выступом 18 закрывает загрузочный канал, предотвращая тем самым попадание продукта в пространство камеры над пуансоном. Привод кухонной машины передает вращение входному валу 6, от которого через червяк 10 и червячное колесо 14 движение передается коленчатому валу 16. Оба вала опираются на графитобаббитовые подшипники. Шейка коленчатого вала установлена в прорези рамки-кулисы 8. Последняя имеет две пары роликов 9 (подшипников качения), движущихся по направляющим корпуса, и шток 5, к которому прикреплён пуансон. При вращении коленчатого вала его шейка совершает движение по окружности, в то время как связанная с ней рамка-кулиса совершает возвратно–поступательное движение. За один оборот коленчатого вала рамка-кулиса делает один двойной ход (вверх-вниз). При этом пуансон совершает возвратно-поступательное движение.

Производительность пуансонной овощерезки рассчитывается по формуле:

(12)

(12)

где fo - площадь ножевой рамки, м2.

(13)

(13)

где D – диаметр ножевой рамки, м; vо – средняя скорость продвижения продукта через ножевую рамку, м/с;

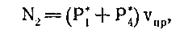

Мощность электродвигателярассчитывается по формуле:

(14)

(14)

где Р1* – усилие на разрезание продукта режущими кромками ножевой рамки, Н; Р4* – сила трения продукта о ножи ножевой рамки, Н.

Принцип работы. В загрузочную воронку вручную подают по одному корнеклубнеплоду. Когда пуансон находится в верхнем положении, клубень скатывается на ножевую рамку, при движении пуансона вниз клубень продавливается им через ячейки ножевой рамки. Форма нарезки определяется конструкцией ножевой рамки: для нарезки продукта брусочками – с квадратными ячейками, для нарезки дольками – с ячейками, имеющими форму кругового сектора.

5. Комбинированные овощерезки предназначены для нарезки кубиками и брусочками вареных овощей, использующихся для приготовления салатов, винегретов и гарниров. Нарезка продуктов в овощерезках производится с помощью вращающихся горизонтальных прямолинейных ножей и неподвижной ножевой решетки с вертикальными прямолинейными ножами.

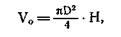

Машина для нарезки вареных овощей МРОВ–160 (рис. 56) состоит из электродвигателя 17, червячного редуктора 1, вращающегося прямолинейного ножа 18, неподвижной ножевой решетки 7, тарелки 15, крышки 13, загрузочного цилиндра 8 и разгрузочного лотка 6, груза–толкателя 9. Движение от электродвигателя 17, укрепленного на приливе корпуса редуктора, передается через червяк 2 и червячное колесо 3 выходному валу 4, опирающемуся на радиальные подшипники качения 5. На хвостовике выходного вала с помощью втулок 11, 12 и фасонной гайки 10 закреплен двухлопастный прямолинейный нож 18. Каждая лопасть ножа заточена с одной стороны и имеет развитую рабочую грань, обращенную к ножевой решетке. Регулирование ножа по высоте осуществляется прокладками, устанавливаемыми между втулкой 12 и ножом. К верхнему торцу корпуса редуктора крепится штифтом 14 тарелка 15, служащая камерой для обработки.

| Рис. 56. Машина МРОВ–160 для нарезки вареных овощей: 1 – червячный редуктор; 2 – червяк; 3 - червячное колесо; 4 – выходной вал; 5 – подшипники; 6 – разгрузочный лоток; 7 – неподвижная ножевая решетка; 8 – загрузочного цилиндр; 9 – груз-толкатель; 10 – фасонная гайка; 11,12 – втулки; 13 – крышка; 14 – штифт; 15 – тарелка; 16 – лоток; 17 – электродвигатель; 18 – двухлопастный прямолинейный нож. |

В днище тарелки имеются два отверстия с лотками, один из которых 6 предназначен для выхода нарезанного продукта, другой 16 - для удаления крошки. В днище тарелки в месте расположения разгрузочного лотка 6 устанавливаются сменные неподвижные ножевые решетки с размерами ячеек 7,7×7,7; 13×13 и 5×31 мм. Сверху тарелка закрывается крышкой 13 с загрузочным цилиндром 8. Крышку надевают на штифты 14 и поворачивают. В загрузочный цилиндр вставляется груз-толкатель 9, который в нижнем положении опирается своим буртиком на верхний торец цилиндра.

Принцип работы. После включения электродвигателя, загружают вареные овощи в цилиндр и вставляют толкатель, который своей тяжестью прижимает продукт к ножевой решетке. От проворачивания продукт удерживается стенками цилиндра и толкателем. Вращающийся горизонтальный нож отрезает от продукта ломтики толщиной, равной расстоянию от ножевой решетки до режущей кромки ножа (4 или 6 мм), и своей наклонной рабочей гранью продавливает их в ячейки ножевой решетки, которая разрезает ломтики в двух взаимно перпендикулярных плоскостях. При дальнейшем движении вращающегося ножа вновь отрезанные частицы продукта выталкивают из ячеек ножевой решетки нарезанные кусочки, которые через разгрузочный лоток поступают в подставленную тару. Частицы продукта, прилипшие к нижней поверхности ножа, счищаются закрепленным на тарелке скребком и выходят через лоток для удаления крошки.

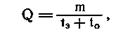

Производительность комбинированных овощерезок рассчитывается по формуле:

где m – масса продукта, единовременно закладываемая в загрузочный бункер:

где Vо – объем загрузочного бункера;

где D – диаметр загрузочного бункера, м; Н – высота бункера, м; ρ – насыпная масса продукта, кг/м3; φ – коэффициент заполнения объема бункера (φ = 0,8 – 0,9); t3 и tо – время загрузки и обработки порции продукта, с:

где n – частота вращения горизонтальных ножей, мин-1; h – толщина отрезаемых ломтиков, м.

Мощность электродвигателя комбинированных овощерезок можно определить по формуле:

где N1 – мощность, необходимая при нарезке продукта на ломтики вращающимся ножом, Вт:

где Мин – момент сопротивления вращению ножа при резании продукта, Н·м; rср – расстояние между осью вращения ножа и осью бункера, м; ω – частота вращения горизонтальных ножей, рад/с; Рин – проекция результирующего усилия, приложенного к ножу со стороны продукта, на плоскость опорного диска, Н; N2 – мощность, необходимая при нарезке продукта ножевой решеткой, Вт:

где p1* – усилие на разрезание продукта ножевой решеткой, Н; p4* – усилие на преодоление трения продукта об боковые грани ножевой решетки, Н; vпр – средняя скорость продвижения продукта через ножевую решетку, м/с.

Правила эксплуатации комбинированных овощерезок. При подготовке к работе машину МРОВ–160 устанавливают на стол и крепят тремя болтами. Проверяют правильность сборки, надежность крепления ножа, крышки и ножевой решетки, а также правильность направления вращения ножа. Верхняя крышка должна быть надета на штифты и повернута по направлению, указанному стрелкой, ножевая решетка должна быть зафиксирована. Чтобы не было заклинивания ножа, перед работой проверяют зазоры между ножом и бункером (зазор не должен превышать 0,5 мм), ножом и ножевой решеткой. Для получения зазора размером 4 мм снимают крышку с загрузочным цилиндром, отворачивают фасонную гайку с вала, убирают нож крючком, устанавливают две прокладки на втулку и далее сборку производят в обратной последовательности. Для получения зазора размером 6 мм устанавливают четыре прокладки. Включают машину и убеждаются в правильности сборки. Устанавливают емкость для измельченного продукта. После проверки работы машины или механизма на холостом ходу приступают к нарезке вареных овощей.

Загружают очищенным от кожуры продуктом загрузочный цилиндр, а сверху продукта устанавливают толкатель. При нарезке вареного картофеля нельзя пользоваться ножевыми решетками с ячейками 7,7×7,7 и 5×31 мм.

Для того чтобы сменить ножевую решетку, необходимо отключить привод машины или механизма. Далее повернуть фиксатор и вынуть ножевую решетку из направляющих, заменить ее другой и вновь поставить фиксатор в первоначальное вертикальное положение.

После окончания работы необходимо привод машины отключают, снимают верхнюю крышку с загрузочным цилиндром, ножевую решетку, очищают от остатков пищи тарелку, скребок, разгрузочные лотки, промывают горячей водой, высушивают и смазывают слоем пищевого жира. Корпус снаружи протирают ветошью.

В процессе эксплуатации периодически производят заточку плоского ножа и ножей решеток.

Лекция 10. Машины для измельчения и разрезания мяса и рыбы.

1. Мясорубки

2. Мясорыхлители и механизмы для нарезания мяса на бефстроганов

3. Машины для резки замороженных продуктов

1. Мясорубки.На предприятиях общественного питания для измельчения мяса и рыбы используют мясорубки, для разрыхления порционных кусков мяса и рыбы – мясорыхлители, для нарезки мяса кусочками определенной формы – механизм для нарезки мяса на бефстроганов, для нарезки блоков из рыбы и субпродуктов – машину для нарезки замороженных продуктов.

При измельчении к конечному продукту предъявляются следующие требования:

– продукт должен измельчаться без остатка;

– продукт должен измельчаться без отжима сока;

– частицы должны иметь размеры не более диаметра отверстий последней ножевой решетки.

При рыхлении насечки должны быть нанесены равномерно по всей поверхности порционных кусков и не должно быть потерь сока. При нарезке мяса на бефстроганов конечные кусочки продукта должны иметь примерно одинаковую форму и размеры.

При нарезке замороженных блоков рыбного филе, субпродуктов и мяса, а также колбас, сыров сычужных и ветчинных изделий нарезанные ломти должны иметь заданную толщину и ровную, без трещин и выступов поверхность среза.

В зависимости от производительности мясорубки можно подразделить на три группы:

– бытовые - производительностью до 10 кг/ч;

– для предприятий общественного питания - производительностью от 10 до 500 кг/ч;

– промышленные (волчки) - производительностью свыше 500 кг/ч.

В настоящее время на предприятиях общественного питания используются мясорубки ручные и электрические (с индивидуальным приводом и в качестве сменных механизмов к универсальным кухонным машинам).

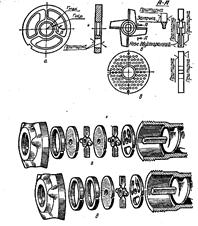

Все мясорубки имеют принципиально одинаковое устройство исполнительного механизма (рис. 57).

| Рис. 57. Принципиальная схема мясорубки: 1 – рабочая камера; 2 – шнек; 3 – ребра; 4 – неподвижная подрезная решетка; 5,6 – неподвижные ножевые решетки; 7 – упорное кольцо; 8 – нажимная гайка; 9 – ножи. |

В корпусе мясорубки расположена рабочая камера 1 для обработки продукта, представляющая собой неподвижный пустотелый цилиндр, внутри которого имеются ребра 3, препятствующие проворачиванию продукта относительно камеры. Тормозящее действие ребер зависит от их количества, высоты, формы и расстояния между ними.

Для продвижения продукта в рабочей камере, подачи его к ножам и проталкивания через ножевые решетки служит вращающийся шнек 2.

Режущий инструмент мясорубки состоит из неподвижной подрезной решетки 4, вращающихся ножей 9 и неподвижных ножевых решеток 5 и 6 с отверстиями разных диаметров.

Неподвижная подрезная решетка (рис. 58 а) состоит из внутреннего и наружного колец, соединенных тремя перемычками, заточенными с одной стороны.

| Рис. 58. Режущие инструменты мясорубок: а – подрезная решетка; б – вращающийся двусторонний нож; в – ножевая решетка; г – основной набор; д – набор для крупной рубки |

Вращающиеся ножи (рис. 58 б) имеют радиальные лезвия с двумя режущими плоскостями. Ножи объединены в отдельные крестовины, каждая из которых имеет по четыре луча.

Неподвижные ножевые решетки (рис. 58 в, г, д) выполнены в виде дисков с круглыми отверстиями и являются парными режущими деталями с вращающимися ножами.

В мясорубках, используемых на предприятиях общественного питания, режущий инструмент комплектуется тремя ножевыми решетками с диаметрами отверстий 3,2 и 4,5 мм. Оси отверстий решеток перпендикулярны плоскости ножевой решетки.

Ножи и решетки надевают на стальной палец с параллельными лысками, ввинченный в передний торец шнека. Решетки надеваются на палец шнека свободно и удерживаются проворачивания шпонкой, жестко закрепленной в корпусе мясорубки. Плотное прилегание рабочих плоскостей ножей и решеток обеспечивается упорным кольцом 7 и нажимной гайкой 8 (см. рис.57). Корпус мясорубки имеет специальное устройство, обеспечивающее его крепление с индивидуальным приводом или корпусом универсальной кухонной машины.

Мясорубки комплектуются основным набором режущих инструментов (подрезная решетка, два двусторонних ножа, две ножевые решетки с отверстиями 9 и 3 или 9 и 5 мм и упорное кольцо) для получения котлетной массы и набором режущих инструментов для крупной рубки (рис.58 г, д). В набор для крупной рубки входит подрезная решетка, один двусторонний нож, ножевая решетка с отверстиями 9 мм и два упорных кольца.

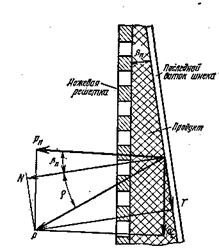

Определение основных конструктивных параметров мясорубок. В процессе измельчения необходимо обеспечить сохранение качества исходных продуктов (мясо, рыба). Качество продукта выше, если проворачивание его относительно стенок рабочей камеры минимальное, а воздействие последнего витка шнека на продукт направлено преимущественно вдоль оси рабочей камеры. Для уменьшения проворачивания продукта на внутренней поверхности рабочей камеры делают канавки. Для уменьшения воздействия последнего витка шнека на продукт в плоскости режущих инструментов угол подъема его βп выбирают небольшим (7–10°). На рис. 59 показана схема воздействия последнего витка шнека на продукт.

| Рис. 59. Схема воздействия последнего витка шнека на продукт |

Поверхность последнего витка шнека воздействует на продукт в направлении, перпендикулярном к ней, с силой нормального давления N, вдоль этой поверхности – с силой трения Т, причем Т = Nf, где f – коэффициент трения продукта о последний виток.

Их равнодействующую силу Р можно разложить на осевую силу Рn, направленную параллельно оси рабочей камеры, и окружную силу Pτ, направленную перпендикулярно Рn. Осевая сила Рn продвигает продукт через режущие инструменты, а сила Pτ способствует проворачиванию продукта. Из рис. 3 можно получить соотношение между Pτ и Рn:

(1)

(1)

где ρ – угол трения.

Из соотношения (1) видно, что с уменьшением βп Pτ уменьшается и достигает минимального значения при βп = 0. Однако при этом производительность мясорубки также равна нулю. В то же время уменьшение βп частично можно компенсировать увеличением частоты вращения шнека. Количество витков шнека оказывает существенное влияние на производительность. Чем длиннее шнек, тем меньше продукта вытесняется к загрузочному устройству и тем выше производительность мясорубки. Объясняется это тем, что витки шнека образуют лабиринт, препятствуя тем самым вытеснению продукта из зоны расположения последнего витка (из зоны с повышенным давлением) к загрузочному устройству. Длина шнека мясорубок лежит в пределах (2,5–3,8) D, где D – наружный диаметр шнека.

Ножевые решетки выполняются с максимально возможным использованием их площади под отверстия, а также с учетом требуемой степени измельчения и прочности. Коэффициент использования площади решеток КР, равный отношению суммарной площади отверстий к площади решетки, установлен не менее 0,25.

Производительность мясорубок рассчитывают по формуле:

(2)

(2)

где Fo – суммарная площадь отверстий в первой ножевой решетке, ближайшей к шнеку, м2; vо – скорость продвижения продукта через отверстие первой ножевой решетки; ρ – плотность продукта, кг/м3; φ – коэффициент использования площади отверстий первой ножевой решетки (φ = 0,7–0,8).

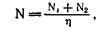

Мощность электродвигателя мясорубок.Мощность в мясорубке затрачивается на разрезание продукта и преодоление трения в режущем механизме, на преодоление трения шнека о продукт и на продвижение продукта шнеком. Мощность электродвигателя привода мясорубки определяется по формуле:

(3)

(3)

где N1 – мощность, необходимая для разрезания продукта в режущем механизме, Вт; N2 – мощность, необходимая на преодоление трения в режущем механизме, Вт; N3 – мощность, необходимая на преодоление трения шнека о продукт и на продвижение продукта от загрузочного устройства до режущего инструмента, Вт.

Принцип работы. Продукт, нарезанный кусками массой от 50 до 200 г, подается из загрузочной чаши в камеру для обработки, где захватывается вращающимся шнеком и транспортируется им вдоль камеры к режущим инструментам. Направляющие ребра, имеющиеся на внутренней поверхности камеры, предотвращают или сводят до минимума вращательное движение продукта.

Благодаря постепенному уменьшению шага витков шнека продукт, продвигаясь вдоль камеры для обработки, уплотняется и подходит к рабочим инструментам в виде сплошной плотной массы. Последний виток шнека, имеющий наименьший шаг, нажимая на продукт, продавливает его в отверстия подрезной решетки. Части продукта, прошедшие через отверстия подрезной решетки, отрезаются от основной массы режущими кромками подрезной решетки и режущими кромками вращающегося двустороннего ножа, которые перемещаются по плоскости подрезной решетки. Затем предварительно измельченный продукт прижимается шнеком к плоскости первой ножевой решетки и вдавливается в ее отверстия. Отрезание вдавившихся в отверстия частиц продукта происходит режущими кромками вращающегося двустороннего ножа совместно с входными кромками отверстий ножевой решетки.

Отрезанные частицы продукта проталкиваются через отверстия первой ножевой решетки следующими вдавившимися частицами. При выходе продукта из отверстий первой ножевой решетки происходит его разрезание режущими кромками второго двустороннего ножа и выходными кромками отверстий первой ножевой решетки. Частицы продукта, прошедшие через первую ножевую решетку и находящиеся в пространстве между первой и второй ножевыми решетками, за счет подпора продукта прижимаются к плоскости второй ножевой решетки. Измельчение продукта на входе во вторую решетку осуществляется так же, как и на входе в первую решетку.

На выходе из второй решетки продукт имеет вид сплошного потока в виде толстых нитей, состоящих из слипшихся между собой частиц.

На предприятиях общественного питания применяется ручная мясорубка МИМ–60, мясорубки с индивидуальным приводом МИМ–500, МИМ–82М, М2(764) и сменные механизмы к универсальным кухонным машинам МС2–70, МС2–150, УММ–2, ММП–И–1.

Правила эксплуатации мясорубок. Перед началом работы необходимо убедиться в надежности крепления мясорубки к производственному столу, фундаменту или приводу универсальной кухонной машины. Затем производят сборку частей мясорубки: вставляют в корпус мясорубки шнек так, чтобы хвостовик его вошел в зацепление с валом привода, устанавливают в зависимости от требуемой степени измельчения продукта соответствующий набор режущих инструментов.

Для получения котлетной массы устанавливают основной набор режущих инструментов. Сначала надевают на палец шнека подрезную решетку, затем двусторонний нож режущими кромками в сторону вращения шнека, после чего вставляют в корпус ножевую решетку № 3 с отверстиями d = 9 мм. Далее устанавливают на палец шнека еще один двусторонний нож, а в корпус мясорубки вставляют ножевую решетку № 2 или № 1 с диаметром отверстий d = 5 мм или d = 3 мм. После этого надевают упорное кольцо и навинчивают на корпус нажимную гайку так, чтобы ножевые решетки были плотно прижаты к ножам и подрезной решетке.

Для получения крупной рубки устанавливают набор режущих инструментов для крупного измельчения продуктов: подрезную решетку, двусторонний нож и ножевую решетку № 3, два упорных кольца, нажимную гайку. После установки режущего инструмента, не включая электродвигателя, отворачивают на 0,5–1 оборот нажимную гайку; включают электродвигатель и навинчивают гайку до тех пор, пока не появится шум и не возрастет сопротивление навинчиванию гайки, что свидетельствует о том что мясорубка готова к работе.

В зависимости от типа мясорубки продукт предварительно нарезают на куски большей или меньшей величины, что снижает потребляемую электродвигателем мощность. При подаче продукта во всех мясорубках используют деревянные толкатели. После окончания работы мясорубку разбирают, промывают горячей водой, просушивают и смазывают несоленым пищевым жиром.

2. Мясорыхлители и механизмы для нарезания мяса на бефстроганов.На предприятиях общественного питания порционные куски мяса перед обжаркой подвергают рыхлению. Процесс рыхления заключается в нанесении на поверхность порционных кусков надрезов, разрушающих соединительную ткань продукта. Это приводит к размягчению мяса, а также способствует лучшему его прожариванию и уменьшению деформации кусков при кулинарной обработке. На мясорыхлителях можно соединять небольшие куски мяса. Для этого их накладывают один на другой с некоторым перекрытием и дважды пропускают через мясорыхлитель, повернув при втором пропускании на 90°.

В камере для обработки мясорыхлителея, имеющей форму прямоугольной коробки, расположены два ножевых блока, каждый, из которых представляет собой набор дисковых ножей – фрез и дистанционных шайб, установленных на горизонтальном валу. Ножевые блоки вращаются навстречу один другому. Для предотвращения наматывания продукта на ножевые блоки имеются две очистительные гребенки, пластины которых проходят между дисковыми ножами-фрезами. В верхней части камеры находится прямоугольное загрузочное устройство, в нижней – отверстие для выгрузки продукта. Порционный кусок мяса вручную закладывают в вертикально расположенное загрузочное окно. Кусок мяса, имеющий толщину, большую, чем минимальное расстояние между очистительными гребенками, захватывается зубцами дисковых ножей–фрез и многократно надрезается с обеих сторон. При прохождении куска мяса между ножевыми блоками его толщина уменьшается, а поверхность увеличивается в несколько раз.

Мясорыхлители приводятся в действие индивидуальным электродвигателем или приводом универсальных кухонных машин. На предприятиях общественного питания используются мясорыхлители МРМ–15, МС19–1400 и МРП–II–1.

Мясорыхлитель МРМ–15 состоит из основания с корпусом, каретки с установленными в ней рабочими органами, панели конденсаторов и микровыключателя (рис. 60 а, б).

| Рис. 60. Мясорыхлитель МРМ–15: а – общий вид; б – кинематическая схема. 1 – корпус; 2 – крышка; 3 – каретка; 4 – очистительные гребенки; 5 – загрузочное окно; 6 – ножевые блоки; 7 – редуктор; 8 – клиноременная передача; 9 – электродвигатель; 10 – микропереключатель; 11 – основание; 12 – опоры; 13 – разгрузочное отверстие; 14 – штифт. |

Внутри корпуса 1 находятся ножевые блоки 6, очистительные гребенки 4 и привод, состоящий из электродвигателя 9, клиноременной передачи 8 и редуктора 7. Червячное колесо передает движение жестко скрепленному с ним цилиндрическому колесу, расположенному соосно с одним из ножевых блоков. Другое цилиндрическое зубчатое колесо, насаженное на второй вал редуктора coосно со вторым ножевым блоком, входит в зацепление с первым зубчатым колесом. Движение ножевым блокам от выходных валов редуктора передается через зубчатые полумуфты. Поскольку находящиеся в зацеплении зубчатые цилиндрические колеса имеют равное число зубьев, ножевые блоки вращаются навстречу один другому с одинаковой скоростью. Ножевые блоки состоят из дисковых ножей-фрез, насаженных на горизонтальные параллельные валы, установленные на разъемной каретке 3, состоящей из двух половин, а каждая половина - из двух щек, соединенных друг с другом стойками. Обе половины каретки соединены между собой петлями и защелками.. На каретке устанавливаются две очистительные гребенки 4, пластины которых входят в пространство между ножами-фрезами. В собранном виде каретка с ножевыми блоками и очистительными гребенками вставляется в корпус машины и фиксируется защелкой. Каретка с рабочими инструментами и привод закрываются крышкой 2, имеющей загрузочное окно 5. В целях безопасности мясорыхлитель снабжен микропереключателем 10, который разрывает цепь питания электродвигателя при открытой крышке. Электродвигатель монтируется к горизонтальной плите, имеющей четыре продольных паза, позволяющих передвигать его и натягивать клиновой ремень.

Машина имеет основание 11, к которому прикрепляются опоры 12 для установки ее на столе. Для разгрузки продукта в нижней части корпуса мясорыхлителя имеется разгрузочное отверстие 13. Фиксация крышки на корпусе машины осуществляется штифтом 14.

Производительность мясорыхлителей рассчитывают по формуле:

(4)

(4)

где vо – окружная скорость ножа, м/с; L – длина обработанного куска, м; φ – коэффициент,

Мощность электродвигателя мясорыхлителей рассчитывают по формуле:

(5)

(5)

где N1 – мощность, необходимая на надрезание продукта дисковыми ножами–фрезами, Вт; N2– мощность, необходимая на преодоление трения продукта об очистительные гребенки, Вт

| <== предыдущая страница | | | следующая страница ==> |

| Лекция 9. МАШИНЫ И МЕХАНИЗМЫ ДЛЯ НАРЕЗКИ ПЛОДОВ И ОВОЩЕЙ | | | Вопросы для самопроверки. Правила эксплуатации мясорыхлителей |

Дата добавления: 2014-02-26; просмотров: 2564; Нарушение авторских прав

Мы поможем в написании ваших работ!