Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Тема 8.3. Технологический процесс сборки

Тема 8.2. Технические методы сборки.

Стадии сборочного процесса.

Узловая сборка, как правило, предшествует общей сборки изделия, и если к ней поставляются предварительно собранные простейшие соединения, то они называются подузлами.

Соединенных несколько сборочных единиц (узлов), но не образующих все изделие, составляют механизм или агрегат. (Например: в станкостроении применяют название механизм, а в автотракторостроении – агрегат).

Сборка механизмов и агрегатов может осуществляться как деталями, входящими в эти сборочные единицы, так и дополнительным крепежом.

Общая сборка обеспечивает сборку всего изделия (из механизмов, агрегатов, узлов и деталей).

В поставку изделия, выполняющего определенные основные функции, могут входить детали, сборочные единицы (по установке, монтажу изделия и др.) и комплекты запасных инструментов и приспособлений (ЗИП) и частей.

Два или более специализированных изделия при поставке не соединенных сборкой, но предназначенных для выполнения взаимосвязанной работы образуют комплекс.

Регулировку изделия ведут на всех стадиях сборки (от узловой до общей), и даже после постановки в эксплуатацию.

Виды сборки.

Виды сборки различают по принципам:

1. Индивидуальной пригонки

2. Полной взаимозаменяемости

3. Неполной взаимозаменяемости.

Индивидуальную пригонку взаимно сопрягаемых поверхностей деталей применяют в единичном и мелкосерийном производствах для обеспечения оптимальных посадок (припиловка, шабрение, шлифовка и др.)

Полная взаимозаменяемость обеспечивает различные сборки такими составляющими, которые взаимно заменяются (без пригонки), сохраняя необходимое качество изделия. Сборка по принципу полной взаимозаменяемости применяется в крупносерийном и массовом производствах, т.к. собираемые детали и узлы не создают проблем в поточной сборке изделий.

Неполная взаимозаменяемость (селективная сборка) обеспечивает повышенные эксплуатационные качества изделий, так как при этом соблюдается не только необходимая точность (квалитеты) деталей, но и их стабильные (более постоянные) посадки.

В крупносерийном и массовом производствах (шарики, ролики подшипников и др.) неполная взаимозаменяемость обеспечивается групповым подбором (дополнительной рассортировкой на размерные группы в пределах того же допуска изготовления), или же индивидуальным подбором пары соединения с необходимой посадкой (гильзы шпинделей станков и др.) в серийном и единичном производствах.

Сборочные чертежи

Сборочные чертежи не только более сложны в понимании, но и имеют определенные особенности и отличия (конструктивно-технологические) от чертежей деталей.

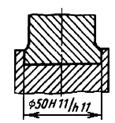

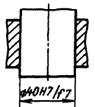

Сборочные размеры пары (отверстие – вал) имеет после общего номинального размера дробную запись: в числителе – допуск отверстия, в знаменателе – допуск вала (например, Ø50Н9⁄h8, Ø240 H7/g6).

Подвижность частей изделия показываются конечными (пунктирными) ее положениями.

Сложности сборочных чертежей заключаются в их многопроектности (разные варианты сборки и/или закрепления), разно-плоскостных разрезах, многочисленных сечениях и видах, составных цепочках размеров, нагроможденности и многослойности изображения и др.

Содержание и структура ТП сборки.

Технологический процесс сборки – это описание действий по установке и образованию из составных частей соединений и изделий.

Технологический процесс сборки определяет (объясняет) правильный порядок соединения деталей в узлы, узлы и детали в механизм/агрегат, и, наконец, в целое изделие (машину).

В связи с этим все работы сборочного процесса разделяются на отдельные последовательные стадии (операции, переходы, приемы, установки).

Сборочная операция – часть сборочного процесса, осуществляемая по определенному узлу (машине) одним или несколькими на одном рабочем месте.

Операция состоит из переходов:

Сборочный переход – законченная часть сборочной операции, выполняемая без смены инструмента.

Переход состоит из приемов – состоящих из простых рабочих движений исполнителя.

Установка – придание определенного положения собираемым соединениям и деталям.

Исходные данные для разработки ТП сборки.

1. Сборочные чертежи собираемых единиц.

2. Технические условия по приемке и испытанию изделий.

3. Производственная программа сроки (выпуска изделия).

4. Спецификация (номенклатура) поступающих на сборку деталей и узлов.

Рекомендации проектирования сборочного процесса.

Последовательность сборочных процессов в основном определяются конструктивными особенностями, а не организацией сборочного процесса.

На общую сборку изделия должно поступать возможно большее количество сборочных единиц (узлов) и возможно меньшее количество отдельных деталей, так как эта сборка главная и должна задавать ритм (такт) выпуска изделий, а значит не загромождаться частями (мелкими) и вспомогательными сборочными работами.

Рекомендации к последовательности использования сборки

1. Технологическая доступность определения по чертежам и спецификациям всех составляющих (и их количество) сборочной единицы.

2. Любую сборку следует начинать с установки (на стенд, конвейер и др.) основной (базовой) детали (возможно иногда и менее сложной).

3. В первую очередь монтируют сборочные единицы и детали, выполняющие наиболее ответственные функции в работе, но они не должны мешать дальнейшей сборке.

При разработке технологического процесса сборки стремятся:

1. Совмещать (укрупнять) сборочные операции, в том числе и с контрольными.

2. Находить наиболее рациональную последовательность операции.

3. Упрощать (разделять) сложные операции.

4. Учитывать систематическую проверку качества собираемого изделия, особенно когда требуемая точность в кинематических цепях достигается регулировкой (пригонкой).

Состояние схем сборки.

Состояние схем сборки делается для наглядного представления, удобства планирования и лучшего понимания сборочного процесса.

Жестких требований по составлению схем сборки нет, но обычно их выполняют по кустовой форме: в кружках или рамках, условно обозначающих детали, пишут их индекса, позиции и т.п., а исходящие от них линии собираются к другим рабочим контурам, обозначающих узлы, механизмы и, наконец, изделие в целом.

Для сложных конструкций составляют отдельные схемы сборки узлов (агрегатов) и схему сборки всего изделия из узлов, агрегатов и деталей.

Иногда сборочный чертеж конструкции дополняют такой схемой сборки.

Схему сборки, в том числе и для эксплуатационников выполняют также в объемном (изометрия) изображении с ясным расположением (ориентацией) и обозначением деталей и узлов.

В последнее время все чаще в виде схем сборки применяют фотографические (и даже цветные) изображения, которые наглядно показывают не только собираемые объекты, но и рациональные приемы сборки и применяемый инструмент.

Нормирование слесарно-сборочных работ.

Нормирование слесарно-сборочных работ производят одним из следующих способов:

1. Поэлементным расчетом операции.

2. Укрупненным расчетом операции.

3. На основе опытно-статистических данных.

4. На основе хронометража и фотографии рабочего дня.

Оперативное время в норме штучного времени должно быть так приближено к такту сборки, но не превышать его.

На конвейерной (поточной) сборке обычно устанавливают пятиминутные перерывы в двухчасовой работе.

| <== предыдущая страница | | | следующая страница ==> |

| Тема 8.1. Основные понятия о сборке | | | Тема 8.4. Оборудование сборочных цехов |

Дата добавления: 2014-03-04; просмотров: 861; Нарушение авторских прав

Мы поможем в написании ваших работ!