Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Погрешности базирования

Принцип совмещения и постоянства баз

При назначении технологических баз следует руководствоваться двумя принципами:

- принцип совмещения (единства) баз;

- принцип постоянства баз.

Принцип совмещения баз заключается в том, что при назначении технологических баз для точной обработки заготовки в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и технологическими базами детали, а также используются в качестве баз при сборке изделий.

В случаях, когда нельзя совместить технологические базы с конструкторскими, когда за конструкторскую базу принята геометрическая линия или ось, следует выбирать в качестве установочной базы ту поверхность детали, которая наиболее точно расположена относительно конструкторской базы.

Принцип постоянства баз – заключается в том, что при разработке техпроцесса необходимо стремиться к использованию одной и той же базы, не допуская без особой необходимости смены технологических баз (не считая черновой базы). Соблюдение принципа постоянства баз исключает погрешности расположения установочных баз при обработке деталей. Для уменьшения погрешностей базирования следует при разработке техпроцесса соблюдать принцип совмещения и постоянства баз.

Существуют специальные таблицы, в которых приводятся типовые примеры рациональных схем базирования и установки заготовок в приспособлениях и на станках при различных технологических задачах их обработки.

Погрешности базирования при установке детали для обработки возникают в том случае, когда установочная база не совпадает с конструкторской. При проектировании техпроцессов необходимо проверить допустима ли погрешность базирования, или она может вызвать отклонения в размерах детали, превышающие заданный допуск.

Суммарная погрешность обработки не должна превышать заданного чертежом допуска на размер детали.

Максимально допустимая погрешность базирования может быть определена как разность между допуском на размер детали и суммой всех других погрешностей обработки.

где εдоп - максимально допустимая погрешность базирования

δ - допуск на размер

ω - точность обработки, которая получается при выполнении данной операции без учета погрешности базирования.

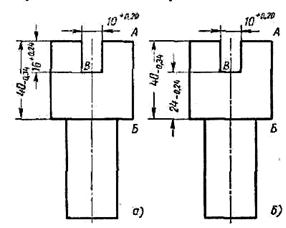

Пример: Требуется профрезеровать паз шириной 10мм и глубиной 16мм.

Конструкторская базой для размера 16мм является поверхность А.

Наиболее удобной установочной базой является поверхность Б.

При таком базировании деталь может быть закреплена на столе станка в очень простом приспособлении.

Рисунок 3.2 - Эскизы детали с различной простановкой размеров

Определяем допустимую погрешность по формуле. По таблицам средняя экономическая точность для фрезерования в пределах 4-5-го класса точности.

Принимаем для размера 16 по 4 классу точности εдоп = 0,12мм.

Допустимая погрешность базирования

На рисунке а установочная база Б, точность базирования будет равна допуску на размер 40, размер будет выдерживаться от установочной базы до обрабатываемой поверхности В, и следовательно, глубина паза будет зависить от колебаний размера 40.

Максимальная глубина паза будет при наибольшей высоте головки Н=40мм, а минимальная глубина при наименьшей высоте Н=40–0,34 = 36,66.

Таким образом, рассеивание размеров на глубине паза будет лежать в пределах

Следовательно, при такой настройке глубина паза будет иметь отклонение больше допустимой величины.

Если принять за конструкторскую базу поверхность Б рисунок б, то погрешности базирования не будет и обработка может осуществляться нормально. Если по конструкторским соображениям нельзя принять за конструкторскую базу поверхность Б, то придется осуществить одно из следующих мероприятий:

1.Изменить схему базирования, за установочную базу принять поверхность А, сможем избежать погрешность, но усложним приспособление и значительно увеличим время на установку и закрепление.

2.Установим наиболее жесткий допуск на размер 40, который должен уменьшиться до значения равного εдоп.=0,12мм.

3. Если конструкция детали позволяет увеличить допуск на размер 16, тогда конструктор должен поставить допуск не менее

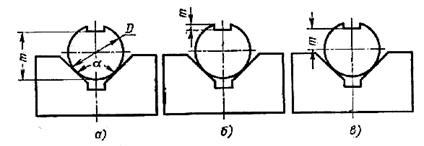

При фрезеровании шпоночного паза на валу при установки часто применяется призма, которая обеспечивает точность расположения паза относительно оси вала, но возникают погрешности из-за не совмещения баз, т е. технологическая база не совпадает с конструкторской. В результате размер «m» будет при обработке с одной настройки получаться различным, в зависимости от размера диаметра фрезеруемого вала. Это изменение размера «m» будет являться погрешностью базирования, и будет зависит от допуска на диаметр вала и угла призмы. Погрешность определяется с помощью геометрических построений.

Рисунок 3.3 - Схемы базирования цилиндрической детали

Погрешность базирования для случая

где δD - допуск на диаметр вала

α - угол призмы

При α=900 погрешность базирования εдейст.=0,2

При α=600погрешность базирования εдейст.= 0,5

Следует отметить, что это самый благоприятный случай простановки размера с точки зрения погрешности базирования.

При α= 900 для случая

б) εдейст.=1,21δD

в) εдейст. = 0,7δD

| <== предыдущая страница | | | следующая страница ==> |

| Схемы базирования деталей | | | Условные обозначения опор, зажимов и установочных устройств |

Дата добавления: 2014-03-11; просмотров: 2020; Нарушение авторских прав

Мы поможем в написании ваших работ!