Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ОТДЕЛКА ПОВЕРХНОСТЕЙ

Притирку применяют для окончательной чистовой обработки или отделки поверхностей с целью получения высокой точности по 6—7-му квалитетам и малой шероховатости Rа до 0,05 мкм. Припуски под притирку устанавливают в пределах 0,01—0,03 мм на одну сторону.

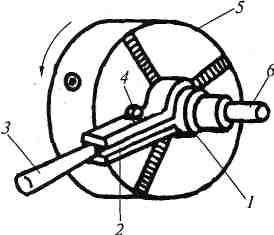

Притир — инструмент для притирки — чугунная или медная втулка с одной или несколькими прорезями. Рабочей поверхностью притира для обработки наружной поверхности детали является внутренняя поверхность притира, а для обработки внутренней поверхности детали — его наружная поверхность. Рабочую поверхность притира покрывают абразивной пастой, состоящей из мелкозернистого абразивного порошка и масла. При выполнении притирки наружной цилиндрической поверхности в ручном режиме используется притир с хомутом. В процессе обработки притир периодически сжимают винтом, который стягивает хомут притира (рис. 1).

Рис. 1. Притирка наружной цилиндрической поверхности на токарном станке:

1 — разрезной притир; 2 — хомут; 3 —рукоятка хомута; 4- регулировочный

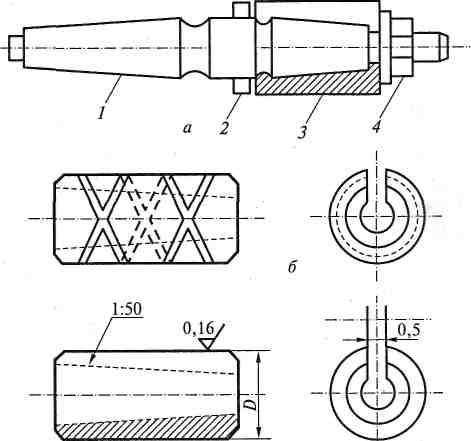

Разжимной притир применяют в виде разжимного цилиндра с конусообразностью внутри при отделке внутренней поверхности в деталях. Разжим притира 3

(рис. 2, а) осуществляется одновременным навинчиванием гайки 4 иотвинчиванием гайки 2, в результате чего притир сдвигается по конической оправке и разжимается. Предварительную притирку выполняют плоским притиром или притиром с выступами на рабочей поверхности (рис. 2, б). Оправку притира устанавливают в шпинделе станка, а притираемую деталь насаживают на притир и удерживают от проворачивания простым приспособлением — жимком в виде двух шарнирно связанных деревянных колодок (рис. 3). На (рис..2, в) изображен притир для окончательной притирки. Подача при притирке ручная, равномерная, окружная скорость шпинделя 10—20 м/мин, причем периодически реверсируют (изменяют направление) вращение

шпинделя.

в

Рис..2. Разжимной притир:

а — притир в сборе с оправкой; б – для предварительной притирки; в — для

окончательной притирки; 1 — оправка; 2,4— гайки; 3 — притир

Данный метод отделки поверхности деталей, называемый машинно-ручной притиркой, применяется для повышения точности обработки поверхности шеек валов, мелких валиков осей небольшой длины и других подобных.

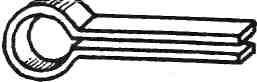

Рис. 3. Жимок.

Полирование применяют для улучшения качества предварительно обработанной на токарном станке поверхности детали. Полированием на токарном станке получают шероховатость поверхности в пределах: Ra от 0,25 до 0,80 мкм.

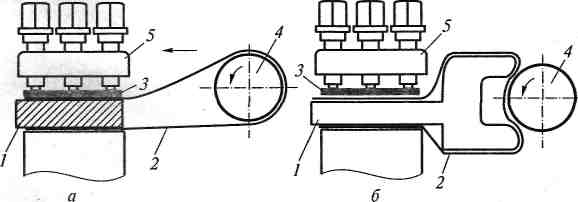

Полирование мелких деталей, небольших по размерам, осуществляют шлифовальной шкуркой, которая представляет собой полотно (из ткани или прочной плотной бумаги) с наклеенным на него слоем абразивных зерен. Полирование выполняют при помощи жимка, между колодками которого вкладывают шлифовальную шкурку. Токарь удерживает жимок за ручки левой рукой, создавая необходимый прижим шкурки к детали, а правой рукой поддерживает шарнир и осуществляет продольную подачу, чередуя движение вперед — к патрону и назад — от патрона. Окружная скорость при полировании шлифовальной шкуркой равна 60—70 м/мин. Чтобы абразивная пыль не попадала в отверстие патрона, его закрывают заглушкой из пенопласта, а направляющие станины прикрывают брезентовой тканью. В более безопасном способе полирования шлифовальная шкурка закрепляется в резцедержателе суппорта станка при помощи деревянной колодки с обхватом детали шкуркой (рис. 4, а)или с прижимом шкурки к заготовке простым приспособлением — рогатиной из легкого металла типа дюралюминия (рис. 4, б). Данный вариант является самым безопасным и удобным. Не допускается прижим шкурки к детали вручную (во избежание травмы рук).

Рис. 4. Полирование шлифовальной шкуркой на токарном станке:

а —способе применением деревянной колодки; б—способе применением рогатины;

1а — деревянная колодка; 16 — прижимное приспособление; 2— шлифовальная шкурка; 3— планка; 4 — деталь; 5— резцедержатель

При внутреннем полировании шлифовальную шкурку наматывают на деревянную оправку, закрепив конец ее в прорези оправки. Нельзя полировать отверстие, прижимая шкурку ладонью или пальцем (во избежание травмы). Шлифовальную шкурку для полирования деталей используют водостойкую на тканевой основе.

Для полирования крупногабаритных деталей применяются специальные головки, устанавливаемые в резцедержателе суппорта станка.

Обкатывание роликами или шариками поверхностей металлических деталей — высокопроизводительный метод отделочной обработки. При этом уменьшается шероховатость поверхности; повышаются усталостная прочность изделий, подвергающихся действию знакопеременных нагрузок, твердость и износостойкость; увеличивается срок эксплуатации неподвижных соединений деталей. В связи с этим процесс обкатывания называют упрочняющим.

Обкатывание поверхностей обычно выполняется на токарных станках с использованием различных приспособлений после чистового обтачивания, иногда без предварительного шлифования и зачистки шлифовальной шкуркой. Сущность метода обкатывания как отделочной операции заключается в том, что в результате давления свободно вращающегося ролика или шарика на металлическую деталь поверхностный слой ее пластически деформируется, происходит сглаживание неровностей путем их смятия, а также упрочнение этого слоя; при этом конусность и эллиптичность поверхности детали при обкатывании не изменяются.

| <== предыдущая страница | | | следующая страница ==> |

| Режущий инструмент, приспособления, режимы обработки | | | Материалы, инструменты и оборудование, применяемые при отделке поверхностей |

Дата добавления: 2014-05-28; просмотров: 764; Нарушение авторских прав

Мы поможем в написании ваших работ!