Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Расчет, выбор материала и проектирование поршневого пальца

Рисунок 3 Схема пальца.Поршневой палец работает в условиях резко переменных нагрузок, высоких температур и полужидкостного трения.

Наиболее широко применяются полые пальцы (рисунок 3) плавающего типа с наружной коркой с высокой твердостью и «вязкой» остальной части.

Изгибающие нагрузки приводят к некоторой деформации отверстий в зоне выхода из бобышек и головки шатуна. При профилировании пальца по рисунку 4 (использовала фирма Mahle, Германия) эта деформация существенно уменьшается. Рисунок 3 Схема пальца.Поршневой палец работает в условиях резко переменных нагрузок, высоких температур и полужидкостного трения.

Наиболее широко применяются полые пальцы (рисунок 3) плавающего типа с наружной коркой с высокой твердостью и «вязкой» остальной части.

Изгибающие нагрузки приводят к некоторой деформации отверстий в зоне выхода из бобышек и головки шатуна. При профилировании пальца по рисунку 4 (использовала фирма Mahle, Германия) эта деформация существенно уменьшается.

Рисунок 4 Профилированный (канавками) палец Рисунок 4 Профилированный (канавками) палец

|

Пальцы изготавливают из сталей – 45, 20, 15ХН, 15Х, 20ХЗ и др. (таблица 2 и 3 Приложения III). Пальцы из малоуглеродистых сталей подвергают цементации на глубину 0,5…2,0 мм, высокоуглеродистых – закаливают ТВЧ на глубину 1…1,5 мм до твердости HRC=58-65 (сердцевина - до 36), иногда даже используют азотирование.

Наружная поверхность шлифуется и полируется. Относительный зазор между пальцем и бобышками и головкой шатуна  =0,0005…0,001.Максимальная овализация пальца в автотракторных двигателях: Ddmax=(0,0005…0,001)dп (не более >0,05 мм). Основные размеры пальца назначают в долях от диаметра поршня.

=0,0005…0,001.Максимальная овализация пальца в автотракторных двигателях: Ddmax=(0,0005…0,001)dп (не более >0,05 мм). Основные размеры пальца назначают в долях от диаметра поршня.

Рисунок 5 Расчетная схема пальца

Рисунок 5 Расчетная схема пальца

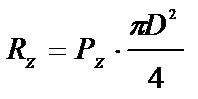

| Изгибающий момент может определяться в положениях поршня, соответствующих максимальному давлению сгорания в цилиндре (RZ) и максимальному инерционному усилию (Рj max):

и и  . .

|

Изгибающие моменты по величине, например, RZ составят (рисунок 5):  Максимальный изгибающий момент будет при

Максимальный изгибающий момент будет при  :

:  или

или  и напряжение изгиба

и напряжение изгиба  £[s],

£[s],

где  , см3 – момент сопротивления изгибу.

[s]=(20…30) кПа – для двигателей легковых автомобилей и (12…25) кПа – для всех других двигателей. , см3 – момент сопротивления изгибу.

[s]=(20…30) кПа – для двигателей легковых автомобилей и (12…25) кПа – для всех других двигателей.

|

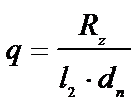

В последние годы стали предлагать несколько иную схему расчета обеспечивающую, как считают, большую точность. Палец проверяют и на удельное давление. Для зоны головки шатуна оно равно (МПа):  £(20…60).

£(20…60).

При выполнении этого условия смазка из зазора не выжимается. Аналогичную проверку делают и для приливов (бобышек) поршня, обеспечивая q£15…50 МПа.

| <== предыдущая страница | | | следующая страница ==> |

| Методика расчета и проектирования маховика | | | Расчет, выбор материала и проектирование поршневых колец |

Дата добавления: 2014-06-19; просмотров: 307; Нарушение авторских прав

Мы поможем в написании ваших работ!