Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Классификация запасов газов по типам залежей. Гипотезы происхождения углеводородов

Нефть и газ могут находиться в пластовых залежах в однофазном или двухфазном состояниях. Классификация залежей приведена в табл. 2.1.

Изменение фазового состояния и типа углеводородных залежей, происходящее в процессе их разработки, зависит от режима эксплуатации и используемых технологий. Например, при разработке нефтяных залежей в режиме истощения снижение пластового давления ниже давления насыщения может привести к формированию

Классификация залежей углеводородов

|

вторичной газовой шапки и переводу таким образом нефтяных залежей в газонефтяные. Разработка газоконденсатных залежей в режиме истощения может привести к выпадению наиболее ценных углеводородных компонентов. Чтобы этого избежать, используется так называемый сайклинг-процесс. Из добываемого жирного газа, т.е. газа, содержащего конденсатные фракции, извлекается конденсат, а оставшийся сухой газ закачивается обратно в пласт в целях поддержания пластового давления. За счет постепенного замещения более тяжелых углеводородов легкими происходит переформирование типа залежей из газоконденсатных в газовые.

2. Добыча природного газа

Залежи газа представляют собой скопление углеводородов, которые заполняют поры проницаемых пород. Если скопление велико и его эксплуатация экономически целесообразна, залежь считается промышленной. Залежи, занимающие значительные площади, образуют месторождения. Большинство известных газовых месторождений представляют собой антиклинали, т.е. складки земной коры, обращенные выпукло вверх или из поля (см. рис. 3). Часто встречаются месторождения, которые содержат 2 км и более газоносных пластов, расположенных один под другими отдельными слоями.

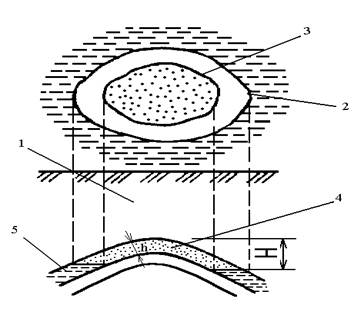

Рис.3. Форма газовой залежи:

1 – газоупорные породы; 2 - внешний контур газоносности; 3 – внешний контур

газоносности;

Для бурения скважин используют роторное и турбинное бурение. При роторном бурении двигатель расположен на поверхности земли и вращение от него передается долоту через промежуточные и колонну бурильных труб диаметром 125 -150 мм. При турбинном бурении буровой двигатель (турбобур) опускается в скважину и крепится непосредственно под долотом. Вращение турбобура осуществляется за счет промывочного раствора, подаваемого под большим давлением.

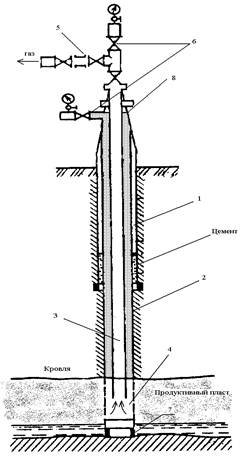

Газовая скважина укрепляется стальными обсадными трубами, состоящими из кондуктора и эксплуатационных колонн, оборудуют фонтанными трубами и запорно-регулирующей арматурой (см. рис. 4).

Рис.4. Схема газовой скважины

Эксплуатационная обсадная колонна предохраняет скважину от обрушения и проникновение в продуктивный пласт воды из верхних горизонтов, а также предохраняет газоносный пласт от потерь газа в вышележащие слои. Движение газа из забоя и происходит по фонтанным трубам диаметром 50 -100 мм. Колонная головка служит для герметизации всех труб, и установки задвижек, регулирующих штуцера и манометров. На видных местах скважины устанавливают сепараторы, в которых газ очищается от твердых и жидких механических примесей. Отдельные скважины на газовых промыслах присоединяют газопроводами к коллекторам, которые заканчиваются промысловой газораспределительной станцией. На промысловой ГРС газ вновь очищают в сепараторах, осушают и производят его учет. Из ГРС газ поступает в головную компрессорную станцию (или при достаточно большом давлении) непосредственно в магистральный газопровод.

3.Обработка природного газа

Обработка природного газа сводится к таким процессам, как:

а) осушка;

б) очистка от сероводорода;

в) одоризация.

Для осушки газа применяют следующие способы:

а) абсорбционные т.е. поглощение водяных паров жидкостями;

б) адсорбционные, т.е. поглощение водяных паров твердыми частицами;

в) физические, т.е. простое охлаждение или охлаждение с последующей абсорбцией.

Наиболее широко применяется абсорбционный способ осушки газа диэтиленгликолем и треэтиленгликолем, водные растворы которые обладают теоновой влагоёмкостью, нетоксичны, не вызывают коррозии металла и достаточно стабильны.

Очистка газа от H2S и CO2 осуществляется:

а) сухими методами;

б) мокрыми методами.

Сухие методы основаны на применении твердых поглотителей (гидрат оксид железа и активированного угля).

При мокрых методах очистки газа используют жидкие поглотители, такие, как диэтаноламин и триэтаноламин.

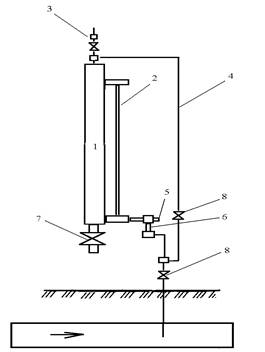

Для придания природному газу запаха (одорирования) используют этилмеркаптан C2H5SH, имеющий неприятный резкий запах. Количество вводимого в газ одоранта определяют таким образом,чтобы при концентрации в воздухе газа, не превышающей 1/5 нижнего предела взрываемости ощущался резкий запах одоранта. Практически норма расхода одоранта составляет 16 г на 100 м3 газа при t = 0 °С и давлении Р =101,3 кПа. Для одорирования применяются капельные (Рис. 5) и барботажные одоризаторы. Первые просты по конструкции, но их недостатком является ручное регулирование спуска одоранта. Барботажные одоризаторы выпускаются автоматизированными и имеют преимущественное распространение.

Рис. 5. Капельный одоризатор:

1 – резервуар; 2 – жидкостномерное стекло; 3 – штуцер с краном для наполнения

резервуара; 4 – трубка для выравнивания давлений; 5 – игольчатый регулировочный

вентиль; 6 – стекло для контроля расхода одоранта; 7 – спускной штуцер с краном;

8 - вентили

4. Транспортирование природного газа

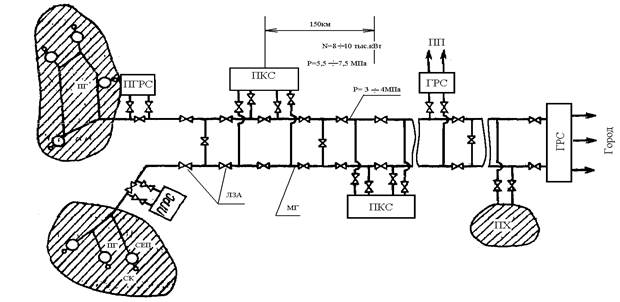

Принципиальная схема газотранспортной системы видна на рис. 6.

Газ из скважин (Ск) поступает в сенераторы (Сен.), где от него отделяются жидкие и твердые механические примеси. Далее по промысловым газопроводам газ поступает в коллекторы и в промысловые газораспределительные станции ПГРС. Здесь газ вновь очищают в масляных пылеуловителях, осушают, одорируют и снижают давление до расчетного значения, принятого в магистральных газопроводах. Промежуточные компрессорные станции ПКС располагают примерно через 150 км. Для надежного газоснабжения, проведения ремонтов, предусматривают линейную запорную арматуру ЛЗА, которую устанавливают не реже чем, через 25 км.

Рис. 6. Принципиальная схема газотранспортной системы

Для надежного газоснабжения и обеспечения большего расхода газа современные магистральные газопроводы выполняют в две или несколько ниток. Магистральный газопровод МГ заканчивается газораспределительной станцией, которая подаёт газ крупному городу или промышленному узлу. По пути магистральный газопровод имеет отводы, по которым газ поступает к ГРС промежуточным потребителям ПП (городов, поселков, промышленных предприятий и т.п.). Для покрытия сезонной неравномерности используют подземные хранилища ПХ.

Пропускная способность газопровода определяется по формуле

, (2.3.1)

, (2.3.1)

где  - производительность газопровода, млн. м3/год;

- производительность газопровода, млн. м3/год;

- среднегодовой коэффициент загрузки газопровода, принятый для магистральных газопроводов К3 = 0,85, для ответвлений – К3 = 0,75.

- среднегодовой коэффициент загрузки газопровода, принятый для магистральных газопроводов К3 = 0,85, для ответвлений – К3 = 0,75.

5. Хранение природного газа

Для выравнивания сезонной неравномерности потребления природного газа служат подземные хранилища. В качестве подземных хранилищ используют источенные газовые и нефтяные месторождения.

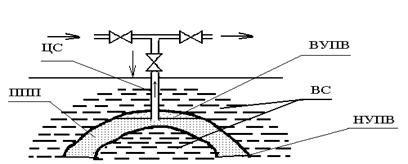

Для создания подземных газохранилищ в пластах водоносных систем используют купола (антиклинали), которые имеют понижение слоев во всех направлениях от свода (см. рис. 7). Газ закачивается в центральную скважину ЦС, он вытесняет воду из пласта пористой породы ПП, заключенного между водонепроницаемыми слоями ВС. Пластовая вода при этом вытесняется с верхнего уровня ВУ до нижнего уровня НУ.

Рис. 7. Схема подземного хранилища

6.Скважины для добычи газа

Бурение скважин. Газовая скважина является основным элемен-том промыслов. Верх скважины называется устьем, низ — забоем. Процесс бурения скважин заключается в разрушении пород земной коры и выносе измельченной породы на поверхность земли.

При добыче нефти и газа применяют вращательное роторное и вращательное турбинное бурение.

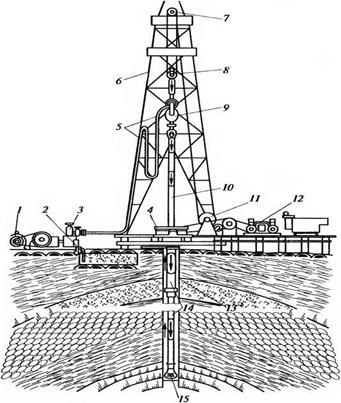

При роторном бурении оборудование (рис. 8) спускают в скважину. Бур-долото 15 служит для разрушения породы. Для выравнивания и скругления стенок скважин и центровки долота используют ример. Для направления долота применяют удлинитель, который представляет собой квадратную трубу.

Рис. 8. Принципиальная схема установки для роторного бурения скважин:

/, 12 — приводные двигатели; 2 — глинистый раствор; 3 — грязевый насос; 4 — ротор; 5 — гибкий шланг для глинистого раствора; 6 — буровая вышка; 7 — кран-блок; 8— талевый блок; 9 — вертлюг; 10— квадратная труба; 11 — лебедка; 13 — невращающаяся труба; 14 — бурильные трубы; 15 — бур-долото

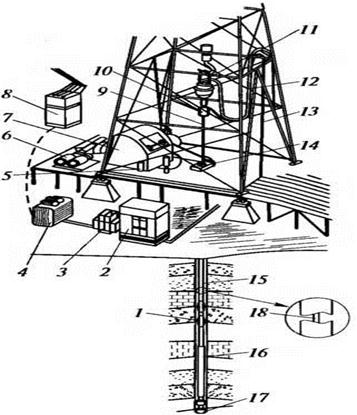

Рис. 9. Принципиальная схема оборудования для бурения скважин электробуром на трубах:

I — бурильный замок; 2 — станция управления электробуром; 3— высоковольтный выключатель; 4— силовой трансформатор; 5 — пульт управления электробуром; б — автоматический регулятор подачи долота; 7 — буровая лебедка; 8 — высоковольтный ящик; 9 — рабочая труба; 10 — токоприемник;

II — вертлюг; 12 — гибкий резиновый шланг; 13— наружный неподвижный кабель; 14— ротор; 15— колонна бурильных труб; 16 — электробур; 17 — долото; 18— шланговый резиновый токоподводящий кабель

В процессе бурения вся система получает вращение от ротора 4, бур-долото /5разрушает породу, а глинистый раствор 2, нагнетаемый грязевым насосом 3 через пустотелые бурильные трубы, омывает забой и выносит породу через затрубное пространство на поверхность.

Для разрушения породы чаще всего применяют шарошечные долота, в которых шарошки, вращаясь вокруг своих осей, дробят и скалывают породу. Для удлинения срока службы шарошечных долот и ускорения бурения их облицовывают твердыми сплавами. При роторном бурении возникают большие потери мощности на пути от двигателя к долоту, поэтому чаще применяют турбинное бурение.

При турбинном бурении вращатель долота перенесен непосредственно к долоту. Во вращении участвует только одно долото, присоединенное к шпинделю трубопровода, а бурильная труба служит для поддержания турбобура и подачи глинистого раствора.

Турбобур состоит из турбины, передаточного аппарата, предназначенного для преобразования большой частоты вращения вала турбины в меньшую частоту вращения пустотелого шпинделя, к которому присоединено долото.

Нагнетаемый через бурильные трубы глинистый раствор проходит под значительным давлением через турбину и заставляет ее вращаться. Вращение турбины через передаточный аппарат и шпиндель передается долоту. Глинистый раствор после прохождения шпинделя и долота выносится на поверхность. При бурении он укрепляет малоустойчивые стенки скважин от обвалов, ускоряет вынос выбуренных частиц породы на поверхность.

Широкое распространение для бурения скважин получили электробуры. Принципиальная схема оборудования для бурения электробуром на трубах показана на рис. 9

Разрушение породы в забое производится долотом 17, приводимым во вращение электродвигателем, опущенным в забой на колонне бурильных труб. Охлаждение долота и вынос на поверхность породы осуществляются при помощи жидкости, прокачиваемой грязевыми насосами внутри колонны бурильных труб через гибкий резиновый шланг 12 и вертлюг 11.

Электродвигатель получает питание через шланговый резиновый токоподводящий кабель 18 с тремя медными жилами, располагающийся внутри колонны бурильных труб. Колонна бурильных труб свинчивается из отдельных труб, внутри которых смонтированы секции токоподводящего кабеля, соединяемые друг с другом с помощью разъемных кабельных соединительных муфт.

Подача долота по мере бурения забоя осуществляется при помощи автоматического электродифференциального регулятора подачи долота, расположенного около буровой лебедки.

По окончании бурения бурильные инструменты и глинистый раствор удаляют, а стенки скважины укрепляют, опуская в нее обсадные трубы.

7. Транспортирование газа

Широкое распространение получили технологические системы группового сбора газа, которые позволяют улучшить качество подготовки газа к транспортированию. Возможны две технологические схемы сбора газа: централизованная и децентрализованная.

При централизованной схеме на установках комплексной подготовки газа (УКПГ) осуществляют сбор и первичную обработку газа, а окончательную его подготовку к транспортированию проводят на головных сооружениях (ГС) .Данную систему применяют на газовых месторождениях.

Децентрализованная схема предусматривает сбор, первичную и окончательную подготовки газа к транспортированию на УКПГ. Эту схему применяют на газоконденсатных месторождениях с большим запасом газа и высоким пластовым давлением.

Выбор типа технологических установок по обработке газа зависит от следующих факторов: фракционный состав газа; содержание в г азе вредных компонентов (сероводорода, углекислоты и др.); количество содержащейся в газе воды; производительность скважин; давление и температура газа.

Газ, подаваемый в магистральный газопровод, должен быть очищен от механических и агрессивных химических примесей и осушен.

Очистка газа от механических примесей.Механические примеси — это твердые, жидкие и газообразные вещества, входящие в состав газа и снижающие его теплоту сгорания. К механическим примесям также относят конденсат (углеводороды от гексана до керосина) с более высокой теплотой сгорания, чем у природного газа.

Для очистки природного газа от механических примесей на пути движения его от месторождения до потребителя устанавливают сепараторы, фильтры. Выбор технологии очистки газа от примесей зависит от размеров частиц и требуемой степени очистки. Наиболее широко используют гравитационный и инерционный принципы отделения газа от капельной жидкости и твердых механических примесей. Сепараторы устанавливают у скважин. В гравитационных сепараторах механические примеси выпадают под действием силы тяжести при малых скоростях движения газа. Недостатки таких сепараторов — большая металлоемкость и невысокая эффективность очистки.

В инерционных сепараторах механические примеси выпадают под действием силы тяжести и центробежных сил, возникающих при криволинейном движении газа.

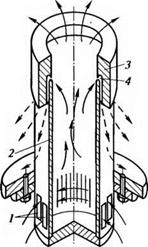

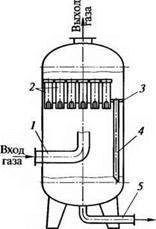

Работа сепаратора с прямоточными центробежными элементами (рис. 10) основана на центробежном эффекте разделения газожидкостных смесей.

Газ через входной штуцер / поступает в прямоточные центробежные патрубки 2 сепаратора, которые имеют индивидуальное крепление к разделительной перегородке 3. Далее газ направляется в промысловый коллектор, а отсепарированная жидкость стекает по сливным трубам 4 в нижнюю часть сепаратора, откуда удаляется через сливной патрубок 5.

Прямоточный центробежный сепаратор-патрубок (рис. 11) представляет собой заглушенную снизу цилиндрическую трубу 2, на

Прямоточный центробежный сепаратор-патрубок (рис. 11) представляет собой заглушенную снизу цилиндрическую трубу 2, на

|

Рис. 10. Схема сепаратора с прямою- Рис. 11. Прямоточный центро-

чными центробежными элементами: бежный сепаратор-патрубок:

1 — входной штуцер; 2 — прямоточные 1 — тангенциальные щели; 2 —

патрубки; 3 — разделительная перегородка; труба; 3 — патрубок; 4 — кольце-

4 — сливная труба; 5 — сливной патрубок вой зазор

| <== предыдущая страница | | | следующая страница ==> |

| | |

Дата добавления: 2014-07-11; просмотров: 1445; Нарушение авторских прав

Мы поможем в написании ваших работ!