Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Реализация современных стратегий станкостроения

Реализацию современных стратегий станкостроения покажем на примере компаний, являющихся лидерами продаж на мировом рынке. Одной из таких компаний является фирма Goodway, Тайвань [11].

Основанная в 1975 году, компания Goodway является крупнейшим и наиболее передовым производителем, специализирующимся на разработке и выпуске токарных станков с ЧПУ. По своим качествам машины этой фирмы способны выдерживать конкуренцию на самых требовательных рынках. Официальным представителем Goodway Machine Corp. в Украине является компания «БАТЕКС».

Оборудование Goodway многократно завоевывало первые места на крупнейших промышленных выставках: в частности, на TIMTOS 2007 (1-е место — модель GTS-200XY), 2005 (2-е место) и TIMTOS 2003 (1-е место).

Ежегодно потребителям более чем в тридцать стран мира отгружается более 1500 комплектов современных токарных многофункциональных станков с ЧПУ. Например, на один из самых требовательных в мире — японский рынок — компания Goodway поставляет более 100 комплектов машин с ЧПУ, в т. ч. и вертикальных токарных обрабатывающих центров. Около 55 % производимых фирмой станков поставляются в Европу.

Конструкция всей станочной продукции Goodway основана на новейших японских стандартах и применении самых современных комплектующих. Высококачественные литые станины из термостабильного чугунка марки Meehanite проходят предварительную термообработку и дополнительный процесс старения в естественных условиях в течение минимум 6 месяцев. Механообработка и сборка оборудования осуществляются в Тайване под строгим контролем на соответствие системе контроля качества ISO 9001 и системе управления ISO 14001. Все станки Goodway изготавливаются на собственных производствах фирмы, в цехах общей площадью более 30 000 м2 (первый завод — 10 000 м2, в первом квартале 2008 года введен в эксплуатацию новейший производственный комплекс общей площадью более 23 000 м2). Благодаря этому достигается полный контроль качества разработки конструкций, изготовления и комплектации станков. Все ответственные детали контролируются на высококлассных измерительных системах Zeiss, Taylor Hobson,

Renishaw и др. Сборка шпинделей производится в термоконстантных помещениях с компьютерной балансировкой и обязательными испытаниями в течение минимум 24 часов непрерывной работы.

На основании представленной выше информации можно сделать вывод о том, что станочное оборудование и технические решения, отраженные в разработках компании Goodway являются передовыми и типичными для современного производства. Поэтому на примерах оборудования этой компании можно провести анализ реализации стратегий станкостроения в области металлорежущего оборудования.

В качестве базового примера рассмотрим токарно-фрезерные обрабатывающие центры серии GS-2000.

Токарно-фрезерные ОЦ GOODWAY серии GS-2000

Новая линейка токарно-фрезерных обрабатывающих центров GS-2000 (рисунок 2) —результат глубокой модернизации станков успешной серии GS-200. В данном станке отражена стратегия многофункциональности.

Рисунок 2 — Станок модели GS-2600YS — представитель новой серии токарно-фрезерных обрабатывающих центров GS-2000

В ее основу легли подтвержденные годами эксплуатации технические решения:

1. Станина с 30° наклоном направляющих (рисунок 3) отлита как единое целое методом FC35-Meehanite, предварительно термообработана (решена задача обеспечения требуемой точности и жесткости).

Рисунок 3 — Станина с 30° наклоном направляющих для станков серии GS-2000

2. Возможность установки противошпинделя (решена задача обеспечения кинетической сбалансированности, погашения нежелательных вибраций); количество осей управления от 2 до 6 по выбору заказчика (рисунок 4) (решена задача обеспечения универсальности и управляемости).

Рисунок 4 — Варианты осей управления

3.Возможность оснащения револьвера вращающимся инструментом (рисунок 5) (решена задача обеспечения универсальности и управляемости).

Рисунок 5 — Оснащение револьвера станка вращающимся инструментом

Оснащение станка в качестве опции автоматическими и роботизированными устройствами подачи заготовок и выгрузки деталей (решена задача обеспечения точности и управляемости);

использование полуавтоматической измерительной системы с привязкой по координатам режущих кромок инструмента (решена задача обеспечения точности и управляемости).

Одной из основных целей модернизации являлось увеличение производительности станка как при использовании вращающегося инструмента, так и при точении.

Однако, чтобы простое увеличение мощности приводов не сказалось негативно на точности и надежности, был осуществлен целый ряд изменений в конструкции и оснащении станка с использованием самых последних новинок:

1. Вместо примененной в GS-200 клиноременной передачи привода шпинделя от консольно закрепленного двигателя установлен более мощный (до 26 кВт) встроенный в шпиндельную бабку электродвигатель (рисунок 6) (решена задача обеспечения адресности, точности и управляемости), что позволило выиграть в КПД и в плавности хода;

Рисунок 6 — Электродвигатель, встроенный в шпиндельную бабку

2. Увеличена опорная площадь и количество точек крепления в месте сопряжения шпиндельной бабки и станины (решена задача обеспечения требуемой точности и жесткости) ;

3. Изменена система термостабилизации шпиндельного узла, вместо обдува воздухом использован более эффективный охладитель с маслом в качестве рабочего тела (решена задача обеспечения точности и управляемости);

4. Существенно переработана конструкция станины станка: убраны концентраторы механических напряжений в виде различных углублений, вместо тонкостенных отбортовок использованы мощные ребра жесткости, увеличена площадь сечения станины в зоне установки направляющих (решена задача обеспечения точности и управляемости и надежности);

5. Целый ряд изменений внесен в конструкцию револьвера: значительно увеличен диаметр зубчатого колеса торцевой муфты (рисунок 7), что позволило повысить точность и жесткость фиксации инструмента.

6. Управление органами станка и станочными комплексами при выполнении погрузочно-разгрузочных станков решают с помощью роботизированных систем (рисунок 8).

Рисунок 7 — Увеличение диаметра зубчатого колеса торцевой муфты револьвера

Рисунок 8 — Роботизированные погрузочно-разгрузочные системы позволяют объединить несколько станков в комплекс для механической обработки деталей

(решена задача обеспечения стратегии многофункциональности и универсальности)

Реализацию стратегии многофункциональности металлообрабатывающих станков продемонстрируем на примере изделий фирмы Малекс [12].

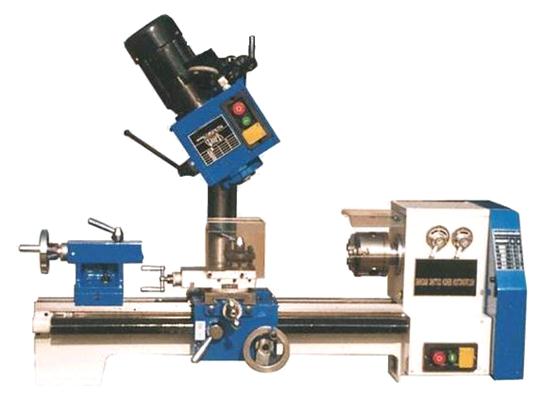

Мульти - функциональный станок MFN 20. Поставщик: Metal Mark Китай

Станки данной группы позволяют потребителям осуществлять максимально полный спектр работ. Станок может использоваться и как токарный, и как сверлильный, и как фрезерный.

Обращают на себя внимание наличие станины в качестве элемента, объединяющего обрабатывающие узлы станка. При этом каждый обрабатывающий узел имеет свой силовой привод, обеспечивающий автономность управления и независимость от других органов станка. Общая станина в этом станке имеет небольшое сечение и обладает невысокими показателями жесткости. Поэтому при одновременной работе обрабатывающих органов возможно возникновение неконтролируемых вибраций, снижающих общие показатели точности обработки деталей. Следовательно, такая модель нуждается в модернизации по пути повышения жесткости конструкции при сохранении и увеличении степени автономности органов управления и обрабатывающих узлов.

| <== предыдущая страница | | | следующая страница ==> |

| Анализ путей развития и стратегий технологии машиностроения | | | Стратегия унификации компоновок современных станков |

Дата добавления: 2014-09-10; просмотров: 470; Нарушение авторских прав

Мы поможем в написании ваших работ!