Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

МЕРОПРИЯТИЯ ПО ПРЕДУПРЕЖДЕНИЮ НАСЫЩЕНИЯ МАСЛА ВОЗДУХОМ

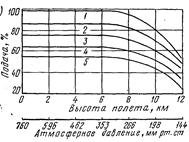

Рис.6.6. Влияние воздуха, содержащегося в масле, на работу шестеренного насоса

1-воздух отсутствует(не более 2-10%), 2-10% воздуха; 3- 20% воздуха; 4 - 30% воздуха; 5 -40 % воздуха; Рис.6.6. Влияние воздуха, содержащегося в масле, на работу шестеренного насоса

1-воздух отсутствует(не более 2-10%), 2-10% воздуха; 3- 20% воздуха; 4 - 30% воздуха; 5 -40 % воздуха;

|

Одной из причин нарушения нормальной работы масляной системы является насыщение масла воздухом. Наличие воздуха в масле уменьшает высотность масляной системы, ухудшает смазку подшипников из-за местных разрывов

масляной пленки, снижает охлаждающую способность масла. Вспененное масло переполняет отстойники, внутренние полости двигателя, свободный объем масляного бака и может быть выброшено в атмосферу через дренажные трубопроводы и систему суфлирования. Наличие воздушно-масляной эмульсии в автоматических устройствах увеличивает время срабатывания агрегатов, вызывает отставание в работе следящих систем, приводит к возникновению колебательных процессов.

При нормальных атмосферных условиях в масле в растворенном состоянии содержится 8-10% (по объему) воздуха. Перемешиванию масла с воздухом способствует раздробление его при смазке подшипников и многочисленных приводов и передач.

Для надежной откачки масла из отстойников двигателя производительность откачивающих насосов должна быть больше подачи нагнетающих. Это приводит к дополнительному насыщению масла воздухом, так как насосы, кроме эмульсии, откачивают большое количество свободного воздуха и газов. Перемешанный таким образом воздух находится в масле во взвешенном состоянии в виде пузырьков. В агрегатах откачивающей магистрали (насосах, радиаторах) пузырьки воздуха, в свою очередь, дробятся, и часть воздуха из-за повышенного давления в откачивающей магистрали дополнительно растворяется в масле. Попадая в бак, крупные пузырьки воздуха всплывают. Так как в баке давление меньше, чем в откачивающей магистрали, то из масла выделяется в виде мельчайших пузырьков и растворенный воздух. Однако скорость всплывания этих пузырьков незначительная, и они не смогут выделиться в надмасляное пространство бака.

Таким образом, количество воздуха, поступающего во всасывающую магистраль, зависит от сорта и температуры масла, давления в откачивающей магистрали, уровня масла в баке, степени раздробленности пузырьков воздуха. Чем больше откачивается из двигателя с маслом воздуха, тем больше его будет и в магистрали подачи в двигатель. С повышением давления в откачивающей магистрали и понижением вязкости масла растворимость воздуха в нем увеличивается, а, следовательно, меньшая часть его выделится за время пребывания масла в баке. При увеличении высоты полета давление в баке и перед нагнетающим насосом уменьшается. Объем воздушных пузырьков, содержащихся в масле, увеличивается, а количество масла, поступающего к насосу, соответственно уменьшается. Наличие воздушных пузырьков увеличивает гидравлические потери давления в трубопроводах, уменьшает теплоемкость и теплопроводность масла, что приводит к ухудшению охлаждения трущихся поверхностей двигателя.

Для снижения процентного содержания воздуха в масле необходимы специальные меры. Например, для уменьшения механического раздробления масла и перемешивания его с воздухом во внутренней полости двигателя отстойники и пути слива масла целесообразно располагать в местах, удаленных от вращающихся деталей. Поскольку увеличение разности в подачах откачивающего и нагнетающего насосов способствует насыщению масла воздухом, то эту разность не следует выбирать чрезмерно большой.

Весьма эффективный способ уменьшения воздуха в окачивающей магистрали – применение контактных уплотнений в области ротора.

Воздухоотделители

|

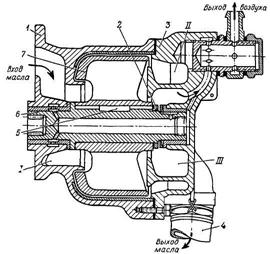

| Рис. 6.7. Центробежный воздухоотделитель: /—корпус, 2—гайка, 3—крышка, 4—патрубок; 5—шпонка, 6—ротор, 7—крыльчатка, /, //, /// —полости воздухоотделителя. |

При работе двигателя вместе с маслом засасывается большое количество воздуха, что ухудшает работу маслосистемы двигателя. Вспененное масло плохо охлаждается, вследствие чего ухудшается охлаждение нагретых деталей двигателя, масловоздушная эмульсия занимает большой объем и может выбрасываться из маслобака. Для отделения воздуха от масла применяются воздухоотделители.

Простейший из них называется лотковым воздухоотделителем. Он представляет собой лоток, установленный в маслобаке, по которому растекается масляная эмульсия тонким слоем; при этом из эмульсии выделяется воздух, который выходит в атмосферу. Такой воздухоотделитель применяется при небольшом количестве циркулирующего масла и небольшом содержании в нем воздуха.

В воздухоотделителях циклонного типа используется центробежный эффект: вращающаяся жидкость удерживается на периферии воздухоотделителя, а воздух (газы), оставаясь в центре, выводятся в дренаж.

При большом циркуляционном расходе масла и большом содержании в нем воздуха применяют центробежный воздухоотделитель, показанный на рис. 6.7. В корпусе воздухоотделителя находится ротор 6, установленный на двух опорах. На роторе зафиксирована шпонкой 5 и закреплена гайкой 2 крыльчатка. Масло из откачивающего насоса попадает в кольцевую полость /, а оттуда — внутрь ротора. Под действием центробежных сил масло отбрасывается к периферии и попадает в кольцевую полость //, а затем по патрубку 4 в воздушно-масляный радиатор. Воздух проходит в кольцевую полость /// и оттуда — через масляный бак в атмосферу.

|

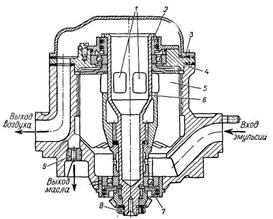

| Рис. 6.8. Центробежный суфлер: /—окно ротора, 2 и 7—втулки кольцевого уплотнения, 3—крышка, 4—корпус, 5—крыльчатка, 6—ротор, 8—гайка, 9—жиклер. |

С увеличением вязкости масла(при пониженной температуре) эффективность работы центрифуг снижается, что может привести при запуске двигателя к переполнению маслом отстойников (в системах с отводом воздушно-масляной эмульсии в двигатель). Для устранения этого в конструкции центрифуг или в магистрали отвода воздушно-масляной эмульсии устанавливают специальные (эмульсионные) клапаны, роль которых сводится к перекрытию указанной магистрали при малых частотах вращения ротора двигателя. При правильно выбранной центрифуге содержание воздуха в масле уменьшается до 4-5%.

Нагрев масла, его испарение и прорыв газов в масляные полости приводят к повышению давления масла в баке и выбросу его наружу. Чтобы этого не случилось, применяют суфлер (рис. 6.8), который устанавливают в системе суфлирования и который по своему устройству аналогичен центробежному воздухоотделителю. Масловоздушная эмульсия, попав на вращающуюся крыльчатку 5, отбрасывается на стенки корпуса, при этом масло отделяется от воздуха и стекает в двигатель, а воздух по суфлирующей системе направляется в атмосферу.

Фильтры

Масляные фильтры служат для чистки масла от посторонних примесей (продукты разложения масла, частицы от коррозии и износа трущихся поверхностей). Они устанавливаются в откачивающей и нагнетающей магистралях и называются соответственно фильтрами низкого и высокого давлений.

В качестве фильтрующих элементов обычно применяют металлические сетки, изготовленные из латунной или стальной проволоки, с 2500…3600 ячеек на 1 см2 для фильтров низкого давления и 10000…12000 ячеек на 1 см2 для фильтров высокого давления. Сетчатые фильтры набираются из отдельных секций (дисков) чечевицеобразной формы.

Такие фильтры удобны в эксплуатации и при одинаковых габаритах имеют полезную площадь, существенно большую, чем цилиндрические сетчатые и пластинчатые щелевые.

Каждая секция фильтра состоит из двух слоев сеток, окантованных обоймами (ободками). Внутренняя более крупная сетка является каркасом, а наружная мелкая - фильтром. Сетки совместно с гофрированным каркасом собирают в фильтрующую секцию и завальцовывают в общую наружную обойму. Число секций в фильтре определяется потребной величиной фильтрующей поверхности и обычно не превышает (12…14).

Фильтры подбираются по каталогу, учитывая потребную тонкость фильтрации, которая характеризуется номинальными размерами частиц загрязняющих примесей, удерживаемых фильтрующими элементами, и допускаемую прокачку масла.

При отсутствии в каталоге подходящего фильтра приближенно общая площадь фильтрующей поверхности

F ф =  ,

,

где Qф - потребная прокачка масла через фильтр, м 3 /с; vф - условная скорость масла, равная отношению количества масла, проходящего через фильтр в единицу времени, к общей площади фильтрующей поверхности, м/с.

Значения vф зависят от типа двигателя и равны (0,01,,,0,06) /с; верхний предел рекомендуется принимать для ТВД, имеющих увеличенную прокачку масла через фильтр.

Для обеспечения поступления масла в двигатель во время запуска при низких температурах окружающего воздуха (когда масло имеет повышенную вязкость и не может циркулировать через фильтрующие секции), а также при загрязнении секций в конструкции фильтра предусмотрен перепускной клапан. который При достижении перепада давления на фильтре (80…140) кПа он открывается, перепуская в систему не фильтрованное масло. Металлические сетчатые фильтры задерживают частицы, величина которых превышает (30…40) мкм. В масляных системах двигателей, где требуется более тщательная фильтрация масла, применяются центробежные очистители.

Трубопроводы

Трубопроводы масляной системы испытывают постоянно действующие нагрузки от давления жидкости, температурных деформаций и переменных напряжений от вибраций силовой установки.

На внешнем участке масляной системы устанавливают металлические трубопроводы и гибкие шланги. Металлические трубопроводы, располагаемые в отсеках двигателя, обычно изготавливаются из стальных труб, на остальных участках системы - из алюминиевых сплавов.

В местах, подверженных вибрационным нагрузкам, применяют гибкие шланги, концы которых заделывают в стандартные наконечники, обеспечивающие надежное соединение между собой и со штуцерами агрегатов.

В зависимости от величины прокачки масла через систему всасывающие и откачивающие трубопроводы имеют диаметры (25…40) мм, а дренажные и суфлирующие – (15…25) мм.

Разъемы трубопроводов располагают у пожарных перегородок, у отдельных агрегатов системы (баки, фильтры, насосы) с учетом удобств монтажа двигателя. Ответственными местами являются присоединения трубопроводов к насосам, так как малейшие неточности их стыковки приводят к подсасыванию воздуха. Места отбортовки (промежуточные крепления) трубопроводов выбирают так, чтобы частота собственных колебаний заполненных маслом трубопроводов не совпадала с частотой возмущенных колебаний. Количество креплений зависит от длины трубок и их диаметра. В качестве промежуточных креплений применяют ленточные хомуты, скобы, накладки и зажимы. Параллельно идущие трубопроводы рекомендуется отбортовывать одним общим креплением.

| <== предыдущая страница | | | следующая страница ==> |

| Особенности кавитационных характеристик маслонасосов | | | МАСОРАДИАТОРЫ |

Дата добавления: 2014-10-08; просмотров: 534; Нарушение авторских прав

Мы поможем в написании ваших работ!