Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ОФОРМЛЕНИЕ РАБОТЫ

1.1 Общие требования

Настоящее методическое пособие устанавливает правила оформления контрольных и практических работ (в дальнейшем Работа) по предмету «Метрология, стандартизация и сертификация» и оформление работы согласно требованиям Единой системы конструкторской документации (ЕСКД) и Единой системы технологической документации (ЕСТД) и в соответствии с требованиями ГОСТ 2.105-95 «Единая система конструкторской документации. Общие требования к текстовым документам», СТП2-09, СТП3-09.

Работа студентами заочного отделения выполняются машинописным способом на писчей бумаге, на одной стороне листа формата А4 (297х210) в соответствии с ГОСТ 2.105-95 с высотой букв и цифр не менее 2,5 мм или шрифтом 14 Times New Roman, лента пишущей машинки только черного цвета (полужирная). Каждый лист текстового документа должен иметь рамку формы 5А ГОСТ 2.106-68 (Приложение А), которую допускается наносить пастой черного цвета сплошной основной линией на расстоянии 20 мм от левой границы формата и по 5 мм от остальных границ формата. Расстояние от рамки до границы текста необходимо оставлять:

- в начале и конце строк не менее 3 мм,

- от верхней или нижней строки текста до верхней или нижней внутренней рамки должно быть не менее 10 мм.

Абзацы в тексте начинаются отступом, равным 15 – 17 мм.

Опечатки, описки и графические неточности, обнаруженные в процессе проверки документа, допускается исправлять подчисткой или закрашиванием белой краской и нанесением на том же месте исправленного текста (графики) машинописным способом или черными чернилами, черной пастой или тушью рукописным способом. Повреждения листов текстовых документов, помарки и следы не полностью удаленного прежнего текста (графики) не допускается.

Работа начинается с оформления титульного листа. Форма титульного листа приведена в приложении Б.

Все листы работы должны быть скреплены между собой воедино любым доступным студенту способом (скоросшиватель, типографским способом и т.д.).

Соединение листов работы канцелярскими скрепками и степлером не допускается.

Студенты очного отделения работы выполняют в отдельной ученической тетради в клеточку с оформлением титульного листа по приведенным графам.

1.2 Построение работы студентами заочного и очного отделения

В первой части работы освещается теоретический вопрос согласно своему номеру варианта. Номер варианта определяется двумя последними цифрами, указанных в зачетной книжке студента. Перечень теоретических и практических вопросов приведены на страницах 6 и 7 данного пособия. Описание теоретического вопроса должно быть кратким, но достаточно понятным, с обязательными ссылками на использованные источники. Перечень использованных источников должен быть приведен в конце работы и оформлен согласно ГОСТ 7.1—84 «Система стандартов по информации, библиотечному и издательскому делу. Библиографическое описание документа. Общие требования и правила составления» и СТП 2-09.

Во второй части работа предусматривает выполнение пяти разнотипных задач.

Все задания в виде числовых шифров записаны в стоклеточной таблице. Выбор клетки осуществляется по двум последним цифрам, записанных в номере зачетной книжке студента. Например, последние две цифры в номере зачетной книжки студента 27. Это значит, что по вертикали, строке с цифрой 2, а по горизонтали в графе с цифрой 7, находится клетка с Вашим заданием.

Внимание! В каждой клетке – вначале указан номер теоретического вопроса, а последующие числа – это номера задач.

В методическом пособии приведены примеры решения всех типов задач и правила их оформления.

Таблица вариантов заданий на контрольную работу студентов заочного отделения.

| Предпоследняя цифра номера зачетной книжки | Последняя цифра номера зачетной книжки | ||||||||||

| 18,27, 31,61, 71,101 | 9,29, 40,68, 73,110 | 19,21, 39,65, 75,109 | 10,23,38,62,77,108 | 20,25, 37,69, 79, 107 | 16,26, 36,66, 72,106 | 6,28, 33,63, 74,105 | 21, 30, 34,70, 76,104 | 7,22, 36,67, 78,103 | 8, 24, 32,64, 80,102 | ||

| 19, 28, 35,49, 112,122 | 10,30, 36,46, 113,123 | 20,22, 37,43, 116,124 | 1, 24, 34,50, 119,125 | 12,26, 38,47, 120,126 | 17,27, 33,42, 117,127 | 7, 29, 32,41, 114,123 | 17, 21, 31,45, 111,129 | 36, 23, 40,44, 118,130 | 37, 25, 39,48, 115,121 | ||

| 20,29, 33,60, 90,98 | 24,21, 32,57, 87,95 | 11,23, 31,55, 84,92 | 2,25, 40,51, 81,99 | 11,27, 34,58, 88,96 | 22,28, 36,56, 86,91 | 8,30, 37,52, 82,100 | 19,22, 38,59, 89,94 | 9,24, 35,55, 85,93 | 135,26, 39,53, 83,97 | ||

| 11,30, 39,47, 67,104 | 2,22, 40,44, 70,103 | 12,24, 37,41, 61,102 | 3,26, 31,48, 63,101 | 14,28, 38,50, 64,110 | 19,29, 35,42, 69,108 | 9,21, 34,46, 62,109 | 20,23, 33,45, 66,107 | 10,25, 32,49, 65,106 | 23,27, 36,43, 58,105 | ||

| 12,21, 35,52, 96,115 | 3,23, 34,59, 93,112 | 14,25, 33,56, 100,119 | 4,27, 37,53, 97,116 | 13,29, 36,59, 94,113 | 20,30, 40,60, 99,120 | 10,22, 31,53, 98,117 | 11,24, 33,51, 92,114 | 24,26, 32,58, 91,111 | 25,28, 39,54, 95,118 | ||

| 13,22, 36,67, 76,106 | 4,24, 33,56, 78,105 | 13,26, 37,70, 80,104 | 5,28, 34,61, 72,103 | 16,30, 35,68, 74,102 | 11,21, 40,69, 77,101 | 25,23, 39,66, 79,110 | 13,25, 36,63, 71,109 | 2,27, 32,65, 73,108 | 3,29, 31,62, 75,107 | ||

| 14,23, 32,45, 85,93 | 5,25, 31,50, 82,100 | 16,27, 35,44, 89,97 | 6,29, 34,43, 89,94 | 15,21, 33,47, 83,91 | 12,22, 39,45, 81,96 | 25,24, 36,42, 90,95 | 12,26, 40,48, 84,99 | 27,28, 37,41, 87,98 | 4,30, 35,50, 88,92 | ||

| 15,24, 39,53, 85,93 | 6,26, 33,52, 82,100 | 15,28, 40,59, 89,97 | 7,30, 31,56, 86,94 | 17,22, 32,51, 83,91 | 13,23, 35,57, 81,96 | 29,25, 34,54, 90,95 | 14,27, 38,55, 84,99 | 28,29, 37,58, 87,98 | 5,21, 36,60, 88,92 | ||

| 16,25, 35,42, 70,109 | 7,27, 39,46, 68,108 | 18,29, 35,45, 65,107 | 8,21, 37,49, 62,106 | 18,23, 36,48, 69,105 | 14,24, 40,44, 61,104 | 4,26, 34,41, 63,105 | 15,28, 31,43, 64,102 | 31,30, 32,50, 67,101 | 6,22, 33,47, 66,110 | ||

| 17,26, 35,57, 91,120 | 8,28, 32,59, 98,117 | 17,30, 33,54, 95,114 | 32,22, 24,58, 92,111 | 19,24, 31,56, 99,118 | 15,25, 36,60, 94,115 | 33,27, 40,51, 93,112 | 16,29, 39,52, 97,119 | 34,21, 38,55, 96,116 | 7,23, 37,56, 100,113 | ||

ТЕОРЕТИЧЕСКИЕ ВОПРОСЫ:

(для студентов заочного отделения)

1. Значение взаимозаменяемости при современной организации производства.

2. Определение взаимозаменяемости и ее виды (функциональная и геометрическая, полная и неполная, внешняя и внутренняя), применяемость.

3. Размеры (номинальный, действительный, предельные). Допуск размера.

4. Посадка. Виды посадок.

5. Образование посадок в системе отверстия и системе вала.

6. Отклонения и допуски формы поверхностей: определения, виды отклонений.

7. Отклонения и допуски расположения поверхностей: определения, виды отклонений.

8. Шероховатость поверхности. Параметры шероховатости, их определения.

9. Условные обозначения шероховатости поверхности.

10. Государственная система обеспечения единства измерений (ГСИ). Ее назначение, содержание.

11. Основные метрологические показатели измерительных средств.

12. Гладкие калибры. Определения, классификация, условные обозначения, порядок расчета.

13. Набор измерительных средств в машиностроении. Факторы, влияющие на выбор этих средств.

14. Допуски на угловые размеры.

15. Методы и средства измерения углов и конусов в зависимости от их точности.

16. Контроль резьбы калибрами.

17. Понятие о шлицевых калибрах.

18. Размерные цепи. Термины, определения и обозначения.

19. Классификация средств автоматизации измерений и контроля.

20. Активный контроль. Виды устройств активного контроля.

21. Графическое изображение поля допуска (поле допуска, нулевая линия, основное отклонение).

22. Условные обозначения шероховатости поверхности на чертежах, контроль шероховатости поверхности.

23. Допуски на резьбу. Типы резьб, основные параметры, обозначения на чертежах.

24. Допуски подшипников качения (выбор подшипниковой посадки, обозначение на чертежах).

25. Основные параметры шлицевых соединений. Методы центрирования, применяемость. Обозначения на чертеже.

26. Организация работ по стандартизации. Порядок разработки, внедрения и обновления нормативных документов.

27. Нормоконтроль технической документации. Обязанности и права нормоконтролера.

28. Надежность в технике, показатель надежности.

29. ГСИ. Обеспечение единства измерений.

30. Метрологическое обеспечение. Методы измерений, применяемость.

31. Шероховатость. Методы и средства контроля шерохватости.

32. Конические соединения. Методы контроля углов и конусов.

33. Расположение полей допусков деталей в шлицевых соединениях при центрировании по D, применяемость.

34. Расположение полей допусков деталей в шлицевых соединениях при центрировании по d, применяемость.

35. Расположение полей допусков деталей в шлицевых соединениях при центрировании по b.

36. Расположение полей допусков деталей в шпоночных соединениях, применяемость.

37. Виды посадок конических соединений и их применение.

Задачи 21 – 30

Для трех видов посадок (таблица 4):

Определить предельные виды отклонений по таблицам ГОСТ 25347-82.

Рассчитать предельные размеры отверстия и вала, единицу допуска, число единиц допуска.

Изобразить в масштабе поля допусков отверстия и вала и нанести их на схему, определить вид посадки (с зазором, с натягом или переходная).

Рассчитать наибольшие и наименьшие зазоры (натяги), нанести их на схему, определить допуск посадки.

В третьем примере определить годность деталей по действительным размерам.

Начертить таблицу 5 и занести в нее результаты расчетов.

Примечание: В контрольной работе следует написать последовательно решение первого примера, затем второго и третьего.

Таблица 4

| № задачи | Пример 1 | Пример 2 | Пример 3 | |

| Соединения | Действительные размеры | |||

| Æ50 Н11/d11 | Æ75 H7/js6 | Æ90 N6/h5 | Dr = 89,972 dr = 89,992 | |

| Æ48 H11/d11 | Æ71 N7/h6 | Æ85 P6/h5 | Dr = 84,944 dr = 85,006 | |

| Æ45 H9/d9 | Æ63 H8/k7 | Æ80 R7/h6 | Dr = 79,950 dr = 79,976 | |

| Æ40 H8/e8 | Æ56 M7/h6 | Æ75 U8/h7 | Dr = 74,902 dr = 74,975 | |

| Æ38 H7/f7 | Æ50 H8/m7 | Æ71 P7/h6 | Dr = 70,962 dr = 70,938 | |

| Æ26 D9/h8 | Æ45 K7/h6 | Æ63 H6/n5 | Dr = 63,021 dr = 63,018 | |

| Æ30 E9/h9 | Æ38 H7/m6 | Æ56 H8/s7 | Dr = 56,038 Dr = 56,092 | |

| Æ28 F8/h6 | Æ36 K8/h7 | Æ50 H7/t5 | Dr = 50,031 dr = 50,066 | |

| Æ25 G/h8 | Æ30 H8/n7 | Æ45 H6/r5 | Dr = 45,994 dr = 45,052 | |

| Æ20 F8/h8 | Æ28 Js7/h6 | Æ38 H6/r5 | Dr = 37,994 dr = 38,052 |

Задача 31 – 35

Начертить эскиз детали (рис.9), нанести размеры и обозначения допусков формы и расположения поверхностей в соответствии с номером задачи (табл.6).

Расшифровать обозначение шероховатости поверхности.

1 2 3 Rmax 20 ( )

0,8 /0,32Sm0,08

D

d1 d2 d3

А

l 1 l 2

L3

Рисунок 9

Таблица 6

| Номер задачи | |||||

| Номинальный размер d1 | |||||

| Номинальный размер d2 | |||||

| Номинальный размер d3 | |||||

| Номинальный размер D | |||||

| Номинальный размер l | |||||

| Номинальный размер l 2 | |||||

| Номинальный размер l 3 | |||||

| Степень точности | |||||

| Рамка1 Допуск цилиндричности. | _ | _ | |||

| Рамка 2 Допуск радиального биения относительно А | _ | _ | |||

| Рамка 3 Допуск профиля продольного сечения | _ | _ |

| Рамка 4 Допуск круглости. | _ | – | |||

| Рамка 5 Допуск пересечения осей в диаметральном выражении | _ | _ |

Примечание: Рамки, для которых степень точности в таблице 6 не указана, на эскизе не чертить.

Задачи 36 – 40

Начертить эскиз детали (рис. 10), нанести размеры и обозначения допусков формы и расположения поверхностей в соответствии с номером задачи (табл.7). Расшифровать обозначение шероховатости поверхности.

2 Rz 40( )

D 2 Полировать

1 4

0,8 М/ Ra 0,16

l 4

l 3

D 1

l 4

l 1 Б l 1

l 2

A

Рис. 10

Таблица 7

| Номер задачи | |||||

| Номинальный размер D 1 | |||||

| Номинальный размер D 2 | |||||

| Номинальный размер l 1 | |||||

| Номинальный размер l 2 | |||||

| Номинальный размер l 3 | |||||

| Номинальный размер l 4 |

| Номер рамки на эскизе | Степень точности | ||||

| Рамка №1. Допуск плоскостности | _ | _ | |||

| Рамка №2. Допуск пересечения осей относительно поверхности Б в радиальном вырежении. | _ | _ | |||

| Рамка №3. Допуск симметричности относительно размера А в радиальном вырежении | _ | _ | |||

| Рамка № 4. Допуск перпендикулярности относительно поверхности Б. | _ | _ | |||

| Рамка № 5. Допуск соосности относительно поверхности Б в диаметральном выражении. | _ | _ |

Примечание: Рамки, для которых степень точности в таблице 7 не указана, на эскизе детали не чертить.

Задачи 41 – 50.

Для измерения заданной в таблице 8 поверхности детали выбрать универсальный измерительный инструмент.

Таблица 8

| Поверхность – отверстие | Поверхность – вал | ||

| Номер задачи | Размер и поле допуска | Номер задачи | Размер и поле допуска |

| 15 H 7 | 20 js 14 | ||

| 30 Js 11 | 40 h 9 | ||

| 40 K 7 | 60 e 8 | ||

| 60 E 8 | 80 f 9 | ||

| 90 D 9 | 100 d 8 |

Задачи 51 – 60

Для заданного в таблице 9 размера детали (отверстия или вала):

1. Определить предельные и исполнительные размеры проходного (ПР) и непроходного (НЕ) калибров.

2. Построить схему расположения полей допусков.

3. Определить возможность эксплуатации калибра по заданному действительному размеру.

4. Начертить таблицу 10 и занести в нее результаты расчетов.

Таблица 9

| Поверхнось – отверстие | Поверхность – вал | ||||

| Номер задачи | Размер, поле допуска | Действительный размер калибра, мм. | Номер задачи | Размер, поле допуска | Действительный размер калибра, мм. |

| Ø 10 K 6 | ПРr = 9,995 | Ø 15 k 6 | ПРr = 15,045 | ||

| Ø 18 F 8 | ПРr = 18,015 | Ø 20 e 7 | ПРr = 19,960 | ||

| Ø 30 E 8 | ПРr = 30,035 | Ø 25 d 8 | ПРr = 24,940 | ||

| Ø 40 D 9 | ПРr = 40,079 | Ø 35 h 9 | ПРr = 34,993 | ||

| Ø 50 H 9 | ПРr = 50,058 | Ø 45 f 9 | ПРr = 44,942 |

Таблица 10

| Размер, поле допуска. | Предельные размеры детали мм. | Отклонения и допуск калибра | Исполнит. размеры калибров. | Предельный размер изношенного калибра. | Годность |

| Для задач 51- 55 | D max = D min = | Z = Y = H = | ПР = НЕ = | ПР изн = | |

| Для задач 56 – 60 | d max = d min = | Z1 = Y1 = H1 = | ПР = НЕ = | ПР изн = |

Задачи 61 – 70

Для заданных в таблице 11 подшипника и сопрягаемых деталей:

1. Определить по ГОСТ 520 – 71 отклонения колец подшипника, по ГОСТ 25347 - 82 отклонения сопрягаемых деталей.

2. Изобразить графически поля допусков колец подшипников, отверстия в корпусе и вала.

3. Рассчитать предельные зазоры (натяги) в соединениях деталей с подшипником.

4. Начертить таблицу 12 и занести в нее результаты расчетов.

Таблица 11

| Номер задачи | Радиальный подшипник. Класс точности подшипника | Номинальный внутренний диаметр. Поле допуска вала. | Номинальный наружный диаметр. Поле допуска отверстия. |

| Р0 | 10g6 | 30H7 | |

| Р6 | 15p6 | 35N7 | |

| Р5 | 20g5 | 47G6 | |

| Р4 | 25n5 | 52M6 | |

| Р2 | 30k4 | 62H4 | |

| Р0 | 35f6 | 72K7 | |

| Р6 | 40n6 | 80P7 | |

| Р5 | 45js 5 | 85G6 | |

| Р4 | 50m5 | 90P6 | |

| Р2 | 60m4 | 110K5 |

Таблица 12

| Зазор, мм. | Натяг, мм. | |||

| Наибольший | Наименьший | Наибольший | Наименьший | |

| По наружному кольцу подшипника | ||||

| По внутреннему кольцу подшипника |

Задачи 71 – 80

Назначить стандартные допустимые отклонения на угловые размеры шаблона, если его погрешность не должна превышать 1/5 погрешностей проверяемых деталей, изготовленных по степени точности (см. графу 2 в таблице 13).

Таблица 13

| Номер задачи | Степень точности детали | Размеры шаблона | Эскиз шаблона А α α В | |

| А | В | α ° | ||

Задачи 81 – 90

Расшифровать обозначения резьбы, заданной в таблице 14, определить предельные размеры диаметров резьбы. Начертить таблицу 15 и занести в нее резуьтаты расчетов.

Таблица 14

| Номер задачи | Наружная резьба | Номер задачи | Внутренняя резьба |

| M6 – 4h – R | M8 x 1 – 4H – 50 | ||

| M10 – f6 | M8 – 6H – 20 | ||

| M12 x 1,25 – 5g6g – 5 | M12 – 7H – 25 | ||

| M12 – 6d – R | M14 – 7G – 40 – N | ||

| M20 x 2 – 7g6g – 30 | M16 x 1,25 – 5F – 40 |

Таблица 15

| Диаметры | Номинальные размеры, мм. | Предельные отклонения, мм. | Предельные размеры, мм | ||

| Верхнее | Нижнее | Наибольший | Наименьший | ||

| Наружный D(d) | |||||

| Средний D2 (d2) | |||||

| Внутренний D1(d1) |

Задачи 91 – 100

Определить предельные размеры всех элементов шпоночного соединения (шпонка призматическая – см. табл. 16), начертить схему расположения полей допусков по ширине шпонки b.

Начертить таблицу 17 и занести в нее результаты расчетов.

Таблица 16

| Номер задачи | Обозначение шпонки b x h x l | Тип соединения | Диаметр вала, мм. |

| 2 x 2 x 8 | Свободное | ||

| 3 x 3 x 10 | Нормальное | ||

| 6 x 6 x 18 | Плотное | ||

| 25 x 14 x 80 | Свободное | ||

| 28 x 16 x 90 | Нормальное | ||

| 32 x 16 x 100 | Плотное | ||

| 36 x 20 x 110 | Свободное | ||

| 40 x 22 x 125 | Нормальное | ||

| 45 x 25 x 140 | Плотное | ||

| 50 x 28 x 160 | Свободное |

Размеры элементов шпоночного соединения. Таблица 17

| Ширина, мм | Высота шпонки мм. | Длина шпонки мм. | Длина паза на валу мм. | Глубина паза | ||||

| Шпонки | Паза на валу | Паза во втулке | На валу мм. | Во втулке мм. | ||||

| Найменьший педельный размер | ||||||||

| Наибольший педельный размер |

Задачи 101 – 110

Расшифровать обозначение шлицевой детали, заданной в таблице 18, определить предельные размеры ее элементов. Построить схему расположения полей допусков элементов шлицевой детали.

Начертить таблицу 19 и занести в нее результаты расчетов.

Таблица 18

| Номер задачи | Деталь | Обозначение шлицевой детали |

| Вал | d – 6 x 11f7 x 14 x 3h9 | |

| Втулка | D – 6 x 16 x 20H7 x 4F8 | |

| Вал | b – 6 x 21 x 25a11 x 5d9 | |

| Втулка | d – 8 x 32H7 x 36 x 6F10 | |

| Вал | D – 8 x 36 x42f7 x 7js7 | |

| Втулка | b – 8 x 42 x 46H12 x 8F8 | |

| Вал | d – 8 x 46g6 x 54 x 9f9 | |

| Втулка | D – 8 x 52 x 60H7 x 10F8 | |

| Вал | b – 8 x 62 x 72a11 x 12d9 | |

| Втулка | d – 10 x 72H7 x 82 x 12D9 |

Таблица 19

| Номер задачи | Номинальный размер с полем допуска | Наибольший предельный размер | Наименьший предельный размер |

| d = | |||

| D = | |||

| b = |

Задачи 111 – 120

Для конического соединения деталей, назначить отклонения заданного размера поперечного сечения наружного (Dx) и внутреннего (Dx) конуса в зависимости от способа фиксации взаимного положения сопрягаемых конусов и вида посадки.

Расчеты вести методом раздельного нормирования допусков диаметров конусов в заданном сечении.

Ls

Lx

Ds Dx

Zp

Данные для расчета приведены в таблице 20.

Посадки с фиксацией сопрягаемых конусов по конструктивным элементам или по заданному осевому расстоянию назначаются в системе отверстия и с допусками не грубее 9-го квалитета с основным отклонением Н для внутренних конусов и любым для наружных конусов. Рекомендуется назначать допуски по одинаковым квалитетам.

Таблица 20

| № варианта | Способ фиксации | Вид посадки | Квалитет | Ds, Dx мм |

| Путем совмещения конструктивных элементов. | Подвижная | |||

| По заданному осевому расстоянию Zp между базовыми плоскостями. | Неподвижная | |||

| По заданному осевому смещению от начального положения. | Подвижная | |||

| По заданному усилию запрессовки. | Неподвижная | |||

| Путем совмещения конструктивных элементов. | Неподвижная | |||

| По заданному осевому расстоянию Zp между базовыми плоскостями. | Плотная | |||

| По заданному осевому смещению от начального положения. | Подвижная | |||

| По заданному усилию запрессовки. | Неподвижная | |||

| Путем совмещения конструктивных элементов. | Плотная | |||

| По заданному осевому расстоянию Z p между базовыми плоскостями. | Подвижная |

Задачи 121 – 125

По заданным номинальным размерам и предельным отклонениям составляющих звеньев определить номинальный размер и предельные отклонения замыкающего звена. (См. таблицу 22). Расчет вести на полную взаимозаменяемость.

Начертить таблицу 23 и занести в нее результаты расчетов.

Составляющие звенья всех задач равны:

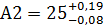

А1 = 100 ± 0,027;  ;

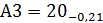

;  ;

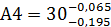

;  ;

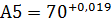

;

Таблица 22

| Номер задачи | Составляющие звенья | Замыкающее звено | Размерная цепь | Эскиз |

| А2,А3,А4,А5 | А1 | А1 А2 А3 А5 А4 | А1 А5 А3 А2 А4 | |

| А1,А3,А4,А5 | А2 | |||

| А1,А2,А4,А5 | А3 | |||

| А1,А2,А3,А5 | А4 | |||

| А1,А2,А3,А4 | А5 | |||

Таблица 23

| Замыкающее звено | Верхнее отклонение замыкающего звена | Нижнее отклонение замыкающего звена | Допуск замыкающего звена |

| А4 | ES (A4) = | Ei (A4) = | TA4 = |

Задачи 126 – 130

По заданным в таблице 24 номинальным размерам всех звеньев размерной цепи и заданному допуску замыкающего звена определить допуски составляющих звеньев.

Таблица 24

| Номер задачи | Размеры составляющих звеньев | Размер замыкаю- щего звена | Размерная цепь | Эскиз | |||

| А1 | А2 | А3 | А4 | ||||

| А1 А2 Азам А4 А3 | А1 А2 А4 АзамА3 |

Примеры решения задач.

Пример решения задач 21 – 30

Дано соединение Ø 50 H7/js6

Решение

1. Посадка в системе отверстия (Ø 50H7 – основное), отверстие выполнено по 7-му квалитету, а вал по 6 квалитету.

2. Предельные отклонения:

Для отверстия Ø 50H7 ES =+25мкм = +0,025 мм. ЕI=0 (ГОСТ 25374-82, табл. 8 с. 21)

Для вала 50 js 6 es = +8 мкм = +0,008 мм.

ei = -8 мкм = - 0,008 мм. (ГОСТ 25347-82, табл.7)

3. Предельные размеры:

для отверстия D max = D + ES = 50 +0,025 = 50,025 мм.

D min = D + EI = 50 + 0 = 50 мм.

для вала Ø50js 6 d max = d + es = 50 + 0,008 = 50,008 мм.

d min = d + ei = 50 + (- 0,008) = 49,992 мм.

4. Допуск:

отверстия ТD = ES – EI = 0,025 – 0 = 0,025 мм.

вала Тd = es – ei = 0,008 – (- 0,008) = 0,016 мм.

5. Единица допуска.

Размер 50 мм входить в основной интервал размеров «свыше 30 до 50 мм». Единицу допуска определяем по таблице П1, приложения МП.

i = 1, 56 мкм.

Количество единиц допуска:

отверстия а = ТD / i = 25 / 1,56 = 16

вала а = Td / i = 16 / 1,56 = 10

Расчеты вычисления проверяем по таблице П2 приложения МУ.

6. Схема полей допусков.

TD= 0,025

+0,025

Dmax=50,025 Н7 N max = 0,008

+ 0,008

0 + js6 0

- -

Ø50 - 0,008

Smax=0,033 d max = 50,008 d min = 49,992

Из схемы видно, что в соединении переходная посадка (поля допусков отверстия и вала перекрываются).

7. Расчет предельных зазоров (натягов).

Переходная посадка характеризуется наибольшими значениями зазора (S max) и натягом (N max).

S max = ES – ei = 0,025 – (-0,008) = 0,033 мм

N max = ei – EI = 0,008 – 0 = 0,008 мм.

или

S max = D max – d min = 50,025 – 49,992 = 0,033 мм.

N max = d max – D min = 50,008 – 50 = 0,008 мм.

8. Допуск посадки.

T (SN) = S max + N max = 0,033 + 0,008 = 0,041 мм.

или ТП = TD + Td = 0,025 + 0,016 = 0,041 мм.

9. Годность детали определяется сравнением действительного размера с двумя

предельными:

D max ≥ D r ≥ D min ;

d max ≥ d r ≥ d min

Если в нашем примере действительный размер отверстия D r = 50,019 мм, то отверстие годное, поскольку выполняется условие 50,025 больше 50,019 и больше 50. Если, в нашем примере действительный размер вала d r = 50,010 мм, то вал не годен, поскольку его действительный размер больше наибольшего предельного размера: 50,008 меньше 50,010 и больше 49,992.

Все расчетные данные заносим в таблицу.

| Деталь | Предельные размеры | Количество единиц допуска | Зазоры или натяги | Допуск посадки ТП | Годность деталей |

| Отверстие | D max =50,025 D min = 50 | S max = 0,033 N max = 0,008 | 0,041 | Годное | |

| Вал | d max = 50,008 d min = 49,992 | Негодный |

Пример решения задач 31 – 40

Для заданной детали обозначить на эскизе допуск симметричности паза относительно поверхности А, допуск плоскостности, расшифровать обозначение шероховатости поверхностей.

Решение. 2,5 ( )

1. Эскиз детали.

Т 0,01 А

┴ 0,25/0,020 Sm0,032

0,05

Рисунок 12 23

2. Обозначаем допуск симметричности.

2.1 По таблице ГОСТ2.308-79 находим знак допуска симметричности и заносим его в первую часть рамки (Приложение МП, табл. П7)

2.2 Определяем числовое значение допуска симметричности по ГОСТ24642-81. В технических условиях чертежа задана 5-я степень точности. Согласно примечанию к таблице при назначении допуска симметричности под номинальным размером

понимается диаметр рассматриваемой поверхности вращения или размер между поверхностями, образующими рассматриваемый элемент.

В данном примере номинальный размер 30 мм. Для степени точности 5 и интервала размеров «св.18 до 30» числовое значение допуска в диаметральном выражении равно 10 мкм = 0,01 мм. (Приложение МУ, таблица П 11. Значение допуска в миллиметрах заносим во вторую часть рамки, причем буква «Т» указывает на его диаметральное выражение (Т/2 – радиусное).

2.3 В третью часть рамки заносим обозначение базы. В данном примере – «А».

3. Обозначаем допуск плоскостности.

3.1 По таблице ГОСТ 2.398-79 находим знак плоскостности и заносим его в первую часть рамки (Приложение МП табл. П7) Определяем числовое значение допуска плоскостности по ГОСТ24642-81. В технических условиях чертежа задана 10-я степень точности.

Согласно примечанию к таблице под номинальным размером понимается длина нормируемого участка. В данном примере номинальный размер 100 мм. Для степени точности 10 и интервала размеров «св.63 до 100» числовое значение допуска равно 50 мкм = 0,05мм. (Приложение МП табл. П8)

4. Расшифровываем обозначение шероховатости. На чертеже обозначено:

┴ 0,25/0,020 Sm 0,032

Шероховатость поверхности «А» задана параметрами Sm – средний шаг неровностей, причем 0,032 мм – наибольшее значение параметра, 0,020 – наименьшее, на базовой длине l = 0,25 мм, направление неровностей – перпендикулярное.

Все поверхности, на которых не нанесены обозначения шероховатости, должны иметь шероховатость, обозначенную в правом верхнем углу чертежа.

( )

2,5

Шероховатость задана параметром Ra – среднее арифметическое отклонение профиля (символ Ra – не указывается), причем значение параметра не более 2,5 мкм на базовой длине l = 0,8 мм. (определена по таблице ГОСТ2789-73 или по приложению МП, табл. П12).

Пример решения задач 41 – 50.

Задано отверстие Ø25Н7. Необходимо выбрать универсальный измерительный инструмент.

Решение.

1. Предельные отклонения отверстия Ø 25Н7:

ЕS = + 21 мкм = + 0,021 мм

ЕI = 0 (ГОСТ 25347-82, табл. 8, с. 21)

2. Допуск отверстия TD = ES – EI = +0,021 – 0 = 0,021 мм.

Допускаемую погрешность измерении δ = 6 мкм определяем по интервалу размеров 18 – 31 мм и 7-му квалитету. (ГОСТ 8.051-81, табл.2; Приложения МП, табл. П5).

Выбираем нутромер индикаторный (ГОСТ 9244-86) с ценой деления отсчетного устройства 0,001 и установкой по концевым мерам 1-го класса с боковиками (РД 50-98-86, табл. 11.1 с.31; Приложения МП, табл. П6) Предельная погрешность измерения данным нутромером 5,5 мкм, что меньше допустимой.

Пример решения задач 51 – 60.

Определить предельные и исполнительные размеры калибров-пробок для отверстия диаметром D = 60 мм. с полем допуска К7, т.е. 60К7.

ПР r = Ø59,985 мм; НЕ r = Ø 60,01 мм.

Решение

1. Предельные отклонения отверстия Ø60К7:

ES = + 9 мкм = + 0,009 мм.

IS = - 21 мкм = - 0,021 мм. (ГОСТ 25347-82, табл.8)

2. Предельные размеры отверстия:

D max = D + ES = 60 + 0,009 = 60,009 мм,

D min = D + EI = 60 + (- 0,021) = 59,979 мм.

3. Для квалитета 7 и интервала размеров св. 50 до 80 отклонения и допуск калибров:

Z = 4 мкм = 0,004 мм;

Y = 3 мкм = 0,003 мм;

Н = 5 мкм = 0,005 мм. ( ГОСТ 24853-81, табл.2; Приложения МП, табл. П4)

4.Схема расположения полей допусков.

TD= 0,030 Н/2=0,0025 НЕ

Н = 0,005

ПР

H = 0,005

Z = 0,004 H/2= 0,0025 Граница износа

Y = 0,003

D max = 60,009 D min = 59,979

5. Предельные размеры калибров:

ПР max = D min + Z +H/2 = 59,979 + 0,004 + 0,005/2 = 59,9855 мм.

ПР min = D min + Z – H/2 = 59,979 + 0,004 – 0,005/2 = 59,9805 мм.

ПР изн = D min – Y = 59,979 – 0,003 = 59,976

НЕ max = D max + H/2 = 60,009 + 0,005/2 = 60,0115 мм

НЕ min = D max – H/2 = 60,009 – 0,005/2 = 60,0065 мм.

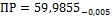

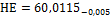

6. Исполнительные размеры калибров (проставляемые на чертеже):

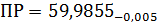

;

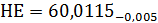

;

7. Возможность эксплуатации калибра определяется из условия:

ПР max ≥ ПР r ≥ ПР изн

НЕ max ≥ НЕ r ≥ НЕ min

59,9855 > 59,985 > 59,976 - проходным калибром пользоваться можно.

60,0115 > 60,01 > 60,065 - непроходным калибром пользоваться можно.

Все расчетные данные заносим в таблицу 10.

| Размер, поле допуска. | Предельные размеры детали мм. | Отклонения и допуск калибра мкм. | Исполнит. размеры калибров. | Предельный размер изношенного калибра. | Годность |

| Для задач 51- 55 | D max = 60,009 D min = 59,979 | Z = 4 Y = 3 H = 5 |

| ПР изн =5 9,976 | Годен Годен |

| <== предыдущая страница | | | следующая страница ==> |

| Методическое пособие | | | Пример решения задач 56 – 60 |

Дата добавления: 2014-10-17; просмотров: 590; Нарушение авторских прав

Мы поможем в написании ваших работ!